高温氧化法改性金刚石膜及其亲疏水性*

2021-12-14李思佳冯曙光高冀芸郭胜惠

李思佳,冯曙光,高冀芸,3,郭胜惠,杨 黎

(1. 复杂有色金属资源清洁利用国家重点实验室,昆明 650093;2. 昆明理工大学 冶金与能源工程学院,昆明 650093;3. 云南民族大学 化学与环境学院,昆明 650500)

0 引 言

金刚石膜因化学性质稳定、硬度大、电子迁移率高等特性,在航空航天、半导体集成电路、精密加工等领域具有广阔的应用前景。高质量金刚石膜通常以甲烷-氢气混合气体为原料,采用等离子体技术在单晶硅片上沉积制备,当金刚石膜表面为氢终端时,通常表现出明显的疏水性[1-2]。然而,在能源[3]、催化[4]、生物化学[5]等应用场合,常涉及各种表面反应,需要金刚石膜表面呈现良好的亲水性,当金刚石膜表面为氧终端时,通常表现出明显的亲水性[6-7]。金刚石膜表面亲疏水性决定了特定场景下的反应速率和应用效果,因此对金刚石膜表面亲疏水性进行调控显得尤为重要[8-10]。

研究表明,金刚石膜的亲疏水性主要受表面氢、氧终端官能团的影响。杨怡舟等人[11]将金刚石膜在有氧气氛中高温热处理,证明氢终止表面的金刚石膜网可转变为氧终止表面,超疏水性变为亲水性;Yibo Ma等[12]通过热氧化法对金刚石膜进行处理,将超级电容器的掺硼金刚石膜电极调控成超亲水性。因此将金刚石膜终端官能团由氢终端变成氧终端,是实现其表面由疏水性向亲水性转变的关键。

高温氧化是提高金刚石膜表面亲水性的常用方法,经高温氧化可使金刚石膜的氢终端转变为氧终端,在宏观上对应金刚石膜表面逐渐由疏水转变亲水乃至超亲水性[13-14]。然而,氧化温度过高易导致非金刚石相被氧化刻蚀[15-19],使金刚石膜在终端结构变化过程中存在微观形貌、晶粒的大小、杂质含量等一系列变化。因此有必要深入探索氧化温度、氧化时间对金刚石膜表面结构及其亲疏水性的影响[20]。

本文采用高温氧化法对微米金刚石膜进行表面处理,分析了氧化温度、氧化时间两个关键工艺参数对金刚石膜形貌、物相、表面粗糙度等微结构演变的影响,并对金刚石膜的亲疏水性机理进行了分析。

1 材料及方法

1.1 试验材料

本试验使用的化学试剂和材料主要有:无水乙醇(99.7%,天津市致远化学试剂有限公司)、金刚石微粉(粒径0.25 μm,中原超硬磨料磨具有限公司)、高纯甲烷(99.99%,昆明石头人气体产品有限公司)、高纯氢气(99.99%,昆明石头人气体产品有限公司)、单晶硅片(p型,100晶向,2.54 cm)、金刚石喷雾抛光剂(1.5 μm,耐博检测技术上海有限公司)。

1.2 试验方法

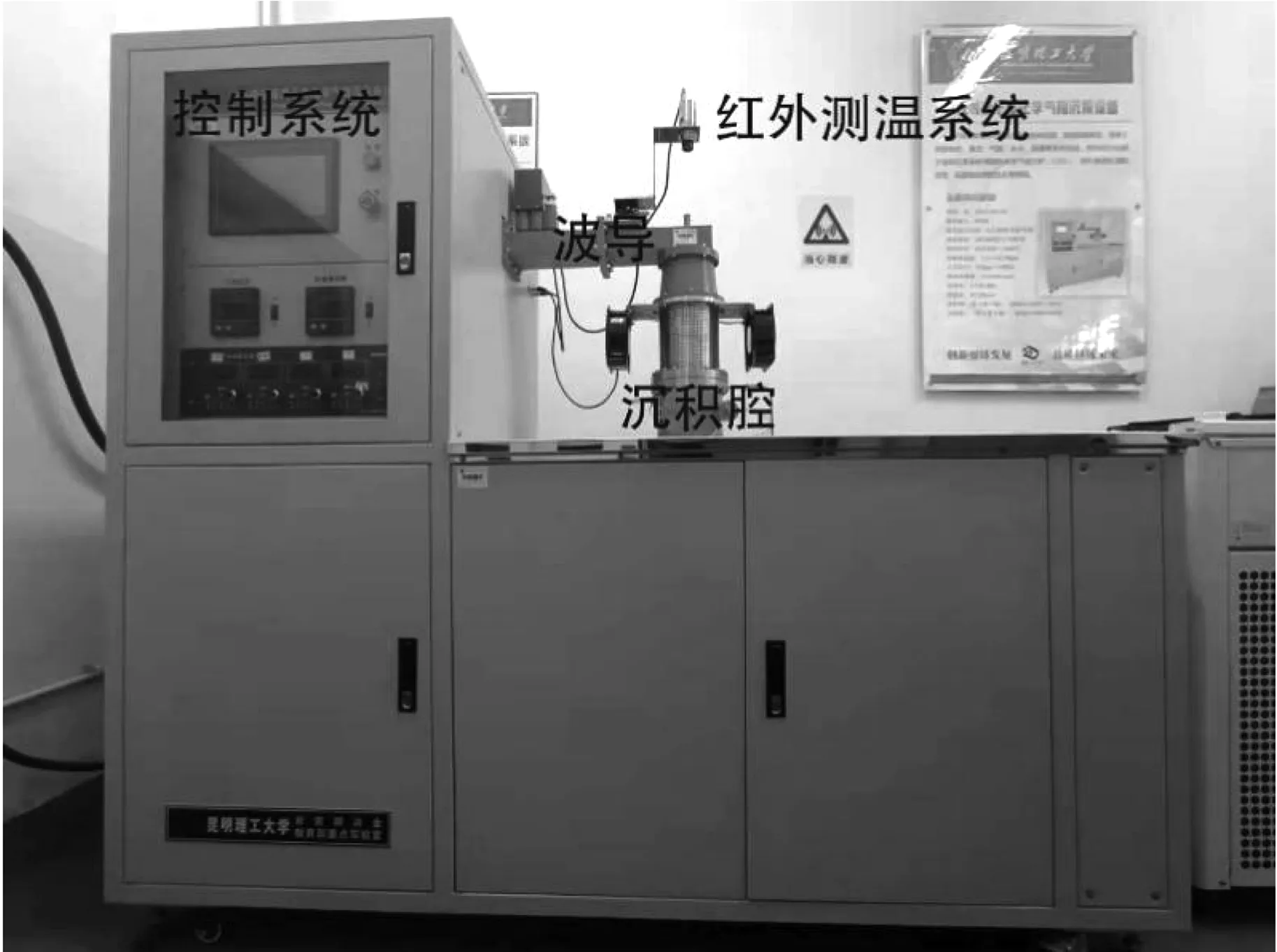

金刚石膜的预沉积采用自行研制的3 kW/2 450 MHz型微波等离子体化学气相沉积系统(如图1所示),主要由微波发生装置、微波传输系统、等离子体放电腔、真空系统、气路系统、水冷系统、测温系统等单元模块组成。

图1 3 kW/2 450 MHz型微波等离子体化学气相沉积系统Fig 1 3 kW/2 450 MHz microwave plasma chemical vapor deposition system

1.2.1 金刚石膜预沉积

用金刚石喷雾抛光剂对衬底进行抛光,再用金刚石微粉悬浮液进行超声,使金刚石颗粒以一定速度撞击衬底,这种预处理方式可显著降低形核时的能量势垒,进而增加形核密度[21-22]。

1.2.2 金刚石膜形核工艺

衬底温度700 ℃,腔体压强12 kPa,甲烷流量12 mL/min、氢气流量400 mL/min,形核时间1 h;金刚石膜的生长工艺参数为:衬底温度850 ℃,腔体压强14 kPa,甲烷流量10 mL/min、氢气流量400 mL/min,生长时间4 h。

1.2.3 高温氧化处理

将预沉积的金刚石膜分割成尺寸为1 cm×1 cm的方形片,置于管式炉中,在200 mL/min的空气气氛下以10 ℃/min升温速率进行热处理。

1.2.4 微结构和亲疏水性表征

采用激光拉曼光谱(Laser Raman Spectroscopy)分析金刚石膜样品中的金刚石相纯度,扫描电子显微镜(SEM)表征高温氧化前后金刚石膜的微观形貌变化,接触角测量仪(KRUSS DSA25)分析样品在不同制备条件下的亲疏水性变化,测量接触角时所用液体均为极性去离子水。

2 结果与讨论

2.1 氧化温度对金刚石膜表面性能的影响

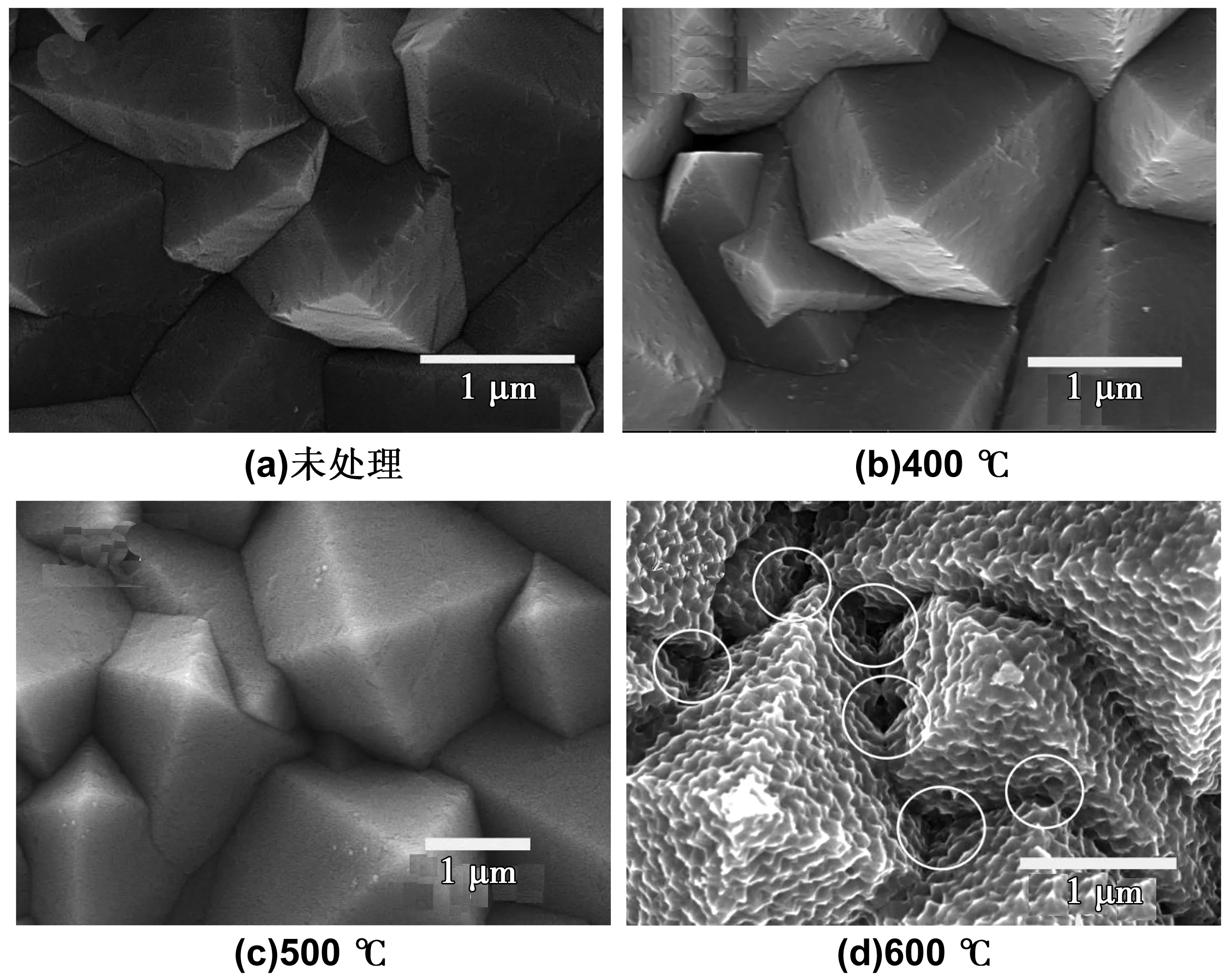

图2为未处理的金刚石膜及400、500、600 ℃下分别氧化处理20 min后的金刚石膜SEM图。金刚石膜在400、500 ℃下各晶面、晶界处未见明显变化;当温度升高至600 ℃后,金刚石膜表面经高温刻蚀发生明显变化,晶界处出现局部孔隙,晶粒锥尖被刻蚀为平台,锥面出现明显的斑驳状凹坑,晶粒粗糙度明显增大,可见预沉积的金刚石膜抗热氧化温度在500~600 ℃之间。高温氧化刻蚀的主要原因是预沉积的金刚石膜存在孪晶、位错、层错等内部缺陷,且非金刚石相倾向堆积于晶界位置,在高温条件下非金刚石相被优先氧化成孔,增加了晶面粗糙程度[23]。

图2 不同氧化温度下处理的金刚石膜SEM图Fig 2 SEM images of diamond films treated at different oxidation temperatures

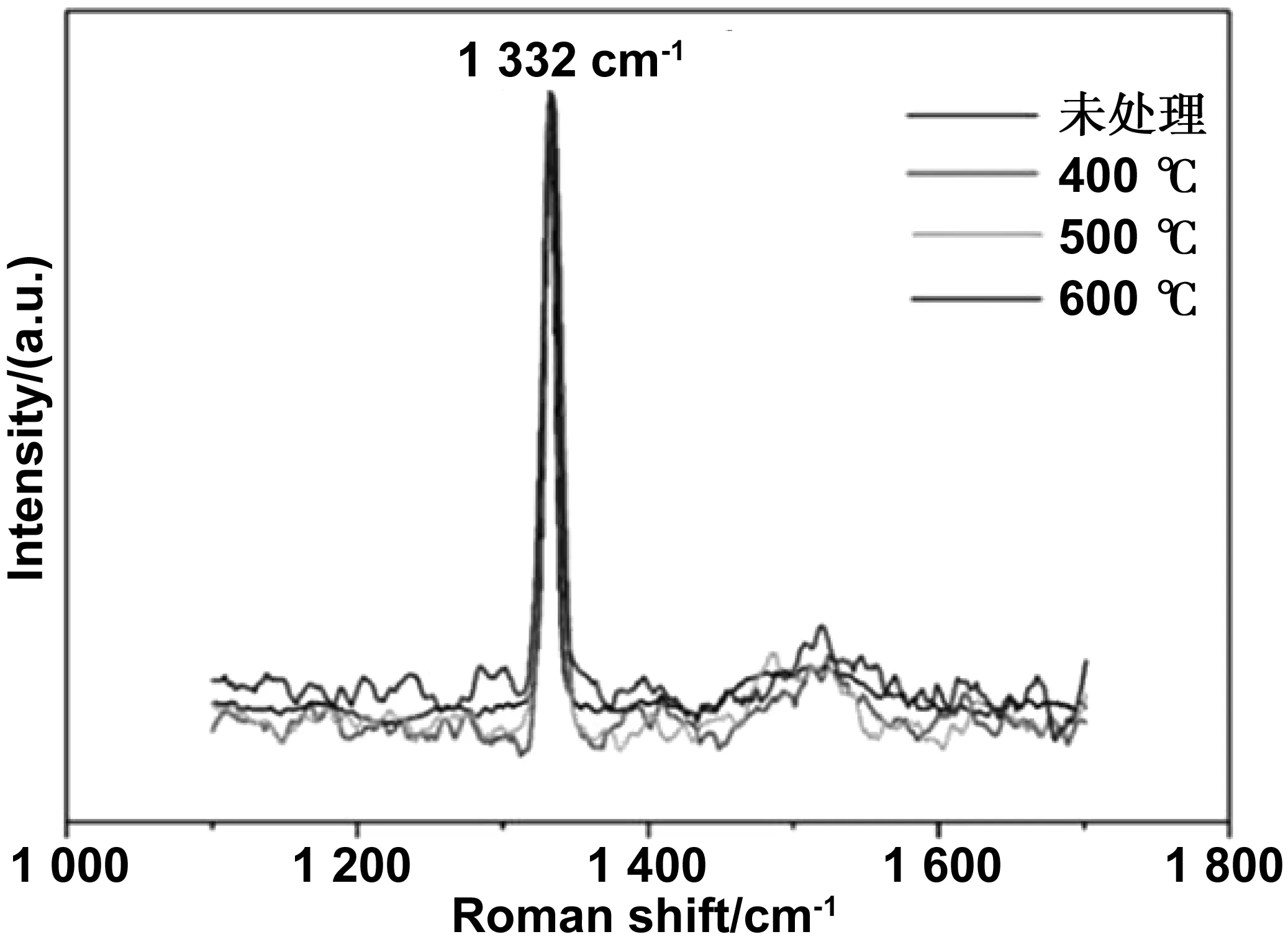

为探讨高温氧化对金刚石膜组分的影响,对不同氧化温度处理后的金刚石膜进行了拉曼光谱表征,结果如图3所示。由图可以看出经400~600 ℃高温氧化处理的金刚石膜拉曼光谱在1 332 cm-1处出现明显的金刚石特征峰,表明预沉积的金刚石膜中非金刚石相含量较少[15],以sp3杂化的金刚石相含量约为82%。经600 ℃高温氧化后的金刚石膜表面虽有明显变化,但晶体结构未被破坏,可推测600 ℃高温氧化处理的样品表面刻蚀机制未经历石墨化转变过程。

图3 不同氧化温度下处理的金刚石膜拉曼光谱图Fig 3 Raman spectra of diamond films treated at different oxidation temperatures

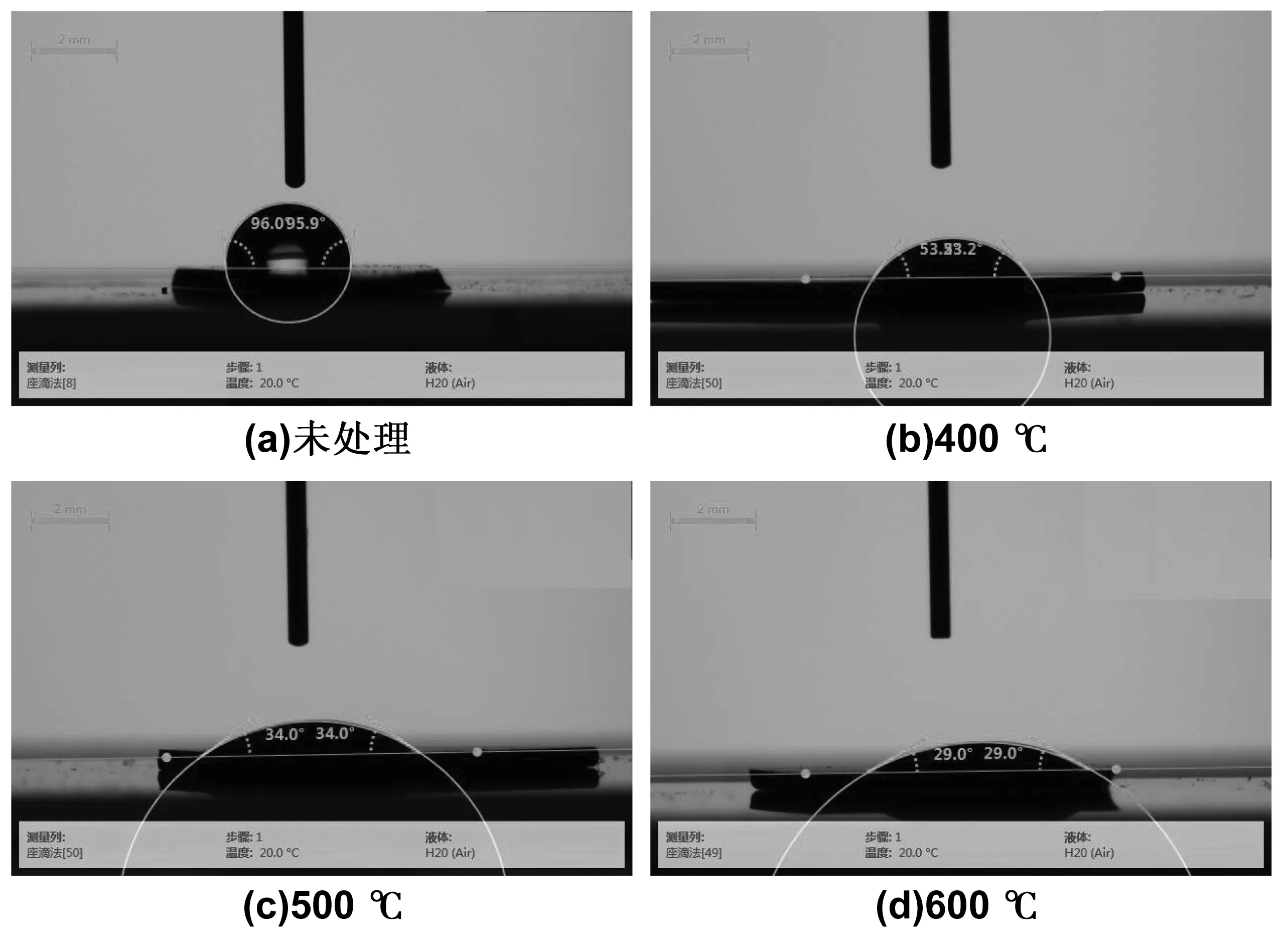

采用接触角测量仪对不同处理温度的样品进行表征,结果如图4所示。未经高温氧化处理的金刚石膜样品接触角为96°,表明MPCVD法制备的金刚石膜与天然金刚石相似,均呈疏水性[24-25];经400~600 ℃处理的样品,随着氧化温度的升高,接触角逐渐减小为53.2°、34°、29°,说明经高温氧化处理后的样品由疏水性转变为了明显的亲水性。

图4 不同氧化温度下的金刚石膜接触角Fig 4 Diamond film contact angle at different oxidation temperatures

2.2 氧化时间对金刚石膜表面性能的影响

通过对比不同氧化温度对金刚石膜的影响,可见经600 ℃处理20 min后的样品表面会发生明显刻蚀,在此基础上,进一步研究了600 ℃下分别氧化处理5、10、15、20 min对金刚石膜表面结构及亲疏水性的影响。

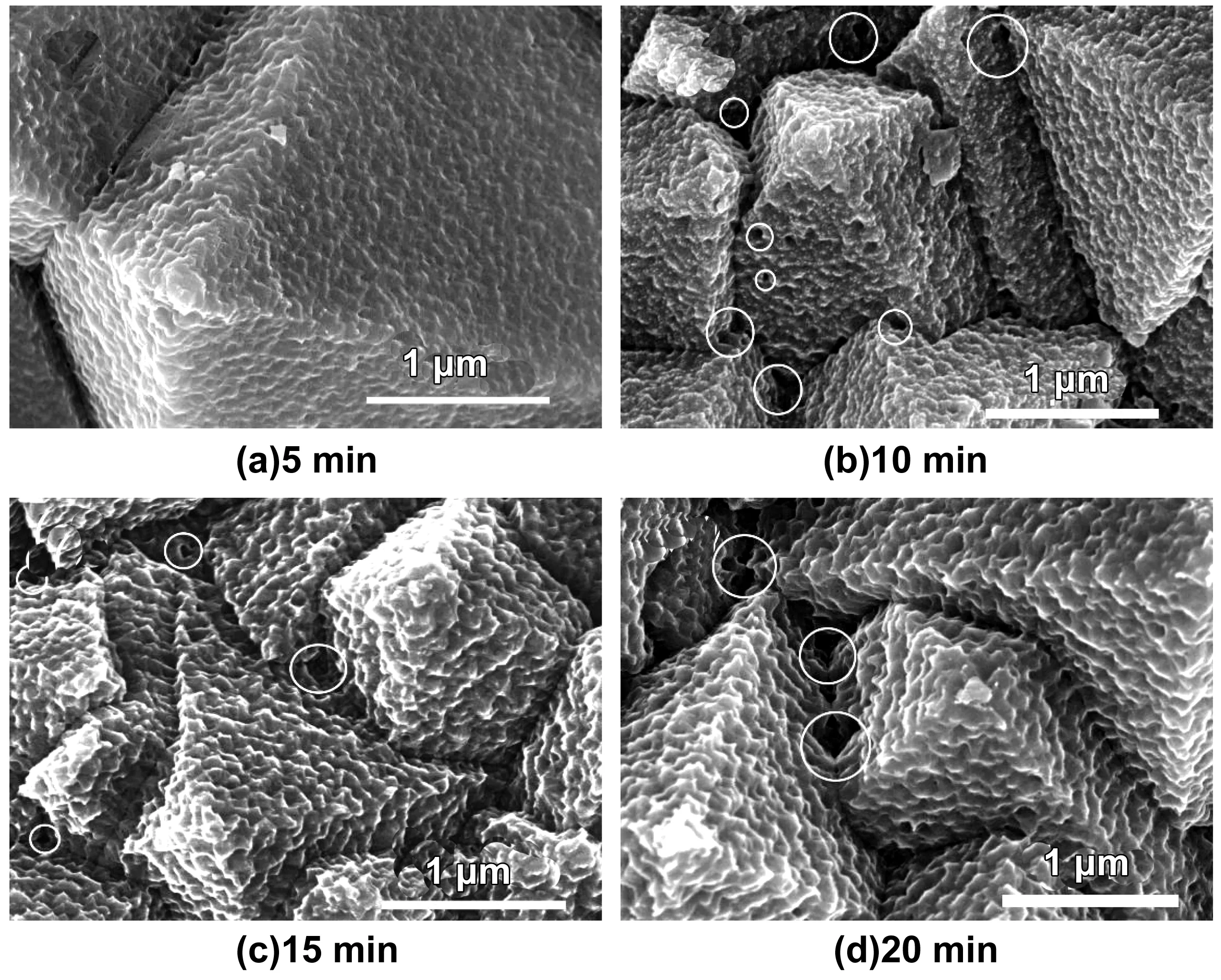

图5为600 ℃条件下不同氧化时间的金刚石膜SEM图,可以看出随着氧化时间的增加,金刚石膜的刻蚀程度越来越严重。氧化处理5 min后,金刚石膜出现轻微刻蚀,晶粒的(111)面出现密集的微小凹槽;氧化处理10 min后,金刚石膜的刻蚀程度加重,晶粒交界线轻微向下推移,晶界及(111)面局部出现孔隙,可以清晰地看到晶粒边棱不再是一条直线;氧化处理15 min后,金刚石膜刻蚀进一步加重,局部孔隙减少,原因可能是随着刻蚀的进行,晶粒的(111)面不断被刻蚀,使得局部的缺陷被刻蚀殆尽,而又无新缺陷出现;随着氧化时间的增加,金刚石膜的刻蚀程度越来越严重,氧化处理20 min后,晶界处孔隙变大,(111)面小凹槽宽度及深度进一步扩大。

图5 在600 ℃条件下不同氧化时间的金刚石膜SEMFig 5 SEM of diamond film with different oxidation times at 600 ℃

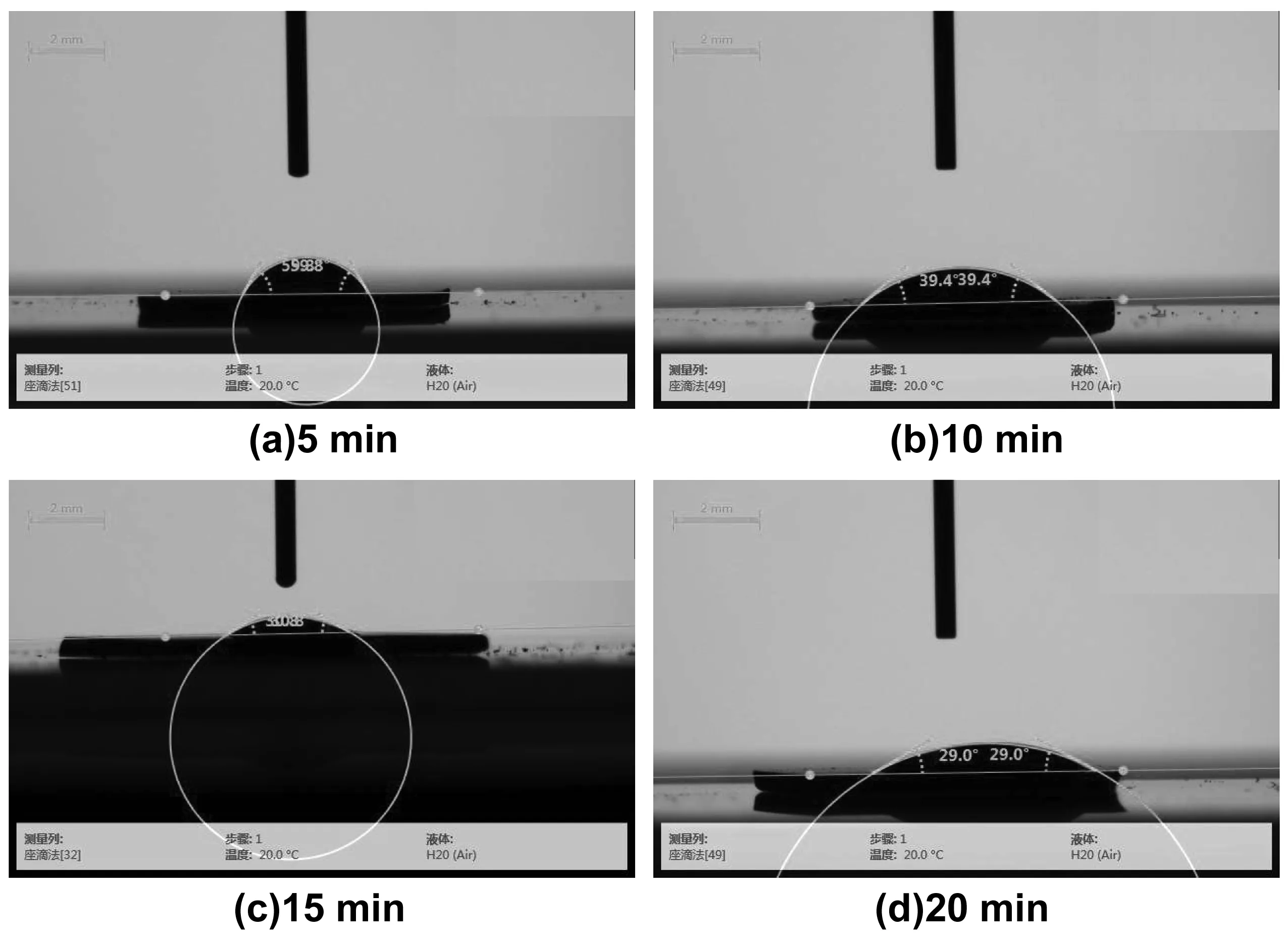

由图6可知,氧化时间为5、10、15、20 min时,接触角分别为59°、39.4°、30.8°、29°,接触角随着氧化时间的增加而逐渐减小,金刚石膜表面亲水性逐渐加强。

图6 在600 ℃条件下不同氧化时间的金刚石膜接触角Fig 6 Contact angle of diamond film at 600 ℃ with different oxidation time

2.3 金刚石膜高温氧化对表面亲疏水性的影响机制

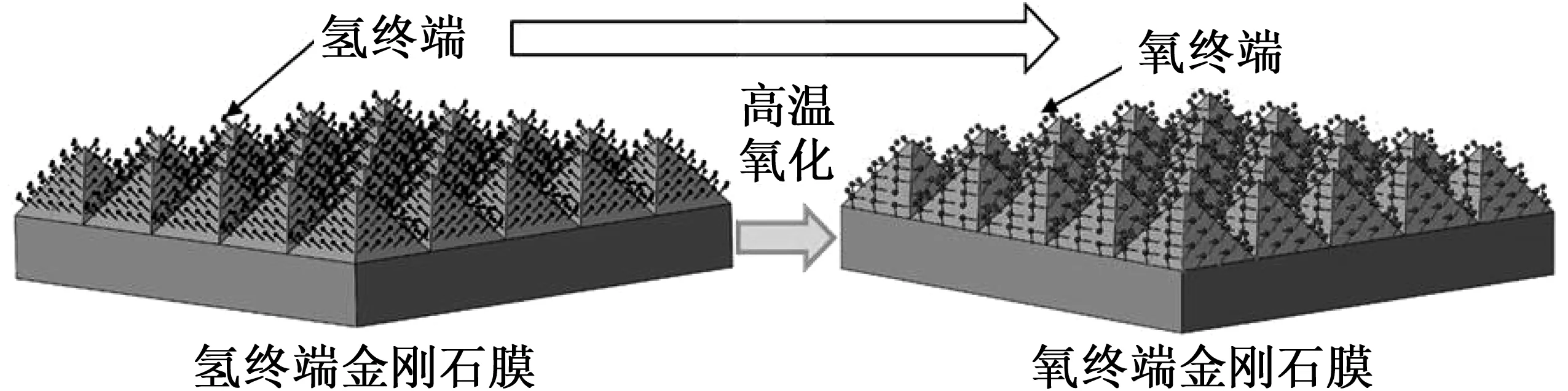

金刚石膜表面的亲疏水性与终端官能团种类密切相关,通常认为氢终端使金刚石膜表现出明显的疏水性,而氧终端表现为亲水性[26]。经400、500 ℃氧化处理的金刚石膜样品由疏水性变为亲水性的主要原因在于高温氧化使金刚石膜表面悬挂的氢原子部分解吸并被氧取代,氧终端占据主导地位。金刚石膜的氧终端与氢终端相比偶极矩较大[27-28],意味着氧终端的极性比氢终端的极性大,金刚石膜的氧终端呈现正的电子亲和性而氢终端呈现负的电子亲和性[29-30],金刚石膜表面氧终端与极性水的作用相对较强,而氢终端与极性去离子水的作用相对较弱。故经400、500 ℃氧化处理后,金刚石膜由弱疏水性变为亲水性,500 ℃时接触角更小的原因在于金刚石膜表面有更多的氢终端被氧终端取代。

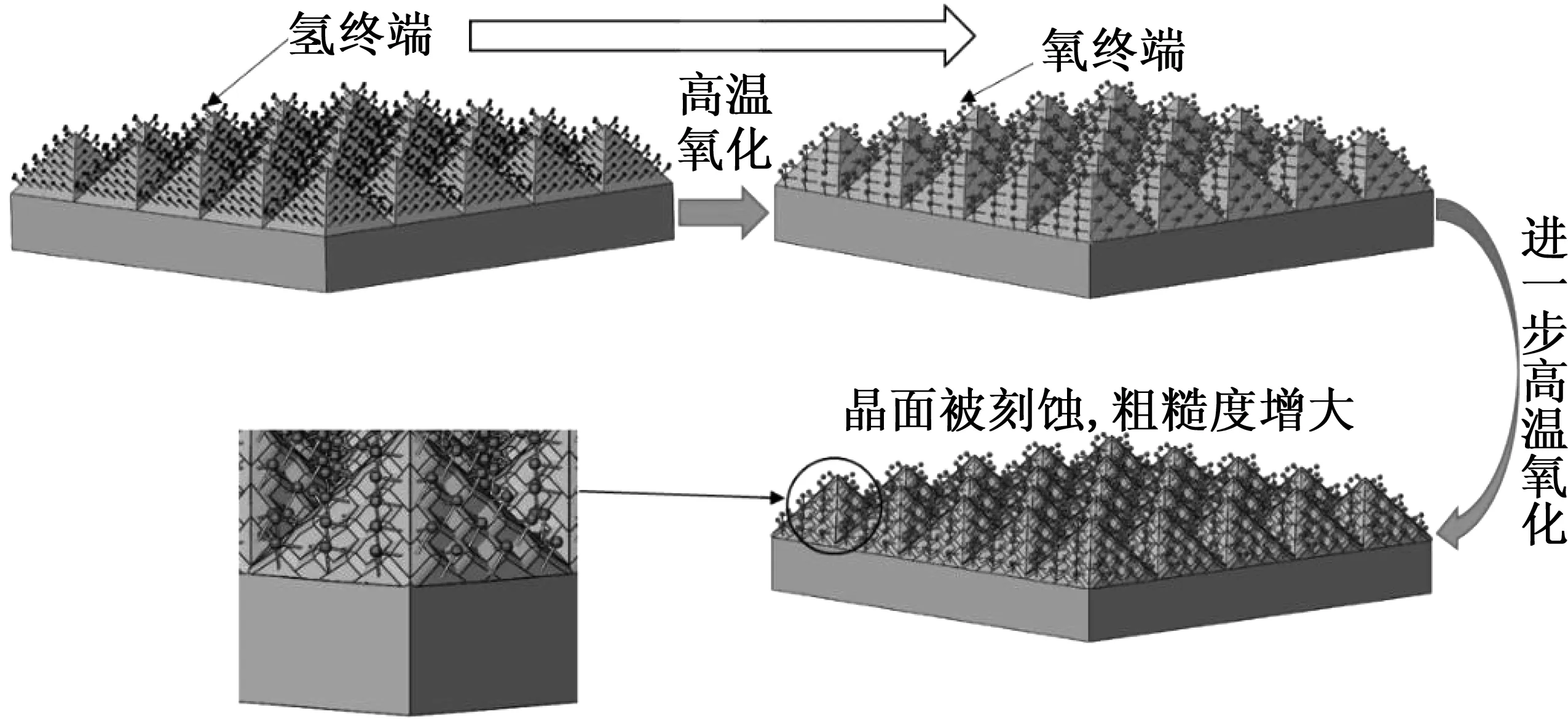

经400、500 ℃氧化处理后的金刚石膜表面未被明显刻蚀而接触角却显著变小的现象,应归因于氧化过程中优先发生终端结构转变过程[18],经600 ℃氧化处理后的金刚石膜表面发生明显刻蚀,氧化过程可分为两个阶段:(1)低温氧化阶段仅有金刚石膜终端结构发生改变,微观形貌未发生明显改变,转变过程如图7所示;(2)高温氧化阶段金刚石膜表面出现刻蚀,样品表面终端官能团和微观形貌同时发生改变,转变机制如图8所示。因此,600 ℃高温氧化处理后的金刚石膜样品接触角减小的主要原因在于金刚石膜的终端官能团类型由氢终端逐渐变为氧终端,且随着金刚石膜的刻蚀成孔,样品表面明显变得粗糙,有利于表面呈现亲水性[31-32],根据Wenzel模型θr的方程[33](如式(1)所示),其中r为表面粗糙度,θ为本征接触角,可知样品表面粗糙度增加可减小样品表面的接触角而呈现亲水性。

图7 金刚石膜氧化前后表面终端官能团变化示意图Fig 7 Schematic diagram of changes of surface ter minal functional groups before and after oxidation of diamond film

图8 金刚石膜高温氧化过程表面官能团转变和形貌变化机制示意图Fig 8 Schematic diagram of the mechanism of surface functional group transformation and morphology change of diamond film during high temperature oxidation

cosθr=rcosθ

(1)

3 结 论

采用不同氧化温度和氧化时间对金刚石膜进行高温氧化处理,获得了高温氧化工艺参数对金刚石膜微观形貌的影响行为,并从金刚石膜表面终端悬键官能团结构、微观形貌等角度分析了样品的亲疏水性变化机制,得出以下结论:

(1)金刚石膜亲水性与氧化温度、氧化时间均呈正相关,随着氧化温度、氧化时间的升高,金刚膜的亲水性均越来越强,样品的接触角可从96°减小到29°。

(2)氧化温度较低时不会对微观形貌产生明显改变,金刚石膜亲水性增加的主要受表面官能团由氢终端向氧终端转变过程控制;高温氧化条件下样品的亲水性,来自于金刚石膜表面官能团转变和形貌粗糙化二者的共同贡献。