回转式空预器联合热管空预器防堵应用及效果

2021-12-14黄建平胡志勇吴小明陈广伟陈军华孙海峰

黄建平,胡志勇,吴小明,陈广伟,陈军华,孙海峰

(1.华电电力科学研究院有限公司,浙江 杭州 310030;2.华电潍坊发电有限公司,山东 潍坊 261000)

1 引言

回转式空预器是一种普遍应用于大型电站锅炉的蓄热式热交换设备[1],我国200MW及以上机组基本配置三分仓回转式空预器[2]。选择性催化还原(SCR)烟气脱硝技术是烟气脱硝主流技术[3],在国内外燃煤电厂中得到广泛应用[4-8]。近年随着烟气脱硝技术的应用,特别是燃煤电站烟气超低排放工程实施及应用以来,硫酸氢铵(ABS)引起的回转式空预器堵灰问题较为突出[9-12],严重影响机组运行安全性和经济性。关于回转式空预器中硫酸氢铵生成,国内外学者做了相关研究。在燃煤电站锅炉空预器烟气环境下,硫酸氢铵生成的前驱物为SO3、NH3、和H2O[14-15],其中SO3主要来源有两方面,一方面是烟气流经换热面时部分烟气中的SO2被Fe、飞灰中的金属氧化物催化氧化生成[13];另一方面SCR脱硝过程中催化剂的活性组分V2O5会将部分SO2氧化为SO3[16-19]。

雷健康等[18]研究指出,硫酸氢铵在空预器冷段温度区间呈液态,具有强黏性,极易与烟灰颗粒结合并黏附在蓄热板表面,造成空预器冷段积灰。硫酸氢铵黏结性积灰会引起设备烟气侧压降增大,送、引风机过载,影响锅炉安全运行[20]。刘建民[21]等重点分析了蓄热片表面酸凝结对硫酸氢铵生成和沉积方式的影响。范芸珠[22]、马双忱等[23]指出硫酸氢铵的形成是温度和反应物体积分数的函数,其形成温度在220~261℃,硫酸氢铵挥发温度173.7℃,热力学分解温度为447.18℃。焦坤灵等[24]对硫酸氢铵生成方式、生成温度、沉积温度、露点温度、纯硫酸氢铵的分解行为以及催化剂对硫酸氢铵分解的影响等硫酸氢铵相关性质进行了综述。杨炜樱[25]指出烟气流经空预器后SO3浓度下降0.8×10-6~2.3×10-6,并在SCR脱硝催化剂和空预器沉积物中发现硫酸铵盐,表明硫酸铵盐会在SCR反应器和空预器内沉积。张玉华[26]认为,SCR反应器内生成硫酸氢铵过程是可逆过程,生成的硫酸氢铵一部分在催化剂表面沉积,另一部分以可凝结细颗粒的形式流出SCR脱硝系统;而一部分生成硫酸氢铵的前驱物会在空预器内反应生成硫酸氢铵。郑方栋[27]发现沉积温度与氨和SO3浓度积的对数值呈正相关关系。晁晶迪[28]对硫酸氢铵的沉积温度进行了研究,认为硫酸氢铵熔点为147℃,露点温度为200℃左右,而空预器温度为140~300℃,硫酸氢铵多为液态或气态,尤其是空预器冷段硫酸氢铵处于液态,具有较强的腐蚀性和黏性[31-32],易造成SCR反应器内催化剂的微孔堵塞和空预器的积灰堵塞。高磊[29]通过研究,认为硫酸氢铵在催化剂表面的沉积是温度和反应物浓度双重作用的结果。胡劲逸[30]认为,对于中低硫煤,硫酸氢铵在空预器内的初始生成温度在200~220℃,且高硫煤的硫酸氢铵初始生成温度更高。邓悦[15]研究发现硫酸氢铵生成温度在220~261℃,其生成温度随反应物NH3和H2SO4浓度乘积的升高而升高。硫酸氢铵的沉积受空气预热器冷段壁温限制[23]。阎维平[2]等指出回转式空预器设计时需要合理选择暖风器进口风温使热段最下端金属受热面的最低壁温高于烟气酸露点温度。王一坤等[1]通过研究,认为空预器漏风率的增大会降低排烟温度,加速空预器冷热端低温腐蚀。

此外,根据工程实践经验,回转式空预器内部结构对硫酸氢铵沉积产生影响[3]。当流体通过蓄热元件层与层之间分界面时,烟气会产生扰动,这种扰动有利于硫酸氢铵沉积物的形成。有分层的空预器中,上游换热器模块的尾部边缘和下游换热器模块的前部边缘都是容易发生沉积的区域,蓄热元件的板型不同也将对吹灰器吹扫效果产生影响。空预器的堵灰除了与空预器元件层数有关,还与空预器冷段换热原件的材料和板型有关[31-35]。考登钢材质、表面使用硅作涂层或者表面涂搪瓷的金属材料,可以增加蓄热元件的光滑度[33],采用封闭通道板型可减小吹扫介质动量衰减,有利于提升回转式空预器吹扫效果[34]。

2 研究方法

2.1 研究对象

2.1.1 机组概况及存在问题

某电厂670MW超临界参数直流锅炉是由上海锅炉厂有限公司生产制造,单炉膛、一次再热、四角切圆燃烧、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π型锅炉,型号为:SG-2102/25.4-M954。设计燃用收到基硫分1.2%的贫煤,实际入炉煤收到基硫分平均为1.7%。

脱硝系统投运之后,尤其是机组超低排放改造完成之后,机组原回转式空预器烟气侧差压大幅偏离设计值(1.1kPa),实际运行中空预器烟气侧差压最高已接近5kPa,严重影响机组接带负荷,在迎峰度夏期间机组多次降出力运行。经过检修期间解体排查,蓄热元件存在较为严重的硫酸氢铵(ABS)堵塞腐蚀。

偏高的空预器烟气侧阻力对空预器、引风机等辅机设备带来了较大的运行压力,长周期运行依靠提高原回转式空预器吹灰频次进行维持,高频次的吹灰导致原回转式空预器蓄热元件吹损严重,换热性能下降,与此同时回转式空预器烟风阻力仍居高不下,且呈现明显的增大趋势。原回转式空气预热器系统无法足机组长周期安全稳定运行的需要。

2.1.2 回转式空预器和热管式空预器

原设计2台三分仓容克式空气预热器,型号为2-32.5VI(T)-2185SMRC,一、二次风分隔布置,一、二次风占仓格角度分别为50°、130°,转子内径Φ14.236m,受热面高度为2185mm,热段、中温段、冷段蓄热元件高度330、1000、950mm。

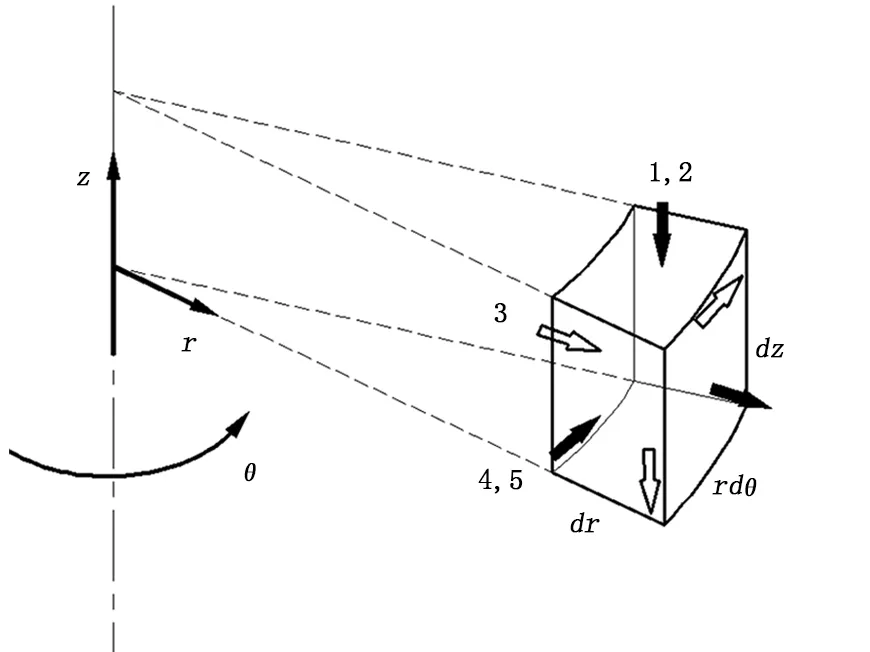

热管是一种利用介质相变恒温传热的元件,通过在全封闭真空管内工质的蒸发与凝结来传递热量,具有较高的导热性(如图1所示)。由热管组成的换热器恒温换热可有效防止露点腐蚀,每根热管都是相对的密闭单元,系统安全可靠性高。

图1 热管空预器示意

2.2 优化设计方案

根据该厂回转式空预器硫酸氢铵沉积堵塞因素分析,拟通过回转式空预器蓄热元件优化改造+增设热管式空气预热器的技术方案加以缓解。

(1)通过提高蓄热元件“三段改两段”,提高冷段蓄元件高度,使得147~220℃区域的第一类硫酸氢铵集中沉积在冷段元件,避免跨层沉积的问题。

根据核算,蓄热元件三段改为二段,热端蓄热元件高度为975mm,采用碳钢,板型为增强换热板型;冷段蓄热元件高度为1200mm。

(2)冷段元件采用独立通道大波纹板型,并采用镀搪瓷材料,增强吹灰器介质吹扫效果,使得第一类硫酸氢铵的沉积得到有效控制。

(3)通过增设热管式空气预热器,提高回转式空预器冷段元件金属壁温至酸露点之上,避免出现第二类硫酸氢铵沉积,同时加热后的进口风温高于水露点,回转式空预器出现无法避免的漏风时亦不会影响第二类硫酸氢铵沉积。

在回转式空预器下游,增设热管式空预器,把原回转式空预器部分低温段换热负荷转移到新设置的热管空预器上。热管换热器吸热段插在烟道内,放热端插在空预器入口一次风和二次风风管内,利用热管饱和蒸汽相变传热特性,直接加热一二次风。热管换热器有效提升回转式空预器冷段蓄热元件温度,同时相对于增加了一级空预器预热器受热面,能一定幅度降低排烟温度,达到节能的目的。

2.3 测试参数及方法

2.3.1 硫酸氢铵(ABS)物理特性

1982年,Radian公司建立了空气预热器硫酸氢铵生成的动力学方程[36],用Radian数来表示空气预热器中硫酸氢铵生成反应速率。

Radian=[SO3]×[NH3]×(TIFT-Trep)

(1)

式中:TIFT为硫酸氢铵形成的初始温度,℃;Tcold为空气预热器冷段综合温度,℃;Trep为离开气体平均温度,℃,Trep=0.7×Tcold,end+0.3×Texit,end,其中Tcold,end为空气预热器冷段金属温度,℃,Texit,end为空气预热器烟气出口温度,℃;[SO3]、[NH3]分别为烟气中SO3和NH3的体积分数,根据马双忱等[23]研究,高硫煤(w(S)约为3.0%)、中硫煤(w(S)约为1.7%)、低硫煤电厂中烟气的SO3体积分数分别约为50×10-6、28×10-6和12×10-6[23],对于中低硫煤电厂,TIFT为200~220℃,高硫煤电厂TIFT要高一些。Radian数值越大表示硫酸氢铵形成的可能性越高。硫酸氢铵熔点为147℃沸点为491℃,摩尔恒压热容cp为193J/(mol·k)。粘度为0.1~0.2Pa·S,密度为1.78g/ml(154℃)。

该厂入炉煤收到基硫分均值1.7%属于中硫煤,对应的TIFT上限220℃,硫酸氢铵在147℃以上呈液态,从硫酸氢铵物理特性可知,若硫酸氢铵生成来源于烟气中气态SO3、NH3、H2O反应生成,这部分硫酸氢铵沉积区域主要分布于蓄热元件壁温147~220℃范围。

根据刘建民等[21]研究成果,蓄热片表面酸凝结对硫酸氢铵生成和沉积方式产生重要影响,并推断空预器蓄热片表面硫酸氢铵主要有3个来源:一是气体硫酸蒸汽与氨气发生均相反应生成的硫酸氢铵,并冷凝沉积在蓄热片表面;二是凝结在蓄热片表面的凝结硫酸与烟气中气态NH3反应生成的硫酸氢铵;三是凝结硫酸与飞灰中吸附的氨气或硫酸铵反应生成的硫酸氢铵。

可见,回转式空预器中沉积的硫酸氢铵根据SO3来源及形态的不同,可分为两类,第一类为气体硫酸蒸汽与氨气生成,并沉积于147~220℃壁温区域;第二类为凝结在蓄热元件冷段的硫酸与氨气或飞灰吸附的氨气、硫酸铵等反应生成,主要沉积于冷段壁温低于酸露点的区域。

为分析该670MW超临界锅炉回转式空预器蓄硫酸氢铵沉积原因,需了解蓄热元件壁温、表面凝结硫酸的分布情况,下面对蓄热元件壁温、烟气酸露点等进行校核计算。

2.3.2 蓄热元件金属壁温及酸露点核算

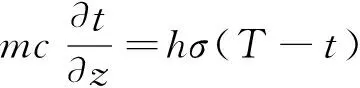

根据回转式空气预热器的工作原理(见图2),利用有限差分法对回转式空气预热器的转子所在空间进行离散化,将蓄热体所在空间进行网格化得到若干小单元体。r、z和θ分别表示回转式空气预热器转子的径向、轴向和切向。

图2 转子有限控制体积示意图

基于能量守恒原理,可以得到控制体的热平衡方程:

(2)

根据回转式空气预热器实际运行的特点,为了便于进行数学求解,作出了如下假设:

(1)在转子的入口端面上,烟气和空气的温度和成分均匀分布;

(2)烟气和传热元件金属的物性参数只与温度有关系;

(3)忽略烟气和空气的导热,以及与传热元件的辐射换热;

(4)忽略携带漏风对预热器传热的影响;

(5)根据传热元件在转子中的装填方式,认为蓄热体在切向的导热为零,忽略蓄热体在径向的导热,只考虑蓄热体在轴向的导热。

根据以上假设,方程(2)可以简转化为:

(3)

三项代表了分别由烟气或空气携带、蓄热体携带、蓄热体导热进入控制体积的能量。式中,t表示气体的温度;m表示气体的质量流量;c表示气体的比热容;T表示蓄热体传热元件的温度;M表示蓄热体随转子转动进入控制微元的质量流量,与转子的转动速率有关;C表示蓄热体金属的比热容;ψ表示传热元件占转子空间的份额。

在控制体积中,流体与蓄热体之间存在相互传热,传热方程可以被表示为:

(4)

结合式(3)、式(4),利用计算程序实现空预器蓄热元件有限差分法进行计算,可得到蓄热元件金属壁温分布。

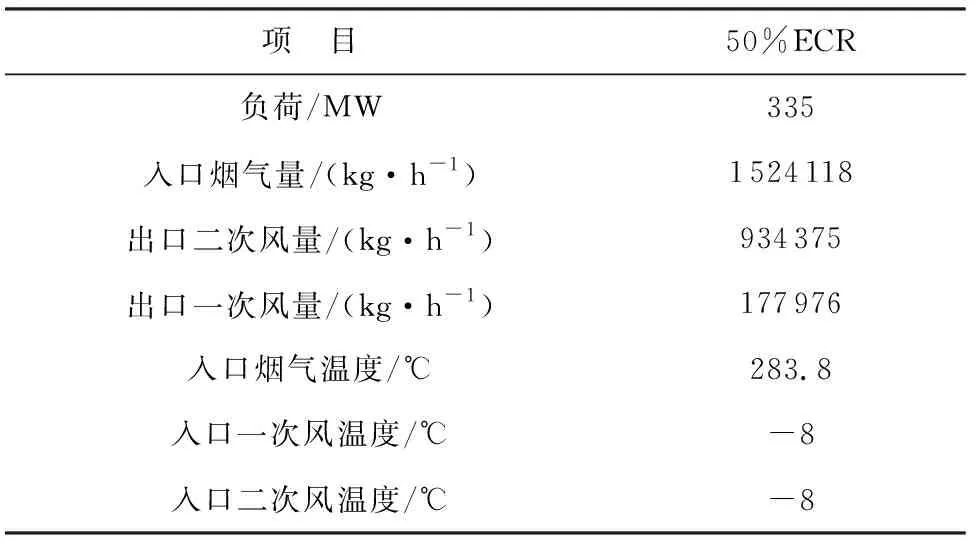

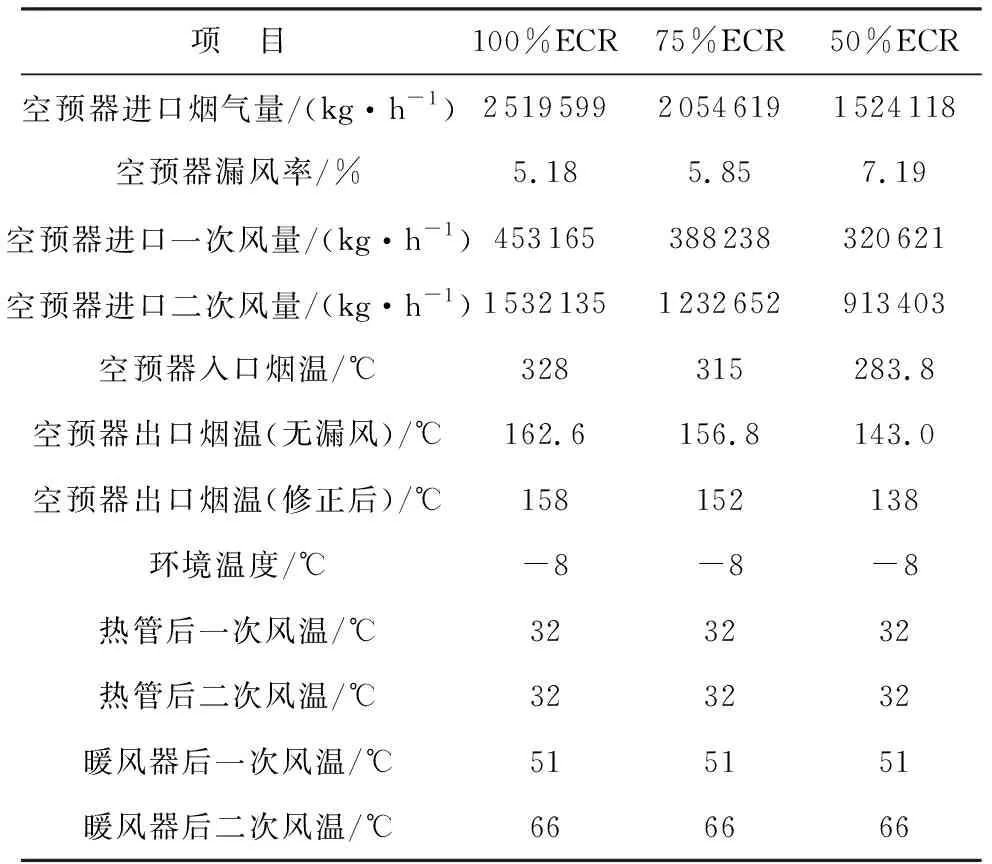

根据式(1)可知,在入炉煤煤质、SCR出口氨逃逸、回转式空预器结构等边界条件已定的前提下,空预器进口烟温、排烟温度、进口风温等运行参数越低的工况,越有利于硫酸氢铵沉积。该机组最低运行负荷为50%ECR,该工况下回转式空预器进口烟温仅283.8℃,该地区冬季最低月平均气温-8℃,根据冬季运行记录,锅炉蒸汽暖风器冬季未及时投运。50%ECR工况边界条件如表1所示。根据热管空预器布置方案,以表2中数据为相应的方案的边界条件。

表1 50%ECR工况边界条件

表2 热管式空预器设计边界条件

2.3.3 排烟温度

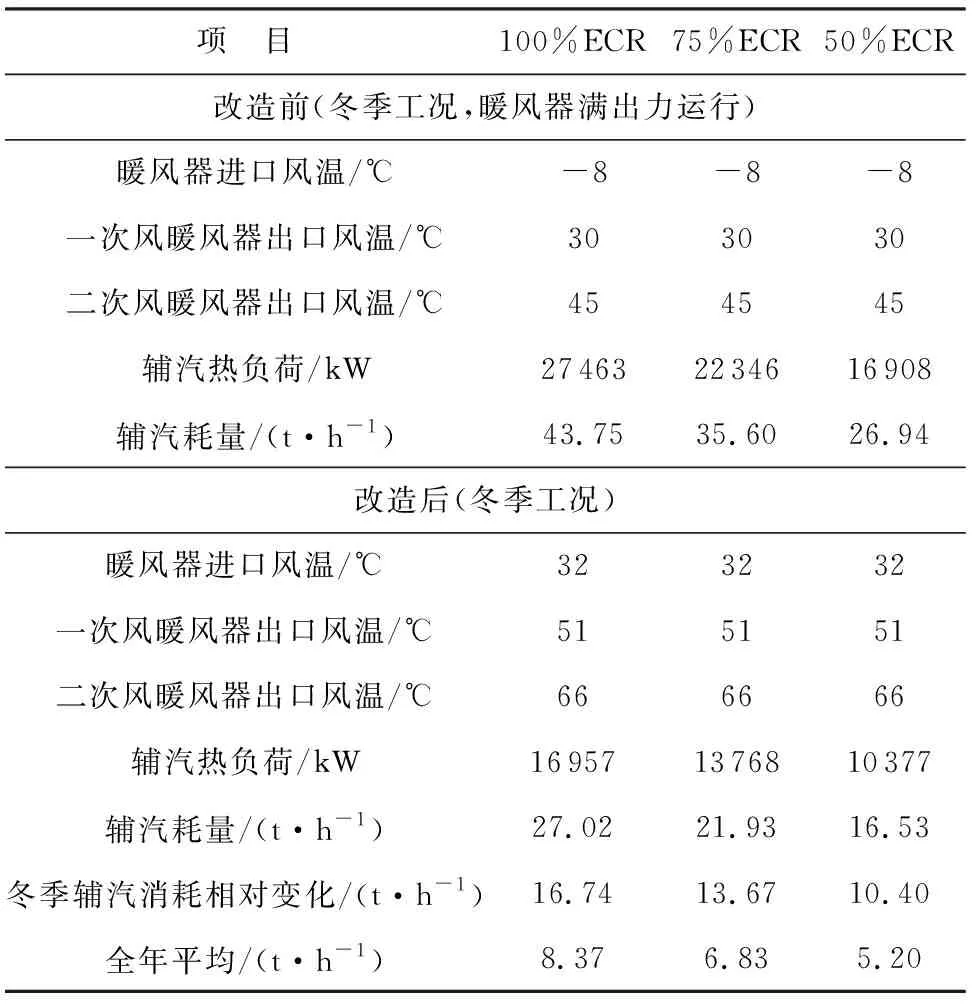

空预器排烟温度对煤耗的影响采用热偏差法计算,计算见公式(5):

(5)

式中:Wg为干烟气量,kg/kg;cpg为干烟气平均比热,kJ/(kg·℃);Qnet为燃煤低位发热量,kJ/kg;mg为烟气中水蒸汽量,kg/kg;cg为烟气中水蒸汽平均比热容,kJ/(kg·℃);△t为排烟温度变化量,℃。

2.3.4 辅汽消耗

该机组改造前冬季工况暖风器满出力运行,夏季工况不投暖风器。根据运行工况可计算出冬季工况暖风器系统少消耗辅汽量再乘0.5的利用系数即可得到全年平均量。

2.3.5 风机电耗

核算阻力下降对风机出力的影响。空预器阻力下降,可以减少风机功率,计算见公式(6):

(6)

式中:△Ps为风机轴功率的变化量,W;VL为风机入口体积流量,m3/s;△P为烟风道阻力变化,Pa;ηf为风机的效率,%。

3 结果与讨论

3.1 蓄热元件金属壁温

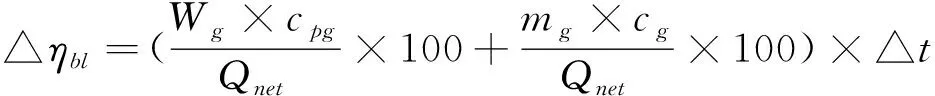

依据表1中运行参数及回转式空预器结构尺寸等数据,采用计算程序对蓄热元件金属壁温进行了核算,核算结果如表3所示。绿色部分为回转式空预器蓄热元件高度,蓝色部分表示单元体所占烟气仓格角度,灰色部分表示蓄热元件壁温147~220℃分布区域。

50%ECR工况下,蓄热元件内部从590mm高度至1378mm高度处于硫酸氢铵沉积区(第一类硫酸氢铵沉积区),跨越了冷段、中温段蓄热元件,易发生硫酸氢铵跨层沉积。

根据入炉煤基硫分1.7%,采用苏联1973年锅炉热力计算标准中推荐的酸露点计算公式[37],烟气酸露点计算结果为97℃。表3中橙色区域为第二类硫酸氢铵沉积区,即0~289mm高度范围蓄热元件金属壁温处于酸露点以下,冷段壁面酸凝结,加剧了烟气中气态NH3、飞灰吸附的NH3与凝结的酸反应生成硫酸氢铵,造成空预器快速堵塞。

研究发现,在考虑喷氨对烟气水蒸气的影响时,烟气中的水露点一般在30~60℃,空预器冷段0~41mm范围存在部分壁温低于水露点的区域,考虑到回转式空预器冷段的漏风,蓄热元件局部存在低于水露点的情况,将造成大量酸冷凝,间接影响了硫酸氢铵的沉积。

通过计算,对于该机组回转式空预器,将进口冷风温度提升至64℃以上可将蓄热元件壁温提升至酸露点以上,是较为合理的温度边界,如表4、图3所示。从表4可知,改造后第一类硫酸氢铵沉积区(147~220℃)分布于冷段258~1066mm高度区域,且冷段最低金属壁温为104.4℃,高于计算的烟气酸露点97℃。

表3 50%ECR工况下空预器蓄热元件壁温分布计算结果

表4 提高空预器进风温度至64℃,50%ECR工况下空预器蓄热元件壁温分布计算结果

从图3可知:

(1)改造前第一类硫酸氢铵沉积区(AB段)跨越冷段和中温段分界,改造后第一类沉积区(CD段)较改造前整体下移了约300mm,结合蓄热元件分段优化设计,第一类硫酸氢铵沉积区(CD段)分布于冷段高度内,避免了跨层沉积。

(2)改造前存在第二类硫酸氢铵沉积区(EF段),改造后通过提升进口风温至64℃以上,使得所有冷段元件壁温均高于酸露点97℃,避免了第二类硫酸氢铵沉积区的出现。

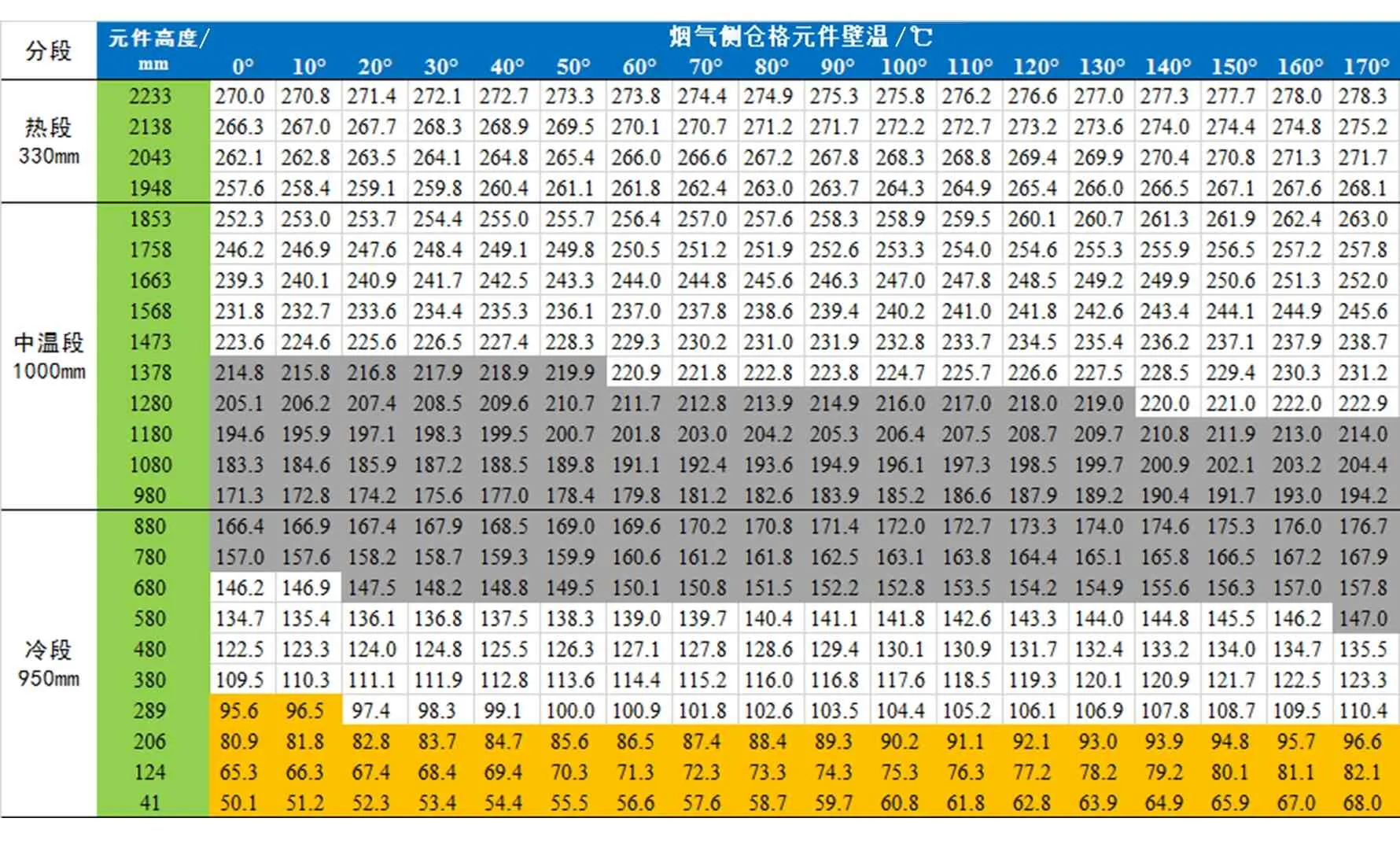

根据计算结果,对改造前后回转式空预器、热管式空预器的烟气热负荷进行了对比,结果如图4所示。从图4可知,改造后不同负荷下热管式空预器承担了14%~17%的烟气热负荷。

图3 改造前、后50%ECR工况下回转式空预器蓄热元件壁温分布沿高度变化情况

图4 改造前、后50%ECR工况下回转式空预器蓄热元件壁温分布沿高度变化情况

结合该厂实际运行情况,对回转式空预器硫酸氢铵沉积原因推断如下:

(1)低负荷工况下空预器进口烟温仅283.8℃,一方面较低的入口烟温使得第一类硫酸氢铵沉积区上移,出现跨层沉积;另一方面,使得低负荷工况下排烟温度降低,冷段金属壁温低于酸露点,冷段壁面酸凝结导致发生第二类硫酸氢铵沉积并与飞灰结合快速堵塞空预器。

(2)回转式空预器漏风率达9%~10%,冷风以较低的环境温度泄漏至烟气侧,造成局部蓄热元件出现酸冷凝、水冷凝等,造成硫酸氢铵沉积堵塞。

(3)冬季工况锅炉暖风器系统未能及时投运,使得空预器冷段出现酸凝结,加剧了第二类硫酸氢铵沉积,虽后期投运暖风器,回转式空预器冷段壁温远未达到硫酸氢铵挥发、分解温度,已经发生硫酸氢铵沉积的区域不能复原。

(4)低负荷运行工况锅炉过量空气系数较高,炉膛出口氧量可达6%~7%,锅炉分级燃烧效果变差,原始氮氧化物生产量增加,为保障超低排放指标,SCR系统易采用多喷、过喷运行方式,增加了烟气中氨逃逸。

3.2 排烟温度

分别核算了改造前、后在100%THA、50%THA工况下的无漏风排烟温度,如表5所示。

表5 改造后排烟温度变化核算 ℃

改造后将回转式空预器、热管空预器当成一个空预器整体,100%ECR、75%ECR、50%ECR工况下热管出口烟气温度无漏风折算后分别为134.3、128.5、114℃。

基于回转式空预器换热效率不变,将进口风温折算至24℃(蒸汽暖风器空气温升32℃,即可将冷风从-8℃提升至24℃),无热管式空预器时,100%ECR、75%ECR、50%ECR工况下回转式空预器出口无漏风烟温分别为137.5、131.6、117.4℃。

相对于空预器蓄热元件改造后,预期在不同工况下无漏风排烟温度平均降低3.3℃。

锅炉排烟温度相对下降3.3℃,约提高锅炉效率0.17%,降低发电煤耗0.51g/(kW·h)。

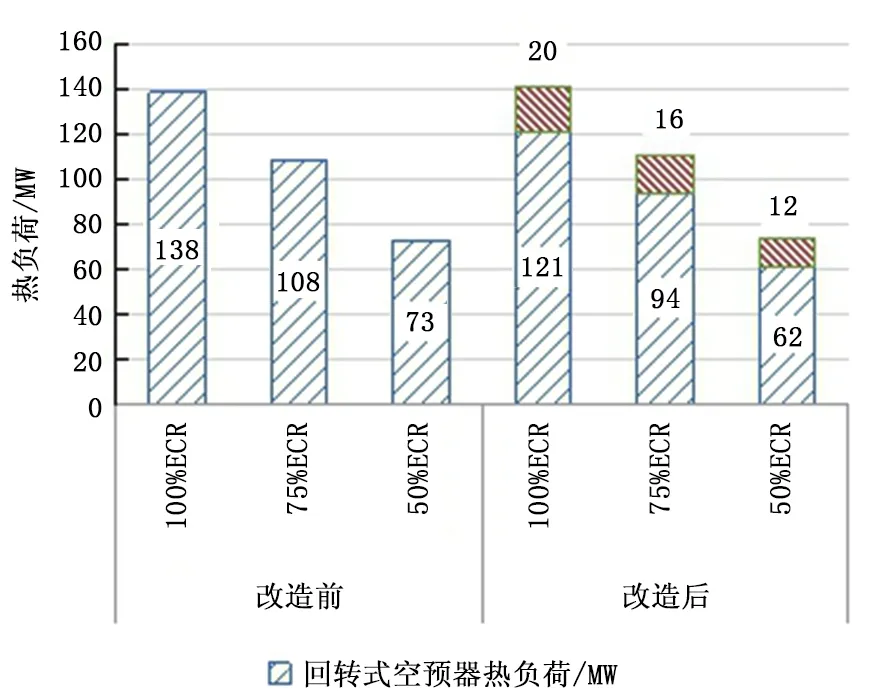

3.3 辅汽消耗

核算过程如表6所示。

表6 节省辅汽量核算

据测算,每节约1t/h四段辅汽可降低发电煤耗约0.07g/(kW·h),改造后平均减少6.8t/h辅汽消耗,降低发电煤耗0.48g/(kW·h)。

3.4 风机电耗

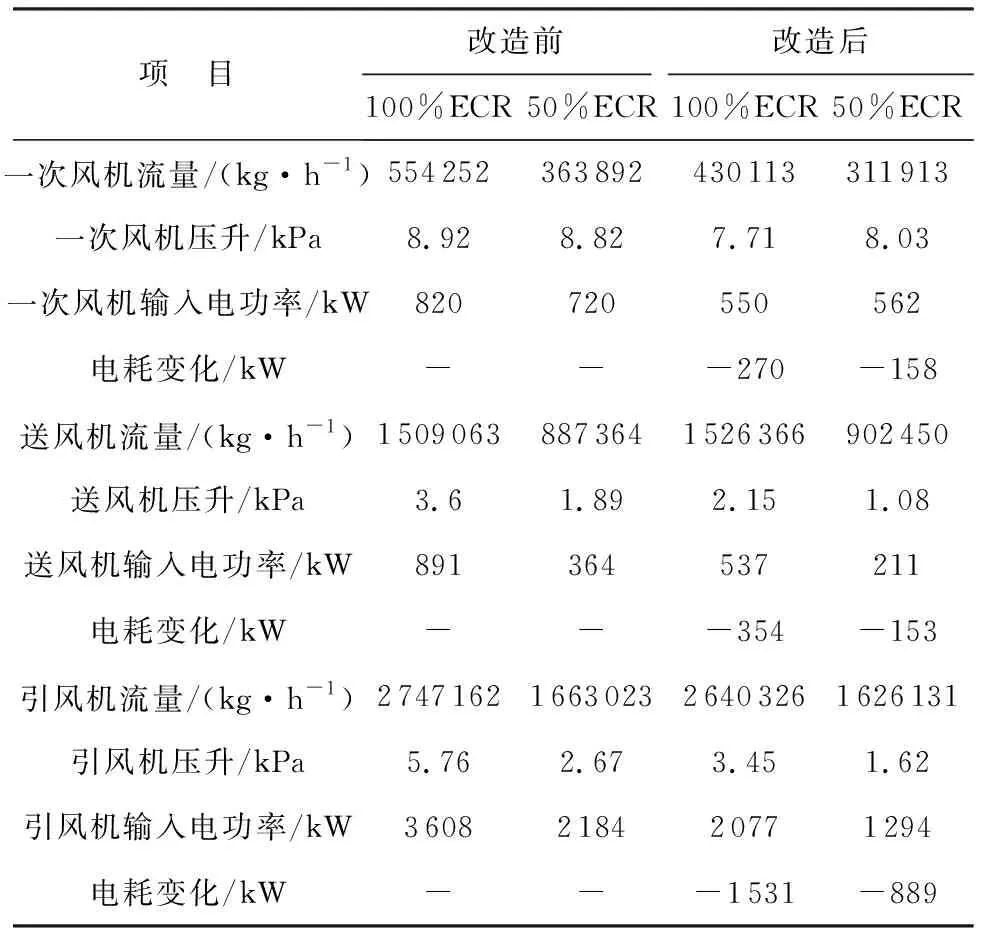

根据改造前、改造后不同工况下风机流量、压升变化,计算得到风机总电耗平均变化为-1678kW。核算过程如表7所示。

表7 风机电耗变化核算

3.5 节能收益核算

该机组运营基础数据如下:

(1)上网电价:0.402元/(kW·h);

(2)含税标煤单价:879.3元/t;

(3)机组年利用小时数:4845h;

(4)机组年发电量:32.46亿(kW·h);

根据不同工况下改造前、后排烟温度、风机电耗、辅汽消耗等平均变化情况,可知加装热管空预器后排烟温度降低3.3℃、辅汽消耗平均减少6.8t/h,可降低机组供电煤耗0.99g/(kW·h)。机组年发电量32.46亿(kW·h),则全年节煤3214t,含税标煤单价879.3元/t,全年节煤收益282万元;加装热管空预器后,风机电耗平均减少1678kW,年利用小时4845h,则全年节约电量813万(kW·h),全年节电收益327万元。全年总节能收益609万元。

加装热管式空预器工程静态投资1228万元,修理维护费、折旧费等生产经营成本参照相关标准与定额进行取费,增设热管空预器后发电企业发电总成本增量-398万元/a,通过测算可知静态投资回收期为3.1a。

4 结论

(1)通过优化设计回转式空预器蓄热元件分层、冷段高度,可使第一类硫酸氢铵沉积(气体硫酸蒸汽与氨气发生均相反应生成的硫酸氢铵)集中于冷段,采用合适的蓄热元件材质、板型可增强冷段吹灰器的吹扫效果,缓解第一类硫酸氢铵沉积堵塞回转式空预器的问题。对于该670MW超临界锅炉回转式空预器,根据核算,蓄热元件三段改为二段,冷段蓄热元件高度提高至1200mm,采用搪瓷材料、独立通道大波纹板型,可达到避免硫酸氢铵跨层沉积、增强冷段吹扫效果的目的。

(2)通过在原回转式空预器下游设置第二级空气预热器的方法,可提升回转式空预器冷段蓄热元件壁温至酸露点以上,可缓解第二类硫酸氢铵沉积(凝结在蓄热片表面的凝结硫酸与烟气中气态NH3、飞灰吸附的氨气或硫酸铵反应生成的硫酸氢铵)问题。对于该670MW超临界锅炉回转式空预器,通过计算,将进口冷风温度提升至64℃以上可将蓄热元件壁温提升至酸露点以上,避免出现第二类硫酸氢铵沉积。

(3)缓解第二类硫酸氢铵沉积堵塞的关键在于提高蓄热元件冷段壁温至酸露点以上,加装热管式空预器是可选方案之一。热管式空预器一方面通过转移冷段热负荷至热管换热器可提高回转式空预器冷段金属壁温,另一方面增加空气预热器受热面积可降低锅炉排烟温度,达到节能降耗目的。对于回转式空预器硫酸氢铵堵塞较为严重的600MW以上容量锅炉,其投资回收期在3~5a之间,具有良好的投资性价比。