服役2900h的HR3C受热面管失效原因分析

2021-12-14刘献良夏福庆张国栋夏咸喜

刘献良,夏福庆,张国栋,夏咸喜

(1.苏州热工研究院有限公司,江苏 苏州 215004;2.华能宁夏大坝电厂四期发电有限公司,宁夏 青铜峡 751607)

0 引言

Super304H和HR3C均为日本研发的用于超(超)临界机组的奥氏体耐热钢,其牌号分别对应于ASME SA-213标准中的S30432和TP310HCbN。Super304H是在TP304H的基础上,通过降低Mn含量上限,加入约3% Cu、0.45%Nb和微量的N,而得到的一种具有较高的高温性能和抗高温氧化性的耐热钢,其通过服役过程中产生细小弥散的富铜沉淀相,而达到强化基体的目的[1-3]。HR3C钢是在TP310的基础上复合添加了Nb、N合金元素而开发的一种新型的奥氏体耐热不锈钢,HR3C钢通过服役过程中在晶界和晶内析出MX、CrNbN以及M23C6等多种碳氮化物使钢基体得到强化[4-7]。两种材料均具有较高的热强性、抗高温氧化性能而广泛用于超(超)临界机的受热面高温段。

某电厂锅炉装机容量660MW,主蒸汽管道压力28.04MPa、温度593℃;再热器管道压力5.01MPa、温度611℃。再热器受热面分为两级,即低温再热器和末级再热器。末级再热器采用顺流布置,沿炉宽排列68片,横向节距为275mm,前屏出入口管每片管组采用11根管,管排最外圈管子管径为Φ60mm,其余管子均为Φ57mm,纵向节距均为110mm。末级再热器主要材料为Super304H,外三圈为HR3C。锅炉并网运行约2900h时,炉管泄漏报警装置报警。停炉检查发现,末级再热器管排前屏出口13排第4根管子(编号13-4;材料为Super304H)出现爆口。与上述爆口管13-4临近的14排第2根管子(编号14-2;材料HR3C)与固定块焊接的熔合线处开裂。通过对两失效管开展宏观检查、化学成分分析、力学性能测试、金相检验等试验,结合管段的服役工况、结构特点等,对两管段的失效原因进行分析。

1 研究方法

1.1 宏观检验

通过对两相邻失效管段宏观检查,初步确定两管失效的先后顺序及失效行为是否具有相关性,同时对失效的原因进行初步判断。

1.2 化学成分分析方法

采用OPTIMA2100DV型全谱只读等离子发射光谱仪进行化学成分分析,查看管子材料化学成分是否合格;标准:ASME SA-213《锅炉、过热器和换热器用无缝铁素体和奥代体合金钢管子》。

1.3 力学性能测试方法

采用MTS Landmark370液压伺服测试系统进行压扁试验、采用HBS-3000型数显布氏硬度计进行布氏硬度测试、采用100kN AG-IC岛津电子万能材料试验机进行拉伸性能测试,分析材料力学性能是否符合标准规定,是否出现了性能的显著下降。

1.4 金相组织分析方法

采用Zeiss Axiovert 200MAT倒置万能材料显微镜进行管子基体金相组织分析及焊缝微观分析,确认管子金相组织是否正常,焊接接头是否存在微观缺陷。

1.5 断口分析方法

采用TESCAN VEGA TS 5136XM/ Integrated EDS & EBSD扫描电子显微镜及能谱一体化分析系统及ZEISS Sigma 300场发射扫描电子显微镜进行断口分析、焊缝金属能谱分析、基体显微组织SEM高倍分析,以分析断口性质、焊材是否错用、及金属基体中碳化物的析出情况。

2 试验结果

2.1 宏观检验

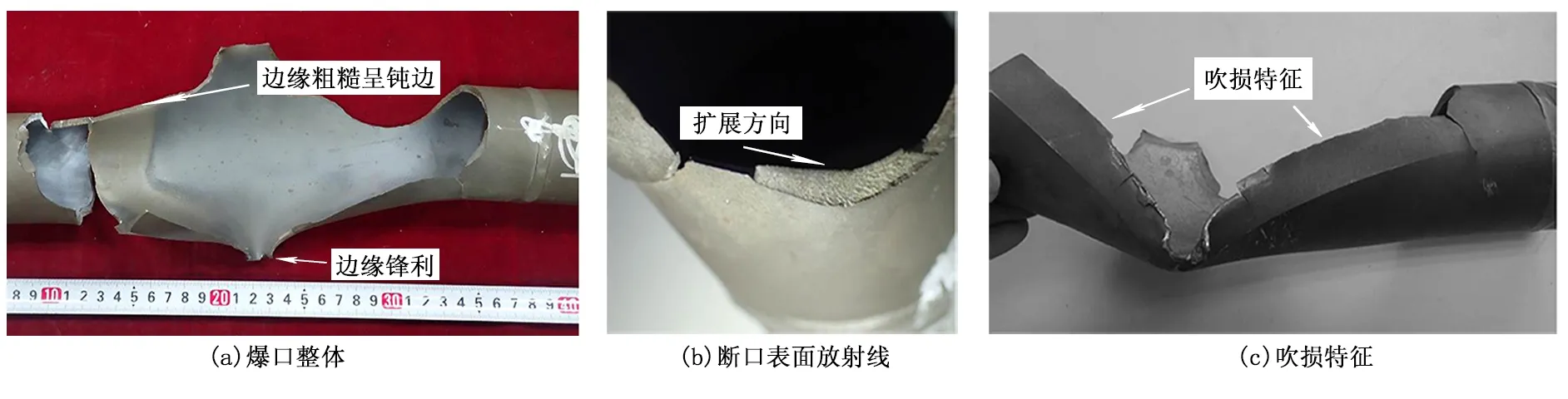

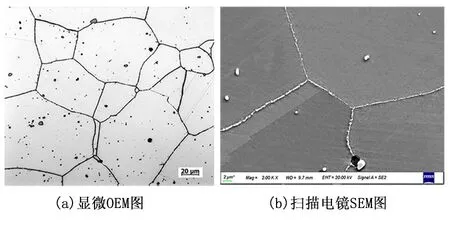

爆口管13-4爆口宏观照片如图1所示。爆口张开较大,开口长度约200mm。爆口一侧吹损减薄明显,边缘呈锋利的刀刃状,另一侧则无明显减薄,边缘粗糙;断口截面可以看出由减薄侧向无明显减薄侧形成放射扩展线。吹损面与未吹损面之间存在一条沿管段纵向的平直分界线,表明造成其吹损的气流源应为一条平行于上述分界线的缝隙。由此可以判断,该管段为纵向的狭长气流吹损减薄而导致的爆管,而并非首先失效管。固定块焊缝开裂管14-2焊缝位置宏观形貌如图2所示。

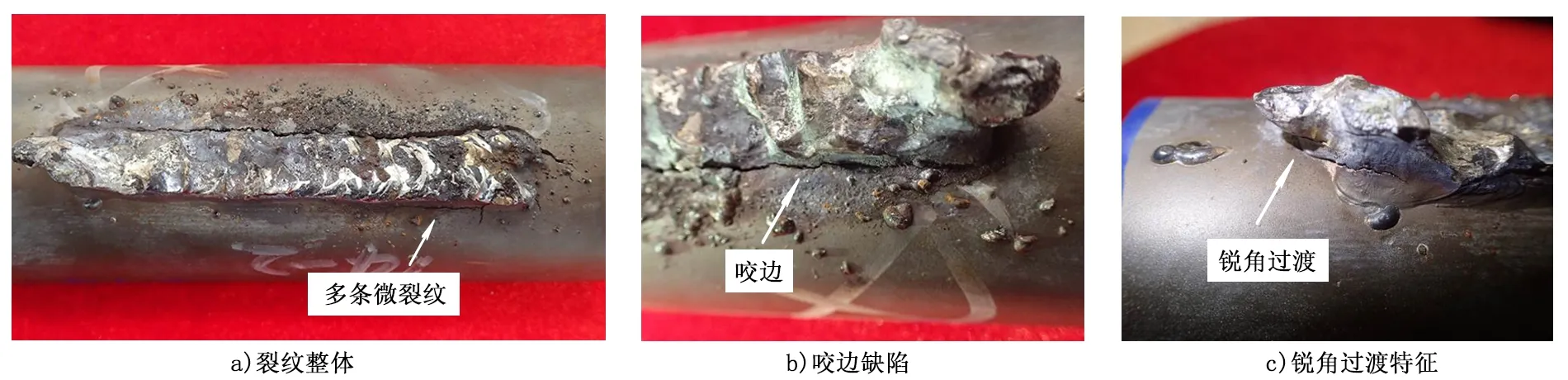

裂纹主要沿固定块与管段焊接熔合线位置扩展,主裂纹沿纵向呈缝隙状,表明上述爆口管13-4应为该管段开裂后的气流吹损导致爆管。焊缝表面焊趾处发现多处咬边缺陷,部分裂纹从明显的咬边缺陷处开始形成并扩展。此外,固定块的端部与母管焊接的焊趾处夹角极小,呈锐角过渡,且过渡处已形成微裂纹,焊缝外观成形不佳。由于固定块焊缝开裂管14-2为首先失效件,因此以下试验分析针对该首先失效管14-2管段进行。

图1 管13-4爆口宏观形貌

图2 管14-2裂纹宏观形貌

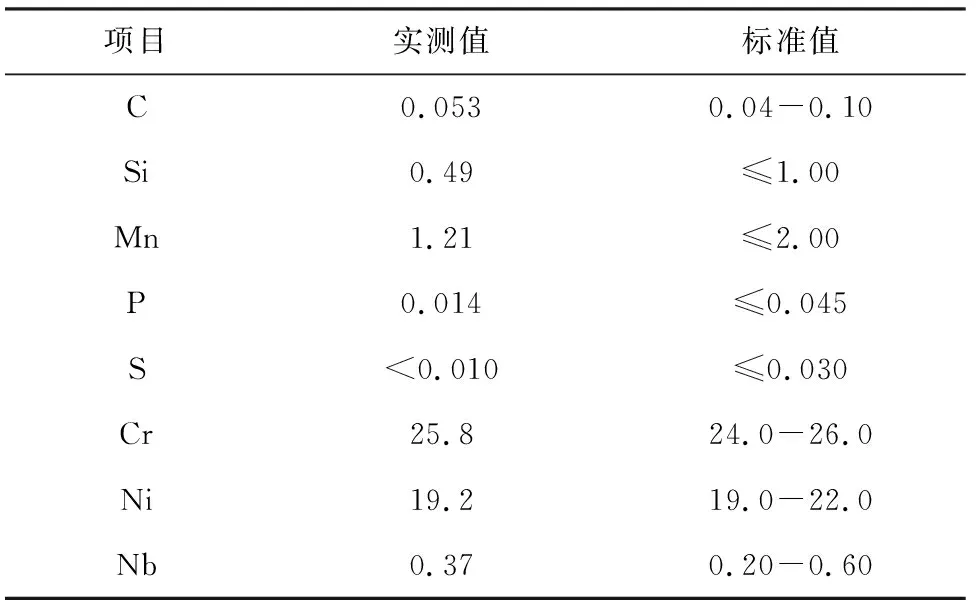

2.2 化学成分分析

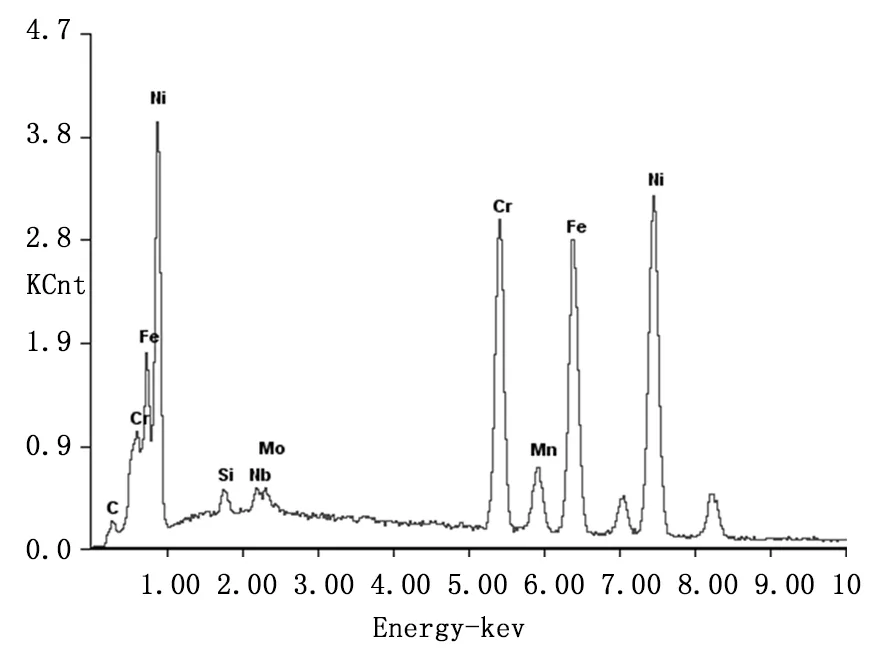

对材质HR3C的开裂管14-2进行化学成分分析,结果如表1所示。从表1可知,母管化学成分符合ASME SA-213对HR3C(TP310HCbN)化学成分限值要求。母管与固定块的焊缝较小,不易取样进行化学成分分析,采用扫描电子显微镜及能谱一体化分析系统对焊缝金属取样进行能谱半定量分析,结果如图3所示。

表1 管14-2化学成分分析结果(质量分数/%)

结果可见,母管与固定块焊接所用焊材为镍基合金焊材,也符合HR3C受热面管的焊接选材要求。

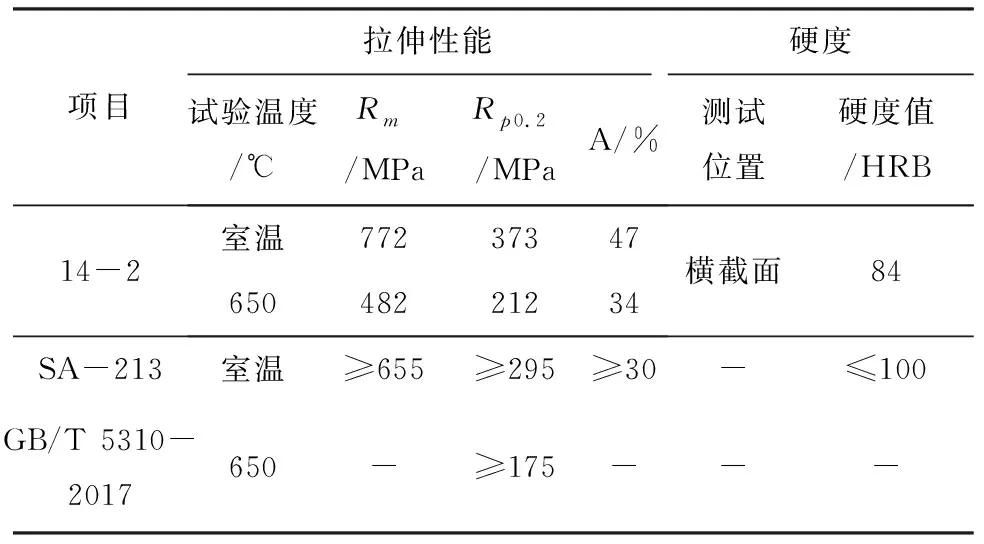

2.3 力学性能测试

对管14-2取全壁厚弧形进行拉伸试验、环状硬度试验及环状压扁试验,结果如表2及图4所示。

表2 力学性能测试结果

图3 焊缝金属能谱分析结果

14-2管段硬度值、室温拉伸和高温(650℃)拉伸性能均满足ASME SA-213标准要求,而压扁性能试验的试样在完整性压扁阶段则出现开裂。

图4 压扁试验照片

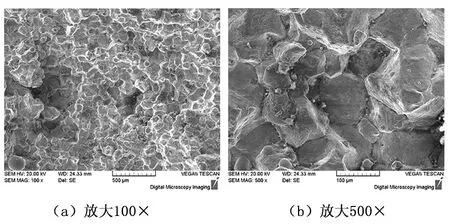

在扫描电镜下对室温和高温拉伸断口微观分析可以看出,室温和高温拉伸断口宏观上均未见明显的塑性变形,室温拉伸断口宏观上呈粗糙的颗粒状,微观上呈冰糖状沿晶脆断形貌;高温拉伸断口宏观上也较为粗糙,微观上呈沿晶加晶面韧窝的断裂形貌。可见,该服役2900h的HR3C管段存在明显的脆性。

2.4 金相组织分析

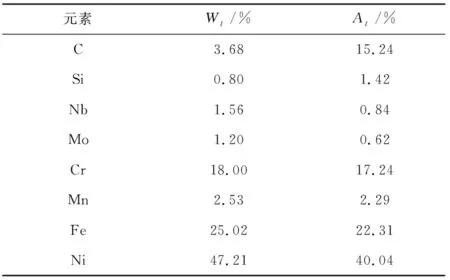

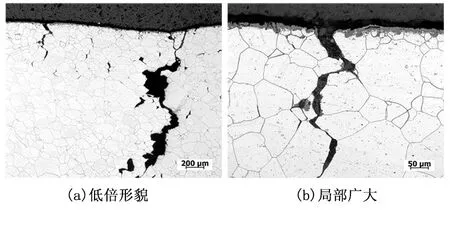

图5为焊缝附近母材管段的显微组织形貌,从图5可知,母材金相组织为奥氏体+孪晶,碳化物在晶内较少,主要在晶界分布,晶界出现粗化,扫描电镜SEM照片中可以明显看出碳化物在晶界的析出情况。在主断口附近金相检验还发现较多沿晶扩展的微裂纹,如图6所示。

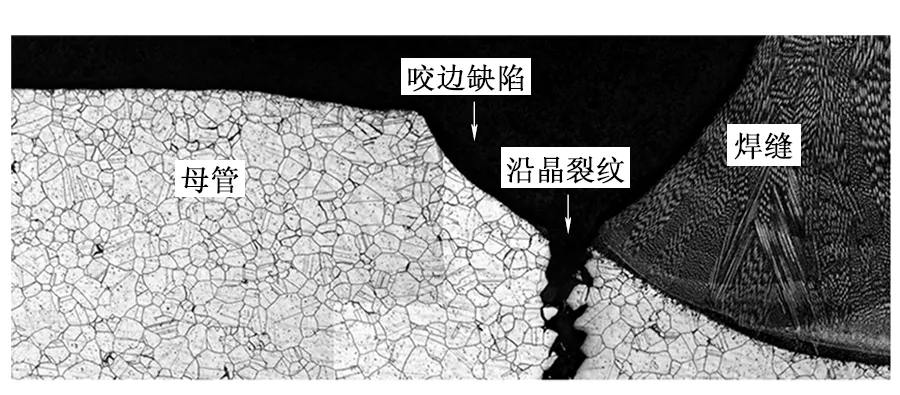

图7为母管与固定块焊接的焊趾处咬边缺陷形貌,沿晶裂纹在咬边缺陷的底部形成并扩展。

图5 焊缝附近母材管的显微组织形貌

图6 主断口附近沿晶微裂纹形貌

图7 焊趾处咬边缺陷形貌

2.5 断口分析

将裂纹管14-2沿裂纹处切开,利用扫描电镜对断口表面微观观察,如图8所示。从图8可以看出,断口表面有氧化腐蚀,但仍能看出整个断口均呈现出典型的沿晶断裂特征,表明断口位置在高温开裂时存在较大的脆性。

图8 断口在扫描电镜下的微观形貌

3 分析与讨论

通过对两失效管段的检验分析得知,TP310HCbN材质的14-2管首先沿母管与固定块焊接的熔合区开裂,管内高温高压蒸汽沿裂缝溢出后对临近Super304H材质的13-4管造成了吹损,导致后者减薄严重,当其壁厚减薄量过大,剩余壁厚不足于承受管内介质压力时,引起其爆管的发生。对于管14-2焊接熔合区原因,主要与材料自身的脆化和焊接缺陷及结构布置等外在因素有关。

(1)材料的脆化因素

对HR3C材质的首先失效管段14-2理化性能检验表明,管段化学成分、硬度值、室温和高温(650℃)拉伸性能均满足相关标准要求。管段压扁试样试验过程中出现开裂,室温拉伸断口为典型的冰糖状沿晶脆性断口,高温拉伸断口为沿晶+韧窝形貌,裂纹取样的断口SEM形貌也显示其为典型的沿晶形貌,上述特征反映出该HR3C管段具有显著的脆性。

HR3C材料在650℃左右服役时,细小弥散的MX碳化物在晶内不断脱溶析出,而粗大的M23C6碳化物及少量的NbCrN等则会在晶界呈半连续的网状分布。研究[8-10]表明,HR3C钢在650℃下时效约500h后,在光学显微镜下就能观察到M23C6相呈网状析出,约1000h时,析出相就会在晶界呈粗大的网状分布。随着运行时间的增加,晶界网状碳化物逐步由半连续状趋向于连续状分布,晶界加宽,界面结合强度降低。晶界连续状的M23C6的析出,割裂了金属基体的连续性,在晶粒变形时,由于晶界和晶内变形传递的不协调,使得晶界产生应力集中,在较大应力作用下时,裂纹源优先在晶界萌生,导致沿晶开裂[11-14]。可见,HR3C锅炉受热面管在短期服役后即可发生明显脆化。此外,在HR3C钢中,晶界除了M23C6等碳化物析出外,大量的σ脆性相(FeCr相)的析出也进一步加剧了HR3C材料的脆性[15-16]。通多对大量HR3C锅炉受热面失效案例[17-19]的总结可以看出,服役过的HR3C受热面管的失效均表现出沿晶脆性开裂或脆断特征。可见,HR3C材料高温服役后的脆性问题是导致HR3C材料开裂的重要内因,应当引起重视。

(2)焊接与结构因素

受热面母管固定块焊缝熔合区存在咬边、未熔合等焊接缺陷,焊缝整体焊接质量不佳,裂纹优先在焊接缺陷位置形成并扩展。咬边减少了焊接接头母材的有效截面积,并在咬边的凹槽底部形成应力集中,当咬边缺陷的底部较为尖锐时,这种应力集中的程度将更为明显。脆性状态下的材料,任何形式的咬边都会增加脆断的风险,对于一些高强度材料或厚壁焊件,咬边缺陷的容许值极低,甚至不允许有咬边缺陷[20]。此外,固定块的端部与母管焊接的焊趾处夹角极小,呈锐角过渡,这种尖锐的过渡,也容易导致应力集中,诱发裂纹的萌生。HR3C钢本身合金元素含量较高,焊接性较差,焊接工艺不当时容易产生气孔、未熔合、未焊透等缺陷,同时,HR3C钢的裂纹敏感性较高,容易产生热裂纹、应力腐蚀开裂、焊接接头的时效脆化和σ相脆化等缺陷[21-23]。

在锅炉受热面管屏,固定块或滑块与母管焊缝开裂的情况时有发生[24-26],其主要原因有焊材选用不当及固定块(或滑块)与母管焊接熔合区结构应力较大等。本次分析结果显示,母管与固定块焊材选用镍基焊材,符合设计及使用要求[27-28],因此可排除焊材选用不当的问题。固定块在炉膛中起到固定管屏,防止管屏晃动的作用,在管内蒸汽流动的冲击、管外烟气的吹损冲击下引起管屏振动、管屏温度的变化引起的热应力等作用下,管屏与固定块的焊接接头处必然产生应力集中,尤其是焊缝外观质量较差时,这种应力集中极易导致裂纹沿脆性较大的HR3C母管开裂。

4 结论与建议

(1)HR3C材质的管子沿母管与固定块焊接的熔合区开裂,管内高温高压蒸汽沿裂缝溢出后对Super304H材质的管子形成吹损,导致后者减薄严重,最终引起后者爆管。

(2)导致HR3C材质的管子焊缝开裂的原因为材料在高温服役后发生脆化,在应力作用下容易导致裂纹沿晶界形成。同时,接头焊接质量不佳,存在多处咬边缺陷,且焊趾处过渡不光滑,增大了焊趾处(或熔合区)应力集中程度。母管与固定块焊接结构的特殊性,进一步加剧了焊接熔合区的应力集中程度,最终导致管子沿焊接熔合区发生脆性开裂。

针对上述分析结论,应从如下方面采取措施:

(1)优化焊接工艺规程,加强和规范焊工焊接操作管理,以提高焊接接头的表面成型及焊缝内部质量,避免在焊接结构中出现未焊透、未熔合、咬边、裂纹等外观缺陷,导致焊缝在服役过程中沿缺陷位置形成较高的应力集中。

(2)对现场爆管附近的相邻位置固定块焊缝进行普查,对存在咬边、未熔合、裂纹等宏观缺陷的焊缝及早将缺陷挖除并进行补焊修复。

(3)鉴于HR3C钢高温运行后的时效脆化现象,应将该钢种的时效脆化行为作为重点进行监督,例如,避免运行或检修中造成管段碰撞、尽量降低管段的焊接及结构应力等。