基于超声的分布式管道壁厚远程监测实验系统

2021-12-14华陈权郭天凯陈元航刘纪晨

华陈权,郭天凯,陈元航,刘纪晨

(中国石油大学(华东)控制科学与工程学院,山东青岛 266580)

0 引言

管道运输在化工原料、石油、天然气等能源运输发挥着至关重要的作用。科技进步和社会发展的需要使得管道运输的应用范围不断扩大,但相应的问题也随之产生,比如随着管道使用时间增长,外部环境变化,使管道出现老化、变形或腐蚀等,导致管道壁厚指标无法再满足安全要求,因此对管道进行实时健康监测与预警尤为重要[1-3],其中管道壁厚实时检测是管道健康监测的关键参数之一。

现有的管道壁厚检测方法包括涡流测厚法、射线测厚法、超声脉冲反射测厚法等[4]。其中涡流测厚法在实际应用中成本低,容易制造,检测线路简单,但是其稳定程度不够高,难以长期使用,另外该方法主要应用于涂层厚度测量,适用范围比较局限[5-7]。射线测厚法精度高,不会对被测物造成损害和污染,但射线会对人体健康造成损害,且设备成本高,不适合长期应用并且不满足节约成本的需求[8]。超声脉冲反射测厚法是利用超声波在不同介质之间传播时,各介质之间的声阻抗不同,在一种介质到另一种介质的表面会发生反射的原理进行测量[9]。该方法具有易实现、成本低、精度高、适用范围广等优势,但是该方法在实际应用中基本都是单点定期检测测量,测量效率低,测量范围小,不能达到分布式测量、远程实时监测管道壁厚的目的。

本文提出了一种基于超声的分布式管道壁厚远程监测方法,并开发了相应的实验系统,可实现整个管道壁厚的分布式远程实时监测,有效提高了测量效率,降低了测量成本等。该系统在实验室模拟对整个长输管道重点薄弱部位的壁厚进行分布式远程实时监测,为长输管道全生命周期网络化、智能化健康监测与预警提供技术支撑,也可用于超声无损检测相关实验。

1 测量原理

目前超声波测量管道壁厚主要是根据超声波在不同介质之间传播时,在一种介质到另一种介质的表面会发生反射的原理[9]。超声波换能器发射出一定频率的超声波,其在介质中向前传播,在同一种介质中,超声波的传播速度基本上是相同的,但当超声波通过不同传播介质的交界处时,会发生超声波反射、透射现象,反射的超声波被换能器接收[10-13]。通过精确测量出超声波在被测物体中的飞行时间,就可以间接得到传播介质的厚度。超声波的频率≥20 kHz,一般管道的检测频率大致在2~7.5 MHz。

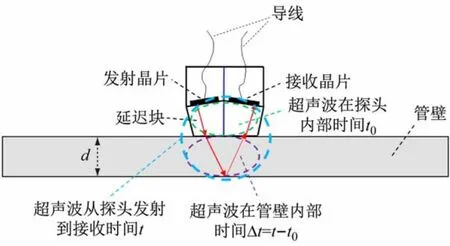

超声脉冲反射法测厚原理如图1 所示,利用宽温的双晶超声探头(-25~80 ℃,5 MHz,φ10 mm)[14],通过耦合剂透过管道外壁入射进入管壁,超声波入射到管道/流体界面(内壁)时,由于声阻抗发生突变,部分超声波通过该界面反射,反射回波信号由双晶探头接收晶片接收[15-16]。

图1 超声脉冲反射法测厚原理示意图

从图1 可以看出,利用超声波进入管壁后在管壁内反射的1 次回波信号的时间t减去已知的超声波在探头内部的飞行时间t0,可求得超声波在管壁内的飞行时差Δt,

然后根据室温下已知超声波在管壁内部的传播速度c,计算可得管壁厚度

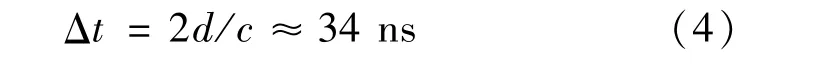

假设管道为普通钢材,声速c为5.92 km/s,对应于4~20 mm的管道壁厚di,时差Δti范围为

对于0.1 mm的壁厚测量精度,对应的时差测量精度

由于时差是ns级的,所以时差的测量是关键。

从式(2)可以看出,超声波在管壁内的Δt和c决定着厚度测量结果的精确性,其中温度、材料影响着超声波的传播速度,在实际应用中需要进行温度补偿来减小测量误差。由式(4)可知,时间差的测量需要采用高精度的时间测量方法。综上,解决Δt和c两个因素带来的影响才是厚度测量的关键所在。

1.1 多阈值滤波的高精度超声飞行时间测量技术

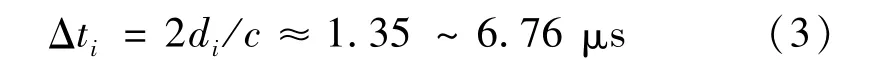

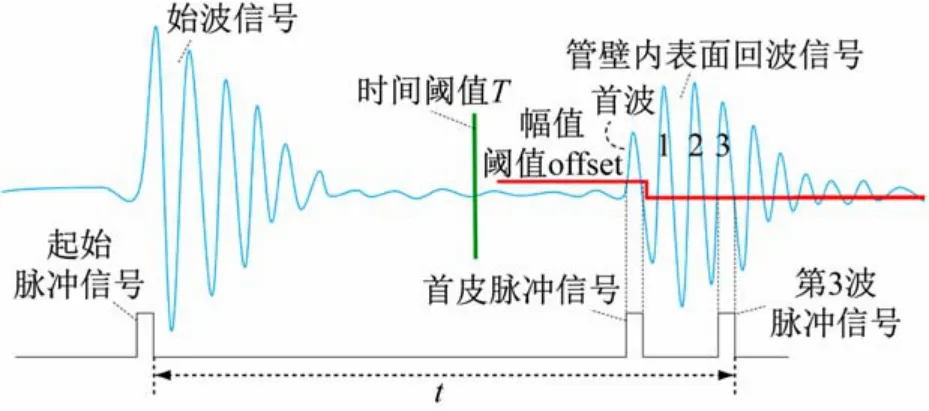

为保证高精度超声飞行时间测量,采用高精度时差测量芯片TDC-GP22,分辨率可达30ps,其中利用该芯片的超声波飞行时间测量原理如图2 所示。

图2 超声波飞行时间测量原理图

超声波从探头发射到接收到第1 次回波信号的时间通过图2 中的方法测量所得记为t,此方法为基于多阈值滤波的高精度时间测量法,即通过设置一个时间阈值T来滤除所设时间阈值之前的杂波信号,来提高测量精度,回波信号时间测量从时间阈值之后开始;设置一个幅值阈值offset是为了滤除管壁内表面回波信号中首波信号前的杂波信号,来进一步提高测量准确性,回波信号中只要首波信号的幅值达到了所设的幅值阈值,那么系统就会检测到该首波信号,之后幅值阈值自动降为0 mV,芯片自动测量首波后第3 个波的时间,该时间即为超声波从探头发射到接收的飞行时间t。

1.2 标准块的温度、材料对声速影响的补偿方法

管道中声速c与管道材料、温度有关,本设计采用标准块实时补偿温度、材料对声速的影响。需要通过与管道同材料的标准试块(也安装在现场,与检测点同温度、同材料,且已知厚度d0)进行实时在线标定,每次测量都需要先测一次标准块,以计算当时的声速。测量示意图如图3 所示。

图3 基于标准块的脉冲反射法壁厚测量示意图

如图3 所示,对于标准试块,厚度d0已知,通过测量计算超声波在标准块内的飞行时间差Δt0,可得到声速c,

因此每一次循环测量包括两部分:首先测量计算超声经过标准试块的时间差Δt0,由式(5)计算得到实时声速c;然后测量计算超声波经过管道内壁反射回波的飞行时间差Δt,由式(2)计算得测点的壁厚d。此方法减小了温度、材料对超声波声速的影响,提高了检测精度和稳定性。

2 实验系统设计

如图4 所示的中国石油大学多相流实验环道,水/空气为介质,用于单相流/多相流流动特性、流量计计量特性等学生实验和科学研究。在本实验系统中该实验环道用于模拟天然气、原油/成品油、油气混输等长输管道的生产过程。

图4 多相流实验环道

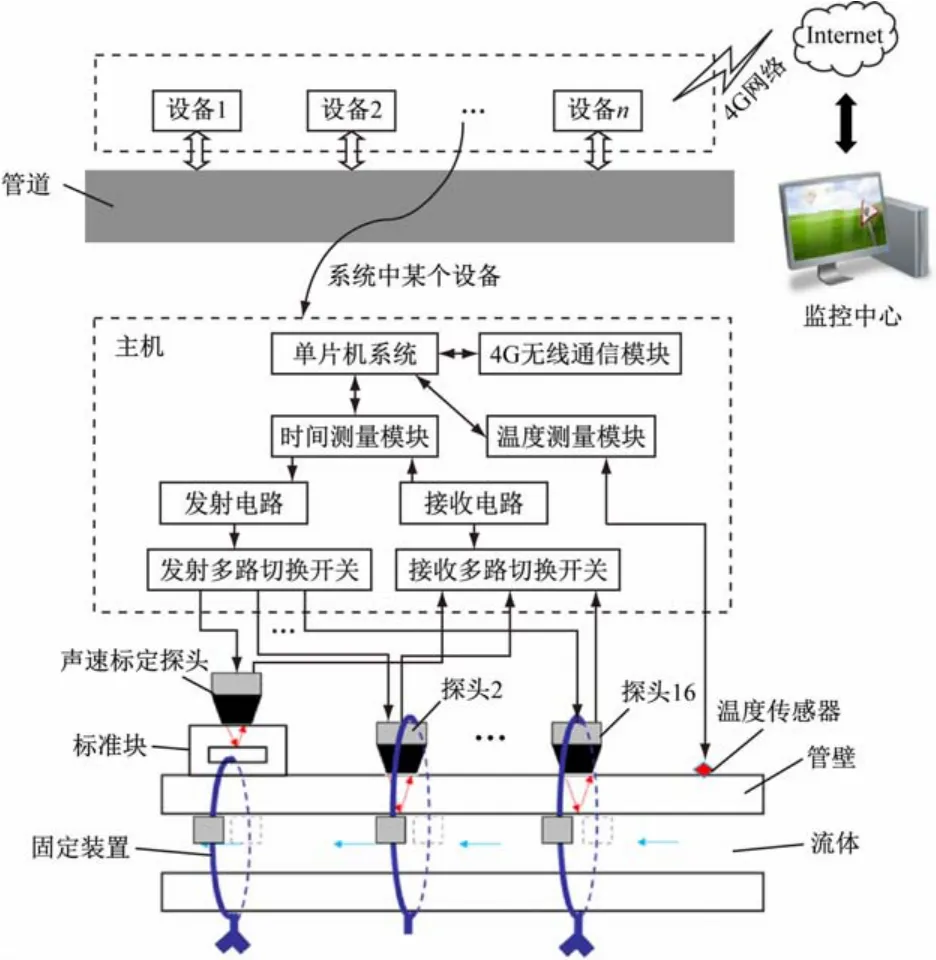

分布式管道壁厚远程监测系统安装于该实验环道,如图4 所示。该系统用于在实验室模拟对整个长输管道重点薄弱部位的壁厚进行分布式远程实时监测,为长输管道全生命周期网络化、智能化健康监测与预警提供技术支撑,也可用于超声无损检测相关实验。该实验系统的总体设计示意图如图5 所示,采用多个检测设备基于超声波反射法对管道不同位置的壁厚进行测量,在管道的轴向、径向不同位置布置多个超声探头,结合发射、接收多路开关、放大电路可实现分布式测量,采用4G/北斗短信息实现无线远程监测,可实现长输管道壁厚的分布式远程实时监测。该实验系统主要有超声波探头阵列、多个现场主机、监控中心等3 部分组成,其中主机外接探头实物图如图6 所示。

图5 分布式管道壁厚远程监测系统总体设计示意图

图6 主机实物图

2.1 宽温双晶探头设计

由于超声波在管道中反射时,管壁厚度为4~20 mm,时差在1.35~6.76 μs,如果采用单晶探头进行自发自收,由于近声场的影响,测量误差较大。所以本设计采用双晶超声探头。声波在传播过程中会产生反射损耗(外壁)、折射损耗(内壁),也产生吸收损耗,与管道壁厚、管径、流体/管道的声阻抗等有关。根据管材、管径、壁厚,综合考虑测量精度(分辨率)和信号衰减,确定超声的发射频率为5 MHz。超声探头晶片的尺寸对于超声的声束指向性、近场区长度、扫描范围等特性有较大影响。

综上所述,本设计选择的宽温双晶探头:晶片直径10 mm、频率5 MHz,宽温-25~80 ℃。

2.2 供电方式选择

一般终端检测系统选用开关稳压电源或电池作为电源,然而油田现场超声波在线壁厚监测系统一般安装在户外现场,使用开关电源相对不方便,而使用充电电池来供电,能够满足系统要求且操作方便。锂电池自身体积小且能量密度较高,具有自放电、效率低,并且对于循环使用电池寿命高等优点,结合实际要求,锂电池适合作为本系统的电源选择,故选用12 V聚合物锂电池。

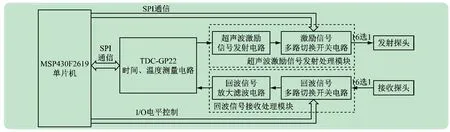

2.3 中控系统硬件设计

整个中控系统硬件电路系统主要包括单片机最小系统电路,时间、温度测量电路,激励信号发射电路,高压激励信号多路切换开关电路,回波信号多路切换开关电路,回波信号放大滤波电路、电源电路等。中控系统硬件设计框图如图7 所示。

图7 中控系统硬件设计框图

中控系统硬件模块相当于整个实验系统的“大脑”,控制着整个实验系统的工作模式,中控系统硬件电路中各模块的主要作用如下:

(1)超声波激励信号发射处理模块。产生高压负脉冲激励信号,通过16 选1 发射选择开关后依次激励每个超声波探头;

(2)回波信号接收处理模块。每个超声波探头接收到的初始回波信号需经过16 选1 接收选择开关后,依次对每一路初始回波信号进行放大滤波处理;

(3)时间、温度测量模块。对放大滤波处理后的回波信号进行时间测量,对管壁温度进行采集;

(4)MSP430 单片机最小系统。低功耗模式,控制着整个中控硬件系统,根据时间和温度测量结果计算每个探头所测量的厚度结果等。

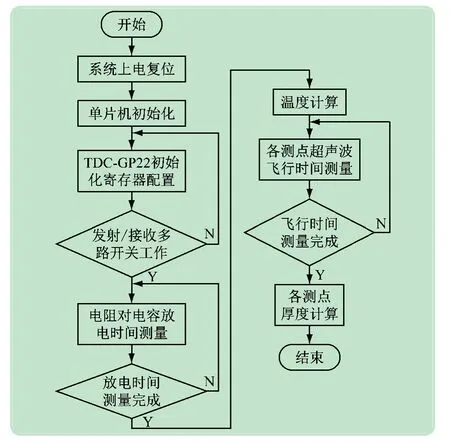

2.4 中控系统程序设计

针对上述中控硬件系统的功能需要软件编程实现,中控系统程序设计流程如图8 所示。根据中控系统程序设计流程可知,温度测量和壁厚测量软件程序执行过程如下:系统上电后进行复位,检测MSP430 单片机与外围功能芯片之间的通信是否正常,然后初始化配置时间、温度测量芯片TDC-GP22 内部寄存器,多路开关工作后芯片开始进行温度测量,温度测量完成后再依次进行各探头测点的厚度测量。

图8 中控系统程序设计流程图

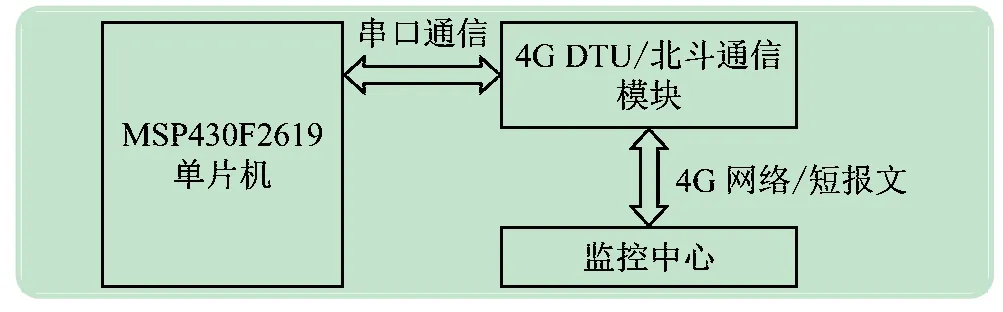

2.5 4G/北斗无线通信模块设计

基于4G/北斗的无线远程监控部分设计的硬件以MSP430 单片机和4G DTU/北斗通信模块为核心,配以适当的外围接口电路实现单片机与4G DTU/北斗通信模块之间的串口通信。如图9所示,经过单片机处理得到的温度、壁厚等数据通过串口通信的方式传输给4G DTU/北斗通信模块,然后4G DTU/北斗通信模块通过4G网络/短报文的形式将测量数据传到监控中心。其中北斗通信模块适合应用于没有网络且较为空旷的地带,比如沙漠、海洋之类的恶劣环境。如今,管道运输已经遍及沙漠和海洋等环境,所以在此种环境下进行管道壁厚的远程实时监测用北斗通信模块的短报文形式来传输数据更合适。而4G DTU的应用范围较广,只要有基站的地方就可以应用,而本系统应用于实验室环境,故在此环境下进行管道壁厚的远程实时监测用4G DTU的4G网络方式来传输数据更合适。

图9 硬件设计框图

2.6 监控软件上位机设计

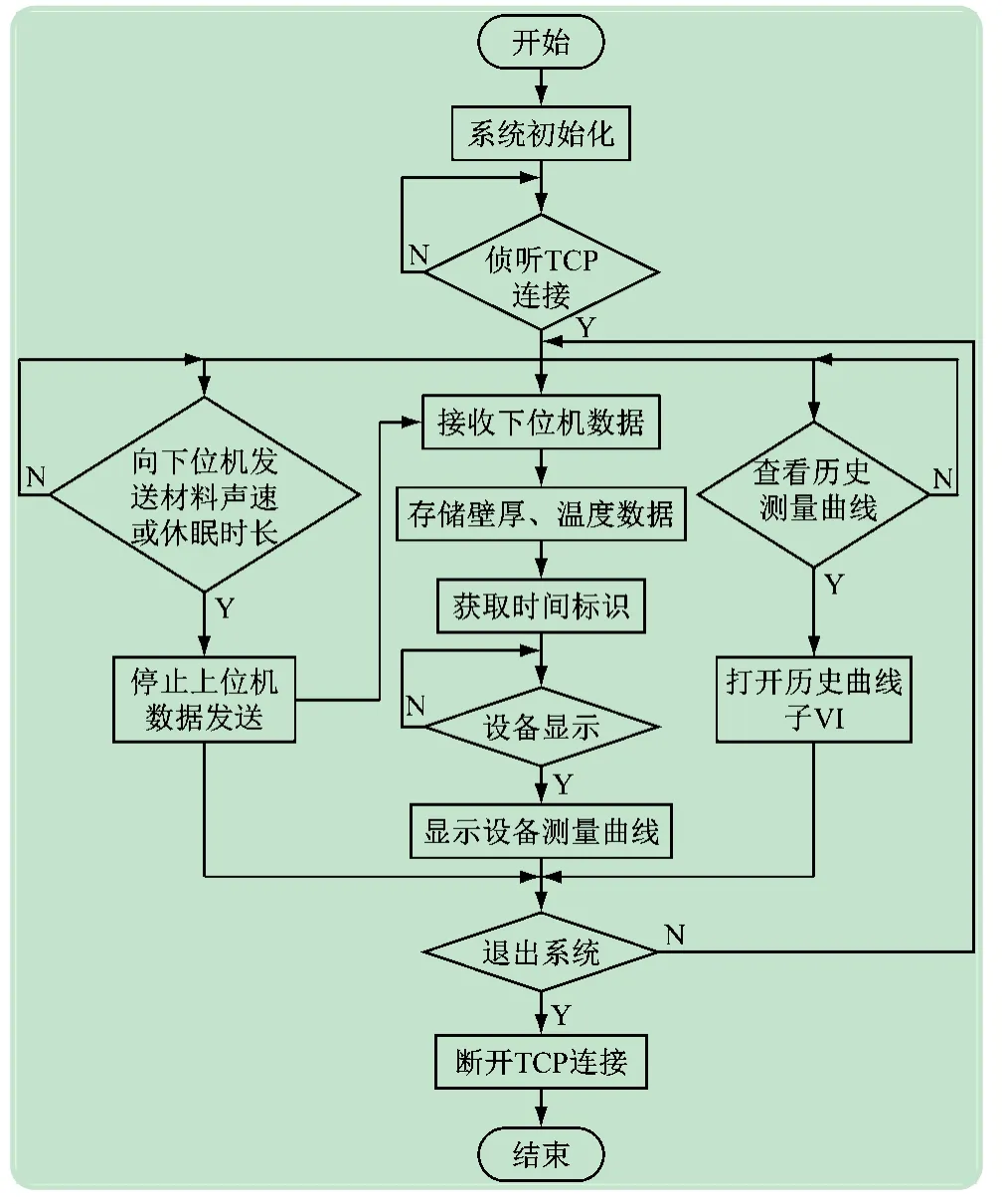

监控软件采用LabVIEW2018 进行设计,监控软件用于现场管道壁厚情况的监控,主要实现向下位机发送材料声速和休眠时间,接收壁厚、温度数据,判断设备号,选择显示波形设备,查看历史曲线等,监控软件程序流程图如图10 所示。

由图10 可知,根据所测管道材料以及电池使用寿命,通过上位机选择对应材料的声速发送给下位机,也可以通过下发不同的休眠时长来控制下位机的工作时间进而来降低功耗,并且可以随时查看各个设备所测量壁厚结果的历史曲线数据等。

图10 监控软件程序流程图

3 实验测试分析

3.1 实验平台搭建

为验证所研发设计的基于超声的分布式管道壁厚远程监测系统的实用性和可靠性,将多个检测设备安装在实验室流体管道不同位置上进行相关实验,达到模拟现场实验的目的,搭建的实验平台如图11 所示。

图11 基于超声的分布式管道壁厚在线监测实验平台

如图11 所示,将3 套检测设备分别安装在直管道部分和弯管道部分,其中每套1 个现场测厚主机连接16 个超声探头,共48 个测点,采用耦合专用胶水固定在管道的轴向、径向等不同位置,实现对整个管道分布式测量。

3.2 实验测试结果

(1)实验条件。多个检测设备,钢质管道,管壁理论厚度为8 mm,管道内流体为水,实验室温度,设备每1 h向监控中心发送一次测量数据,不发送数据的状态下单片机为低功耗模式,上位机可以更改单片机低功耗时长等。

(2)测量步骤。1 个现场测厚主机包括16 个探头,其中4 个探头为一组放置在管道轴向、径向等不同位置来进行管壁厚度的分布式大范围测量。单片机待机状态下为低功耗模式,每隔固定时间间隔(这个时间可由上位机根据需要设定)会被内部中断唤醒退出低功耗模式,然后依次测量各个测点的厚度。测量步骤如下:

①当单片机退出低功耗模式,首先测量超声经过标准试块的时间差Δt0,由式(5)计算得到实时声速c;

②依次测量各测点超声波从探头发射到探头接收到第一次回波信号经过的时间t;

③依次根据式(1)计算各测点超声波在管壁内的飞行时间差Δti(i=1,2,…,16),由式(2)计算得各个测点的壁厚di,超声波在每个探头内部的飞行时间t0i已经过相关实验测得。

④将测得的各位置的管壁厚度通过4G网络无线传输到监控中心实时显示、保存。同时,其他的测厚主机也分别通过4G网络将不同位置的管道壁厚数据实时测量并传送到监控中心。

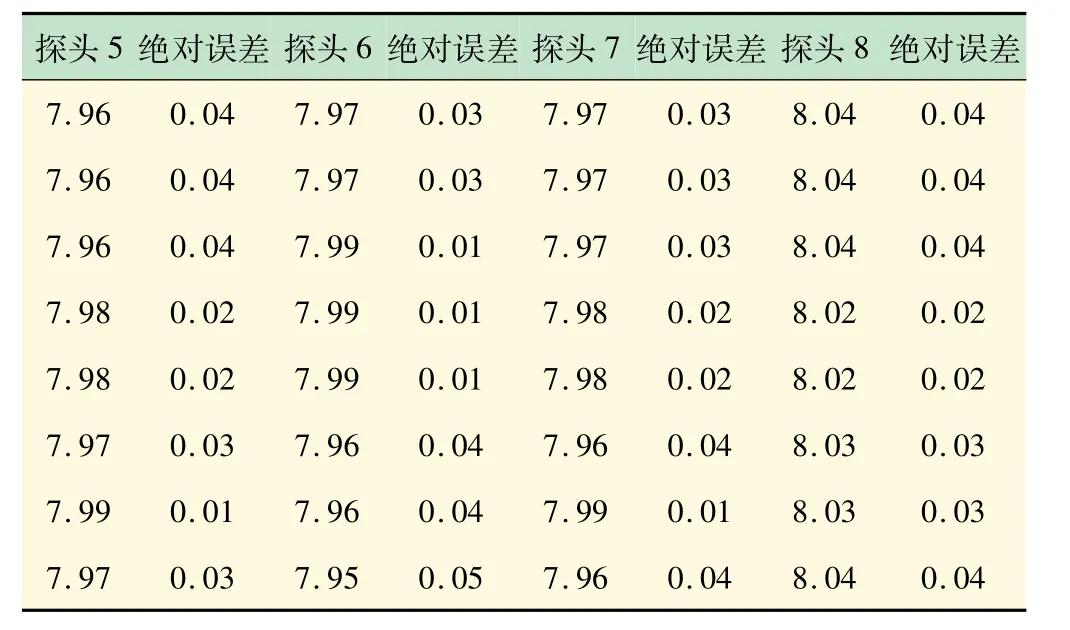

已知实验室中多相流实验环道的管壁理论厚度为8 mm,所有48 检测点的测量误差均小于±0.05 mm,测量误差满足≤±0.1 mm 的要求。表1 为某套设备中随机抽取4 个探头所测量的壁厚结果。

表1 某套设备4 个探头的测量结果 mm

4 结语

针对现有管道壁厚检测方法存在的问题,研发设计了一套基于超声的分布式管道壁厚远程监测的实验系统。该系统主要由超声波探头阵列、多个现场主机、监控中心等组成。实验结果表明,该实验系统功能运行正常,测量精度较高,可以模拟长输管道现场环境,实现长输管道关键管段壁厚的分布式远程实时监测,为长输管道全生命周期网络化、智能化健康监测与预警提供了技术支撑。

·名人名言·

实验室和发明是两个有密切关系的名词,没有实验室,自然科学就会枯萎;科学家一经离开了实验室,就变成战场上缴了械的战士。

——巴斯德