气凝胶毡对锂离子电池热失控传播的阻隔有效性分析

2021-12-08伊笑莹李泽锟刘全义魏超越

伊笑莹,李泽锟,刘全义,魏超越,刘 涛

(中国民用航空飞行学院 民航安全工程学院,四川 广汉 618307)

锂离子电池因其优异的充电储能特性被广泛应用于电子设备中,一大批国内优秀的锂电池品牌迅速崛起,逐渐成为锂电池行业中的翘楚[1]。但随着锂电池的旺盛发展,与锂电池安全相关的事件热度也在上升,在过热、过充等非正常情况下锂离子电池会发生热失控,短时间内产生大量热量并迅速开始燃烧,伴随着喷溅爆炸等现象,进而引起热失控在成组货物间的传递,给民航运输安全带来极大威胁[2]。美国联邦航空管理局2019年发布的事故统计结果显示[3],自1991年以来,航空货运和旅客行李中发生了241起锂离子电池事故,其中大部分是由锂离子电池突然发生热失控所引起的火灾或爆炸。从锂电池本身特性分析来看,发生危险事故的锂电池大多为满电状态的电池[4],在航空运输过程中受到不同程度的机械挤压、热滥用等影响,使锂电池发生一系列放热反应引发热失控[5]。目前的研究主要集中于锂电池热失控机理、锂电池热管理方法、锂电池电解液及正负极材料对锂电池安全性的影响、锂电池热失控在成组货物中的传递、不同灭火方式对锂电池的灭火效果研究以及针刺等引发的热失控特性研究,而关于锂电池在不同包装及不同隔板材料下的热失控特性研究较少。刘全义等[6-8]研究了锂离子电池在不同环境压力及热源功率下的燃爆特性,发现在低压环境下锂离子电池的初始燃爆温度较高、发生燃爆的时间较长;随着热源功率的增加,锂离子电池初始燃爆时间减少,温升速率增加,燃爆峰值温度升高。陈才星等[9]研究了环氧树脂板对方形铝壳电池的热失控阻隔作用,结果表明,环氧树脂板可降低模组最高温度。秦帅星[10]研究了瓦楞纸和玻璃纤维隔板及盖板包装对热失控的影响,结果显示,玻璃纤维板能显著提高锂离子电池安全性。胡棋威[11]研究了1 cm气凝胶隔热板对锂离子电池的热失控传播阻隔特性,研究表明,在电池间设置隔热板可以隔离电池爆炸时喷射出的电芯物质,并大幅削弱热辐射和对流的作用,能有效阻止热失控的传播,但实验中电池均采用铁架进行固定,无法避免导热对电池的影响,使实验存在误差。张青松等[12]研究了包装材料对18650 型锂离子电池燃爆的影响,结果显示,用瓦楞纸包装时不能提高锂离子电池安全性。

阻断锂离子电池之间的热失控传播,将锂离子电池组热失控危害控制在较小程度,是解决锂离子电池组安全问题的重要技术途径。本研究将开展气凝胶毡对锂离子电池热失控传播阻隔有效性研究,自主设计并搭建锂离子电池燃爆实验平台,研究不同材料厚度、电池SOC对锂离子电池热失控传播过程的影响。根据《锂电池航空运输规范(MH/T 1020—2018)》可知,民航运输过程中锂离子电池的电量不应超过30%,因此选用30%SOC以及危险性最大的100%SOC锂离子电池进行研究,分析10 mm及1 mm气凝胶毡阻隔情况下,电池热失控起始温度、峰值温度、烟气浓度、热流量、质量损失等特征参数的变化,以为航空运输锂电池热失控火灾防治和包装设计提供参考。

1 实验部分

1.1 气凝胶材料隔热原理分析

气凝胶隔热材料的孔隙率占整体积的90%以上[13],可以很好地抑制对流换热、导热以及辐射换热。然而,孔隙的增加又使得孔隙内气体的对流导热增大和材料热导率提高。气凝胶隔热材料采取减小孔隙直径的办法来改善隔热性,使孔隙的平均直径降为50~60 nm,而空气分子的平均自由程为70 nm左右。在如此小的空隙中,空气几乎无法流动,从而抑制了空气的对流导热。此外,由于大量纳米级孔洞的存在,使气凝胶材料具有无限多的孔壁,这些孔壁均可视为辐射的反射面和折射面。毫米厚度的气凝胶材料即含有上万层的反射面和折射面,很好地阻隔了辐射导热。根据气凝胶产品的导热率随温度变化情况[14]可知,气凝胶毡和气凝胶板的导热率差异十分微小,但气凝胶板切割不便、重量大,故本实验采用气凝胶毡进行隔热性测试。

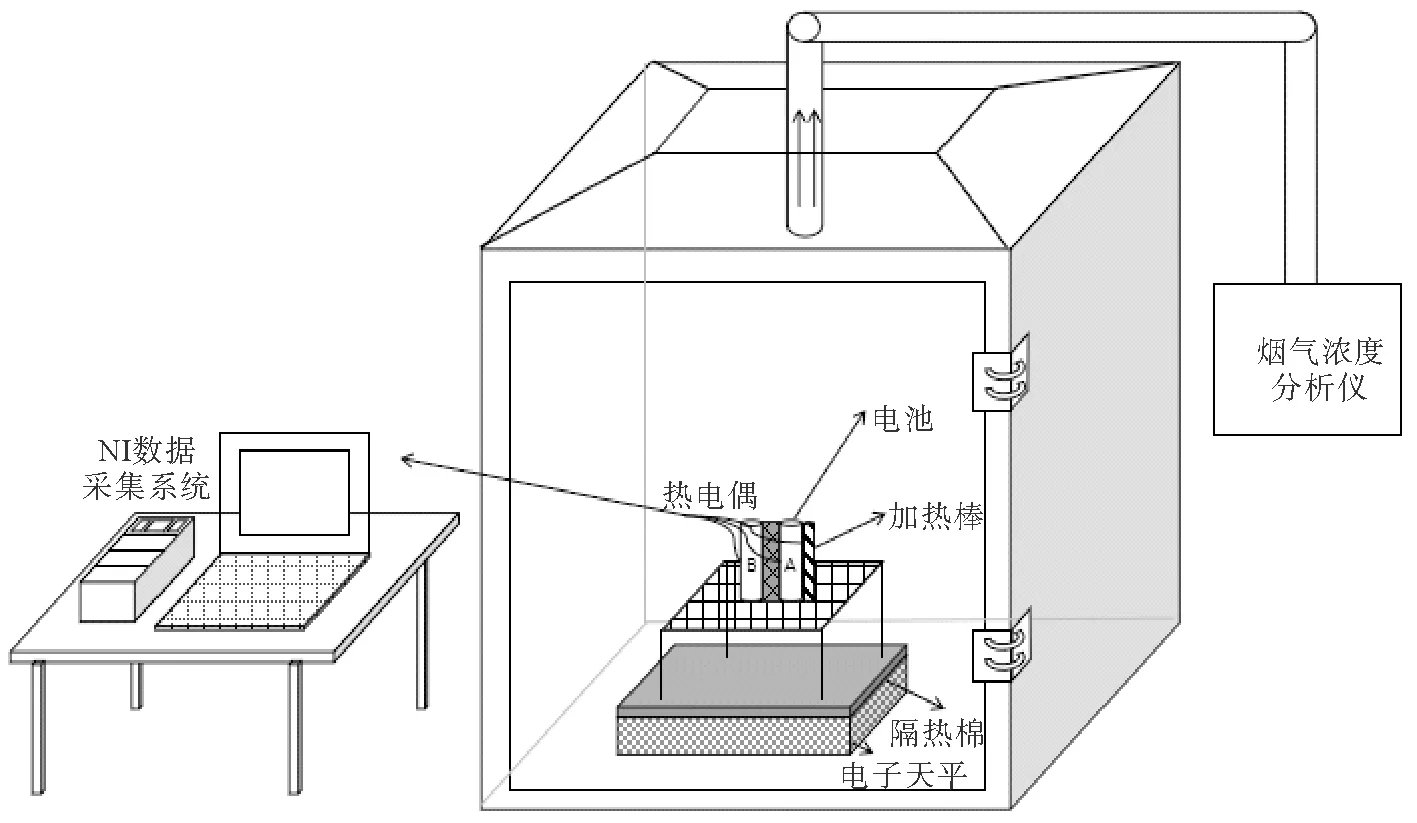

1.2 实验平台

自行搭建的锂离子电池热失控实验平台如图1所示,主舱体长宽高均为0.5 m,舱顶设有0.15 m坡度,便于烟气的收集。实验舱采用304不锈钢板,硬度高,抗冲击性强,耐热性良好,不易生锈。舱门部分采用透明耐高温板,便于观察实验全过程。舱门舱体连接处缠绕密封条,保障舱门与舱体的密封性。温度检测装置采用K型热电偶,测量电池及加热棒温度。热源选用100 W宏威加热棒,触发电池发生热失控。锂电池产生的烟气通过采集管连接到OPTIMA7型烟气分析仪,实时监测CO、CO2及O2浓度,烟气采集管另一端接入实验舱顶中心的圆孔,对实验全过程产生的烟气进行采集。采用NI-cDAQ-9135采集系统以0.01 s的频率持续采集温度数据。使用坤宏高精度电子天平进行电池质量的采集,量程为6 kg,显示精度为0.1 g。实验选取容量为2 600 mA的18650型锂离子电池(LR1865SZ),标称电压为3.7 V。进行多次重复实验,保障实验结果的准确性。

图1 实验平台Fig. 1 Experimental platform

2 结果与讨论

2.1 锂离子电池热失控温度变化

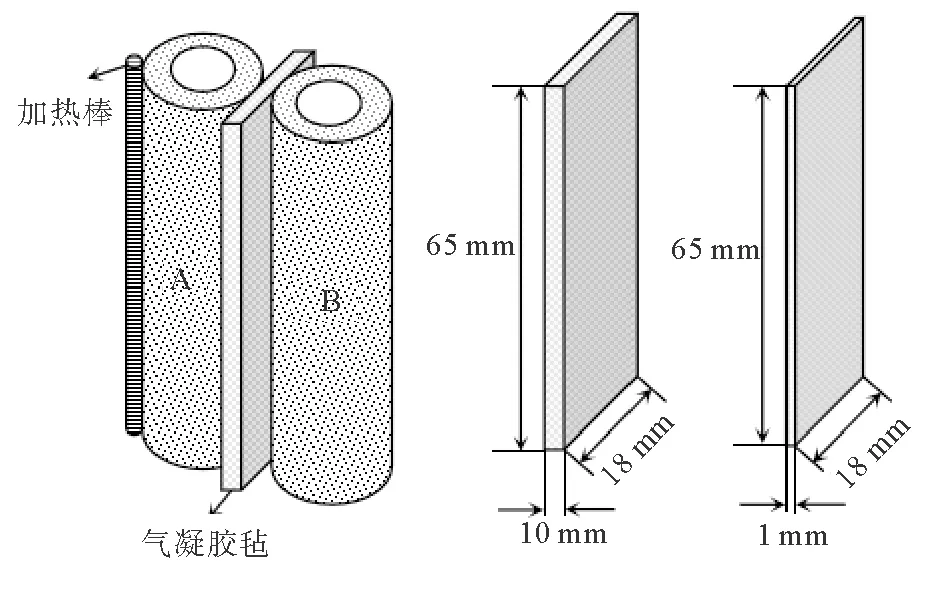

分别选取10 mm及1 mm气凝胶毡进行研究,其中10 mm是常见气凝胶毡的厚度;1 mm为目前航空运输包装纸箱中的隔板厚度,便于同等厚度对比分析。此前,胡棋威[11]已在绝热体系下开展了10 mm气凝胶毡对6 Ah三元锂离子电池热失控阻隔实验,本研究将继续探讨其对2.6 Ah锂离子电池热失控传播的阻隔有效性。实验中将热电偶分别固定在加热棒、电池A以及电池B的壁面上,电池中间放置厚10 mm,长宽分别为18和65 mm的气凝胶隔热毡,电池排列及隔热毡示意图如图2所示,实验后的电池如图3所示。

图2 电池及气凝胶毡示意图Fig. 2 Schematic diagram of batteries and aerogel blanket

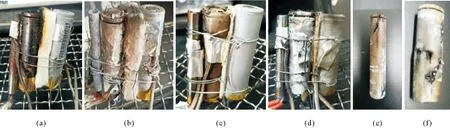

在过热情况下锂离子电池会发生热失控,在80~120 ℃时,固体电解质界面(solid electrolyte interface,SEI)膜会首先发生分解,失去SEI膜保护的负极直接与电解液接触,嵌入负极中的锂离子会与电解液发生反应生成CO气体,200 ℃左右隔膜融化,内部短路,生成大量热量,接连促进电解液以及正极物质的分解,生成的气体量不断增加,内部气体压力超过安全阀临界压力的瞬间,电池内部产生的可燃气连带着部分电极、电解液从正极喷出,可燃气与舱内氧气在高温下发生燃烧反应;在可燃气浓度及温度较低时,电池将不会发生燃烧,而仅仅释放气体。10 mm气凝胶毡实验过程如图4所示,热失控发生时,100%SOC锂离子电池发生剧烈喷射,释放的可燃气在正极口发生燃烧产生强烈的射流火,火焰并非始终垂直于燃爆电池,而是向四周扩散喷射燃烧,而30%SOC锂离子电池仅释放烟气,未发生剧烈燃爆。由于圆柱形锂离子电池内部为卷绕型结构,在单侧受热时,热量由接触面向电池内部逐层传递,远离加热棒一侧温升速率较低,电池内部热失控程度不同。当热失控发生后,锂电池内部发生的一系列化学反应产生大量气体,该气体主要由电池正负极分解、电极与电解液反应以及电解液分解所产生。由于正极、负极、隔膜呈卷绕状排布在圆柱壳体中,使产生的气体不均匀地分布在电池内部各处。当泄压阀打开后,正极附近的气体率先冲破泄压阀,热失控使得电池内部层状物质不再呈均匀卷状排布,在池体内部形成多个连接点,由此导致分布在中下部的气体被内部电极层堵塞,难以全部从正极排气区域释放,气体在过高的压力及温度的作用下冲破电池负极端口,同时锂离子电池表面也发生不同程度的破裂,如图3所示。电池温度变化如图5。

(a) 30%SOC锂离子电池10 mm气凝胶毡实验图;(b) 100%SOC锂离子电池10 mm气凝胶毡实验图;(c) 30%SOC锂离子电池1 mm气凝胶毡实验图;(d) 100%SOC锂离子电池1 mm气凝胶毡实验图;(e)、(f) 燃烧后的100%SOC电池图图3 实验后电池图Fig. 3 Batteries after experiment

图4 10 mm气凝胶毡实验过程图Fig. 4 Process diagram of 10 mm aerogel blanket experiment

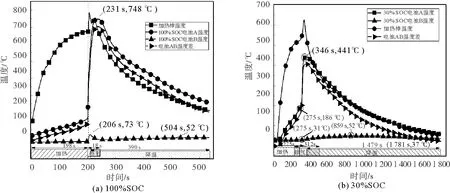

图5 在10 mm气凝胶毡下锂离子电池温度变化 Fig. 5 Temperature change of lithium ion batteries with 10mm aerogel blanket

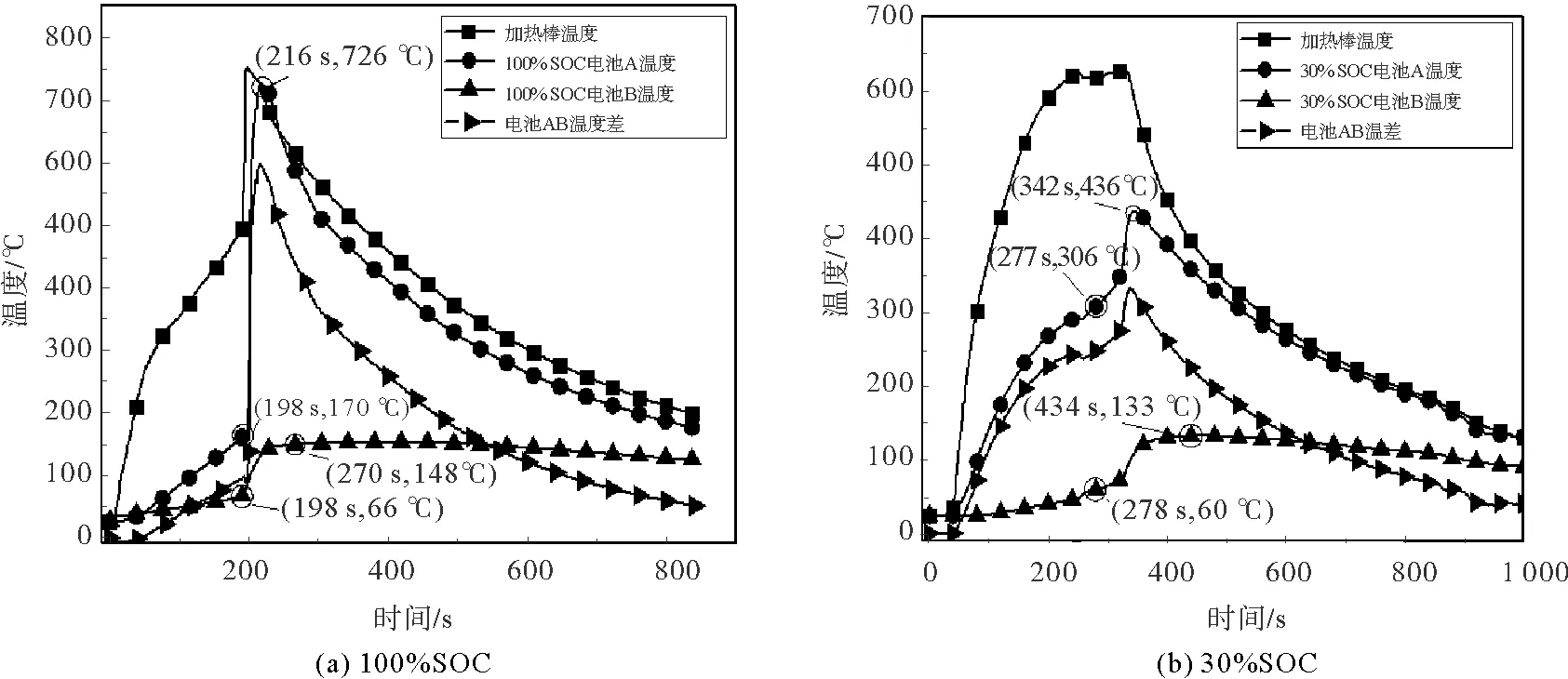

从图5可以看出,30%SOC锂离子电池B的温度上升缓慢,在电池A热失控过程中,电池B的最高温度仅52 ℃,随后缓慢下降至37 ℃。反应后电池A表面焦黑,相邻气凝胶毡薄层受热硬化,其余毡层无明显变化。电池A平均质量为39.8 g,质量损失率为13.48%。而由于100%SOC锂离子电池电化学能含量较高,内部活性物质反应剧烈,在热失控瞬间放出大量热,使电池A的温度发生了阶跃性变化。燃爆瞬间,电池A喷射大量火星,产生强烈的射流火,直接对其相邻的气凝胶毡进行加热使得气凝胶毡表层焦糊变硬,此时气凝胶毡的热导率有小幅度上升,使瞬时传热量增大,随后热导率降至较低水平。根据图5所示两种电量下电池AB的温差曲线可知,电池A、B的最高温差高达698 ℃。其中,在几组100%SOC的实验中,气凝胶毡未发生硬化,而是有约0.5 mm的薄层粘附在电池表面熔融的铝壳上,靠近正极附近的毡层被射流火熏黑,火焰波及气凝胶毡宽度最高达到9.2 mm,下部气凝胶毡保持完好,拆解时部分脆化的毡层呈粉状逸散至空气中。在气凝胶毡的隔热作用下,电池B温度仅升高至73 ℃,随后回落至50 ℃,电池A的燃爆余温使B的温度继续缓慢增加至52 ℃后逐渐下降至室温。反应后100%SOC电池A的平均质量为32.5 g,质量损失率为29.35%。根据傅里叶定律,导热热流密度的大小与温度梯度的绝对值成正比,通过热流量公式可以计算气凝胶毡右侧的热流量,如式(1)[15]所示。

(1)

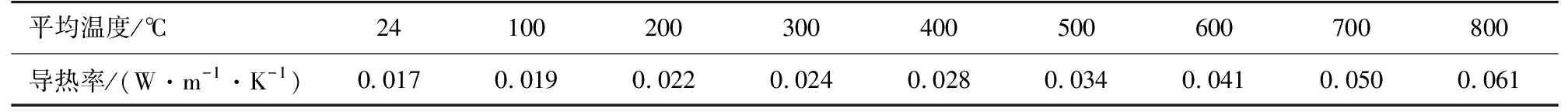

其中:ξ为气凝胶毡厚度,m;A为气凝胶毡受热截面面积,m2,根据长度0.018 m与宽度0.065 m计算而得;λ为气凝胶毡导热率,W/(m·K),各温度下的导热率如表1所示;TA为气凝胶左侧电池A的壁面温度,TB为气凝胶右侧电池B的壁面温度,分别取电池A、B的壁面温度。

表1 气凝胶毡的导热率Tab. 1 Thermal conductivity of aerogel blanket

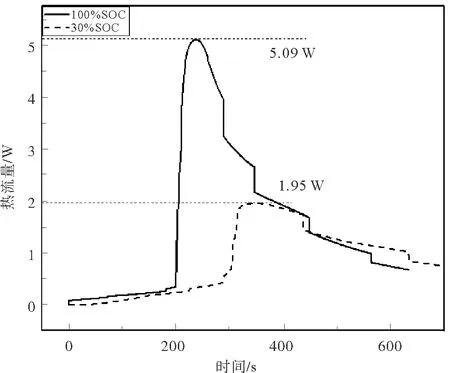

热传递速率与传递物体厚度成反比、与横截面积成正比、与温度差成正比。经过计算得到10 mm气凝胶毡右侧电池B壁面的热流量如图6所示。其中最大热流量分别为5.09和1.95 W,100%SOC锂离子电池放热量约为30%SOC电池放热量的2.5倍,100%SOC电池燃爆瞬间产生的大量热量使气凝胶毡温度达到700 ℃以上,此时气凝胶毡的热导率在0.05~0.061 W/(m·K),热量在气凝胶毡中的传递量变大,但气凝胶毡仍然会阻隔大部分热量,阻隔了热失控向电池B的传播。实验过程中气凝胶毡未发生燃烧,阻燃性良好,实验后的气凝胶毡无明显形变,仍然起到很好的支撑作用。由此可知,10 mm气凝胶毡有效阻隔了30% SOC以及100%SOC锂离子电池发生热失控。

图6 10mm气凝胶毡阻隔时电池B热流量Fig. 6 Heat flux of battery B with 10mm aerogel blanket

纸质隔板无法阻隔热失控传播,反而会在电池热失控过程中先一步发生燃烧,使电池处于过热状态,促使热失控进一步蔓延至更多电池[12]。为了进一步保障电池运输安全,在不改变包装内电池数量及包装大小的前提下,本研究采用与现有包装中的纸质隔板同等厚度的1 mm气凝胶隔热毡进行热传播性测试。实验后的电池组如图3所示,由于在1 mm气凝胶毡阻隔时30%SOC及100%SOC锂离子电池B均未发生热失控,实验过程与10 mm气凝胶毡实验相近,因此实验过程见图4。两种电量下的锂离子电池温度变化如图7所示,100%SOC电池B的最高温度为148 ℃,30%SOC电池B最高温度达到133 ℃。由此可知,1 mm气凝胶毡对锂离子电池热失控的传播仍具有较好的阻隔作用。尽管两种电量下的电池B未发生热失控,但电池B的温度仍然达到了内部化学反应临界温度,开始进行自反应放热,但由于温度没有进一步上升,所以电池未发生剧烈的化学反应,内部反应产生气体未达到安全阀临界值,没有发生排气、燃烧等现象。为了排除长时间后的电池B热失控情况,每次实验结束后均进行半小时静置观察,期间未发现电池B发生热失控。

图7 在1 mm气凝胶隔热毡下锂离子电池温度变化Fig. 7 Temperature change of lithium ion batteries with 1mm aerogel blanket

1 mm气凝胶毡实验中,电池B的壁面热流量曲线如图8所示。100%SOC电池与30%SOC电池B的热流量最高为43.31和16.02 W,该值约为10 mm气凝胶毡热流量的8倍。由此可推断出,气凝胶毡的保温隔热能力与厚度呈正比,1 mm气凝胶毡仅能阻隔少部分热量,在过热环境中1 mm气凝胶毡尽管在阻燃隔热作用上优于纸质隔板,但仍然无法阻隔热量传递至相邻电池,如改变加热方式或增大热源辐射,使用1 mm气凝胶毡的电池组仍然有发生热失控的风险。

2.2 锂离子电池热失控产生烟气分析

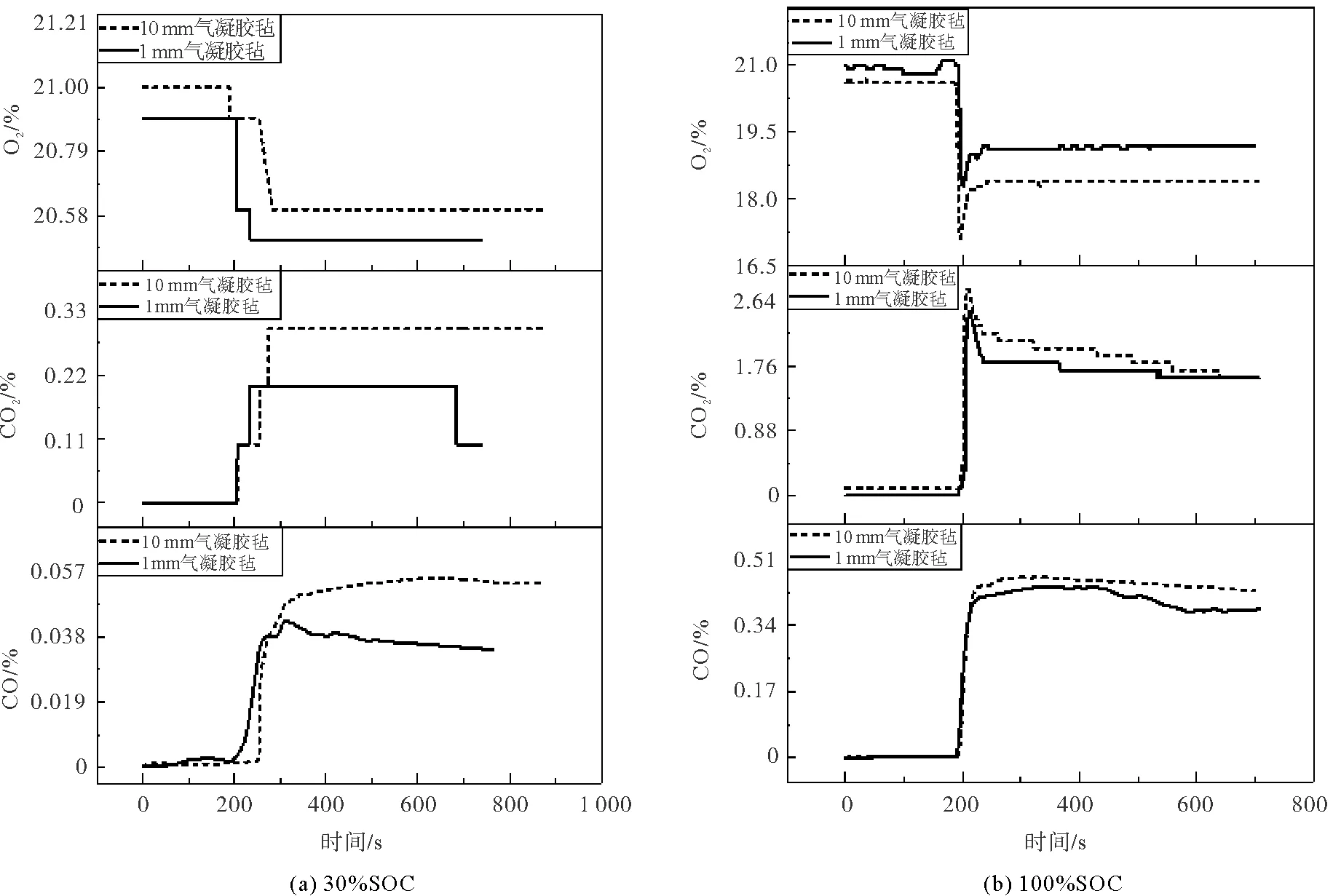

烟气中O2、CO、CO2浓度的变化情况实验结果如图9所示。

图9 锂离子电池烟气浓度变化Fig. 9 Change of gas concentration of lithium ion batteries

在10 mm气凝胶毡实验中,30%SOC电池的安全阀在3分27秒打开,此时锂电池处于阴燃状态,仅有少量烟雾从正极口释放,此时产生的CO是由内部材料间的化学反应以及CO2的还原反应生成,如式(2)和(3)所示。

2CO2+2Li++2e-→Li2CO3+CO↑,

(2)

C3H4O3+2Li→CO↑+CH3OLi+C2H5OLi。

(3)

在4分18秒,电池A内部活性材料剧烈反应,释放大量CO及CO2,在极短的时间内烟雾即弥漫至整个舱体,由于可燃气体体积分数未达到燃烧极限,所以电池未发生燃烧,CO及CO2的峰值浓度分别为0.05%和0.30%,氧气浓度最终维持在20.60%左右。在此过程中产生的烟气全部是由电池A所释放,电池B未发生排气。100%SOC锂离子电池A在2分49秒时安全阀破裂,此时O2进入电池内部,加快电池内部热分解反应。在3分15秒电池A发生了剧烈燃烧,电池内部可燃性气体混合物喷溅而出,在锂电池正极口与空气混合形成持续的射流火,此时电池A在外部加热棒热源以及自身火焰对其热反馈的双重作用下,内部材料热解及燃烧反应加速,释放大量CO2及不完全燃烧产生的CO,三次实验中的CO2和CO浓度最大值分别为2.80%和0.46%,可燃气的燃烧反应使舱内氧气被迅速消耗至17.10%,随后火焰熄灭,氧气浓度逐渐回升。实验结束后,电池B仅表面被电池A燃烧喷射的火星熏黑,并未发生热失控。在1 mm气凝胶毡实验中,烟气浓度和10 mm气凝胶实验中测得的烟气浓度十分接近。微弱的差别可能由气凝胶毡受热分解释放的气体所引起,由于1 mm气凝胶隔热毡层在实验结束后整体变硬呈焦黑状,此时仅有少量毡层分解,于是CO、CO2释放量较小。所以在1 mm实验中检测的CO、CO2气体浓度略小于10 mm气凝胶毡实验情况下的CO、CO2气体浓度。

综合以上实验结果可知,气凝胶毡具有良好的防火阻燃性,在锂离子电池热失控的高温下,气凝胶毡仍能保持较低的导热率、较少的产烟量以及良好的完整性,隔热效果较好。在电池组中利用气凝胶毡进行阻隔,将有效降低电池间的传热量,延缓电池组中热失控的传播,减少损坏的电池数,更好保障运输货物及人员安全,具有良好的使用前景。由于本研究仅初步分析了两种厚度气凝胶毡对锂离子电池热失控传播的阻隔有效性,对气凝胶毡隔热性能的研究尚不全面,下面需进一步开展更多厚度的研究,并在多场景下分析气凝胶毡的实际应用效果,综合分析气凝胶毡的隔热性。

3 结论

研究了10 mm和1 mm气凝胶毡对100%SOC及30%SOC锂离子电池热失控传播阻隔有效性,通过分析热失控起始温度、峰值温度、热流量、烟气浓度及质量损失的变化情况,得出以下主要结论。

1) 10 mm气凝胶毡可以有效阻断热失控的传播,实验过程中仅被加热棒直接加热的电池发生热失控。被10 mm气凝胶毡阻隔的100%SOC及30%SOC的锂离子电池的最高温度分别为73和52 ℃,壁面最高热流量分别为5.09和1.95 W。10 mm气凝胶毡阻断热失控效果较好,在气凝胶毡的阻隔作用下,相邻电池均未发生泄压阀破裂。

2) 1 mm气凝胶毡的阻隔效果优于普通纸箱,相邻电池未发生热失控,被1 mm气凝胶毡阻隔的100%SOC及30%SOC电池的最高温度分别为148和133 ℃,壁面最高热流量分别为43.31和16.02 W。实验过程中被阻隔电池的最高温度超过电池的安全使用温度,电池内部已发生电化学反应,对电池性能造成一定影响。如增大热源强度,将有一定概率引发相邻电池发生热失控,造成热失控在电池组中的传播。

3) 100%SOC锂离子电池的CO、CO2产量及O2消耗量大于30%SOC的锂离子电池,使用1 mm气凝胶毡时的CO、CO2产量小于10 mm气凝胶毡阻隔情况下的产量,10 mm气凝胶毡在实验过程中热解释放了部分烟气。