热处理对激光增材制造TC4合金耐蚀性及室温压缩蠕变性能的影响

2021-12-03袁经纬李卓汤海波程序

袁经纬,李卓,2,4,汤海波,2,3,4,*,程序,2,4

1. 北京航空航天大学 大型金属构件增材制造国家工程实验室,北京 100083 2. 北京航空航天大学 前沿科学技术创新研究院,北京 100083 3. 北京煜鼎增材制造研究院有限公司,北京 100096 4. 北京航空航天大学 宁波创新研究院,宁波 315800

钛合金因其具有优异的力学性能,如较高的比强度和结构有效性、优良的抗冲击性能等特点被大量使用于制造结构复杂、服役条件恶劣的高端航空装备,如机身、叶片、液压管道等[1-3]。传统铸锻工艺在制备结构复杂的大型钛合金构件时存在工序复杂、材料利用率低等问题,提高了其制造过程中的时间与资源成本,制约了钛合金在航空领域的广泛使用。增材制造由于其“逐层堆积”的技术特点,能够快速近净成形结构复杂的大型部件,具有材料使用率高、工艺柔性大、工序简单工期短、成本较低等特点,在钛合金航空装备制造领域已经得到了大量研究与应用[4-6]。

近年来,随着海洋领域的研究开发投入的激增,高端航空装备在海洋领域的使用量逐渐增多[7-8]。不同于传统航空领域几乎不考虑材料腐蚀问题的情况,海洋大气环境存在较高的水分与盐分,材料腐蚀是导致装备失效的重要原因[9]。同时,部分航空主承力件服役于长期受到较大应力压缩的工况下。针对服役于低温、高应力条件下的传统铸锻钛合金装备的研究表明,钛合金在此环境中可能产生蠕变行为,导致材料失效[10-11]。

不同于传统工艺制备钛合金的等轴β晶粒与晶内双态、片层组织,激光增材制造由于其凝固过程中凝固速度快、温度梯度大、存在循环热影响等特点,其组织与传统工艺制备的差异较大[12-13]。特别是激光增材制造α及α+β双相钛合金往往具有外延生长的粗大原始β柱状晶以及晶内细网篮组织。因此相比于传统铸锻工艺制备的钛合金增材制造钛合金表现出强度更高、塑韧性略低、耐蚀性更好的特点。

为了得到激光增材制造钛合金良好的性能匹配以满足实际应用,需要进行热处理来对成形后合金进行调质。针对激光增材制造钛合金热处理的研究已开展不少[14-16],研究发现增材制造TC4钛合金在经过双重退火或者固溶时效后微观组织仍然为外延生长的粗大原始β晶及晶内网篮组织,并且得到了强度与塑韧性的匹配。然而目前针对激光增材制造钛合金热处理制度与压缩蠕变性能之间关系的研究报道较少,热处理制度对增材制造钛合金压缩蠕变性能的影响机理也尚不明确。

因此,针对激光增材制造TC4合金,首先研究激光增材制造以及后续热处理制度对TC4合金耐蚀性能的影响,其次分析了不同热处理制度工艺下合金的室温压缩蠕变性能,最后结合已有的有关传统工艺制备TC4的研究,对比性能差异,并修正蠕变第Ⅰ阶段本构方程参数。

1 实验材料及方法

实验研究对象为激光增材制造TC4钛合金,试样原始状态为沉积态。对沉积态试样进行了工艺为920 ℃,135 MPa/3 h,随炉冷至300 ℃以下,出炉空冷热等静压(Heat Isostatic Pressing, HIP)后采取两种不同的热处理(Heat Treatment, HT)制度,工艺制度如表1所示。

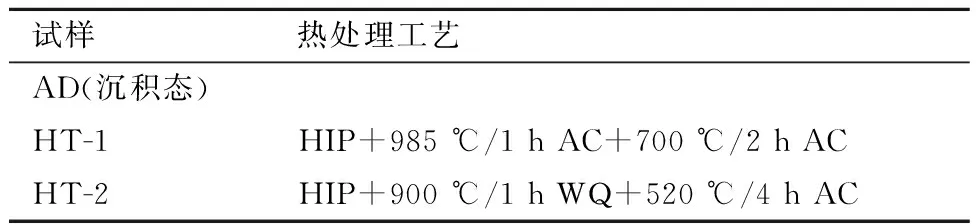

表1 激光增材制造TC4钛合金热处理工艺Table 1 LAMed TC4 alloy heat treatment process

对沉积态以及热处理态TC4合金试样进行了电化学测试。电极试样暴露面积为10 mm×10 mm,。使用CS350电化学工作站进行了动电位扫描,扫描电位起始于开路电位以下0.2 V。

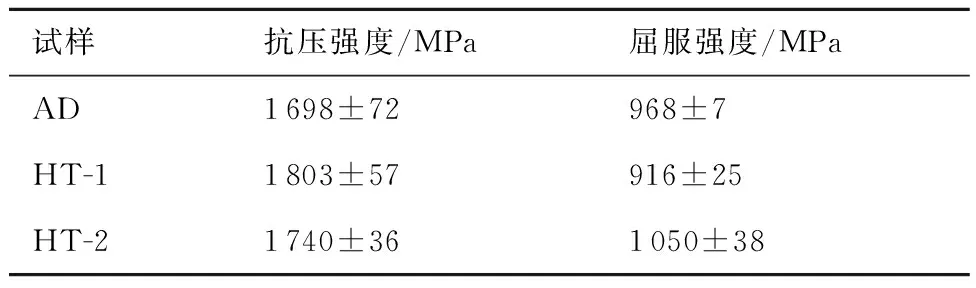

为了进行室温压缩蠕变的实验,首先对沉积态以及热处理态的TC4合金进行了室温压缩实验以得到各状态下TC4合金的屈服以及抗压强度,方便指导压缩蠕变实验条件的确定。实验采用∅8 mm ×12 mm的圆柱,测得了各状态下的压缩数据如表2所示。不难发现,3种状态下的TC4合金压缩屈服强度(Rp0.2)都保持在900 MPa以上,因此将压缩蠕变采用的应力值选定在840 MPa。室温压缩蠕变采用的试样与压缩测试时采用的试样相同,实验采用UTM5105X 100 kN 电子万能力学试验机,恒定加载力为42223 N,实验时间500 h, 记录样品长度随时间的变化。

表2 激光增材制造TC4合金压缩力学性能

压缩前后的金相、扫描以及电化学测试使用的电极暴露面均经过60#-2000#砂纸打磨,机械抛光采用粒度30 μm的SiO2悬浊液。金相及扫描试样抛光后采用Kroll溶液进行腐蚀,腐蚀约30 s后用水冲洗,吹干。使用LEICA 4000光学显微镜(Optical Microscope, OM)进行组织观察。

2 实验结果及讨论

2.1 热处理对激光增材制造TC4合金微观组织的影响

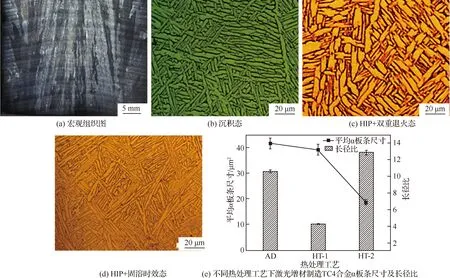

沉积态及热处理态TC4合金组织如图1(a)~图1(d)所示,沉积态TC4合金的微观组织为外延生长的粗大β柱状晶,晶内为α细网篮组织。可以发现沉积态经过HT-1、HT-2热处理之后,晶内组织仍然为α网篮组织,但α板条的长径比与尺寸发生了明显改变。利用图像软件IPP对沉积态及双重退火态、固溶时效态TC4合金α板条长径比、尺寸进行了统计,统计结果如图1(e)所示。可以发现,双重退火工艺会减小α板条的长径比及α板条尺寸,而固溶时效工艺会使得α板条的长径比增大,α板条尺寸减小。

图1 不同热处理工艺下激光增材制造TC4合金组织Fig.1 LAMed TC4 alloy metallographic structure under different heat treatment

沉积态在双重退火时,首先在985 ℃即α+β两相区保温,初生α相部分发生转变为β相。在随后的空冷中由于冷速较慢初生α相略微长大,β相转变为次生α相。随后700 ℃下保温,由于此时温度处于α+β两相区底部,α相主要发生长大,少量α相在此时转变生成β相,这些β相在随后的空冷过程中转变为α相。经过固溶时效的沉积态TC4合金被加热至900 ℃时也到达了α+β两相区。而在水淬过程中由于冷速较快,初生α相来不及长大,合金中β相会转变产生α′,然后在520 ℃保温与空冷过程中亚稳α′分解产生弥散的α+β相。因此相比于沉积态及双重退火态,固溶时效态TC4合金的α板条尺寸更小。对比HT-1与HT-2工艺可以发现,双重退火在第一次退火时保温温度在α+β两相区顶部,而固溶时效保温温度处于两相区的底部。研究表明,随着两相区保温温度的提升初生α相的粗化现象会逐渐明显[17]。综上所述,双重退火态TC4合金α板条的长径比减小,固溶时效态TC4合金α板条的长径比增大。

2.2 热处理对激光增材制造TC4合金电化学性能的影响

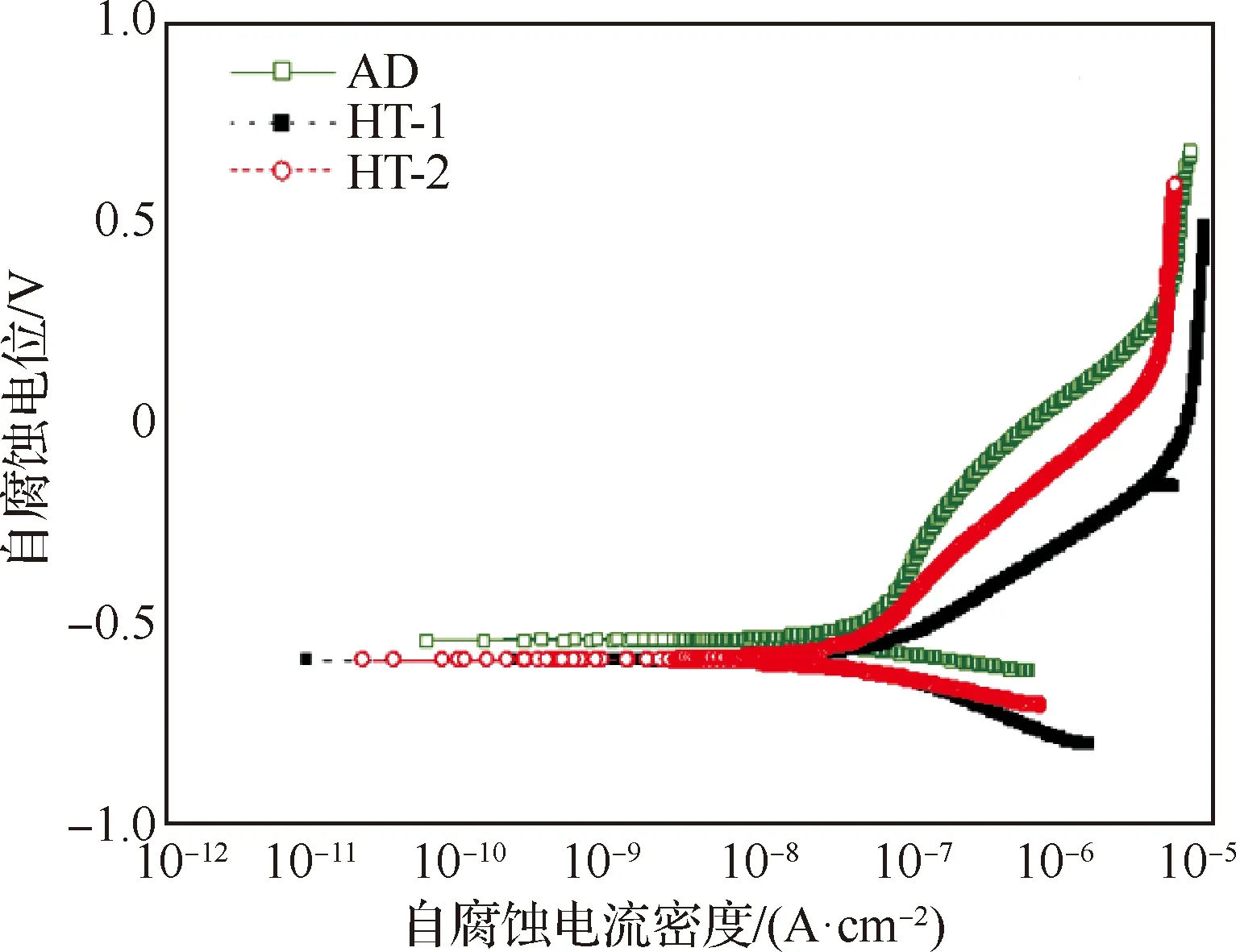

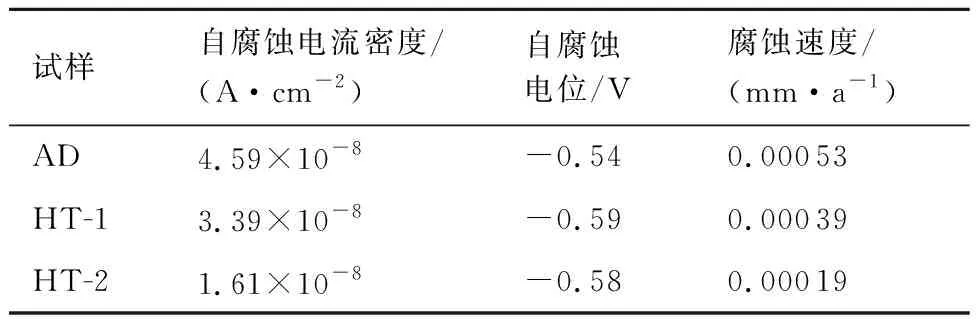

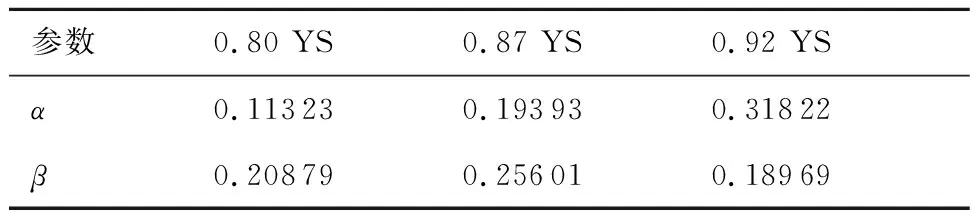

对沉积态以及热处理态TC4合金进行电化学测试后得到的Tafel曲线结果如图2所示,各组自腐蚀电流密度、自腐蚀电位、腐蚀速度见表3。三组自腐蚀电位(Ecorr)保持在-0.59~-0.54 V之间;自腐蚀电流密度(Icorr)均在10-8A/cm2数量级;腐蚀速率均保持在10-4mm/a数量级。可以发现沉积态TC4合金经过HT-1、HT-2两种制度的热处理之后自腐蚀电流密度下降,自腐蚀电位先下降后上升,腐蚀速度下降。

图2 激光增材制造TC4合金沉积态及 热处理态Tafel曲线Fig.2 Tafel curve of LAMed TC4 alloy under as-deposited and different heat treatments

表3 激光增材制造TC4合金沉积态及热处理态电化学性能

钛合金在腐蚀过程中往往遵循以下的过程:由于α相的耐蚀性差于β相,因此α相会优先腐蚀形成与氧元素结合的致密氧化物薄膜,这些氧化膜会阻碍钛合金基体与腐蚀介质的进一步接触,进而腐蚀中止[18]。结合图1(e)可以发现:各状态下TC4合金的自腐蚀电流密度的大小与其α板条尺寸有着直接的关系。随着α板条尺寸的减小,自腐蚀电流密度减小。这是由于α板条尺寸的减小会显著提升α/β相界的数量,腐蚀过程中致密氧化膜的形核位置主要为α/β相界面,形核位置的增多能够有效降低自腐蚀电流的密度[17]。同时由于腐蚀优先发生于该界面处,其数量的增多会显著增大钛合金发生腐蚀的倾向,因此沉积态TC4合金经过热处理之后自腐蚀电位下降。调研其他采用送粉式激光增材制造制备TC4合金的研究[19-20],发现其自腐蚀电位主要分布在-0.44~-0.49 V,自腐蚀电流密度在10-5~10-7A/cm2数量级之间。本文所得到的TC4合金自腐蚀电位略低,自腐蚀电流密度至少为1/10。这是由于本文得到的TC4合金α相尺寸较小,α相界更多,因此腐蚀速度更慢,氧化膜形核点更多。这意味着相比于其他研究制得的选区激光熔化TC4合金[19-20],本文所制得的激光增材制造TC4合金更适合用于海洋环境中的使用。

2.3 热处理对激光增材制造TC4合金室温压缩蠕变性能的影响

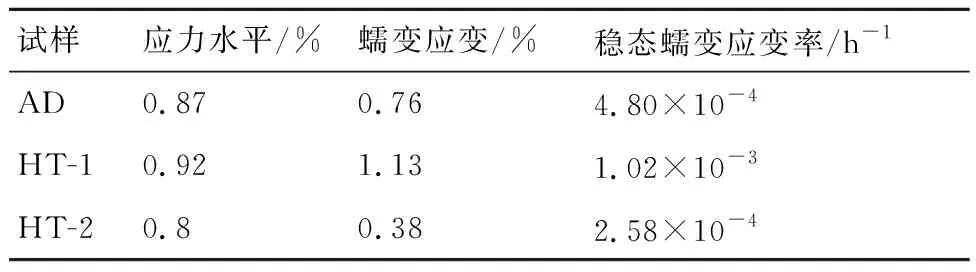

表4 激光增材制造TC4合金沉积态及热处理态压缩蠕变特性

图3 激光增材制造TC4合金沉积态及热处理态压缩蠕变曲线Fig.3 Compression creep curve of as-deposited and heat-treated LAMed TC4 alloy

不难发现,激光增材制造钛合金的室温压缩蠕变情况受到应力水平的直接影响。应力水平越高,位错越容易开动,新的滑移系也更易开动,蠕变第Ⅰ阶段的时间越短;塞积位错的数量也会越多,动态回复的速度也会越快,因此第Ⅱ阶段的蠕变应变率也会越大。而在恒定加载条件下,压缩屈服强度越高,应力水平越低。结合表2发现:沉积态TC4合金经过双重退火后压缩屈服强度降低,经过固溶时效处理后压缩屈服强度增高。这是由于经过双重退火后,α板条尺寸略微减小,α板条长径比显著减小,α相的协调变形能力提高,强度降低。而固溶处理不仅减小了α板条的尺寸,还提高了其长径比,显著提高了TC4合金的抗压强度。

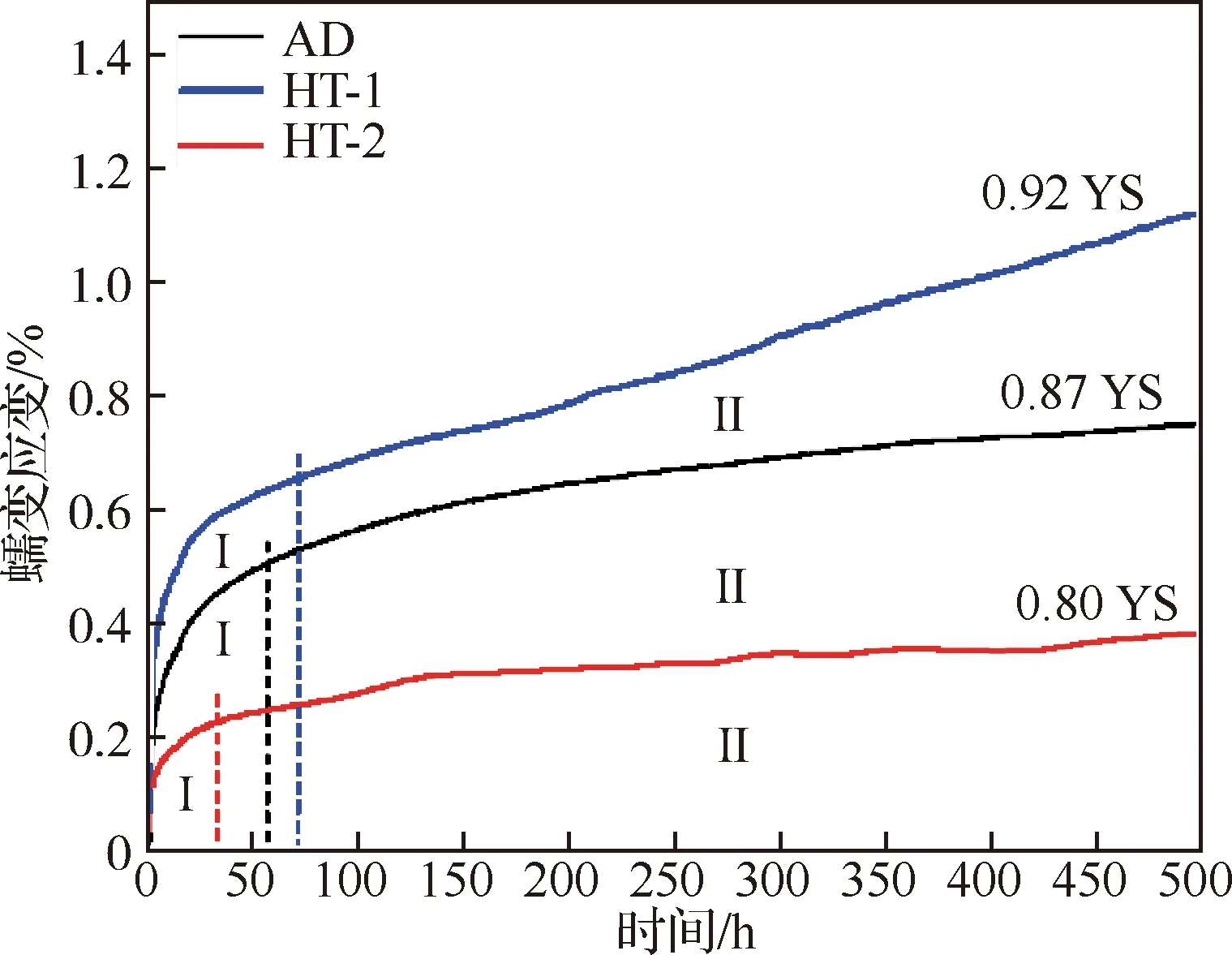

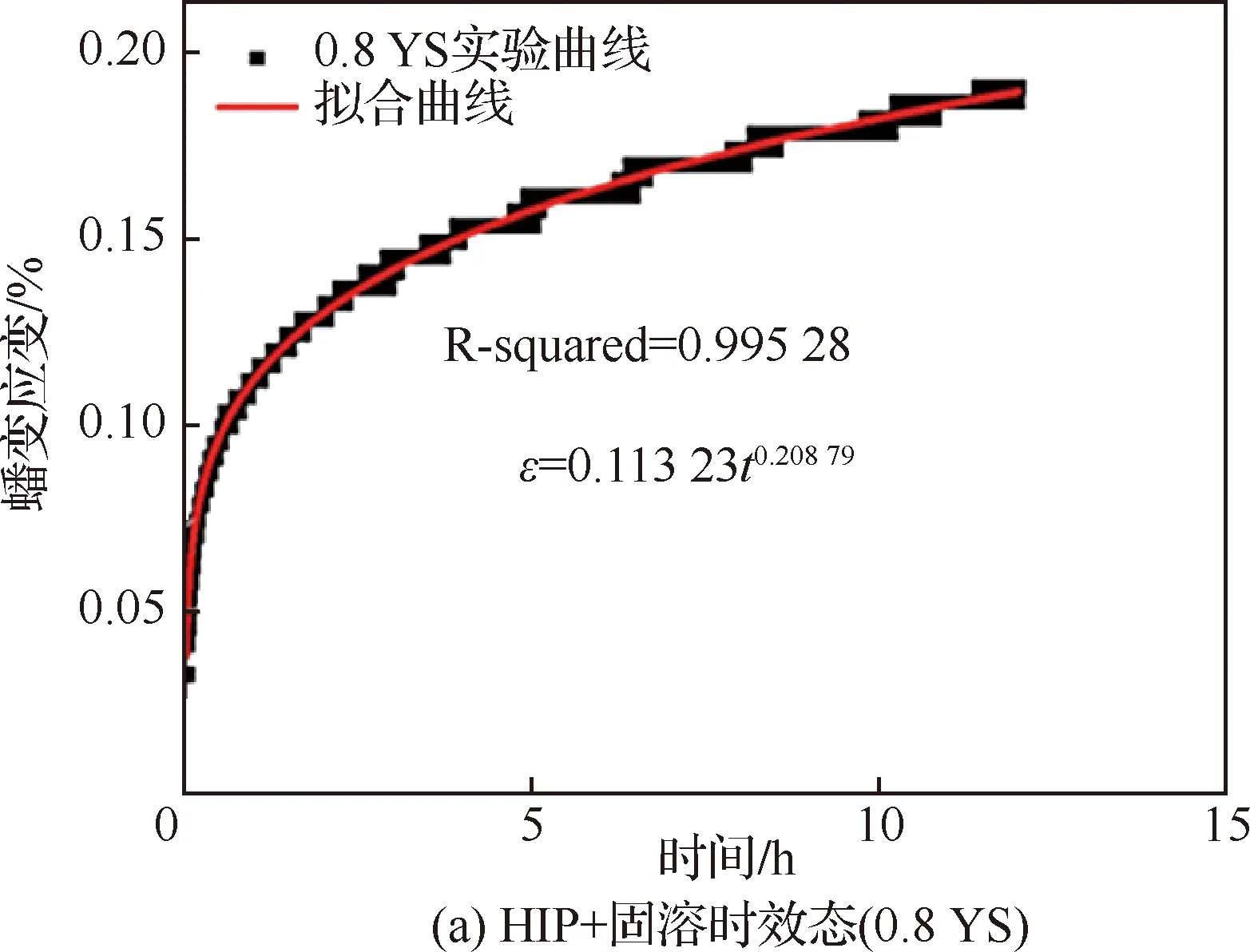

对于压缩蠕变第Ⅰ阶段的过程目前已经有了相关研究,王雷等[21]认为压缩蠕变的减速阶段可以分别使用本构方程来描述其过程。其曲线基本满足幂律变化:

ε=αtβ

(1)

作为拟合方程,其中t为时间。并且得到了α、β与应力水平xYS之间的关系。显而易见的,这项研究得出的部分常数(拟合方程中的α、β)并不适用于激光增材制造TC4合金,因此本文根据激光增材制造TC4合金压缩蠕变曲线利用origin软件对该研究的方程中的部分参数提出修正,得到的蠕变第Ⅰ阶段拟合方程的参数见表5。图4 (a)~图4(c)展示了该参数得到的拟合曲线,拟合度均在0.99以上,吻合度较高。为了验证拟合曲线可靠性,使用沉积态试样进行了短时(20 h)验证实验,蠕变及拟合曲线与500 h得到的拟合曲线对比如图4(d)所示,可以发现,验证实验得到的α、β参数与之前实验得到的参数基本一致,拟合度也保持在0.99以上,验证实验与图4(b)中的拟合方程基本吻合。

表5 激光增材制造TC4合金蠕变第Ⅰ阶段 蠕变方程参数

图4 不同热处理制度下激光增材制造TC4合金蠕变第Ⅰ阶段拟合方程曲线Fig.4 Fitting equation curve of deceleration creep stage of LAMed TC4 alloy under different heat treatments

与该研究所得到的同应力水平(0.8 YS)下TC4合金相比,激光增材制造TC4合金进入蠕变第Ⅱ阶段所需的时间更短。这可能由于激光增材制造工艺的冷却速度较快,更容易形成均一组织,施加外应力时从位错开动至位错堆积于晶界所需要的时间更短。此外,沉积态以及双重退火态的蠕变性能略差于铸锻工艺所得的双态以及网篮组织TC4合金,而经过固溶时效后TC4合金的抗蠕变性能大幅提高,优于铸锻工艺得到的双态组织(蠕变应变0.48%),与其网篮组织基本一致(蠕变应变0.373%)。这是由于沉积态在经过固溶时效后,抗压缩蠕变性能较好的网篮组织未变。其α+β相更为弥散,相界面更多。对位错的阻碍作用更强,需要施加更大的应力才能够开动位错,因此抗蠕变性能较好。

目前对于钛合金室温压缩蠕变的机理研究尚不明确,当前较为公认的理论是Alden[22]提出的可动位错理论。该理论认为,室温压缩蠕变主要受位错滑移控制。该理论将位错分为可动位错与不可动位错,材料在受到应力时会有大量可动位错增殖,这些可动位错在应力作用下滑移一段距离后会被平行位错、相界等因素阻碍停滞。并互相交织形成网络状不可动位错,这些不可动位错会阻碍着其他的可动位错滑移。随着时间的增长,所有的可动位错均被位错网捕获,宏观上的蠕变就会变慢,在蠕变曲线上表现为蠕变第Ⅰ阶段。然而塞积位错逐渐增多,塞积群中位错发生攀移的数量增多,又会形成动态回复。当动态回复过程与位错塞积过程达到动态平衡时,宏观上蠕变曲线进入第Ⅱ阶段。

3 结 论

1) 热处理对激光增材制造TC4合金耐蚀性影响较大,双重退火工艺会减小α板条的长径比及尺寸,使自腐蚀电流降低26.14%;而固溶时效工艺会增加α板条的长径比并显著减小其尺寸,自腐蚀电流降低64.92%。

2) 热处理对激光增材制造TC4合金室温压缩蠕变性能影响很大。沉积态经过固溶时效后稳态蠕变应变率降低了46.31%,蠕变应变减小了50%。而经过双重退火后稳态蠕变应变率提升了111.20%,蠕变应变提升了48.68%。因此固溶时效能够有效提升沉积态TC4合金的抗室温压缩蠕变性能。

3) 与铸锻工艺制得的TC4合金相比,激光增材制造TC4合金进入稳态蠕变的时间更短。经过固溶时效后的TC4抗室温压缩蠕变性能优于(21.97%)该工艺制备的双态组织样品。对于修正的减速蠕变阶段本构方程,激光增材制造TC4合金对应的α系数更大。