复杂叶片机器人磨抛加工工艺技术研究进展

2021-12-03朱大虎徐小虎蒋诚李文龙

朱大虎,徐小虎,蒋诚,李文龙,*

1. 武汉理工大学 汽车工程学院 现代汽车零部件技术湖北省重点实验室,武汉 430070 2. 华中科技大学 机械科学与工程学院 数字制造装备与技术国家重点实验室,武汉 430074

叶片是航空发动机、燃气轮机、汽轮机中数量最多、直接参与能量转换的核心动力部件,其制造水平和性能直接关系到国防安全和国家制造业的核心竞争力[1]。叶片大多采用合金化程度很高的热强钢、钛合金以及高温合金等难加工材料,设计为薄壁、弯扭曲结构,属于典型的难加工零件,且加工精度要求苛刻,加工品质直接决定了动力设备的效能与寿命,其高效智能加工技术是亟待攻克的难题。

叶片经过精锻、精铸、冷轧或者机加工后,均需对其型面进行磨抛加工,以此来保证轮廓精度和表面光洁度。针对叶片磨抛加工,手工磨抛和多轴数控机床砂带磨抛是两种主要范式,国内科研院所(如西北工业大学[2-6]、重庆大学[7-10]、北京航空航天大学[11-14]等)和叶片生产骨干企业(如中国航发西安航空发动机有限公司、东方汽轮机有限公司、无锡透平叶片有限公司等)对此进行了广泛研究与应用。相对于叶身型面,叶片进排气边厚度薄(压气机叶片前后缘会达到R0.1 mm级别)、曲率及加工路径姿态变化大,其精密磨抛加工被认为是动力叶片制造一大难题[6, 15-16]。由于手工磨抛过程中人工定位随机性大、叶片边缘去除余量和磨抛接触力难以控制,易造成叶片波纹度和截面形状精度差、叶片之间一致性差,以及叶片内应力超过设计要求等问题。对于多轴数控机床磨抛,由于叶片装夹定位误差在数量级上和叶片前后缘变形误差相当,因此数控磨抛必须建立在对叶片装夹状态的准确测量基础上。此外,随着叶片尺寸向大型化方向发展,高品质磨抛亦对现有加工模式的可重构性、加工灵活性提出严峻挑战[17]。

近年来,以机器人为装备执行体的机器人化智能加工逐渐成为叶片类复杂零件高品质制造的新趋势。与同等操作空间的数控机床相比,加工型机器人的主要优势在于其低成本、操作灵活、可扩展性强[18]。国家已陆续出台“共融机器人基础理论与关键技术研究”重大研究计划[19]、“智能机器人”重点专项等,旨在推动机器人技术和产业快速发展。叶片机器人磨抛通常是利用机器人夹持叶片,通过在线测量、路径规划、离线编程等操作,与砂带这种柔性涂附工具进行接触,进而对叶片表面进行磨削、抛光,具有柔性接触和宽行加工两大优点[20],特别适合长度一米内复杂叶片的小余量磨抛加工。美国GE公司、加拿大AV&R公司、新加坡GINTIC研究所等分别开发了叶片专用的机器人磨抛系统,实现了航空叶片型面的自适应加工和边缘自适应修整。

目前机器人磨抛加工叶片类复杂零件的研究成果逐渐丰富,国内已初步形成了以华中科技大学[21-25]、上海交通大学[26-29]、西北工业大学[30-31]、吉林大学[32-34]、北京航空航天大学[20,35-37]、中科院自动化研究所[38-39]、华南理工大学[40-42]、武汉理工大学[16,43-44]等科研院所为代表的研发团队,公开发表的文献多集中在对磨抛可行性的认证研究以及叶片表面质量优化控制上。重庆大学黄云等[45]的最新综述文章聚焦发动机叶片机器人砂带磨削,从加工系统组成、轨迹规划、运动控制等方面展开了详细分析。实际上,从工艺层面,如何将叶片磨抛工艺与机器人测量、操作技术相结合,是当前磨抛加工智能化亟待解决的难题,并主要面临两个方面的挑战[44]:

1) 精度控制。从测量的观点看,叶片机器人磨抛加工的精准度难以保证且加工效率低下的主要原因有两个:一是机器人夹持叶片进行扫描运动过程中其定位精度难以保证;二是传统匹配算法及其改进算法仍然无法克服局部最优问题。因此准确地标定机器人作业系统,并提出点云匹配全局最优解的定量判别方法是实现叶片高品质加工的关键基础。

2) 柔顺控制。叶片机器人磨抛智能化主要体现在两个层面:一是能够针对叶片几何形状自适应规划加工轨迹;二是实现末端执行器对复杂曲面的主动顺应。机器人磨抛属于典型的柔性接触加工,因此轨迹规划需充分考虑接触动力学影响。此外,通过去除余量/磨抛力映射关系,在力控法向上保证接触力,在位控切向上保证轨迹跟踪精度亦是实现叶片高品质加工的关键。

因此,围绕叶片机器人磨抛加工中所涉及的上述关键工艺技术难点,本文对已公开发表的国内外相关文献展开系统而全面的评价性分析,进而通过分析指出未来极具潜力的研究方向,为基于机器人的智能制造发展提供思路。

1 机器人加工系统精确标定

叶片机器人磨抛系统是结合机器人技术、信息技术与曲面加工技术的柔性加工系统[10]。为了保证磨抛系统加工精度,加工前需对加工系统进行精确标定以减少相对误差。由于工具坐标系标定和机器人本体标定技术方法发展较成熟,本文主要针对手眼标定和工件坐标系标定展开分析。

1.1 机器人手眼标定

手眼标定的实质是建立机器人末端坐标系和测量设备之间的坐标转换关系,进而可以将测量数据向机器人末端进行转换。根据视觉设备与机器人安装位置的不同,主要分为eye-in-hand(眼在手中)和eye-to-hand(眼在手外)。图1为手眼标定中的坐标系与坐标转换,涉及基坐标系Fb、机器人末端坐标系Fe、测量设备坐标系Fm等多个重要坐标系。

目前适用于机器人测量的设备分为两类:一类是主动式测量设备,由测量设备发出光源并且由自身相机接收,采用编码结构光等相关算法处理测距;另一类是非主动式测量也称被动测量,设备接收测量表面反射光,利用立体匹配等算法进行测距。常用的主动式测量设备有激光扫描仪、结构光(蓝光)扫描仪等,被动式测量设备有CMOS相机、CCD工业相机等单目和多目视觉设备。一般而言,主动式测量精度要比被动式测量精度高1到2个数量级,因此基于被动式测距的双目视觉设备常被用于机器人抓取、激光焊接、移动避障等领域,而扫描仪等常被用于精密测量、缺陷检测等领域。

国内外文献关于手眼标定技术的研究主要分为两种:直接标定法和间接标定法。前者通过获取测量设备(眼)和机器人末端(手)上公共点、线、面等特征,利用公共特性直接耦合得到转换向量,标定过程可以一步实现;后者一般分为两步,即标定旋转分量和标定平移分量,通过标定工具与机器人之间存在固定几何关系这一特性,通过重复多次测量,以消元的方法间接计算转换向量。表1总结并比较了近年来国内外不同手眼标定方法[46-52]。

表1 不同手眼标定方法比较分析[46-52]

1.1.1 直接标定法

国外学者Carlson等[46]在2015年提出了利用非平行平面的法向量耦合方式,实现线激光扫描仪与机器人的手眼标定,根据初始转换矩阵计算测量数据误差,对测量点进行迭代,计算最小二乘解,该算法在对机器人焊接焊缝跟踪应用领域,具有良好的跟踪效果。与此同时,张宗郁等[47]提出利用三坐标仪和激光传感器对工具末端进行定位,标定过程采用四点法,直接利用非共面的空间点重合的方程来计算转换矩阵,完成对激光传感器的标定,标定误差保持在0.4 mm以内,可以实现飞机导管数字化焊接需求。张铁等[48]提出了砂带打磨系统的手眼标定模型,利用线激光测量标定工具尖点坐标信息,提出基于测量误差权重分配的奇异值分解,将平均误差降低了45.9%,最大误差降低了24%,在提升标定方法稳定性、鲁棒性方面表现出良好效果。主动式测量设备采用直接标定法,其标定思路和技术路线上相对简单。

1.1.2 间接标定法

为了将建立坐标系之间联系的空间点进行“放大”处理,国内外学者开始采用标准球、标定盘、棋盘格等作为标定工具进行标定(图2)[50-51]。Li等[49]通过分析标准球-扫描仪标定实验数据发现,扫描精度与球体上的扫描区域有关,通过找到适当的扫描区域进行扫描,可以提高标准球心的定位精度,并提出基于差分运动学的新型正交化算法标定旋转矩阵,最终将标定精度提高至0.057 3 mm, 适用于各类复杂叶片的机器人磨抛系统标定。随后,进一步提出了一种基于标准球和工具中心点TCP(Tool Center Point)的手眼标定方法[50],采用设定的机器人末端平移和旋转策略,分两步确定平移、旋转矩阵,将扫描仪平移误差和旋转误差分别降低到0.132 mm和0.032 mm,球心拟合误差降低至0.06 mm。2018年Chen等[51]提出利用半径已知的标定盘对激光器进行标定,通过平行移动采集多线条数据来计算标定盘中心的位置,利用盘面法向量和扫描平面几何关系建立标定盘中心和TCP点相对位置关系,重复多次,最终使得系统标定精度达到0.208 mm,标准差达到0.071 mm, 具有较好的鲁棒性和稳定性。Lee等[52]在相机内外参数已知的情况下,结合二维标记点建立棋盘格与机器人基坐标系联系,通过多视角棋盘三维信息,对双目视觉设备进行标定,平移误差可以达到0.7 mm以内,旋转误差达到0.2° 以内,适合于移动机器人抓取、避障等领域。

图2 不同的手眼标定方式Fig.2 Different hand-eye calibration methods

从手眼标定的研究现状不难得出,直接标定法标定过程简单,但标定精度一般较差;间接标定法标定精度较高,但标定过程繁杂,容易造成误差累积。考虑到机器人自身的绝对定位精度(1~2 mm) 要远低于机器人重复定位精度(0.1 mm级别),因此在标定过程中减少机器人绝对定位误差的引入可以从源头上保证机器人-视觉系统的标定精度。针对这一问题,结合拍照式蓝光扫描仪的特性,彭真[53]最近提出了一种基于机器人“重定位”的eye-to-hand手眼标定方法,如图3所示,在极大程度上减少了机器人绝对定位误差的引入。该方法通过两坐标系多空间点坐标耦合,同时完成平移矩阵和旋转矩阵的标定,杜绝二次误差的引入。对比文献[54]标定方法的标准球拟合误差0.099 mm,该方法的标定球拟合误差为0.068 mm, 拟合精度提升约45%,而且标定稳定性更高。另外,相比文献[55]线激光扫描叶片耗时40 s以上,该方法应用拍照式结构光扫描仪在对叶片进行多角度点云扫描、拼接耗时仅为9.3 s,在扫描效率上优势明显。

图3 基于机器人重定位的eye-to-hand标定方法[53]Fig.3 Eye-to-hand calibration method based on robot repositioning[53]

1.2 工件坐标系标定

叶片工件标定的实质是解决设计CAD坐标系向虚拟工作站设定工件坐标系耦合的问题,保证规划路径点与实际加工点在位置、姿态上能够高度一致。图4为工件标定中的坐标系[53],Fe(tool0)为机器人末端坐标系,FCAD为设计CAD模型坐标系,Wobj1为用户设定工件坐标系,Ftool为砂带机工具坐标系。其标定方式主要分为两类,一类是利用标定杆、LVDT探针等标定工具的接触式测量,第二类是利用视觉设备的非接触式测量。

图4 工件标定中的坐标系[53]Fig.4 Coordinate system in workpiece calibration[53]

1.2.1 接触式标定

早在2002年宋月娥等[56]针对圆形基准工件提出了“四点法”的标定思路。如图5所示[55,57-58],Sun等[57]率先提出利用标准球对LVDT探针进行标定,并设定CAD模型坐标系为参考坐标系,利用标定探针跟踪几条叶片轮廓线,将离散的CAD轮廓线与探针的轨迹线进行拟合,得到工件坐标系,显示出较好标定精度。Leali等[58]提出利用标定探针对孔洞结构的复杂零件进行标定。该方法将CAD模型作为参考坐标系,选定至少2个孔洞作为标定特征,利用标定探针在实际工件模型中接触对应的孔洞并修正参考坐标系,进而实现离线或在线标定。Xu等[55]利用标定探针设计了半自动化标定方案。该方法先在CAD模型中寻找特征点,再操纵机器人使探针接触特征点,计算出粗标定矩阵,随后利用离线编程在CAD模型中规划多个路径点,运行自动标定程序,使探针接触工件表面路径点,反复迭代多次,对粗标定矩阵进行修正,得到精标定矩阵,相对误差可以控制在0.1 mm以内。

图5 工件坐标系接触式标定方式Fig.5 Contact calibration methods for workpiece coordinate

1.2.2 非接触式标定

早在2005年张文增等[59]为了完成焊接机器人工件标定,提出了一种无需其它设备的工件坐标系标定方法,利用机器人自身编码值通过示教机器人TCP分别沿着工件坐标系的Z轴和Y轴进行两次定位,根据机器人各轴角度值,结合机器人自身参数即可标定出工件坐标系,但操作难度大,过程较为复杂。为了提高标定效率和自动化程度,陈巍等[60]在2014年提出了将点云配准应用于工件标定。如图6所示,陈巍[61]首先利用三维激光扫描仪对工件进行扫描,其次基于CAD模型与测量点云依次进行主成分分析(PCA)初始配准、迭代最近点(ICP)精配准以获取准确的工件坐标系,具有相对较好的标定效率和精度,对发动机叶片类小型工件的标定表现出较好的实用效果。为了解决大型工件的标定问题,胡晨晨[62]提出了利用激光位移传感器(PSD)结合点云配准方法对风电叶片进行标定,首先使用九点拟合法测量叶片表面标志点,进行粗标定,再利用ICP方法对局部点云进行配准实现风电叶片精标定,将整体标定平均误差控制2 mm以内,可以满足加工要求。

图6 工件坐标系非接触式标定方法Fig.6 Non-contact calibration methods for workpiece coordinate system

上述研究表明:虽然接触式标定成本低,但标定精度相对较差,且自动化程度低,不易实现量产;现有非接触式标定方法将视觉算法引入工件坐标系标定,但仍然存在算法通用性差、标定效率不高的缺陷。为了解决叶片类复杂零件快速标定问题,彭真等[53, 63]提出了一种基于特征匹配的点云粗配准与BBF加速搜索优化ICP算法精配准相结合的工件标定技术方法,如图7所示。在工件标定效率上,该方法使得20万数量级的叶片点云配准总耗时仅为8.9 s,点云配准误差降低至0.26 mm,与文献[55]、文献[61]以及手动标定方法相比,分别提升了75%、88.3%和85.4%。在工件标定精度上,该方法相比前述三种标定方法分别提高了8.7%、5.8%和51.6%,而且标定结果具有良好的稳定性和可重复性,显著提升了叶片机器人磨抛加工系统自动化程度。

图7 基于特征匹配的叶片坐标系标定方法[53]Fig.7 Calibration method of blade coordinate system based on feature matching[53]

2 测量点云高效匹配

叶片型面复杂,在线扫描点云数据规模大(十万/百万级),且表面存在着强反光、半折射等不利测量因素,测量数据易出现孔洞、裂缝和噪声等现象,批量化磨抛第一片叶片时点云匹配耗时较长。因此,对大规模测量点云进行高效处理与精准匹配是实现叶片机器人磨抛的关键。

2.1 大规模点云高效处理

目前针对小规模点云的滤波去噪、光顺平滑、孔洞修复和精简压缩等预处理有较多的研究成果。在点云去噪平滑方面,Hu等[64]提出了一种基于三维均值漂移(Mean Shift)的点云几何信息降噪算法,能在保持局部几何特征的同时实现滤波,但算法耗时、对特征的识别率不高;张鑫等[65]在此基础上提出了基于点法线、曲率和位置等几何信息的滤波技术,节约了一定的计算时间;Moghari和Abolmaesumi[66]采用卡尔曼滤波的方法实现了含有高斯噪声的非线性曲面滤波。在点云精简压缩方面,Miao等[67]综合使用自适应均值漂移聚类方法和点云的曲率信息,实现了点云降采样及压缩精简;Song和Feng[68]考虑了特征间的区别,提出了一种采用层次聚类和PCA降采样的点云精简方法;Zhang等[69]在聚类的基础上加入彩色点云离散余弦变换(DCT),用RANSAC算法将同类点云拟合为三维空间平面,使用2D DCT 变换实现N×N网格点云压缩。

虽然上述方法在处理少量点云时,能做到快速精准,但处理大规模高密度3D点云时,曲率计算量剧增,算法耗时长。实际上,点云去噪平滑与压缩精简的关键在于能否有效地保持模型特征的同时实现高效处理[70]。Jia等[71]的最新研究提出了一种快速且鲁棒性强的3D点云过滤算法。该方法首先对映射图像进行分割,将RGB图像修改为深度图像,并根据分割结果提取目标物体的点云,近3000个离群噪点均被过滤且过滤时间仅为0.6 s左右。Hu等[72]的最新研究提出了一种针对大规模三维点云场景的轻量级、高效点云语义分割新算法RandLA-Net,该算法采用一种简单高效的随机采样来显著减少计算量以及内存消耗,比基于图的方法SPG 快了近200倍。通过假设由点坐标计算出的曲面法线相对于信号相关的图拉普拉斯矩阵是分段平滑的,Dinesh等[73]设计了一个信号相关的特征图拉普拉斯正则化器(SDFGLR),实验表明该算法显示较为优异的降噪性能。

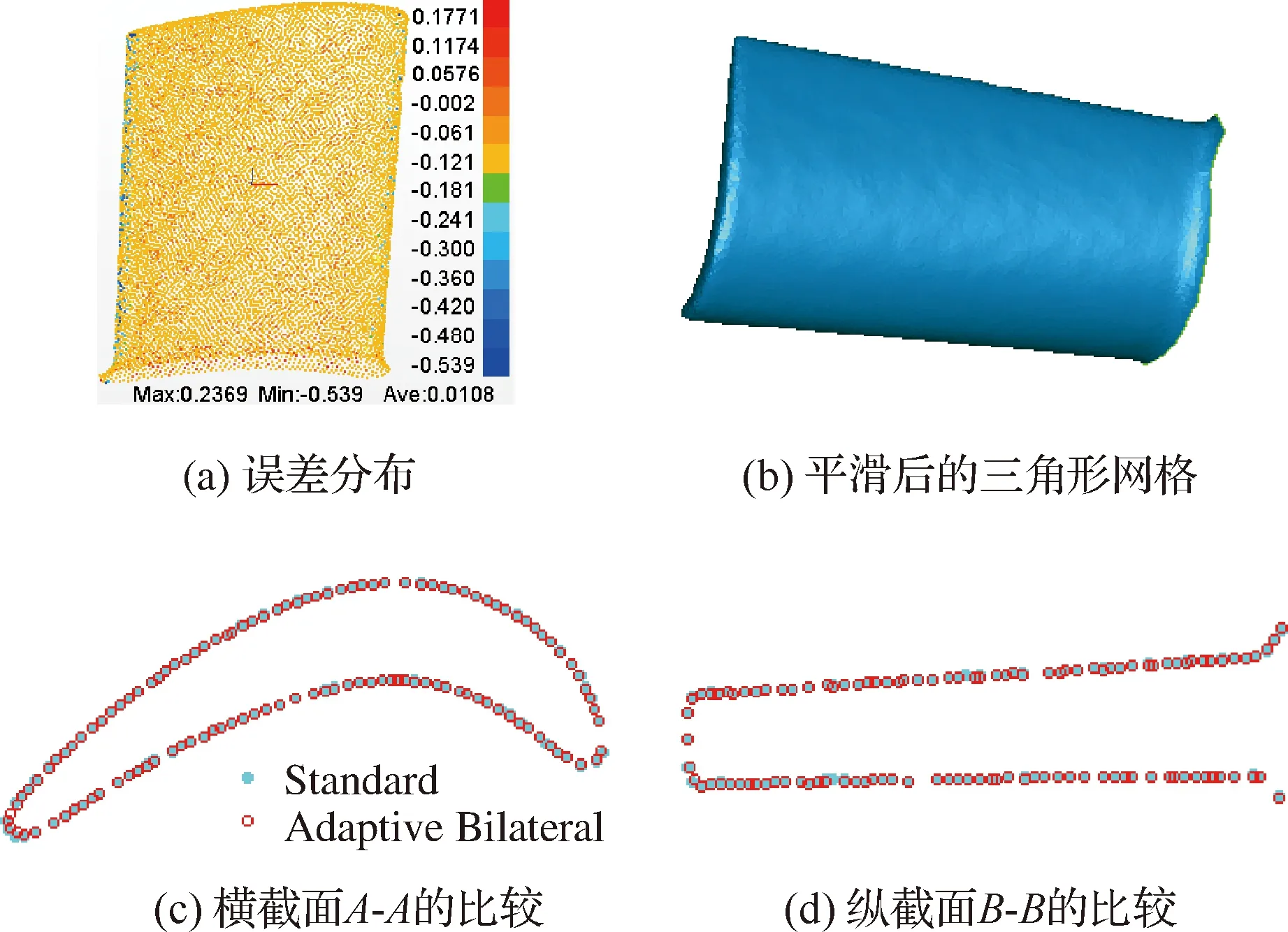

具体针对叶片测量点云,在对点云精简时,需综合考虑曲面特性和采样间距,以期在高曲率区域(前后缘和叶冠叶根)保留更多采样点以保持曲面原始形状,在平坦区域(叶盆和叶背)保留较少采样点。相比于均匀采样法、层次聚类法,基于重聚类测量的精简方法能有效解决航空薄壁叶片叶缘高曲率特征区域及点云稀疏区域取样不足问题[74]。由于光学检测过程中,在线扫描叶片点云数据规模大且存在噪点,Li等[75]提出了一种系统的精简、光顺以及参数提取方法。进一步,在解决现有平滑方法的特征收缩问题时,Li等[76]综合考虑噪声水平和表面特征,提出了一种图8所示的点采样叶片表面的自适应双边平滑方法,其平滑误差仅为0.010 9,远小于传统平滑商业软件Geomagic Studio的0.054 0,Imageware的0.461 3,以及高斯平滑方法的0.588 6、拉普拉斯平滑方法的0.079 7、双边平滑等方法的0.032 3。所提出的方法不需要表面三角剖分或复杂的特征提取,当对象是3D点采样表面时具有广泛的适应性。

图8 自适应双边平滑结果(两次迭代)[76]Fig.8 Adaptive bilateral smoothing results (two iterations)[76]

2.2 点云-设计曲面三维匹配

机器人磨抛加工中,叶片为单端夹持,进行批量加工时,必然会存在装夹偏差,导致实际的工件坐标系发生变化。将点云匹配技术应用到机器人磨抛加工中,旨在解决以上问题:获取工件坐标系、校正装夹偏差并使磨抛量均匀[60]。目前,点云匹配一般分为两个阶段:粗匹配和精匹配。常用的点云粗匹配算法有PCA算法、四点一致集(4PCS)算法、三维正态分布变换(3D-NDT)算法、基于局部特征描述(如FPFH特征)算法等;而点云精匹配算法包括ICP、深度序列/树匹配(SDM/TDM)、自适应距离函数(ADF)、方差最小化(VMM)算法等,如表2所示[44,77],其中以ICP算法应用最广,该算法对重叠率高、初始位置接近的点云配准效果良好,但计算量大、迭代收敛速度缓慢。基于改进的ICP算法在解决由于装夹偏差所引起的余量非均匀问题上发挥出一定作用。例如,Li和Song[78]将动态调整因子引入ICP算法中,在不影响收敛方向的前提下,提高了迭代效率;Mavridis等[79]提出了一种高效稀疏ICP算法极大地提高了匹配中对噪声、异常值的适应能力;Yang等[80]提出了Go-ICP全局配准算法,将分支界定法引入ICP算法,一定程度上可以防止陷入局部最优。

表2 不同点云匹配算法比较[44, 77]

实际生产中,由于叶片坐标系和机器人末端坐标系的偏移量较大或叶片自身余量分布极不均匀,直接用ICP算法进行匹配容易达到局部最优,需要经过粗匹配之后再进行精匹配,这对现有点云匹配算法提出了改进需求。Li等[22,81-83]提出了一种VMM算法用于显著提升叶片类复杂零件匹配精度,其基本思想是将目标函数定义为从每个测量点到设计模型的最近距离的方差,并通过将平均距离项合并到目标函数中来考虑测量缺陷。实验结果表明:该方法的匹配误差由传统ICP算法、TDM算法的0.045 mm和0.052 mm降低至0.011 mm,如图9所示,其中内部黑线为设计模型,外部线为测量点截面,po为测量点不完整度。

图9 截面色谱[83]Fig.9 Section chromatogram[83]

3 加工轨迹自适应规划

叶片类复杂零件机器人自适应加工主要以机器人进给速度或加工对象的几何形状为调整目标,其研究重点关注加工轨迹智能规划。因此,合理而有效的轨迹规划方法直接决定了叶片加工的可行性以及加工质量和效率。

3.1 叶片砂带磨抛轨迹规划

国内外学者对叶片类自由曲面的砂带磨抛加工轨迹规划技术进行了大量研究。砂带磨抛加工中,最重要的是要保证接触轮与工件曲面局部贴合,因此曲面曲率是磨抛路径生成的主要因素之一[35, 84]。现有文献利用自由曲面的最小主曲率方向与砂带接触轮轴线方向重合的方式,或基于接触轮曲率特征,应用无干涉原则、有效空间原则以及切宽最大原则来进行轨迹规划,或根据曲线当前位置的曲率特性进行基于曲率的最大速度限定,并分别开展相关试验研究,提高了磨抛效率和加工质量。

针对航空叶片砂带磨抛加工中部分区域误差可能超过设计允差进而形成误差区域这一显著问题,Yang等[85]提出了一种路径规划方法用于精确确定叶片表面误差区域。该方法首先构建不规则误差区域的磨抛曲线,然后确定磨抛加工的初始轮路径和最后路径,最后确定磨抛轮的轨迹位置。Wang等[86]从动力学角度开展了对六轴数控砂带磨抛叶片进给速率优化的研究,发现旋转角度和运动坐标程序可直接用于后置处理。Huang等[87]提出了一种基于加工精度控制的轨迹规划方法来提高自由曲面的砂带磨抛效率和精度,同时提出了一种避免接触轮与工件干涉的接触轮尺寸优化方法。在具体的曲面路径算法上,大部分已有成果多是把曲面的法曲率看作一个接触运动的几何约束条件,在满足该约束条件的情况下,才能正确地磨抛工件。由此容易导致在叶片前后缘曲率变化较大处,磨抛点密度低,进而出现弦高误差超差情况,产生过切现象,影响加工质量。

3.2 机器人磨抛轨迹自适应规划

复杂零件机器人加工轨迹规划类似于移动机器人在复杂环境中寻找一条从起始状态到目标状态的无碰撞路径,规划方法需适应复杂零件特征区域形状与尺寸不确定情形。早在2002年叶片机器人磨抛技术兴起时,Huang等[88]开发出一种结合自适应路径生成的被动柔顺工具(PCT),用于解决传统计算机刀路生成方法在加工表面质量和尺寸精度方面的不足。如图10所示,为了实现所需的叶片轮廓平滑度,对自适应规划的刀路角度进行了微调,以去除叶片钎焊区和非钎焊区之间的过渡线,最终实现了平滑的翼型轮廓。实际上,利用机器人实现复杂零件高效精密加工的另一个目的在于如何通过刀路规划来尽可能覆盖整个加工表面。为解决此问题,Chaves-Jacob等[89]利用摆线、黑桃和三角等三种基本的图形模式对刀具路径进行优化,显著改善了刀具的磨损和表面覆盖率,并有效提高复杂零件的抛光表面质量。然而由于抛光轨迹是复杂的并且需要重复多次,因此加工效率无法得到保证。

图10 机器人路径优化以去除横向过渡线[88]Fig.10 Robot path optimization for removing transverse transition lines[88]

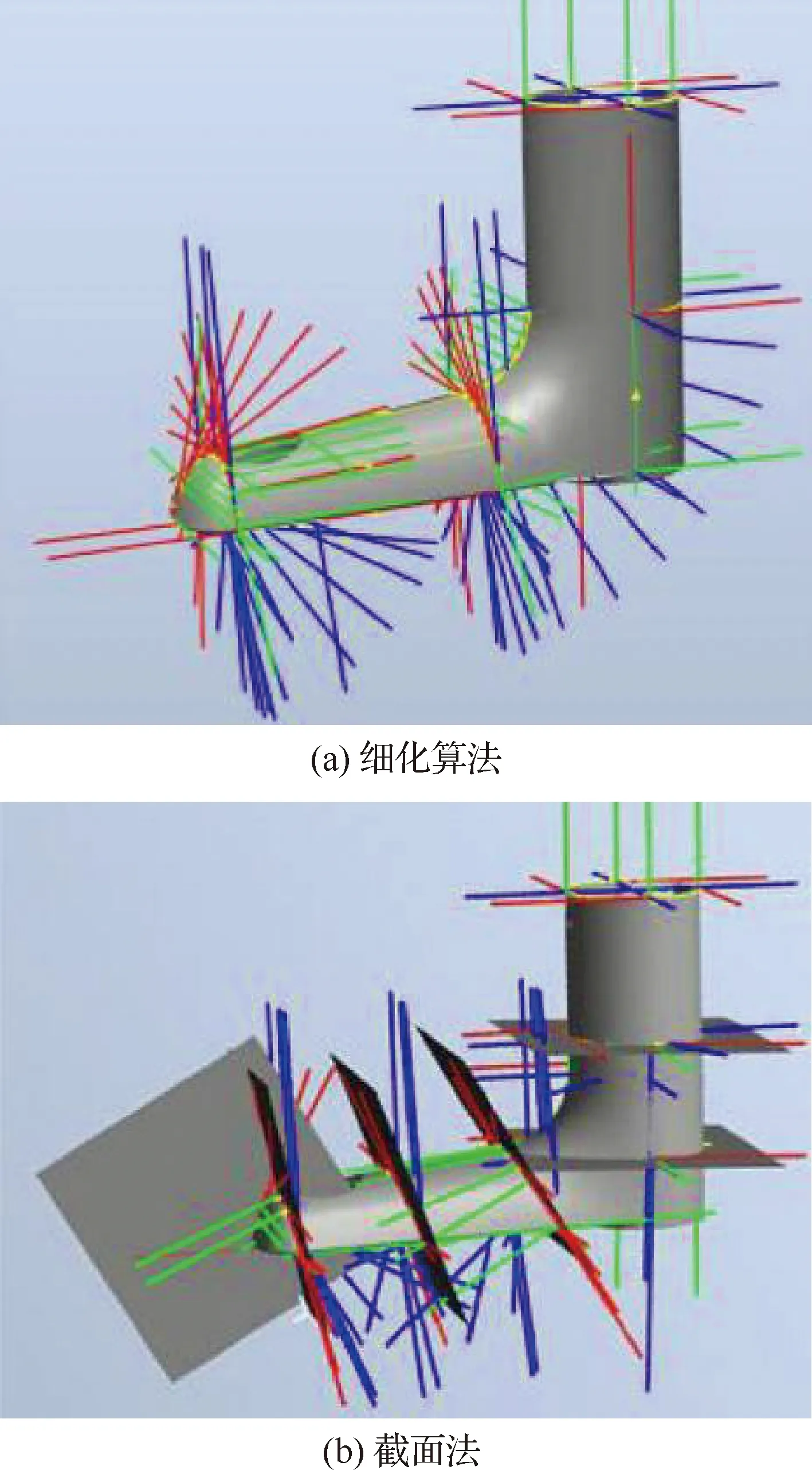

通过考虑砂带磨抛时柔性接触和宽行加工的两个优点,结合经典的截面法和优化后的步长计算方法,Wang和Yun[20]提出了一种新的机器人砂带磨抛路径规划算法。该方法对于曲率较小的局部表面,相邻刀位点之间的曲线长度变长以保证加工效率,而对于曲率较大的局部区域,曲线长度变短以确保加工精度。通过组合笛卡尔空间样条曲线和关节空间B样条曲线,Liu等[90]提出了一种时间最优、Jerk连续的机器人轨迹规划方法,获得了高平滑的跟踪性能。Zhou等[91]的最新研究表明,使用一种时变等压面(TVIS)方法用于虚拟机器人磨抛时产生的恒力,通过构造TVIS网格来替换弱刚性工件的原始几何形状,可以智能规划磨抛路径。该方法通过三组加工实验,对工件类型和加工工艺显示出较好鲁棒性。基于细化算法,Ma等[92]提出了一种针对复杂表面机器人砂带磨抛的路径规划方法。如图11所示,该方法通过三个步骤分别求解机器人的磨抛位置和方向,并以水龙头为研究对象开展仿真和实验验证,表面粗糙度值达到0.086 μm,能有效避免“过切”风险。

图11 基于不同方法的水龙头目标点生成仿真[92]Fig.11 Target points simulation with faucet generated by different methods[92]

现有机器人加工轨迹规划方法主要是基于现有模型的刀位点数据或商业CAD/CAM软件包,其研究普遍将轨迹规划视为一个简单的几何问题,缺少对机器人加工中动力学的考量,从而影响加工精度[93]。与刚性机床不同,具有柔性接触的机器人砂带磨抛加工可能会导致加工精度产生偏差,同时影响加工效率。尤其针对薄壁叶片磨抛加工,关于法曲率对叶片进排气边缘磨抛路径的工艺要求暂未进行深入研究。早期文献[94]提出利用如图12所示的曲率梳来表征叶片前后缘曲率大部位的磨抛路径,并建议使用较长的离散时间以解决叶片边缘光滑连续的机器人磨抛加工,而使用较小的离散时间来提升叶片加工效率。

图12 叶片机器人磨抛路径曲线的曲率梳图[94]Fig.12 Curvature comb plot of blisk robotic grinding path curve[94]

最近,Lv等[16]通过考虑加工弹性变形和曲率变化的综合影响,提出了一种适合叶片前后缘机器人砂带磨抛加工的轨迹规划算法。该算法主要分为三个步骤:首先,输入工件与接触轮的材料物理特性参数、工艺参数以及刀具几何参数;其次,开发基于材料去除廓形(MRP)模型的等残留高度算法和改进的等弦高误差算法,以分别生成刀具路径和磨抛点,前者充分考虑弹性变形的影响,可以根据工艺参数的变化进行合理的路径间隔规划,而后者可以自适应地增加曲率变化较大的路径上的磨抛点,防止出现“过切”现象;最后,基于OpenCASCADE生成加工轨迹规划软件,根据磨抛点数据生成机器人的操作指令,并通过仿真和实验验证了所提出的自适应机器人砂带磨抛轨迹规划算法的可行性,分别如图13和图14所示。

图13 改进前后轨迹规划仿真结果对比[16]Fig.13 Comparison of trajectory planning results before and after improvement[16]

图14 基于不同轨迹规划算法的叶片前后缘磨抛效果[16]Fig.14 Grinding effects at blade leading and trailing edges by different trajectory planning algorithms[16]

4 柔顺力精密控制

接触力是实现余量控制的有效手段,其精密控制是发挥机器人高性能加工能力的关键[95]。目前,主要通过外部机构或传感器来感知并控制接触力,从而获得理想的加工表面质量和型面精度。接触力控制可分为主动柔顺力控制和被动柔顺力控制[96]。

4.1 主动柔顺力控制

主动柔顺力控制主要依靠外部多维力传感器来实现对加工过程的精确力控制。目前,大量的主动力控制研究从不同角度对未知环境进行力估计,主要分为传统控制算法和现代智能控制算法。前者主要包含PID控制、阻抗控制、力位混合控制、自适应控制等[42,96-98];后者主要包含模糊控制、模糊PID控制、神经网络控制、遗传算法控制、导纳控制等[39, 99]。

在传统控制算法方面:Duan等[100]针对机器人外部加工环境的不确定性提出了一种自适应变阻抗控制方法,通过在线调整阻抗参数来获得期望力和预计加工效果。Chaudhary等[101]在一个6自由度的PUMA机器人上构造了一个ANFISI -PD +I模型,通过力位混合控制策略可以减少外部环境扰动。Kong等[102]通过仿真动态环境的复杂特性设计了优化的PID控制器,使液压驱动单元获得了更好的力控性能。

在现代智能控制算法方面:Chen等[103]对比分析了开环和模糊PID控制算法,提出了一种模糊滑模控制方法,减小了振荡周期,达到预期的控制效果。Khalick Mohammad等[104]采用神经网络(NNW)和遗传算法(GA)对性能参数进行了优化和预测,实现了材料精确去除。Lee 和 Newman[105]采用混合导纳位置控制算法将约束运动空间划分为两个正交的子空间,实现了柔性控制。

传统控制算法实现容易,效果较好,广泛应用于机器人磨抛加工过程中,但对于复杂未知场景控制效果不佳;现代智能控制算法操作过程简单,不局限于加工环境,具有较高的估计精度,但离实际应用还有一定的发展空间。表3列举了近年来力控制算法在复杂零件机器人磨抛加工中的应用情况[39,106-109]。

表3 不同主动力控制算法对比[39,106-109]Table 3 Comparison of different force control algorithms[39,106-109]

虽然目前尚无针对复杂零件机器人磨抛力控精度的相关标准或准则,但可以看出,不同对象所需要的力精密控制精度的目标值各异。特别地,对于航空发动机叶片小余量去除,其力控精度普遍要求不高于1 N,已公开报道的刚柔耦合的全数字式力控砂带磨抛单元的打磨力控精度能达到±0.5 N[110]。刘树生[111]认为对于R0.1 mm 级的进排气边磨削成型和抛光,接触力可能会小于2 N,考虑到磨削质量,接触力的分辨率不会高于0.5 N,最好能控制在0.1 N 级别,这对现有的力控传感器和砂带机构导向装置提出了极大挑战。

4.2 被动柔顺力控制

被动柔顺力控制主要借助于安装在机器人末端或者接触空间上具有柔顺功能的设备来实现过程力的被动调节控制。根据其功能主要分为两类:柔顺法兰和柔顺磨抛装置。这两种装置都具有补偿位置误差、型面跟踪、吸收振动能量等优势,能够避免机器人本体运动误差所造成的干扰,在叶片类复杂零件机器人精密磨抛加工领域得到广泛应用。

美国 MIT Draper 实验室[112]率先设计了一种被动柔顺装置(Remote Center Compliance),在一定范围内能够进行被动柔顺控制。奥地利的FerRobotics Compliant Robot Technology GmbH 公司开发了一款柔顺法兰ACF(图15(a)),通过安装在机器人末端能够实现柔顺打磨。但这种方式需要与打磨头高度精密结合,因此后来又研发出了集被动柔顺功能与自动磨抛功能于一体的AOK(图15(b)),适用于风电叶片、高铁白车身、电动客车等大型零部件的加工。此外,该公司还设计了一种ABG被动柔顺磨抛机(图15(c)),通过实时调整接触轮的位置来在线精准控制过程力,尤其适用于叶片进出气边等特殊部位的加工。虽然FerRobotics等公司的被动柔顺装置已经发展较为成熟,并且成功应用于机器人加工中,但是针对机器人加工过程中的振动抑制、型面精度控制等问题没有深入研究。因此,Lin等[113]建立了一个包含柔顺法兰和电子压力调节器的被动柔顺控制系统,通过采用阻抗控制使系统具有更好的响应性能和稳定性。华中科技大学赵源[114]设计了针对可调距螺旋桨的被动柔顺机构(图16),并且基于相位整定增益设计了NPD 控制器,通过采用阻抗控制算法提高了系统抗干扰能力和稳定性。Chen等[24-25]设计了一种应用于机器人磨抛加工叶盘的新型被动柔顺机构(图17),集成了两种新型的涡流阻尼器,能够改善动力学性能并抑制振动。通过采用力位混合控制算法(图18),机器人磨抛叶盘的过程力波动从8 N减小到1 N,实现了机器人加工的动态力波动≤1 N,平均表面粗糙度从0.535 μm减小到0.194 μm。图19为叶盘机器人磨抛加工效果对比。可以看出采用所设计的被动柔顺机构及对应的被动力控制方法后,叶盘表面的加工振纹消失,表面光滑柔顺,能够满足加工需求。

图15 奥地利FerRobotics的被动柔顺装置Fig.15 Passive compliant control mechanisms of FerRobotics Company

图16 针对可调距螺旋桨的被动柔顺机构[114]Fig.16 Passive compliant control mechanism of controllable pitch propeller[114]

图17 应用于叶盘加工的被动柔顺装置[24]Fig.17 Passive compliant control mechanisms applied to blisk polishing[24]

图18 被动柔顺力控制算法[25]Fig.18 Passive compliant control force algorithm[25]

图19 机器人磨抛加工叶盘效果对比[25]Fig.19 Comparison of effect by robotic polishing of blisk[25]

5 叶片机器人磨抛工程应用

5.1 汽轮机叶片磨抛加工

以无锡透平叶片有限公司为代表的叶片制造企业是国内率先将机器人技术应用到汽轮机叶片磨抛加工生产中的骨干企业。图20为长度740 mm 的某型核电叶片机器人砂带磨抛现场。加工采用ABB IRB6650S-125/3.5工业机器人,其末端负载125 kg,工作范围3.5 m,重复定位精度0.11 mm;叶片粗磨和精磨分别使用磨粒粒度P120和P240的陶瓷砂带,抛光采用尼龙带;大、小接触轮的线速度分别为18.3 m/s和5.6 m/s,接触轮支撑气缸压力设置为0.15 MPa。加工完成后,分别测量叶片的轮廓精度和表面粗糙度,用于评价叶片整体加工效果。检测结果表明(图21[22]和图22[22]):加工后的叶片型面轮廓均处于叶片加工所要求的公差带(±0.19 mm)范围内;叶片平均表面粗糙度0.287,远低于工艺要求的0.8。不同型号汽轮机叶片机器人砂带磨抛效果如图23[61]所示,3种不同的叶片磨抛方式效果对比见表4[61]。

图20 汽轮机叶片机器人砂带磨抛现场[22]Fig.20 Robotic belt grinding of steam turbine blade[22]

图21 基于三坐标测量机的叶片型面检测[22]Fig.21 Profile inspection using CMM[22]

图22 叶片表面粗糙度检测点[22]Fig.22 Point layout for roughness inspection[22]

图23 不同型号汽轮机叶片机器人砂带磨抛效果[61]Fig.23 Grinding effects of different types of steam turbine blades[61]

表4 汽轮机叶片不同磨抛方式效果对比[61]

5.2 发动机叶片磨抛加工

图24为某型航空发动机压气机叶片机器人砂带磨抛现场[115]。加工采用ABB IRB4400-60/1.96型工业机器人,其末端负载60 kg,工作范围1.96 m,重复定位精度0.19 mm;砂带(型号GXK51-P)平均磨粒尺寸80 μm;接触轮线速度12.56 m/s,工件进给速度60 mm/s。加工前后的叶片表面形貌如图25所示,其内外弧面平均轮廓精度±0.15 mm,平均表面粗糙度0.32(图26),满足该叶片加工需求。同时,对比人工磨抛,机器人磨抛加工效率提高50%以上。

图24 某型压气机叶片机器人砂带磨抛现场[115]Fig.24 Robotic belt grinding of compressor blade[115]

图25 叶片机器人砂带磨抛前后磨抛效果对比[55]Fig.25 Comparison of grinding effects before and after robotic belt grinding of blade[55]

图26 叶片加工后内外弧面表面粗糙度对比[55]Fig.26 Surface roughness of concave and convex of aero-engine blade[55]

进一步对某型发动机叶片前后缘进行机器人砂带磨抛加工。加工采用ABB IRB6700-200/2.6型工业机器人,其末端负载200 kg,工作范围2.6 m, 重复定位精度0.05 mm;叶片尺寸200 mm×120 mm×75 mm,其材料为TC4钛合金;砂带磨粒材质为3M 384F AA-240氧化铝陶瓷,磨粒粒度P240;加工采用如图27所示的变过程参数策略,接触轮线速度12.56 m/s,叶片内外弧面的进给速度20 mm/s,预设法向力20 N,叶片前后缘的进给速度40 mm/s,预设法向力7 N。

图27 叶片机器人砂带磨抛变过程参数策略[16]Fig.27 Variable process parameter strategy for robotic belt grinding of complex blade[16]

加工后的叶片前缘和后缘的平均轮廓精度误差分别为0.031 9 mm和0.034 2 mm(图28),平均值为0.033 mm,远小于叶片所允许的0.08 mm公差范围;与文献[15]报道的0.058 mm相比,加工轮廓精度提升42.9%。

图28 机器人砂带磨抛后叶片3条截面的型面误差[16]Fig.28 Blade profile errors on three sections after robotic belt grinding[16]

6 未来研究方向

1) 方向1:叶片特殊部位一体化磨抛加工

当前已公开的叶片机器人磨抛文献主要是针对叶片内外弧面以及前后缘进行余量精密去除[16, 25, 108]。实际上,叶片除了内外弧面和前后缘,还有榫头R转角、榫头底座等特殊部位,对于尺寸较大的叶片甚至会在其内外弧面的中部设计阻尼凸台以增强刚性并防止颤振。徐小虎[115]突破多项机器人磨抛关键技术,理论上某型压气机叶片加工表面覆盖率可达到90%以上,但仍存在无法加工的部位需要后续人工辅助完成。因此,根据叶片特有的曲面特性,如何在尽可能减少装夹次数的前提下通过集成不同的加工工具完成叶片特殊部位的一体化机器人磨抛加工,提升叶片加工表面覆盖率是后续仍需解决的问题之一。

2) 方向2:叶片机器人磨抛颤振机理及控制

现有的关于机器人加工颤振文献主要围绕机器人铣削展开[116-119],而较少关注机器人磨抛。实际上,对于磨抛加工余量分配不均匀的叶片,如航空发动机精锻叶片,由于前后缘加工余量分配不均以及加工带宽过窄,叶片边缘区域可能出现“空跑现象”和受力不均加剧磨抛颤振(与机器人-夹具-叶片系统刚度亦有关)。虽然现有的主动力控制策略能有效保持加工过程力稳定,但在加工起始和结束阶段仍不可避免带来振动,影响加工质量[120-121]。因此,如何将机器人依赖于位姿的刚性关系与磨抛过程中的颤振抑制相结合,通过加工系统刚性优化、加工过程参数优化以及加工路径顺应等手段,实现薄壁叶片机器人磨抛加工颤振抑制仍值得深入研究。

3) 方向3:叶片机器人磨抛表面完整性控制

当前对于叶片机器人磨抛加工效果的评价多关注于加工后的表面粗糙度和轮廓精度[43, 108],而对于加工表面完整性的研究较少,仅有的文献来源于Wang等[26]对镍基合金机器人砂带磨抛的综合性分析。实际上,为了提升机器人磨抛加工后的表面完整性,需要综合分析机器人-刀具-工件之间的交互机理[122]。一方面,精确控制机器人磨抛过程中的材料去除量是柔性加工中的一项公开难题,其核心是材料去除率建模[28, 120, 123-124]。另一方面,机器人磨抛加工中的变形、温升、刀具磨损亦被认为是引起加工精度偏差,进而影响加工表面质量的重要因素[125-128]。因此,如何从宏微观层面探究叶片机器人磨抛加工后的表面完整性问题值得深入分析。

4) 方向4:叶片机器人增减材混合制造工艺。

在使用机器人进行复杂零件加工时,组合两种及以上工艺步骤是发挥机器人高柔性和大操作空间特点的基础[18]。叶片损伤修复技术旨在通过增材和减材相结合的技术手段,实现损伤叶片的修复再制造,且修复后叶片的机械物理性能,如抗拉强度和疲劳强度不低于母材,能有效延长叶片服役周期[129]。目前航空工业、Chromalloy、MTU等公司已初步开展相关技术研究,但仍然面临“缺陷识别难、修复工艺难、磨抛智能化难”等难题。如何创新现有加工手段,开发基于机器人的叶片修复/磨抛一体化智能加工系统,实现叶片增减材混合型加工制造是降低发动机全生命周期成本的关键,值得进一步探究。

7 结 论

面向机器人加工的动力制造产业发展是顺应国家形势的高端制造。虽然近年来国内外在诸如机器人加工系统精确标定、测量点云高效匹配、加工轨迹自适应规划,以及柔顺力精密控制等工艺技术方面取得重要进展,但研究仍处于探索阶段,已开展的各类复杂叶片机器人磨抛加工也仅停留在工程验证阶段,尚未形成规模产业应用。究其原因,叶片机器人磨抛加工技术涉及多学科交叉融合,一方面亟待加强基础理论研究,突破现有工艺技术在材料、加工原理、质量保障等方面的瓶颈;另一方面需要注重核心技术攻关,掌握成套工艺方法,研发智能化加工装备,确实提升复杂叶片加工效率与品质,实现叶片类复杂曲面零件的智能制造。

致 谢

感谢武汉理工大学汽车工程学院研究生吕远健、彭真在全文撰写过程中所提供的帮助。