金属微滴水平喷射关键参数调控机制及试验

2021-12-02黄杰光齐乐华罗俊

黄杰光,齐乐华,罗俊

西北工业大学 机电学院,西安 710072

空间在轨增材制造技术是一种由地基(For Space)[1]转向太空(In Space)的高效、可靠、低成本的空间制造技术[2],可原位应急制造或修复受损零部件、电子电路、工具及专用功能结构件等,甚至是按需建造空间应用设施(如伴飞卫星、探测卫星等),以应对航天器发生故障、工具损毁遗失等紧急情况或应急释放特殊探测器,保障深空探索或星际航行过程中宇航员的生命安全及飞行等任务的顺利开展。作为中国2020年宇航领域十大科学问题和技术难题之一,空间在轨增材制造技术被以美国、欧盟、俄罗斯为代表的各航天强国认为是提升人类太空活动能力、保障地外基地建设和深空探索任务的战略性关键技术之一,逐渐成为国际航天领域的新研究热点[3-4]。以美国国家航空航天局(NASA)、欧洲航天局(ESA)及中国科学院为代表的相关科研机构相继开发了面向太空的熔融沉积技术(FDM)[5]、电子束三维自由成型技术(EBF3)[6-7]、基于气流辅助粉末沉积的激光选区熔化技术(SLM)[8]、激光金属熔丝技术以及陶瓷立体光刻技术[3],目前仅FDM实现了高分子材料简单零件的在轨成型。

研究表明为适应空间微重力、高真空、温度交变、强辐射、远离地球(补给费时耗资)等综合复杂环境,要求空间制造技术及其设备具有精度高、功能多、体积小、重量轻、功耗低、省材料、低释放、可回收等特性[2-3]。面向这一需求,西北工业大学齐乐华教授团队[9-10]提出了微重力环境均匀金属微滴喷射3D打印技术。微滴喷射3D打印技术[11-12]为一种非接触式增材制造工艺,具有广泛的材料适应性(包括焊料[13]、铝[14]、铜[15]、金[16]等),成型设备体积及重量小,广泛应用于复杂微小结构件制备[17]、电子封装[18]、微传感机电系统[19-20]一体化成型等领域,特别是因其无需专用设备及打印耗材,最小成形微元(熔滴)运动轨迹可控,非常适合太空增材制造。

但由于地面环境重力场强度不同于空间微重力环境,现有微滴喷射3D打印工艺无法直接列装于空间环境,若要实现其在外太空环境的应用,就需要明晰其在微重力环境下的成型工艺。理论上,微重力环境是唯一可以消除重力影响探究微重力成型工艺的实验条件[21]。但受限于有限的机组时间、高昂的发射成本、复杂的实验设计及狭小的活动空间等,周期漫长的工艺探究实验很难在空间站长时进行。同MSFC(Marshall Space Flight Center)[22]对微重力FDM技术的研究,第1阶段主要通过将成型设备翻转至垂直状态打印零部件,以此完成一些初步应用测试研究,为下一阶段的微重力实验奠定基础。

因此对于微滴喷射3D打印技术,充分的地基重力效应测试研究必不可少。在开发初期,Huang等[9]通过水平喷射金属熔滴,利用电场平衡熔滴重力,在垂直壁面水平成形出立柱及弯曲壁面结构,以模仿微重力下的成形过程,但由于喷射不稳定等原因,成形特征表面较粗糙。因此首要解决的是水平喷射不稳定这一技术难题,为深入研究熔滴喷射及沉积过程的重力影响规律奠定基础。

熔滴水平喷射过程中,导致喷射不稳定的因素主要有因氧化或喷嘴缺陷导致的毛细不稳定性[23-24]及因驱动载荷与流场不匹配导致的射流不稳定。当喷射环境无氧(氧含量<1×10-6)且喷嘴边缘无加工缺陷时,喷射的稳定性则主要取决于喷射驱动特性。本文所述微滴水平喷射技术选用常见的压电式驱动[25-26],即利用叠层压电陶瓷的压电特性产生的微小振动驱动激振杆强迫射流断裂,断裂射流在表面张力作用下形成熔滴。不同的振动模式下流体动力学行为各不相同,故熔滴的喷射行为主要取决于压电陶瓷的激振特性。其关键是利用压电陶瓷的压电响应特性调节激振杆的运动行程,从而操控熔体流体力学行为,使得射流按照一定的规律断裂,形成稳定喷射的均匀金属熔滴。

本文旨在通过理论分析微滴喷射调控参数与喷射行为的映射关系,试验研究喷头压电激振特性,调控喷射参数,从而实现金属熔滴的按需水平稳定喷射,得到均匀金属微滴,以满足垂直壁面金属结构特征的直接成型,为空间微滴喷射3D打印成形过程的地基研究奠定基础。

1 试验装置及方法

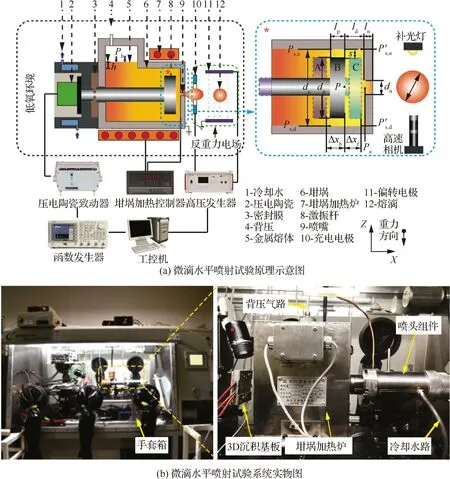

图1(a)为自行研发的压电式金属微滴水平喷射试验原理示意图,该系统主要由函数发生器(Tektronix,AFG3022C,America)、压电陶瓷(Coremorrow,160VS12,China)、坩埚及坩埚加热器、反重力电场组成。压电陶瓷嵌入在冷却循环水套内,坩埚内腔与压电陶瓷间采用自制的耐高温动载荷密封膜片密封,反重力电场由熔滴充电电场及偏转电场组合而成。试验装置工作过程如下:首先,由函数发生器产生喷射信号,喷射信号经压电致动器放大后驱动压电陶瓷产生周期性振动;然后,振动机械能通过激振杆传递至金属熔体,熔体在激振杆前端与坩埚内壁形成的环形狭缝中形成层流;最后,金属熔体流经喷嘴呈射流喷出,射流在毛细力及压电扰动共同作用下形成熔滴,与此同时熔滴被充上皮库级负电荷,带电熔滴在偏转电场电场力的作用下自身重力作用被抵消[9]。

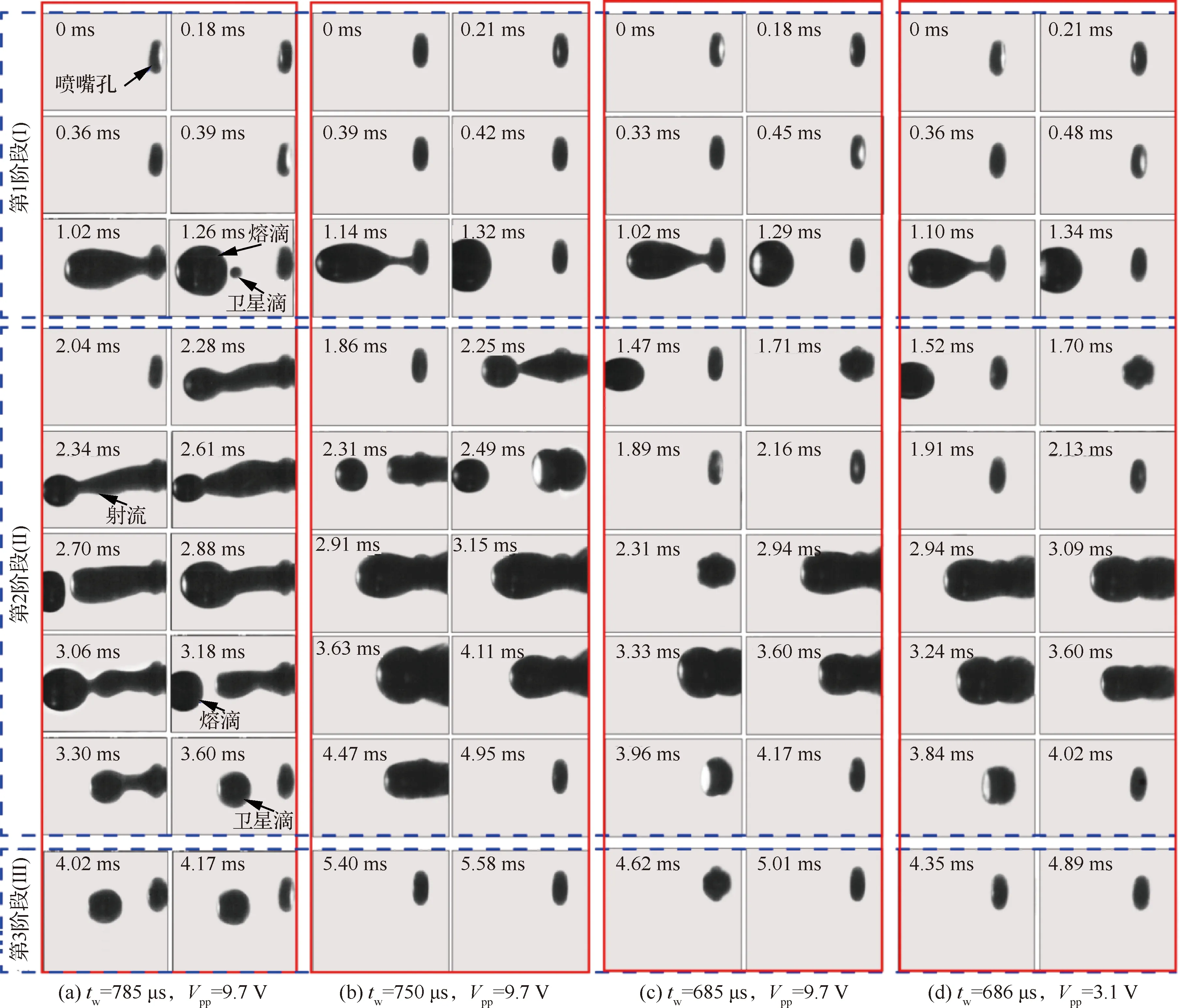

试验时,为避免金属熔体被氧化,将喷射装置置于高纯氩气环境(手套箱,如图1(b)所示)中。通过调制喷射信号脉宽及幅值等参数,使得喷射装置水平稳定喷射大小均匀的金属熔滴。为研究熔滴水平喷射不稳定形成机制,采用高速摄像监测系统(I-Speed 220)拍摄熔滴喷射动态过程,得到熔滴喷射过程瞬时序列照片。为分析喷射信号对喷射过程的影响规律,利用PDV100激光测振仪测量不同压电信号下的激振杆位移、速度特性。

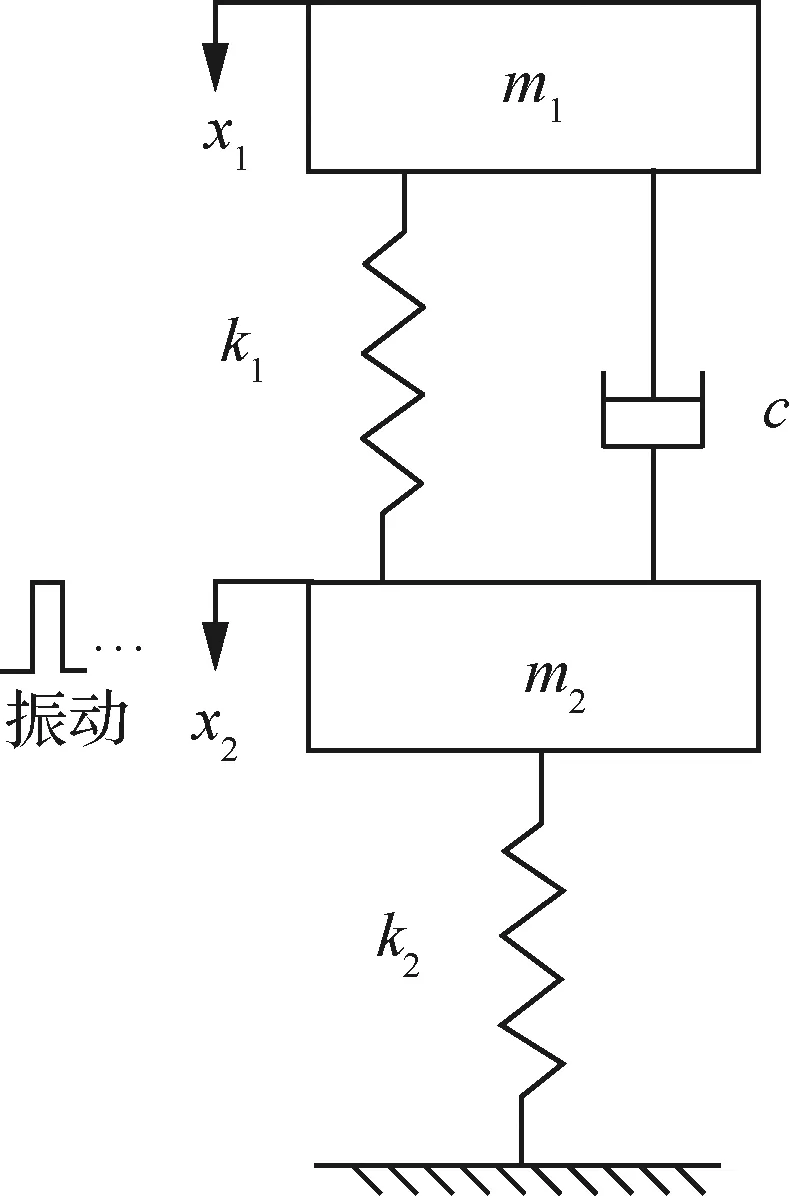

2 熔滴水平喷射数学模型

微滴水平喷射过程如图1(a)所示,其中P′s,u和P′s,d分别为激振杆前端处于位置C时的侧隙顶点和最低点压力。当压电陶瓷未触发时,激振杆处于静止状态(位置B);当压电陶瓷被触发后(上升沿),激振杆向前运动(位置C),推动金属熔体产生射流;随后触发信号经过下降沿回到低电平状态,激振杆后退(位置A),射流缩颈形成熔滴,激振杆停止运动(位置B)。

图1 压电式金属微滴水平喷射试验原理示意图及系统实物图Fig.1 Schematic of experimental principle and system physical map of metal droplets horizontal ejection driven by piezoelectric ceramics

为明确熔滴水平喷射调控参数及其映射关系,需建立喷射过程数学模型。由于喷射过程极快(0.1 ms级),金属熔体可压缩性较小且喷射过程雷诺数Re<2 300。为此做出以下假设:① 喷 射过程绝热;② 喷射过程流场为不可压缩层流。

熔滴水平喷射物理模型如图1(a)局部放大图所示,Pb为背压,h为坩埚竖直部分金属熔体液高,Ps,u为激振杆侧隙顶点压力,Ps,d为激振杆侧隙最低点压力,P为激振杆对熔体的推动压力,dc为坩埚水平部分内径,dp和lp分别为激振杆前端凸台直径及高,s为激振杆前端凸台侧隙,ld为激振杆前端距喷嘴的距离,ln和dn分别为喷嘴流道长度和直径,xf和xb分别为激振杆前进位移(位置B→位置C)和后退位移(位置B→位置A),Po为喷嘴出口压力。喷射过程激振杆侧隙流量Qs的计算公式[27]为

(1)

式中:vp为激振杆运动速度;μ为金属熔体的动力黏度;ΔPs为激振杆侧隙压差,当激振杆向前运动时取正后退时取负。激振杆前端处于位置B时,由于横向坩埚水平放置,在侧缝内熔体重力产生的静压呈梯度变化,有

Ps,u=Pb+ρgh

(2)

Ps,d=Pb+ρg(h+dc/2)

(3)

式中:ρ和g分别为金属熔体的密度和重力加速度。由式(2)、式(3)可知,侧隙前端压力从底部到顶部由Ps,d变化到Ps,u,即侧隙前端压力Ps可近似为

Ps=Pb+ρg(h+dc/4)

(4)

当激振杆前端处于位置C时,有

P′s,u=P′s,d=P

(5)

即

ΔPs=P-Pb-ρg(h+dc/4)

(6)

所用喷嘴流道长度与直径的比值(1≤ln/dn≤2)介于0.5~4.0,因此,可将喷嘴流道视为短孔[28]。故喷嘴出口流量Qn为

(7)

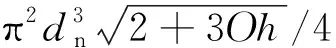

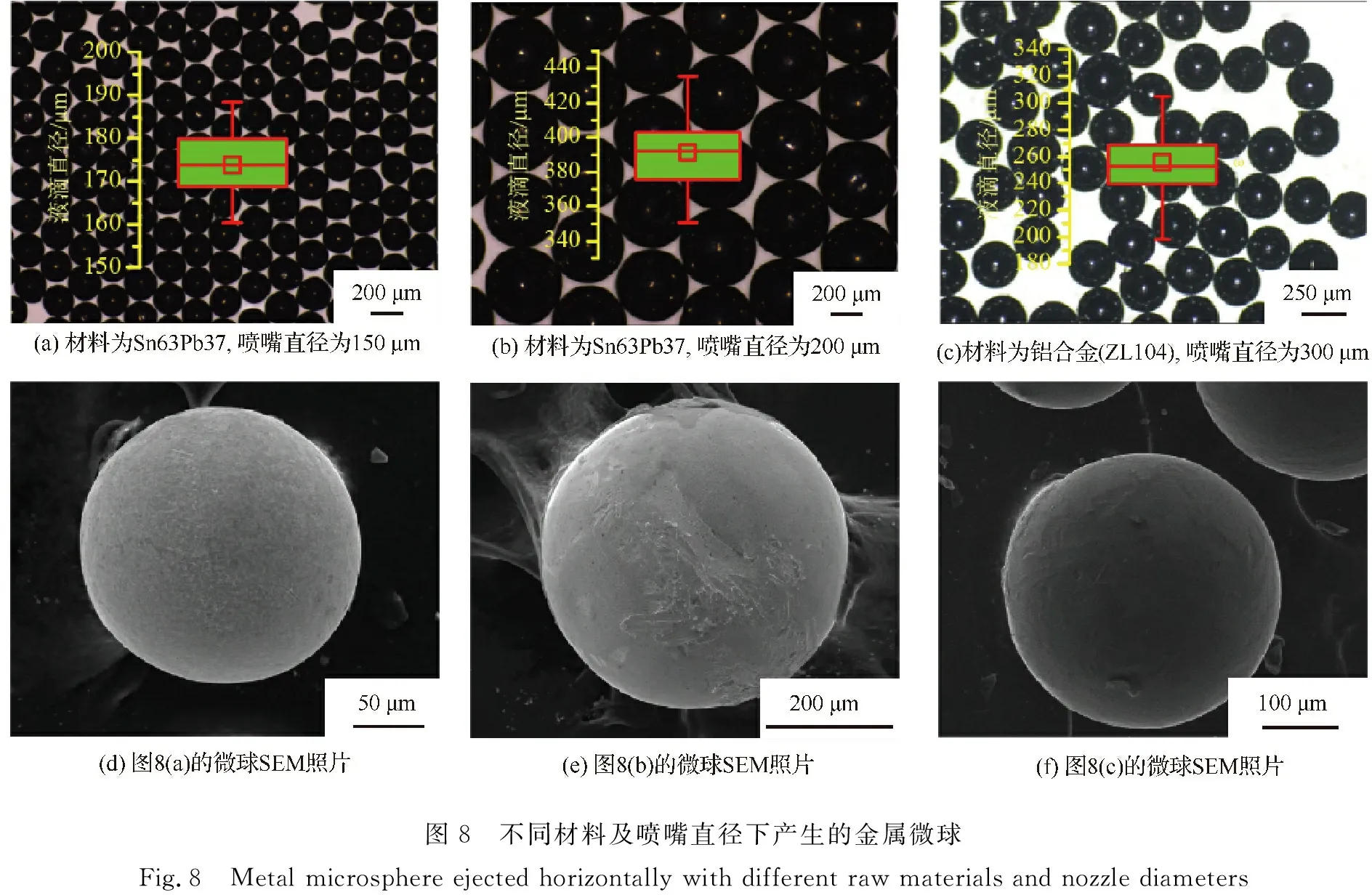

式中:K为喷嘴口节流流量系数;A为喷嘴口通流面积;m为与节流口长径比相关的指数,0.5 Po=Pb+P+ρg(h+dc/2) (8) 由于喷嘴出口气压即为环境表压(0 Pa),因此 ΔPn=Po-0=Pb+P+ρg(h+dc/2) (9) 激振杆挤压熔体过程中产生的流量Q可视为激振杆前端运动过程在坩埚内部引起的体积变化,故有 (10) 根据流量守恒,有 Q=Qs+Qn (11) 联立式(1)、式(6)、式(7)和式(9)~式(11)可得喷嘴喷射流量Qn。对喷嘴流量进行积分可得在幅值为Vpp、脉宽为tw的脉冲信号驱动下喷射出的熔体体积Vd为 (12) 为分析金属微滴水平喷射过程激振特性,以70 ℃低温合金(Ga-In)为试验材料(试验温度低,便于拍摄熔滴喷射过程),通过调制压电激振参数(驱动信号脉宽tw、幅值Vpp),分析不同喷射行为下的压电激振特性,明确熔滴喷射调控策略。 图2(a)所示喷射过程喷射频率为1 Hz,喷射信号脉宽为785 μs、幅值为9.7 V,一个喷射周期内产生多颗熔滴。一个喷射周期可分为3个阶段:第1阶段(Ⅰ),0~0.36 ms喷嘴处熔体表面有微小脉动产生,0.39~1.26 ms喷射产生单颗熔滴;第2阶段(Ⅱ),2.04~2.28 ms产生射流,2.28~2.70 ms射流缩颈形成第2颗熔滴,2.70~2.88 ms射流持续喷射,至3.18 ms连续产生第3颗较大熔滴,3.30~3.60 ms残余射流缩颈断裂形成卫星滴;第3阶段(Ⅲ)为震荡衰减阶段,喷嘴处熔体表面周期性隆起和回缩,直至动能完全耗散,4.02~4.17 ms为一个震荡周期(这里仅展示一个)。 图2(b)所示喷射过程喷射频率为1 Hz,喷射信号脉宽为750 μs、幅值为9.7 V,一个喷射周期内有卫星滴产生。喷射过程第1阶段及第3阶段与图2(a)所示喷射过程相似,但第2阶段射流明显较短,射流断裂后无大量熔体迅速补充,而是以较慢的速度外溢(2.91~3.15 ms),且尚未形成熔滴即开始收缩,这一阶段相比图2(a)熔体流量较小。由于熔体未能在第3阶段振动开始之前完全收缩,第3阶段与第2阶段的射流发生了融合。 图2(c)所示喷射过程喷射频率为1 Hz,喷射信号脉宽为685 μs、幅值为9.7 V,一个喷射周期内仅产生一颗熔滴。喷射过程第1阶段及第3阶段与图2(a)、图2(b)所示喷射过程相似,但第2阶段较图2(b)所示喷射流量更小,1.47~1.89 ms熔体尚未形成射流便回缩至喷头内部,2.16~4.17 ms熔体先外溢,随后回缩至喷头内部。 图2(d)所示喷射过程喷射频率为1 Hz,喷射信号脉宽为686 μs、幅值为3.1 V,与图2(c)所示喷射过程极为相近,一个喷射周期内仅产生一颗熔滴,所不同的是第2阶段熔体外溢悬挂液滴较小。 对比图2(a)、图2(b)和图2(c)所示喷射过程可知,相同工况下,喷射信号脉宽和幅值等参数对熔滴喷射行为具有显著影响。在相同幅值下,当脉宽过大(785 μs,图2(a))时一个喷射周期可产生多颗熔滴,当脉宽较大(750 μs,图2(b))时则产生卫星滴,仅当脉宽大小适宜(685 μs,图2(c))时才能确保一个喷射周期内仅产生一颗熔滴。对比图2(c)和图2(d)发现,相同脉宽下,取较小的幅值仍可以产生熔滴,但第2阶段产生的悬挂熔滴相对较小。由图2(a)~图2(d)所示4种喷射行为可知,单颗熔滴产生过程发生在第1阶段,不稳定的喷射主要发生在第2阶段,且第2阶段喷射过程对驱动信号较为敏感。 图2 不同激振信号参数下熔滴的水平喷射过程Fig.2 Horizontally ejecting processes of molten droplets with different excitation signal parameters 为进一步分析图2所示4种喷射行为的产生机制,分别测试了图2所示4种喷射过程中激振杆的振动特性,结果如图3所示。熔滴喷射过程中3个阶段分别与相应的激振杆振动特性曲线对应,表明不同的熔滴喷射行为由激振杆的振动特性决定。表1汇总了4种喷射行为中激振杆在第1阶段及第2阶段的行程,结果表明,幅值为9.7 V时第1阶段激振杆行程及最大振动速度均小于第2阶段,且均随脉宽的减小而增大。 激振杆振动特性取决于喷射装置激振模块的系统构成。图1所示喷射装置激振模块为两自由度质量-弹簧-阻尼系统,系统原理图如图4所示。系统运动方程为 k1(x2-x1)=f(t) (13) (14) 式中:m1和x1为激振杆的质量和位移;m2和x2为压电陶瓷的质量和位移;k1、k2分别为弹簧1、2的弹性系数;c为阻尼;f(t)为压电陶瓷激振函数,为不同型号压申陶瓷的固有物理属性。式(13)、式(14) 为二阶微分方程组,其通解的形式可以表示为 (15) 式中:a、B、C均为常数;ω1、ω2为振动频率;φ1、φ2为相位。 基于试验测试所得激振杆振动数据,利用最小二乘法求解式(15)中未知量的值,拟合结果如图5(幅值分别为0.5、1.5、2.5、4.0、6.0、8.0、9.0 V)和图6(脉宽分别为50、150、250、350、450、600、700 μs)所示。试验所得激振杆位移随时间的变化与式(15)吻合良好,表明式(15)可准确地描述喷射装置的系统特性。由图5、图6可知激振杆行程随喷射信号参数的变化规律如下:随着幅值或脉宽增大,激振杆行程均先增大后减小,这主要由压电陶瓷的物理属性决定。 图3 激振杆位移及速度特性Fig.3 Displacement and velocity characteristics of vibrating rod 表1 喷射过程激振杆行程Table 1 Moving distance of vibrating rod in ejecting process 图4 熔滴水平喷射装置激振模块系统原理图Fig.4 System schematic of vibrating module in droplet horizontal ejection setup 图5 不同激振信号幅值下激振杆位移随时间的变化及激振杆行程Fig.5 Variation of displacement of vibrating rod with time at different excitation signal amplitude and its effects on moving distance of vibrating rod 图6 不同激振信号脉宽下激振杆位移随时间的变化及激振杆行程Fig.6 Variation of displacement of vibrating rod with time for different excitation pulse width and its effects on moving distance of vibrating rod 由式(7)、式(12)、式(15)可知,在微滴喷射过程中熔滴大小取决于激振杆行程大小,熔滴初始喷射速度取决于射流速度,而射流速度则由激振杆振动时产生的压差所致。因此,可基于理论计算调制压电驱动信号改变熔滴喷射状态。如图7所示,熔滴初始速度随幅值、脉宽的增大而增大;而熔滴直径随驱动信号脉宽变化较为平缓,但随信号幅值的增大而减小。 图7 熔滴喷射初始状态随压电信号的变化Fig.7 Variation of droplet initial states with excitation signal of piezoelectric ceramic 熔滴稳定喷射是成功打印零部件的首要条件,其主要体现在:① 熔滴尺寸一致性较高;② 按 特定数控程序同步移动3D运动平台,熔滴能按照预定轨迹精确沉积,形成沉积图案或结构,其几何特征与CAD模型一致。 由此,通过精确调控压电驱动信号即可实现不同金属坯料及不同孔径喷嘴的稳定喷射,得到不同材质及尺寸的均匀金属微球,如图8所示。图8(a)、图8(b)分别为150、200 μm喷嘴产生的Sn 63 Pb37合金微球,其平均粒径分别为(173.8±7.3) μm (尺寸偏差为8.4%)和(391.1±20.6) μm (尺寸偏差为10.5%)。锡铅合金微球直径均大于喷嘴直径,且粒径较大时,尺寸偏差也较大。图8(c)为300 μm喷嘴产生的铝合金(ZL104)微球,其平均粒径为(255.1±21.2) μm (尺寸偏差为16.6%)。与锡铅合金微球不同,铝合金微球直径较喷嘴直径小,但尺寸偏差相对较大,这可能是由于铝易与喷嘴材料发生反应而堵塞喷嘴所致[23-24]。虽然不同喷射条件下熔滴的均匀度有所差别,但是其尺寸均匀度基本可以满足成型需求。图8(a)~图8(c)所示3种金属微球扫描电子显微镜(SEM)照片分别如图8(d)~图8(f)所示。3种金属微球中的球形度(由于测试过程中微球随机放置,不存在取向性,且对到微球不同横截面的轮廓,故此处用圆度近似球形度,取值越接近于1表示球形度越高)分别为0.978、0.986、0.985,可见所得微球具有较好的球形度,表明微滴水平喷射稳定性较好。 图8 不同材料及喷嘴直径下产生的金属微球Fig.8 Metal microsphere ejected horizontally with different raw materials and nozzle diameters 基于对喷射过程的调控,可实现均匀金属熔滴的水平按需稳定喷射。为进一步验证水平喷射稳定性,分别在垂直放置基体表面水平沉积了不同维度的金属结构特征,如图9所示。图9(a)、图9(b)、图9(c)分别为点阵特征、二维线和平面特征及倾斜立柱特征几何模型;图9(d)、图9(e)、图9(f)分别为其所对应的微滴水平沉积打印结果;通过对比模型与打印结果,分别从点特征、二维线与面特征、三维实体特征等不同打印维度验证熔滴喷射稳定性,若模型打印形貌与模型特征一致则表明熔滴喷射具有较好的稳定性。通过测量各几何模型的关键特征尺寸表明:打印点阵平均最大偏差为6.0%,平均最小偏差仅为2.9%;打印二维线和平面的最大偏差为10.0%,最小偏差为8.3%; 打印倾斜立柱的最大角度偏差为12.5%,最小偏差仅为0.5%。由图9(b)、图9(e)可知几何间的特征尺寸偏差,即整体发生平移(如2.0 mm→2.2 mm,1.5 mm→ 1.4/1.7 mm)来源于沉积基板的运动误差。图9(f)所示倾斜立柱沉积倾角偏差随倾角增大而大幅增大,由此可知大倾角特征(45°倾斜立柱)的尺寸偏差主要来源于熔滴因无支撑在惯性力作用下引起的轻微塌陷。如若不考虑其他因素引起的累积误差,可以认为成型件几何特征与CAD模型基本一致,进一步表明了熔滴水平喷射具有较好的稳定性。 图9 垂直基体表面熔滴水平喷射沉积特征Fig.9 Structures formed on surface of vertical substrate by horizontally ejected and deposited molten droplets 1) 结合理论分析与试验研究,建立了熔滴水平喷射流体及压电激振动力学模型,探究了熔滴喷射不稳定形成机制,明晰了不同喷射行为下的激振特性,揭示了熔滴水平稳定喷射调控规律。 2) 通过调制压电模块驱动信号,可调控熔滴水平喷射行为(单颗稳定喷射、伴有卫星滴或多颗熔滴的不稳定喷射)。喷嘴大小及熔体材料一定时,信号脉宽及幅值是影响喷射行为的关键参数。 3) 喷射过程熔体流体力学行为由激振杆的运动操控。随着幅值或脉宽增加,激振杆行程先增加后减小。通过压电信号调控激振杆的激振特性可调制熔滴直径及初始速度:熔滴直径随幅值增大而减小,但受脉宽影响不大;喷射速度与幅值及脉宽均正相关。 4) 采用自行研发的均匀金属微滴水平喷射装置得到了最小尺寸为(173.8±7.3) μm的锡铅合金微球及尺寸为(255.1±21.2) μm铝合金微球;在垂直壁面稳定喷射沉积打印了与设计模型一致的点阵、二维线和平面及倾斜立柱,最大几何偏差不超过12.5%,最小偏差仅为0.5%,表明熔滴水平喷射具有较好的稳定性。

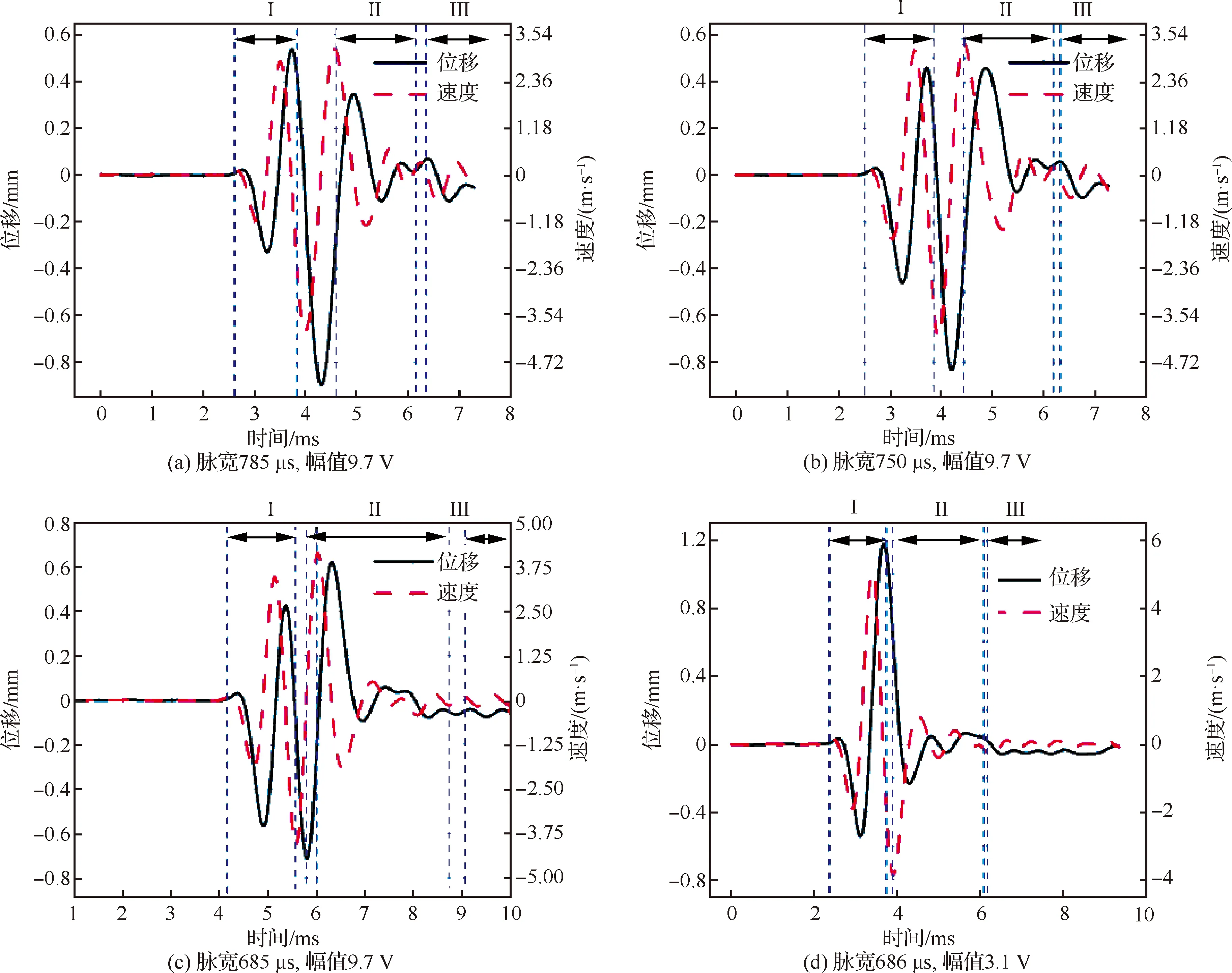

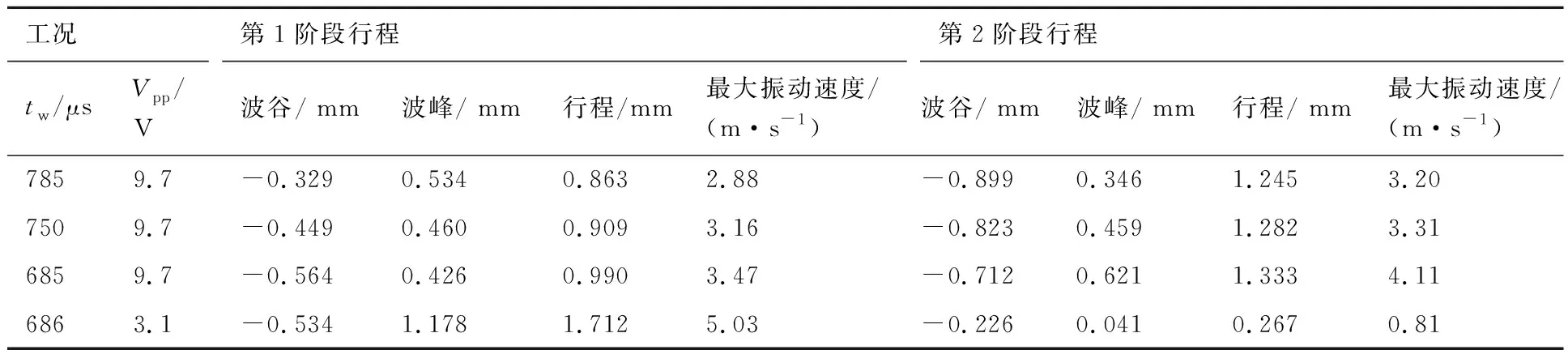

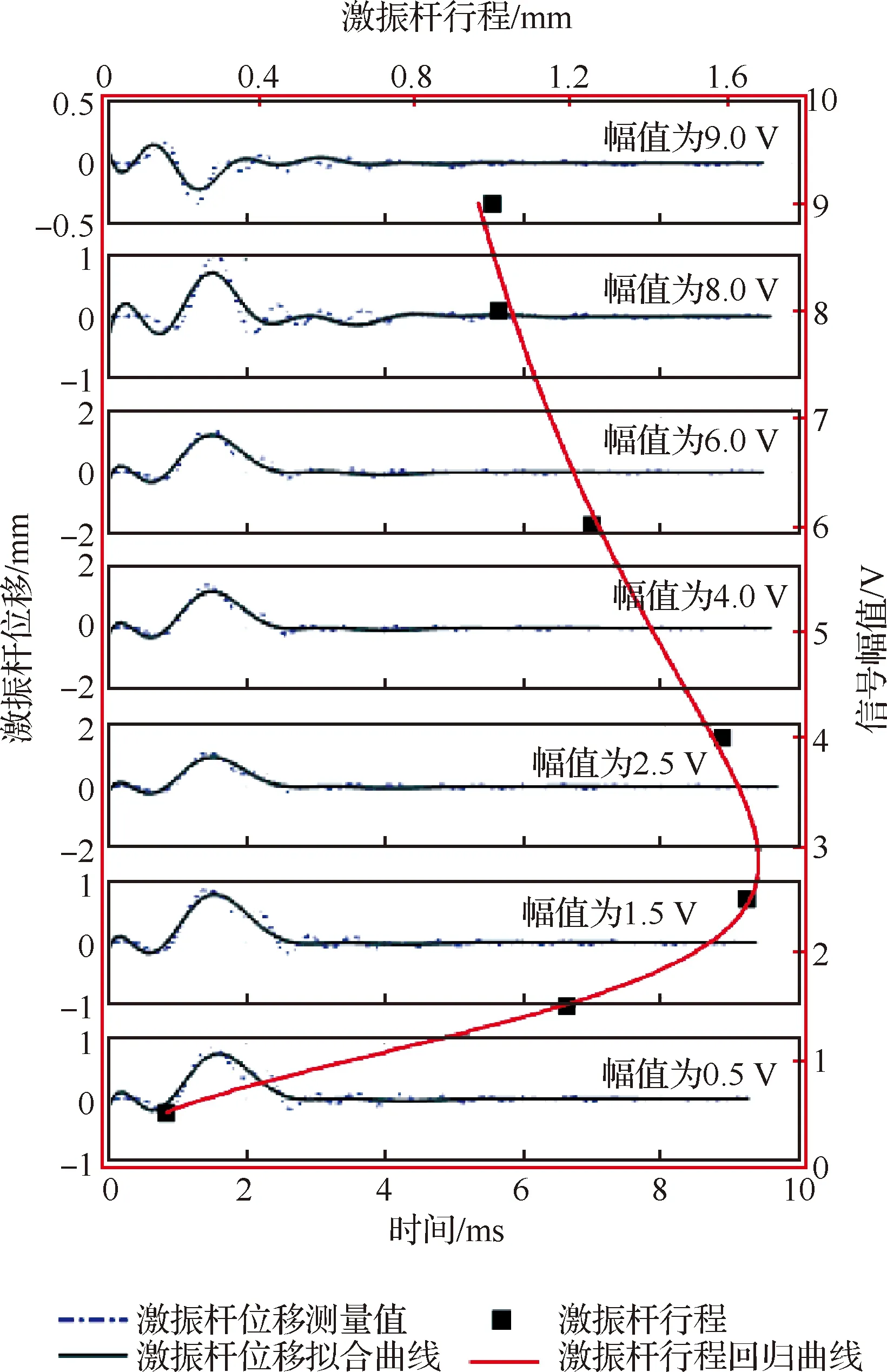

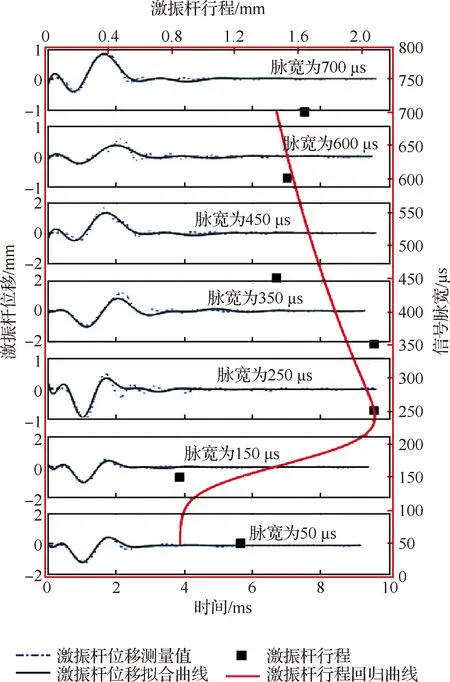

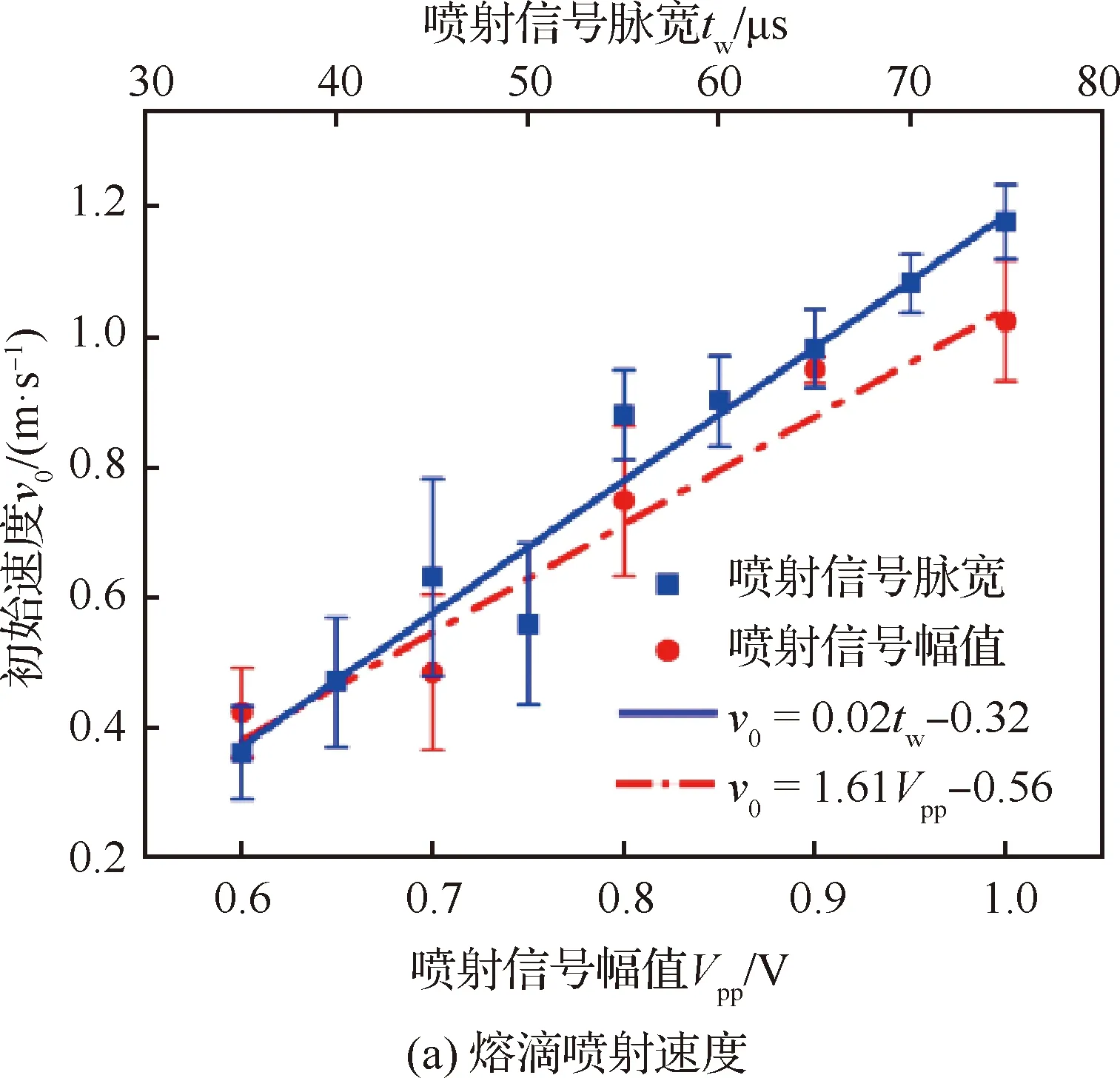

3 微滴水平喷射压电激振特性分析

4 微滴水平喷射稳定性分析

5 结 论