超特长隧洞TBM集群掘进分析及施工技术研究

2021-11-29邓铭江谭忠盛

邓铭江, 谭忠盛

(1. 新疆额尔齐斯河流域开发工程建设管理局, 新疆 乌鲁木齐 830000;2. 北京交通大学土木建筑工程学院, 北京 100044)

0 引言

随着机械化水平提高,TBM工法以其高效掘进的特点在我国水工隧洞、铁路隧道及地铁隧道等工程领域得到广泛应用[1-3],特别是在超特长隧洞掘进中,TBM工法占据主要地位。这些隧洞往往包含各种复杂的地质条件,例如断层破碎带、挤压性大变形、岩爆、高地温等,如果TBM掘进参数与施工质量控制不当,很容易引起卡机等事故,严重时甚至会出现设备损毁和人员伤亡[4]。

国内外学者对TBM掘进指标、卡机问题和支护问题等进行了一些分析和探讨。J.Hassanpour等[5]开发了不同硬岩TBM掘进参数数据库,利用统计学方法分析了不同地质参数与TBM掘进参数之间的关系;R.Ribacchi等[6]分析了在高强度片麻岩地层隧道开挖过程中,岩体质量对双护盾TBM掘进性能的影响;Zhao等[7]依托新加坡Kranji隧道工程,通过提高设备的地质适应性来应对复杂多变的地层,取得了良好效果;王亚锋[8]分析了掘进参数与卡机的关系,针对不同规模的不良地质,总结出相对应的处理措施;秦银平等[9]针对高黎贡山隧道软弱破碎带卡机问题提出了一套针对性处理措施;刘泉声等[10]采用自动化任务处理程序和光纤通讯技术,提出一种具备无人值守、数据自动采集传输和远程操控功能的TBM卡机实时监测预警方法;黄兴等[11]基于挤压大变形本构模型和TBM卡机事故预测分析理论,提出了挤压大变形卡机计算方法;蒋于波等[12]在引汉济渭工程岭南TBM施工段采用注浆堵水的方法,成功解决了该段突涌水的问题;Rahim等[13]依托马来西亚某水工隧道,研究了隧道涌水量及围岩强度对TBM性能的影响;王亚锋等[14]依托高黎贡山隧道,提出了高压富水软弱破碎蚀变构造带处治及支护技术;王鸣冠[15]依托尼泊尔巴瑞巴贝TBM隧道,研究了2种不良地层中的隧道围岩变形和支护结构受力特征。

总体上看,上述成果基本上是基于1台或少量几台TBM的掘进数据进行研究的,而本文是依托北疆供水工程主洞18台TBM近2年来的集群掘进情况,对掘进参数、掘进效率、设备完好率、设备故障率、卡机问题、富水段施工问题及支护问题等进行研究,数据量巨大,覆盖的地质条件种类多,研究成果具有很强的代表性和指导意义。

1 工程概况

1.1 项目简介

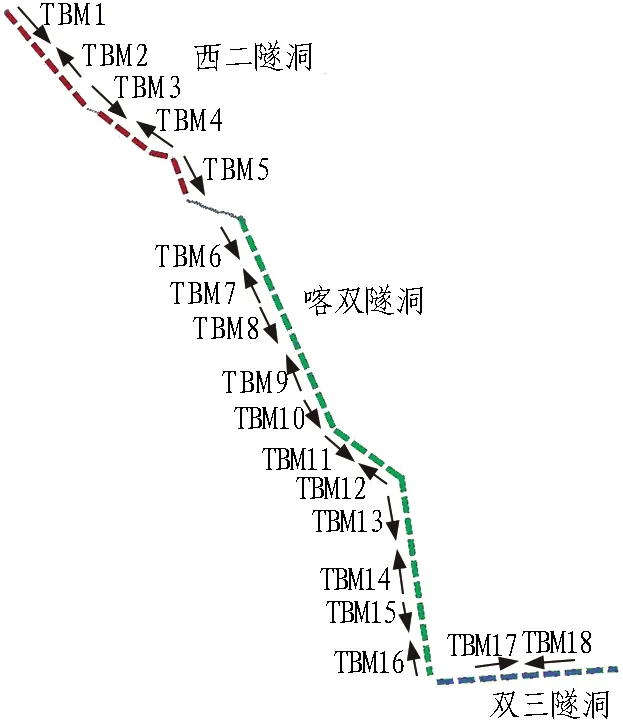

北疆供水工程总长540 km,主要由西二隧洞、喀双隧洞和双三隧洞组成,隧洞占工程总长度的95.3%,均为深埋超特长隧洞[16],TBM分布如图1所示。其中,喀双隧洞是目前世界上已建和在建的最长输水隧洞。隧洞施工以TBM法为主,钻爆法为辅,共有20台敞开式TBM和3台盾构,其中主洞采用18台TBM,掘进约393 km,支洞采用2台TBM,掘进约12 km,单机掘进最大长度26 km,各分段隧洞概况如表1所示。

图1 北疆供水工程TBM分布示意图

表1 各分段隧洞概况

1.2 地质情况

隧洞穿越8条区域性断裂、129条次一级断层破碎带。隧洞岩性以华力西晚期侵入岩为主,夹杂二叠系、三叠系、侏罗系、白垩系泥岩、砂岩等。

西二隧洞主要穿越华力西晚期侵入的片麻花岗岩,其中泥盆系黑云母片麻岩长36.65 km,石炭系凝灰质砂岩长16.99 km,奥陶系黑云母石英片岩长14.9 km。各类围岩占比如图2所示。

图2 西二隧洞围岩类别占比

喀双隧洞主要穿越泥盆系和石炭系的凝灰质砂岩、凝灰岩、钙质砂岩地层,其中华力西晚期侵入黑云母花岗岩长59.54 km,二叠、三叠系的泥岩、砂岩夹砂砾岩长12.06 km。各类围岩占比如图3所示。

图3 喀双隧洞围岩类别占比

双三隧洞主要穿越泥盆系和石炭系的凝灰质砂岩、凝灰岩以及华力西晚期侵入的花岗岩地层,其中华力西晚期侵入的花岗岩地层长65.34 km,侏罗系和白垩系的泥岩、砂岩地层长13.19 km。各类围岩占比如图4所示。

图4 双三隧洞围岩类别占比

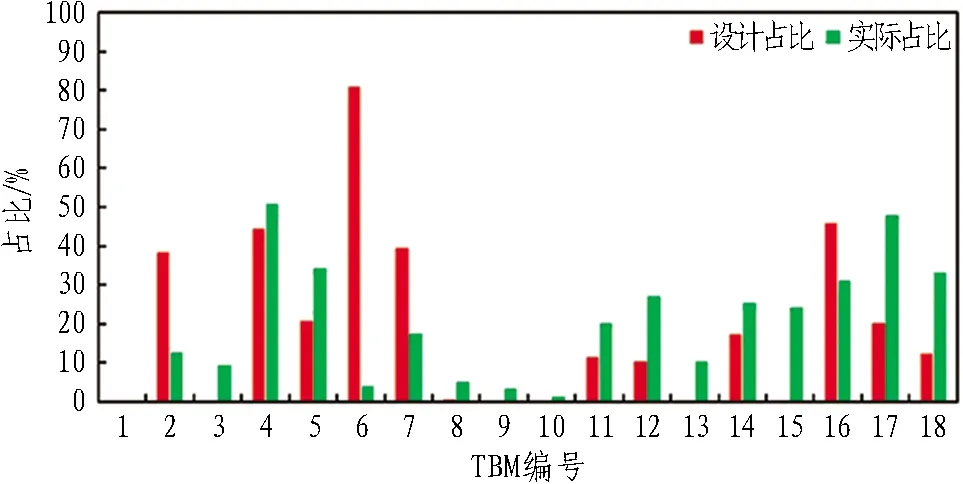

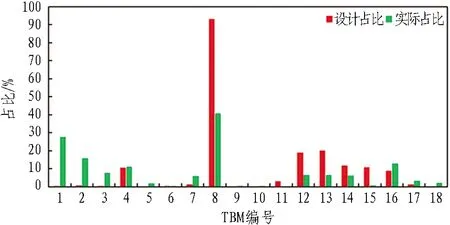

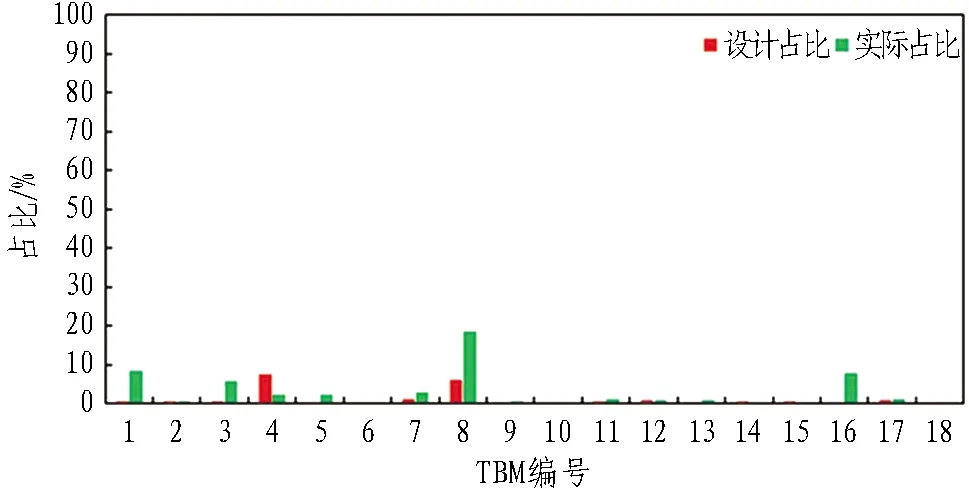

2019—2021年主洞18台TBM勘察设计阶段给出的围岩类别与实际揭露的围岩类别占比情况如图5所示。根据全线已掘进的洞段围岩类别分析,两者存在一定的差距。总体上看,两者一致的比例只有51%,其中Ⅱ类围岩为63%,Ⅲa类为42%,Ⅲb类为37%,Ⅳ类为35%,Ⅴ类为22%。除TBM8洞段外,勘察设计给出的围岩类别主要为Ⅱ类和Ⅲ类,其次是Ⅳ类,Ⅴ类最少。

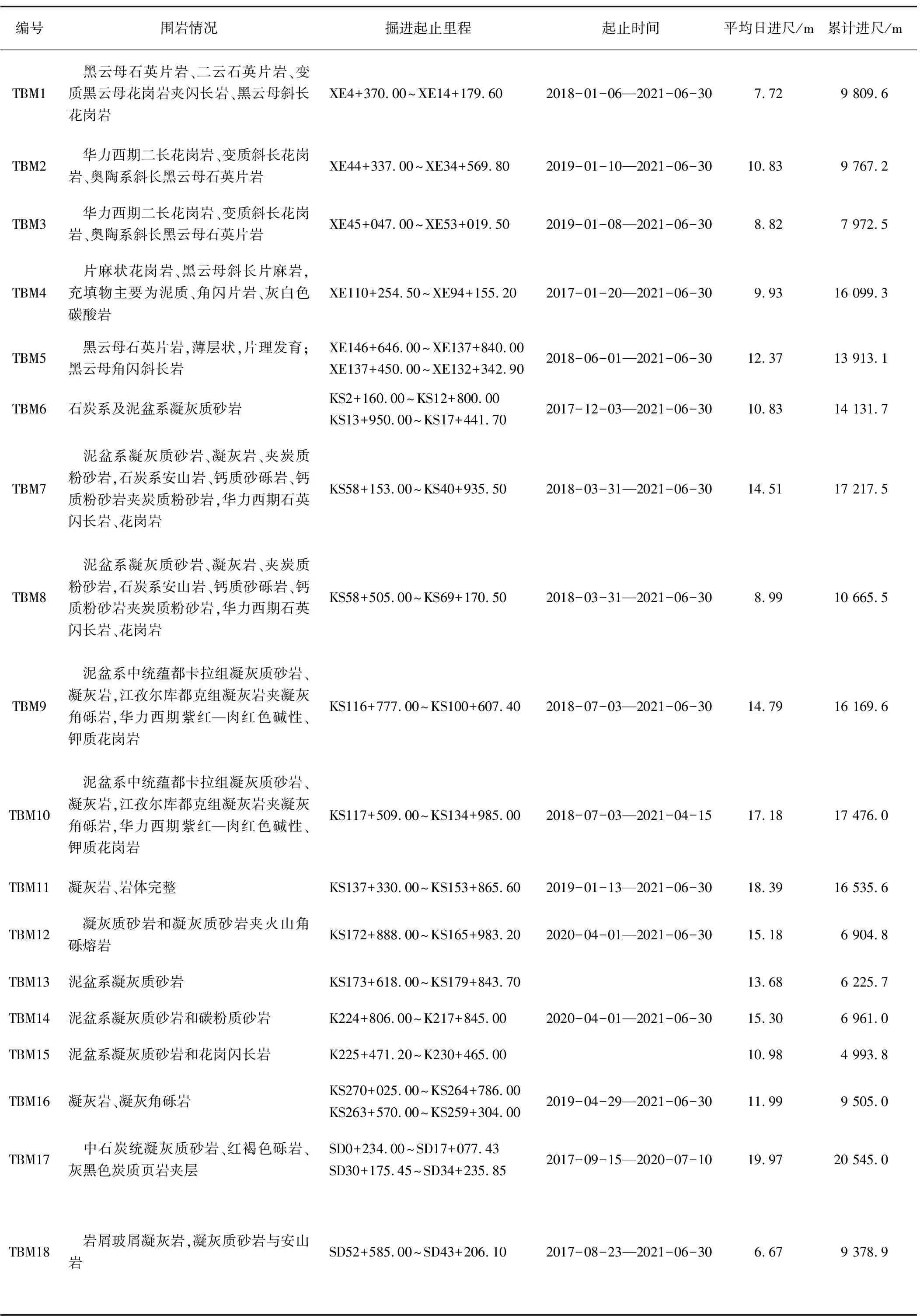

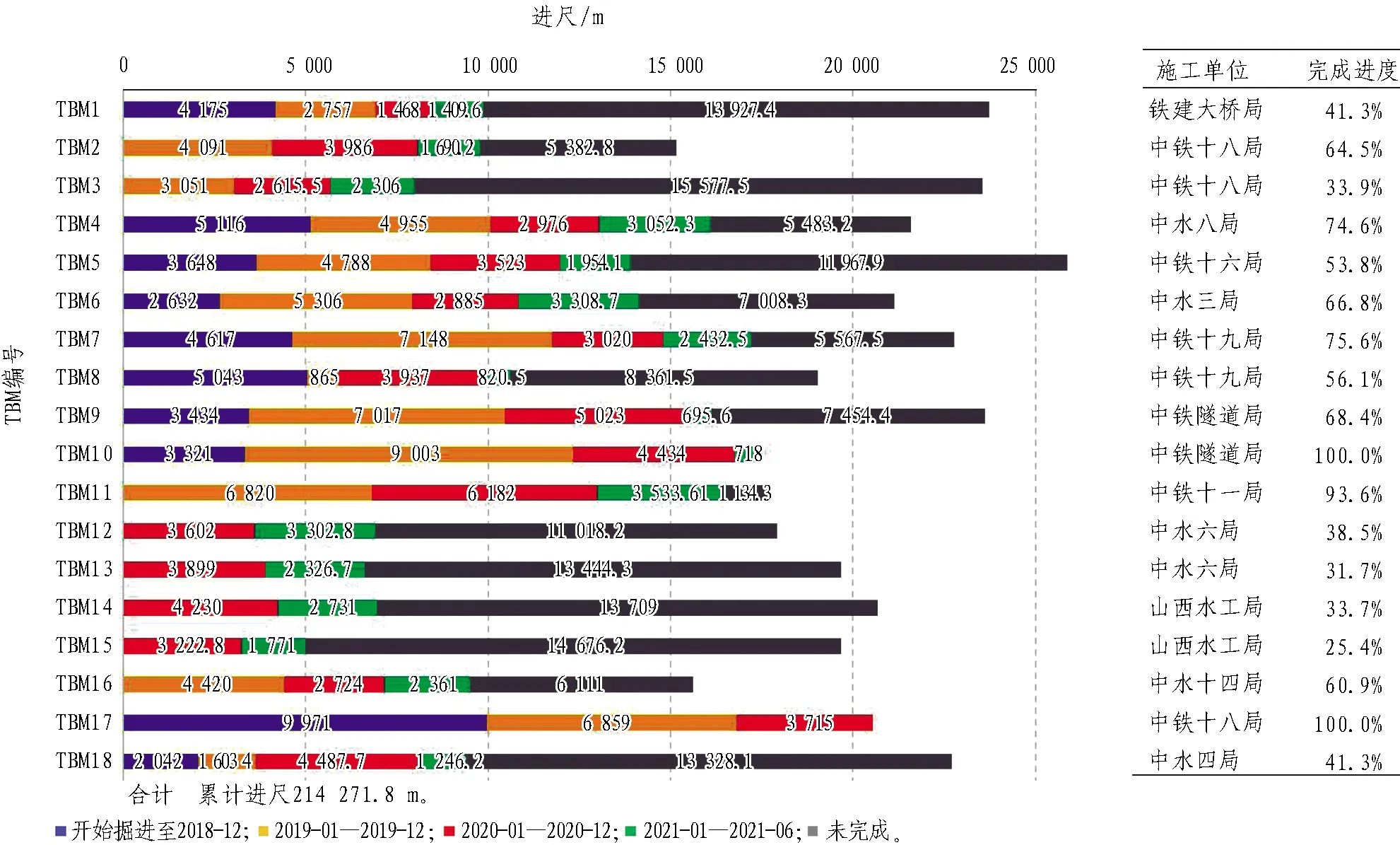

1.3 掘进进度

截至2021年6月30日,主洞18台TBM累计掘进214.3 km,超过总长度的58%。其中,TBM10和TBM17进度最快,已完成所有洞段掘进任务,TBM10累计掘进长度为17 476 m,TBM17累计掘进长度为20 545 m。TBM12—TBM15由于2020年4月才开始掘进,施工总进度比较落后。TBM平均日进尺为12.7 m,其中7台设备日进尺超过14 m,TBM11主要在Ⅱ类和Ⅲa类围岩中掘进,日进尺最大达到18.39 m。

施工揭露的围岩主要包括黑云母石英片岩、华力西期花岗岩、花岗闪长岩、凝灰岩、凝灰质砂岩、凝灰角砾岩、安山岩等。TBM集群施工进度情况如表2和图6所示。

(a) Ⅱ类

(b) Ⅲa类

(c) Ⅲb类

(d) Ⅳ类

(e) Ⅴ类

表2 TBM集群施工进度情况

图6 TBM集群施工进度情况(截至2021-06-30)

2 TBM集群掘进情况分析

根据近2年TBM集群施工情况,对掘进速度、掘进参数、利用率、完好率、故障情况及刀具消耗情况等进行分析。

2.1 TBM掘进速度分析

各TBM平均月进尺达到385.2 m,其中TBM17掘进围岩多数为Ⅱ类和Ⅲa类围岩,速度最快,平均月进尺达到604 m;TBM18由于掘进洞段地下水位高,突涌水事故频发,严重影响施工进度,平均月进尺仅为203.9 m。西二、喀双和双三隧洞各台TBM掘进的平均月进尺见图7。

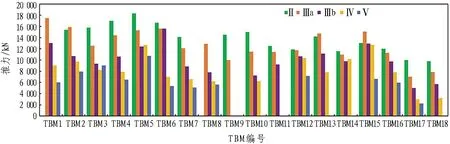

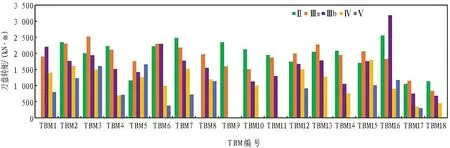

2.2 TBM掘进参数分析

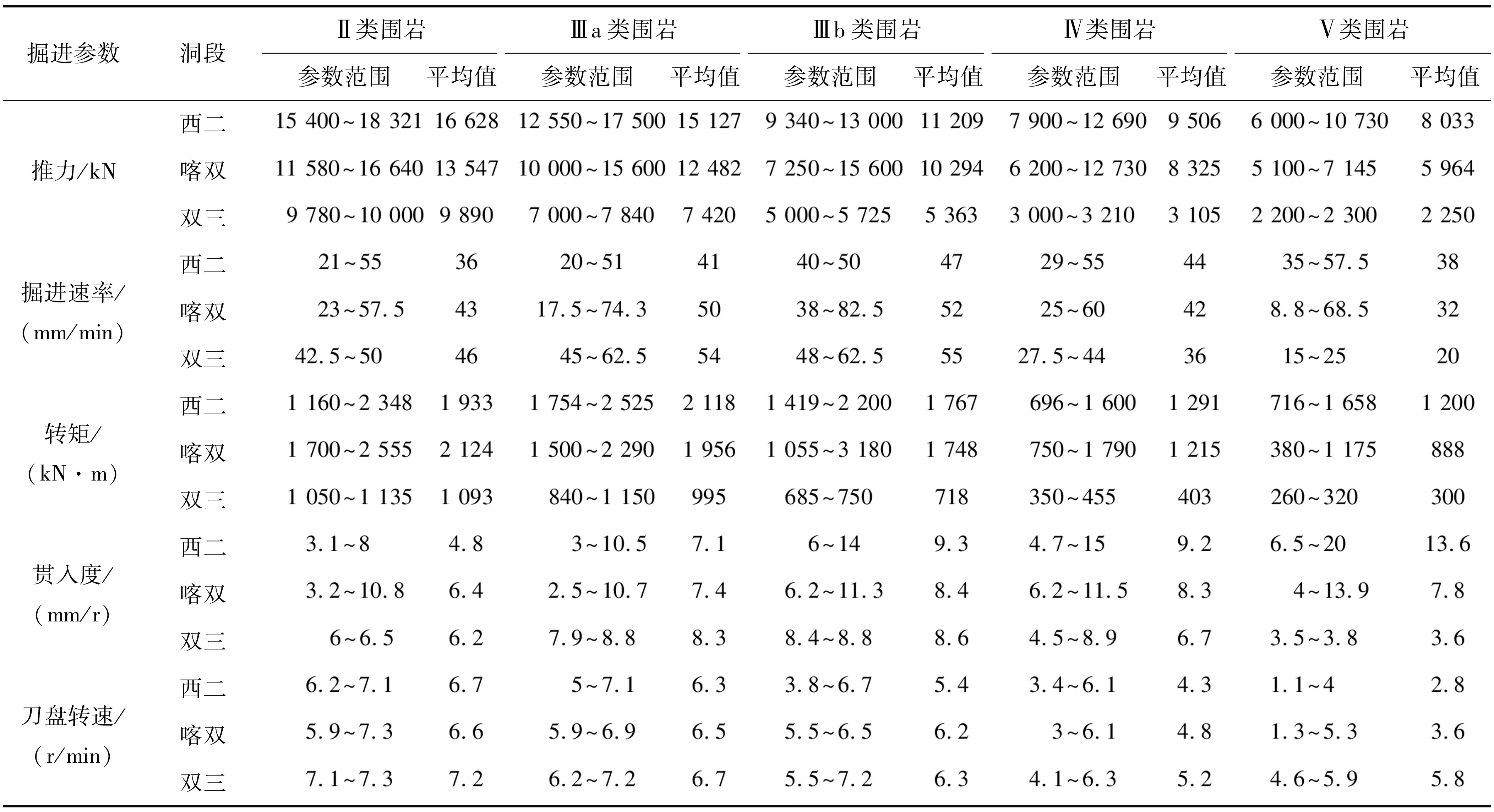

西二、喀双和双三隧洞TBM掘进参数统计分析如图8及表3所示。总体上看,在Ⅱ类围岩中,TBM推力基本都达到设计值,转矩和刀盘转速较高,掘进速率一般;在Ⅲ类围岩中,推力和转矩均有余量,刀盘转速较低,掘进速率较高;在Ⅳ、Ⅴ类围岩中,推力、转矩和刀盘转速都较低,掘进效率也较低。

图7 各TBM平均月进尺

(a) 推力

(b) 掘进速率

(c) 转矩

(d) 贯入度

(e) 刀盘转速

表3 西二、喀双和双三隧洞各类围岩平均掘进参数统计

1)推力:Ⅱ类围岩9 800~18 300 kN,Ⅲa类围岩7 000~17 500 kN,Ⅲb类围岩5 000~15 600 kN,Ⅳ类围岩3 000~12 700 kN,Ⅴ类围岩2 200~10 700 kN。

2)掘进速率:Ⅱ类围岩21~57 mm/min,Ⅲa类围岩20~74 mm/min,Ⅲb类围岩38~83 mm/min,Ⅳ类围岩25~60 mm/min,Ⅴ类围岩8.8~58 mm/min。

3)转矩:Ⅱ类围岩1 050~2 555 kN·m,Ⅲa类围岩840~2 520 kN·m,Ⅲb类围岩685~3 180 kN·m,Ⅳ类围岩350~1 790 kN·m,Ⅴ类围岩300~1 650 kN·m。

4)贯入度:Ⅱ类围岩3.1~10.7 mm/r,Ⅲa类围岩3.2~11.1 mm/r,Ⅲb类围岩6.0~11.5 mm/r,Ⅳ类围岩4.7~15.0 mm/r,Ⅴ类围岩4.0~18.0 mm/r。

5)刀盘转速:Ⅱ类围岩5.9~7.3 r/min,Ⅲa类围岩5.9~7.1 r/min,Ⅲb类围岩4.8~7.1 r/min,Ⅳ类围岩3.0~6.2 r/min,Ⅴ类围岩1.1~5.7 r/min。

2.3 TBM利用率及完好率分析

TBM利用率RU和完好率RI计算方法如下:

(1)

(2)

式(1)—(2)中:t1为纯掘进时间;t2为换步时间;t3为非故障停机时间;t4为故障时间。

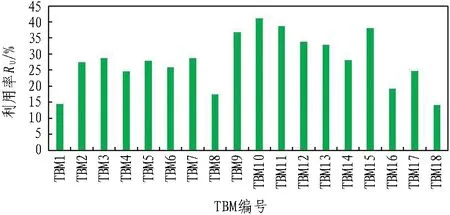

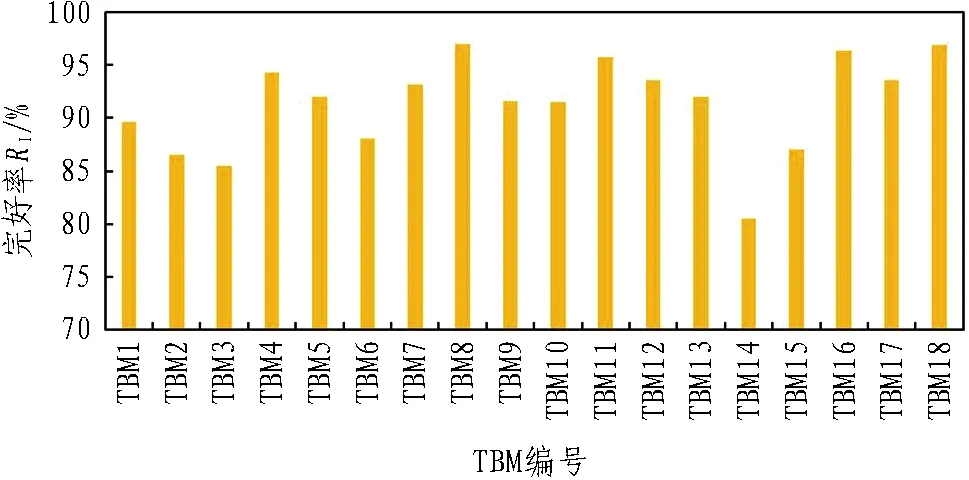

对主洞18台TBM集群施工掘进数据进行统计,得到设备利用率和完好率见图9和图10。由图可知: 设备利用率平均为28%,最高为41%,6台设备利用率均超过30%,说明大部分设备的掘进稳定性良好; 设备完好率平均91%,最高97%,12台设备完好率均超过90%,满足连续作业要求。

2.4 TBM故障率分析

TBM设备故障率RF计算方法如下:

(3)

图9 设备利用率

图10 设备完好率

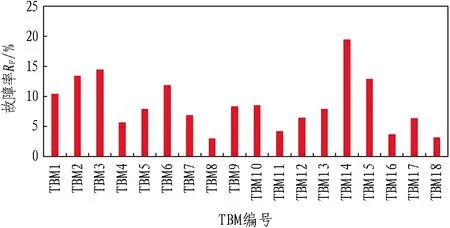

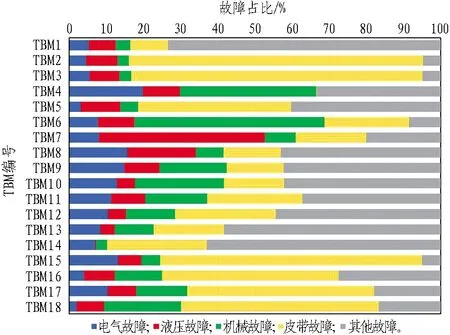

对主洞18台TBM的设备故障率进行统计分析,见图11。由图可知,设备故障率平均为9%,其中TBM14由于长期在Ⅲb类及Ⅳ类围岩中掘进,围岩条件较差,皮带机故障频发,总体故障率最高达到20%;而TBM18主要在Ⅱ类及Ⅲ类围岩中掘进,围岩条件较好,总体故障率只有3%。

图11 设备故障率

设备故障占比见图12。其中,皮带机故障率最高,占比接近35%,究其原因,一方面是本工程中TBM独头掘进距离普遍较长,对连续皮带传送系统的耐久性要求较高;另一方面是连续皮带出现问题,都会造成设备停机,且检修用时相比其他故障都要高出数倍,故占比最高。电气故障平均占比9%,机械故障平均占比14%,液压故障平均占比10%。

图12 设备故障占比

1)皮带机故障主要表现为胶带划伤、胶带受拉不均匀(接头硫化不良导致)、胶带跑偏、改向滚筒轴承座磨损、从动滚筒卡死、马达花键轴齿磨损严重、液压马达损坏等问题,皮带机故障使得TBM频繁停机,掘进速度缓慢。

2)电气故障则主要表现为主驱动故障,包括主驱动电机剪切销损坏和主驱动电机轴承密封损坏。

3)机械故障主要包括: 锚杆钻机故障(爬行马达及减速机故障、密封漏油、钻机脱落等)、凿岩机故障(无冲击、冲击活塞断裂、冲击密封磨损、低压氮气室不保压等)、喷混小车齿轮及减速机故障、混凝土输送泵故障(搅拌轴密封及衬套磨损)、除尘风机故障(软启动器坏、滤板污染严重、风扇故障等)等。

4)液压故障主要表现为润滑系统齿轮油渗漏和辅助系统液压油渗漏,除主驱动的液压及润滑系统密封问题外,其他如拱架安装机、锚杆钻机等系统也都存在不同程度的油管漏油问题。

2.5 TBM刀具消耗分析

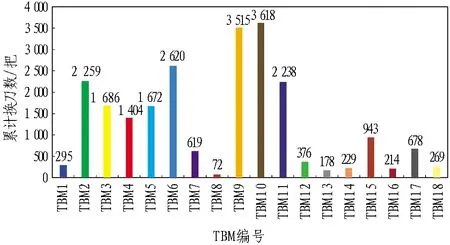

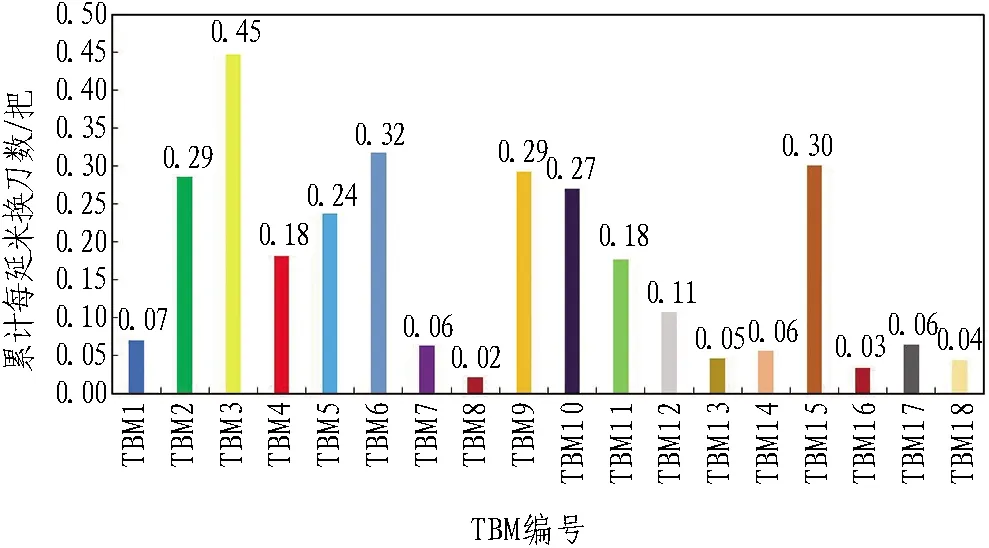

西二、喀双和双三隧洞各标段18台TBM累计换刀22 885把,如图13所示;累计每延米换刀量统计如图14所示。

图13 TBM累计换刀统计

图14 TBM累计每延米换刀量统计

TBM1—TBM5(开挖直径7.8 m)平均每延米换刀0.25把,其中TBM1主要在Ⅲb~Ⅴ类围岩中掘进,围岩条件较差,每延米换刀仅0.07把;而TBM3主要在Ⅱ~Ⅲb类围岩中掘进,围岩整体性好,抗压强度高,每延米换刀高达0.45把。

TBM6—TBM16(开挖直径7.0 m)平均每延米换刀0.15把,其中TBM6、TBM9、TBM10、TBM15主要在Ⅱ~Ⅲa类围岩中掘进,围岩条件好,每延米换刀约0.3把; 而TBM7、TBM8、TBM13、TBM14、TBM16主要在Ⅲb~Ⅴ类围岩中掘进,掘进速度慢,其中TBM8掘进揭露的Ⅳ~Ⅴ类围岩占比达到60%以上,还遭遇了7条较大的断层破碎带,设备发生多次卡机,每延米换刀0.02把。

TBM17—TBM18(开挖直径5.5 m)平均每延米换刀0.05把,2台设备掘进揭露的围岩类别相近,故刀具消耗差异不大。一般情况下,Ⅳ、Ⅴ类围岩段刀具消耗较小,Ⅱ、Ⅲ类围岩段刀具消耗较大。除正常更换与正常调配外,偏磨、刀圈断裂和轴承损坏是TBM刀具更换的主要原因,如图15所示。

图15 不同原因累计换刀统计

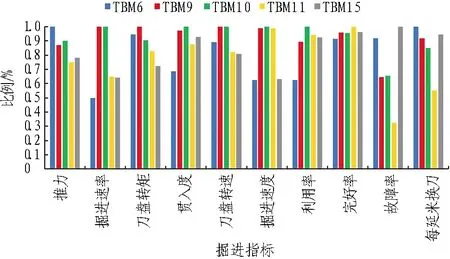

2.6 掘进指标对比分析

Ⅱ类围岩的完整性好,TBM掘进不受不良地质的影响,故选择不同标段Ⅱ类围岩TBM掘进参数等指标进行对比分析。由施工揭露的地质情况可知,TBM6、TBM9—TBM11、TBM15掘进揭露的Ⅱ类围岩占比都在70%以上,最高达到95%,其主要掘进参数等指标对比见图16。

图16 TBM掘进指标对比

推力最大16 640 kN,最小12 500 kN,相差25%;掘进速率最大60 mm/min,最小30 mm/min,相差50%;转矩最大2 350 kN·m,最小1 700 kN·m,相差28%;贯入度最大7 mm/r,最小4.8 mm/r,相差31%;刀盘转速最大7.3 r/min,最小5.9 r/min,相差19%;掘进速度最大17.2 m/d,最小10.8 m/d,相差37%。

利用率最大41%,最小26%,相差37%;完好率差别不大;故障率最大13%,最小4%,相差69%;每延米换刀量最大0.32把,最小0.18把,相差44%。其中同一标段的TBM9与TBM10的所有掘进指标基本一致,相差不超过10%。

综上所述,虽然隧洞开挖直径相同,且基本都在Ⅱ类围岩中掘进,但不同设备间的掘进参数(包括推力、掘进速率、转矩、贯入度、刀盘转速)、掘进速度、利用率、故障率及每延米换刀情况差异较大,后续应深入开展智能辅助掘进技术研究,提高掘进效率、降低刀具消耗。

3 卡机分类及处理

3.1 卡机事故分类

在TBM集群掘进过程中,遇到了多次卡机事故,根据卡机机制不同可将卡机事故分为挤压性大变形卡机、断层破碎带塌方卡机和风化蚀变带卡机3大类。

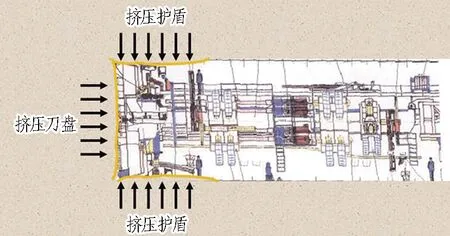

3.1.1 挤压性大变形卡机

对于挤压性软弱地层,隧道围岩具有突出的变形大及流变特性,TBM开挖卸荷后围岩相继进入损伤扩容和破裂碎胀状态,并随时间发生显著的时效破损,进而导致围岩发生挤压大变形。由于围岩挤压变形产生的剪胀力、碎胀力对刀盘、护盾产生挤压力,进而在TBM推进时,刀盘转动、护盾推进均会受到来自围岩的摩擦阻力,如图17所示。

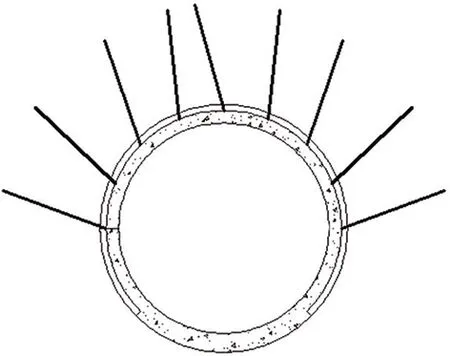

图17 挤压性大变形卡机示意图

3.1.2 断层破碎带塌方卡机

TBM在断层破碎带掘进时,由于岩体结构松散,开挖扰动后掌子面大量破碎岩体塌落与刀盘正面直接接触,部分未进入刀盘铲斗的渣石随着刀盘旋转,且在TBM轴向推力作用下,与刀盘正面挤压产生摩擦,使刀盘阻力矩急剧增大;此外,个别粒径较大的岩渣在没有被破碎的情况下卡入铲斗,也增大了刀盘铲斗的剪切力矩。最终,当刀盘所受总阻力矩大于其最大驱动转矩时发生卡停,如图18所示。

图18 断层破碎带塌方卡机示意图

3.1.3 风化蚀变带卡机

蚀变岩是围岩交代蚀变过程中,在一定的物理化学条件下,处于相对平衡状态的矿物共生组合所构成的岩石。蚀变岩经历风化作用后,岩体松散,且通常富水,形成风化蚀变带。TBM掘进到风化蚀变带时,经常容易发生较大规模塌方,塌方体大量涌入刀盘,甚至掩埋机头,发生卡机事故,如图19所示。

图19 风化蚀变带卡机示意图

3.2 卡机处理措施

3.2.1 挤压性大变形卡机处理措施

根据卡机部位不同,TBM脱困方式分为2种:

1)刀盘被卡时,开挖迂回导洞到刀盘前方,人工开挖掌子面岩体,消除围岩对刀盘的挤压,实现脱困。

2)护盾被卡时,在盾尾由洞室腰线开始对护盾外侧进行人工扩挖,如图20所示,扩挖宽度1 m左右,并采用钢架+喷混凝土支护,实现围岩和护盾分离,从而减小围岩对盾体的挤压及因此产生的掘进摩擦阻力。

图20 卡护盾后人工扩挖示意图

3.2.2 断层破碎带塌方卡机处理措施

当断层破碎带发生塌方时,应先人工清出坍塌碎石,并喷射混凝土封闭塌腔岩面,打设超前小导管或管棚,并通过超前小导管对空腔上部松散体进行加固,同时,采用玻璃纤维锚杆对掌子面前方岩体进行加固; 通过后,拱架外侧焊接钢板,浇筑细石混凝土,最后用轻型材料填充空腔,实现脱困。

3.2.3 风化蚀变带卡机处理措施

针对风化蚀变带岩石松散、通常富水、被揭露后易发生膨胀崩解进而引发大规模塌方的特点,TBM卡机处理时首先在护盾周围采用自进式中空锚杆进行固结灌浆,在护盾上方人工扩挖管棚工作室,打设管棚进行超前支护,并采用化学灌浆加固上部散落岩体,然后清理刀盘内部积水及渣体,通过刀盘向掌子面前方打设玻璃纤维锚杆或采用化学灌浆加固破碎围岩。

3.3 卡机事故统计分析及处理案例

3.3.1 卡机事故统计分析

本工程TBM集群掘进共出现卡机事故49次,统计如表4所示。其中,断层破碎带塌方卡机占比较高,达到84%;断层破碎带塌方卡机和风化蚀变带卡机主要发生在Ⅴ类围岩中,挤压性大变形卡机则多发生于Ⅳ类围岩中。

表4 卡机情况统计

3.3.2 卡机处理案例

2020年10月7日晚10点,TBM5掘进至桩号K138+207.7处时,转矩突然增大到6 500 kN·m,同时皮带出渣量增大,洞渣为肉红色泥沙,黏性较大,随后刀盘跳停,无法继续运转。之后施工人员到护盾位置及进入刀盘查看,护盾底部、刀舱及刀盘内出渣口均被泥沙堵死,刀盘前方和侧向不同程度被塌落的大块石渣楔嵌,掌子面前方塌方情况和空腔大小不明。随后施工单位采取不同措施多次启动刀盘尝试脱困,均未成功,最终判定刀盘被卡,如图21所示。

图21 刀盘内泥沙通过人孔外泄

根据超前探测的地质情况,制定如下施工方案进行卡机处理,最终成功脱困: 1)立即使用超细水泥+化学灌浆材料对拱顶180°范围内的已出露护盾洞段破碎围岩进行注浆加固; 2)对护盾顶部240°范围内的破碎围岩用超细水泥+化学灌浆材料进行注浆加固; 3)在塌方空腔内回填超细水泥+水玻璃+珍珠盐混合注浆材料; 4)从护盾后方打设φ108 mm超前管棚,用1∶1水泥浆对前方不稳定岩体进行加固; 5)通过刀盘刀孔对刀盘前方松散体进行注浆加固; 6)在护盾上方和φ108 mm超前管棚之间人工开挖小导洞至刀盘位置,环形清理刀盘周围松散碎石,使刀盘脱困; 7)TBM脱困后,对出露护盾的围岩进行加强支护,之后缓速掘进通过。

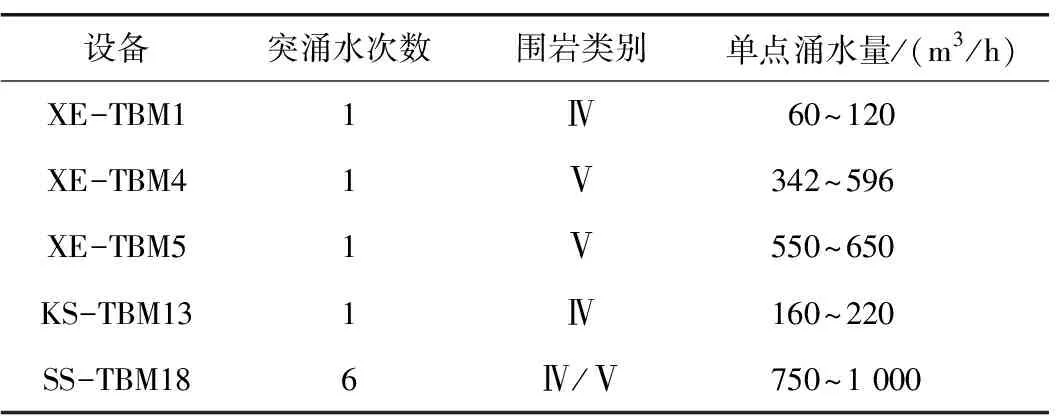

4 富水洞段TBM施工及突涌水处理

本工程TBM集群掘进共出现大型突涌水事故10次,统计如表5所示。由表可知,大型突涌水主要发生在Ⅳ、Ⅴ类围岩中,其中TBM18遭遇的突涌水情况最严重,单点涌水量最大可达950~1 000 m3/h,主要原因是该洞段地下水位较高,节理裂隙发育,基岩裂隙水特别丰富。

表5 突涌水情况统计

4.1 富水洞段TBM施工技术

TBM是集机械、电气、液压等技术于一体的大型机械化隧道掘进设备,在富水洞段施工时,由于隧洞渗流水量大,若不及时采取有效措施,TBM上的大量电器设备极易被浸泡而导致损坏,影响正常施工,严重时甚至威胁人员安全。在富水洞段掘进时,主要采用以下步骤施工: 未掘进段超前预注浆,设备段随机注浆,通过段系统注浆。

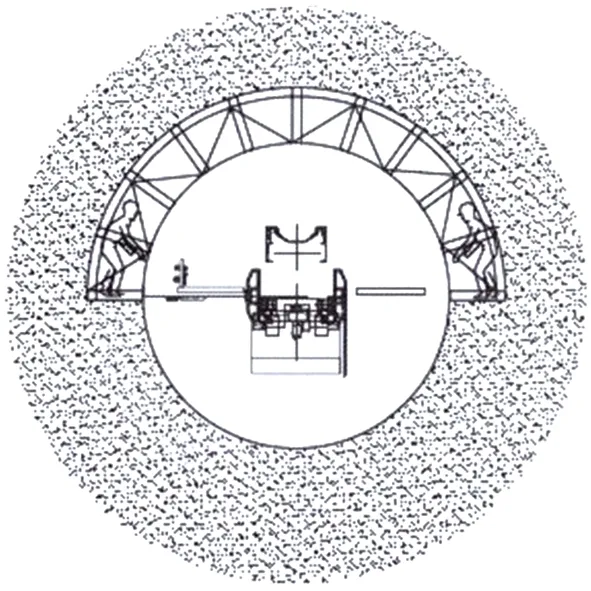

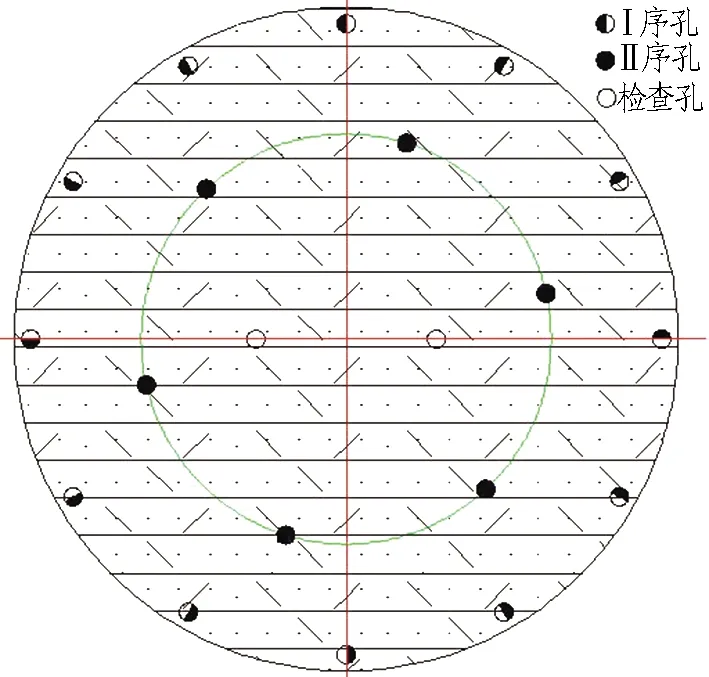

4.1.1 未掘进段超前预注浆

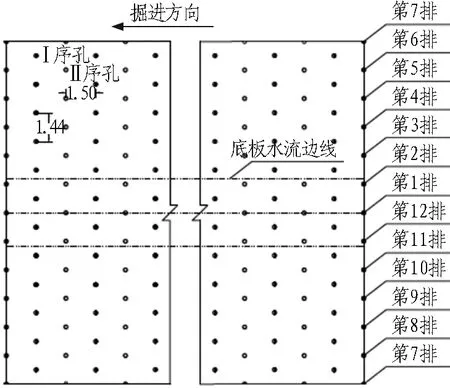

首先结合激发极化等方法进行超前探水,当掌子面前方存在富水空腔等地质体时,刀盘后退4~6 m,在刀舱内架设抽水水泵,在掌子面前部搭设脚手架,利用钻机钻孔,与隧道轴线夹角15°,深度25 m,利用水泥、水玻璃进行超前预注浆施工。先从掌子面外环的Ⅰ序孔位注浆,之后从掌子面内环的Ⅱ序孔位注浆,注浆施工结束后通过检查孔检查注浆效果,具体注浆范围及布孔方式如图22和图23所示,实际施工可根据出水情况适当调整注浆孔数量。

图22 TBM刀盘前部超前预注浆示意图

图23 超前预注浆孔位布置图

根据以上处理方法,TBM18成功超前预注浆加固32次,在富水洞段取得了良好效果,提高了掘进效率。

4.1.2 设备段随机注浆

TBM掘进过程中,当出水点出漏后,在出水点部位用风钻造孔,孔深一般在4 m以内,采取以水泥+水玻璃双液浆为主、化学浆液为辅的方式对出水点进行灌浆封堵,保证设备机械、液压、电气元件良好。现场随机注浆堵水如图24所示。

4.1.3 通过段系统注浆

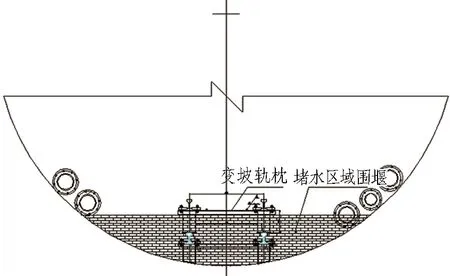

在TBM通过洞段及时统计出水点,在需要堵水区域集中架设抽排水泵,安装钢结构变坡轨枕堵设围堰(见图25),为系统注浆创造有利条件,之后对设计堵水点进行系统注浆。系统注浆孔位布置如图26和图27所示。

图24 现场随机注浆堵水

图25 系统注浆区围堰及轨枕铺设

图26 系统注浆孔位布置平面示意图

图27 系统注浆孔位布置断面示意图

4.2 突涌水处理措施

隧道突涌水常具有水量大、水压高、突发性强等特点,容易引发掌子面及洞壁坍塌,影响TBM正常掘进,本工程采取“加强抽排、快速封堵、深层加固”的施工策略进行应对。

1)加强抽排。采用多台多级离心泵同时抽排水,最大程度降低隧洞内水位,架设水泵集中抽排主梁前部积水,避免水位快速上涨,淹没主驱动电机。

2)快速封堵。TBM整机后退4~6 m,按照先泄压、再填充、后封堵的施工方案,在主涌水点周边钻设泄压孔,在主涌水点部位水量有所衰减时,利用仿形工装或木楔、棉纱等对其涌水裂隙、空腔和通道进行逐步压制,从而使涌水分散,以先灌注化学浆液为主、水泥+水玻璃双液浆为辅的方式快速进行封堵。

3)深层加固。突涌水得到有效治理后,进行深层注浆加固施工,对突涌水点背后的地下水进行深层封堵和隔离,同时也对掌子面前部或掘进段围岩背后裂隙空腔进行双液浆回填加固。

通过该项施工技术,成功处理了TBM18在SD45+986处遭遇的掌子面特大涌水(单点涌水量达900~1 000 m3/h,隧洞内总涌水量达到1 950 m3/h)和SD49+165处遭遇的隧道底部特大涌水(单点涌水量达750~800 m3/h,隧洞内总涌水量达到1 870 m3/h)。涌水处理前后掌子面情况及隧道底部涌水处理情况如图28和图29所示。

(a) (b)

(a) (b)

5 TBM隧道支护技术及支护效果分析

5.1 支护技术

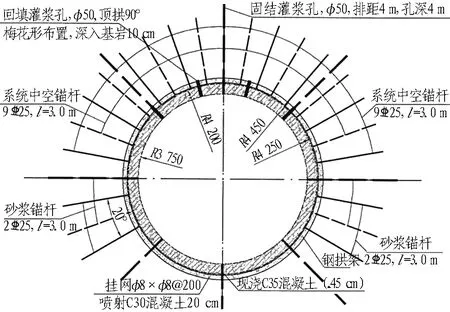

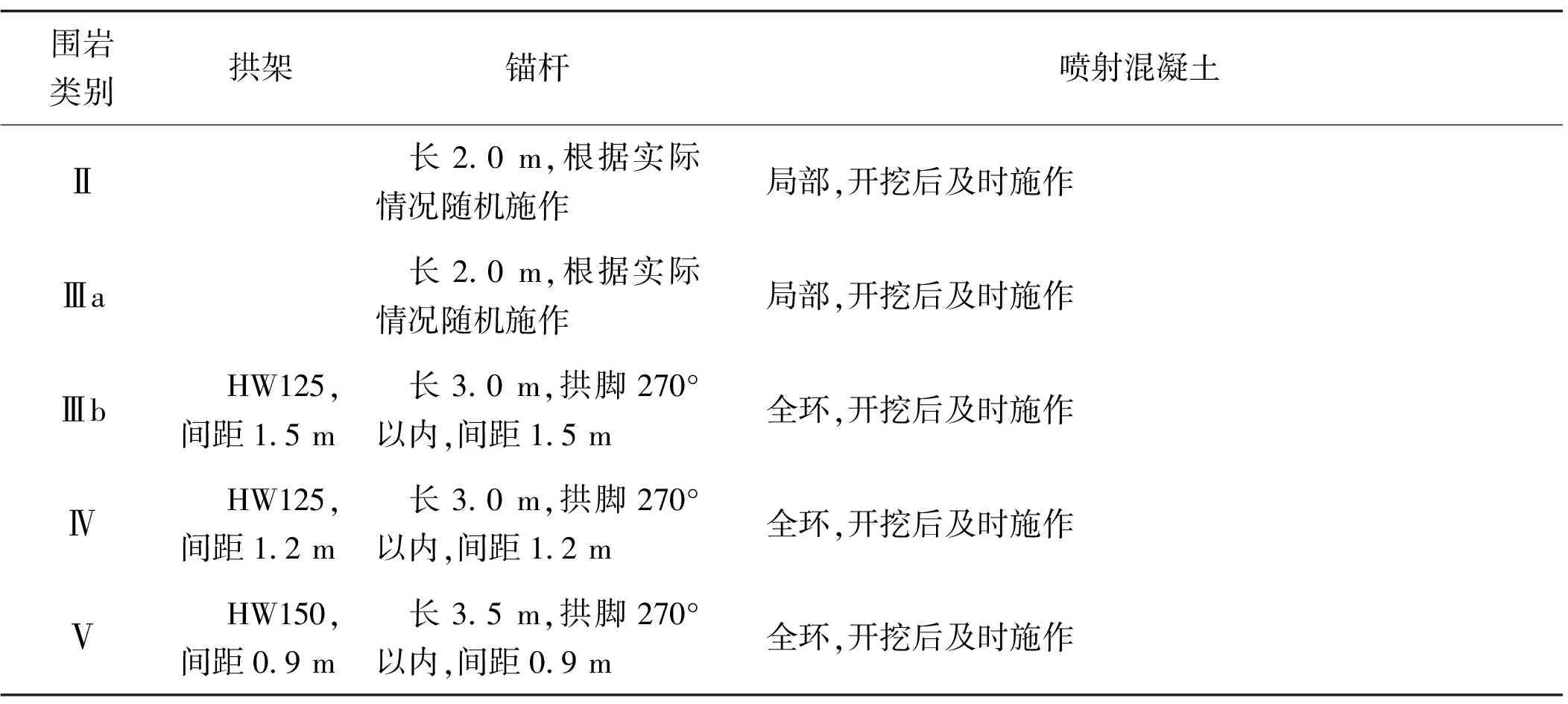

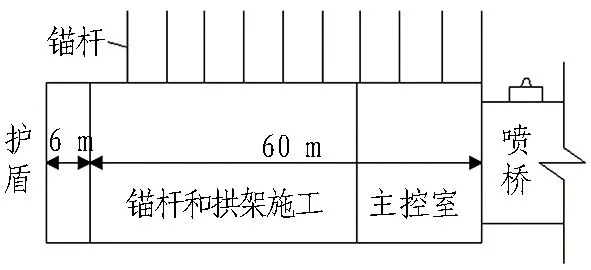

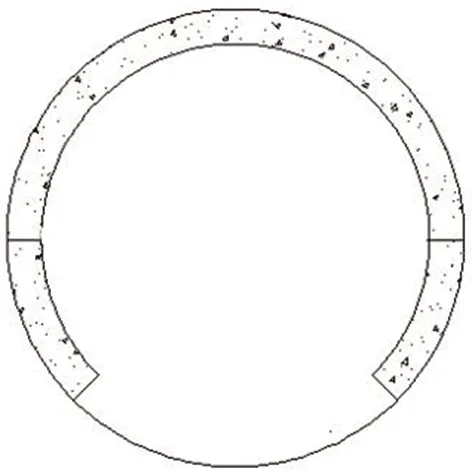

根据地质条件,TBM施工初期支护分为Ⅱ、Ⅲa、Ⅲb、Ⅳ、Ⅴ类共5种围岩支护类型。部分支护断面如图30和图31所示,支护参数如表6所示。

图30 Ⅳ类围岩支护断面

图31 Ⅴ类围岩支护断面

表6 各类围岩支护参数

在围岩条件较差的Ⅳ、Ⅴ类围岩中掘进时,一般按如下步骤施作初期支护: 1)围岩出露盾尾后,在拱顶120°范围内挂设钢筋网片,防止掉块; 2)利用拱架安装机拼装拱架,每节拱架之间采用螺栓连接; 3)打设锚杆,自进式锚杆可直接使用锚杆钻机打设; 4)待该断面经过撑靴后,在洞壁两侧中轴线上下30°范围内焊接钢筋网片,同时焊接拱架间纵向连接槽钢; 5)待该断面进入喷桥段时,进行喷混作业,封闭断面。

5.2 支护效果分析

以西二隧洞为例,截至2021年6月30日,该洞段TBM1—TBM3累计进尺为27 549 m,其中,Ⅳ类围岩段累计长度3 919 m,占比14.2%,Ⅴ类围岩段累计长度841 m,占比3.1%。经统计发现Ⅱ类、Ⅲa类和Ⅲb类围岩段初期支护变形基本控制在设计预留变形量范围内,而Ⅳ、Ⅴ类围岩段部分区段初期支护变形量较大,侵占过水断面,影响隧洞后期通水运营。其中Ⅳ类围岩洞段初期支护变形>15 cm的洞段占28.6%,最大变形量为52.3 cm,位于拱顶11点方向;Ⅴ类围岩洞段初期支护变形>15cm的洞段占51.1%,最大变形量为38.3 cm,位于2点方向;随着隧洞埋深增大,Ⅳ、Ⅴ类围岩洞段的初期支护变形量也会增大。

对Ⅳ、Ⅴ类围岩的变形控制效果较差的原因可能有以下3点: 1)隧洞埋深大,地应力高,且围岩破碎,围岩对初期支护的压力较大; 2)锚杆打设范围较小,且打设角度与岩面不垂直(见图32),锚杆长度不足,没有穿过松动圈锚固在稳定岩层中,因此锚杆作用效果较差; 3)喷射混凝土滞后,一般距离掌子面约66 m(见图33),且喷射范围仅为拱顶270°左右,达不到设计全环喷射的要求(见图34),而应急喷混设备受现场条件制约难以广泛应用。

图32 现场锚杆打设效果示意图

图33 喷混凝土施作滞后

(a) 示意图

(b) 现场喷混凝土情况

由于敞开式TBM本身特点,存在诸如锚杆打设范围不足、喷射混凝土严重滞后等现阶段难以解决的问题,且设计支护方式与现场实际情况不匹配,尤其在Ⅳ、Ⅴ类围岩中,实际支护效果难以达到设计要求。建议一方面设备制造商应针对TBM的上述问题进行改进,使其功能更加完备;另一方面支护设计应与TBM设备的结构特点相适应。

6 结论与建议

通过对北疆供水工程主洞18台TBM集群施工的掘进指标、卡机处理、富水段施工及支护问题进行分析,得出以下结论与建议:

1)主洞18台TBM平均月进尺达385.2 m,最高月进尺1 136 m;设备利用率平均为28%,最高为41%;设备完好率平均为91%,最高为97%,说明敞开式TBM对北疆供水工程以Ⅱ、Ⅲ类围岩为主的地层适应性较好。

2)根据掘进效率较高的5台TBM的掘进参数统计分析,在Ⅱ、Ⅲa类围岩中,推力为8 000~14 700 kN,转矩为900~2 500 kN·m,贯入度为5.8~10.8 mm/r;在Ⅲb、Ⅳ类围岩中,推力为5 700~11 100 kN,转矩为500~1 800k N·m,贯入度为7.8~11.5 mm/r;在Ⅴ类围岩中,推力为5 100~5 900 kN,转矩为720~1 100 kN·m,贯入度为5.8~13.8 mm/r。以上掘进参数可为类似工程高效掘进提供参考。

3)在Ⅱ、Ⅲa类围岩中掘进,设备总体故障率较低; 在Ⅲb、Ⅳ类围岩中掘进,设备总体故障率较高。各种设备故障中,电气故障率为9%,机械故障率为14%,液压故障率为10%,皮带故障率占比最高,达35%,故长距离皮带运输技术有待进一步提高。

4)根据TBM集群掘进换刀量统计分析,在Ⅱ、Ⅲa类围岩中掘进,每延米换刀0.08~0.45把; 在Ⅲb、Ⅳ、Ⅴ类围岩中掘进,每延米换刀0.02~0.12把。刀具偏磨、刀圈断裂和轴承损坏是异常更换的主要原因,应采取合理措施防止刀具异常磨损。

5)本工程的TBM卡机类型主要有挤压性大变形卡机、断层破碎带卡机、风化蚀变带卡机,其中断层破碎带卡机占比最高,达到87%。应针对不同卡机类型的特点,制定相应的处理措施。

6)TBM在富水段掘进时,可采用未掘进段超前预注浆、设备段随机注浆及通过段系统注浆的施工技术;对已突涌水段,采用加强抽排、快速封堵、深层加固的施工方法,确保施工安全。

7)TBM隧洞的支护形式及支护参数设计应与设备的施工特点相适应,避免出现有的地方过度支护,而有的地方支护不足;同时,设备制造方面应针对锚杆打设不垂直岩面与范围不足、喷混凝土严重滞后等问题对设备进行改进,使其功能更加完备。