3-PRC并联机构的运动学性能与仿真*

2021-11-29沙鑫美吕小祥

沙鑫美, 吕小祥

(1. 三江学院 机械与电气工程学院, 南京 210012; 2. 江苏南京热电工程设计院 设计部, 南京 210000)

并联机构是不少于两条的独立支链连接静平台与动平台的闭环系统,具有高稳定性、高精度、高强度和低误差等特点,广泛应用于精密加工与材料科学等领域.并联机构又可分为六自由度、三自由度和二自由度等多种类型.

目前,三自由度的并联机构广泛应用于实际工作场合,且自由度较少,主要由球面、平移和混合等3类并联机构组成.由于三自由度并联机构具有结构简易、承载性较强和误差较小等优点,该并联机构也成为学者研究的重点对象.其中,Yue等[1]参考Delta并联设备的结构,提出了具有三维移动能力的并联微操作机构;高继良等[2]设计与分析了具有对称结构的3-TRT并联机构;Zeng等[3]提出具有三平移输出的Tri-pyramid型并联机器人;吴腾等[4]研究了3-UPU并联机构,同时设计分析了3-UPU的变胞机构.上述研究均是对称型的三平移并联机构,分别具有结构简易、工作空间大、造价低等特点.

为增强并联机构的运动学性能,本文在以往研究[5-8]的基础上,提出3-PRC三平移的并联机构.其中,“3”表示其末端输出自由度,“P”表示prismatic joint,即支链的联接副为移动副;“R”表示rotation joint,即联接副为转动副;“C”表示cylinder joint,即联接副为圆柱副.与以往研究相比,本文3-PRC并联结构主要具备3个优点:1)该机构的动平台输出无转动,且具有3个平移自由度;2)所有支链对称,且各向同性;3)该机构的运动副均是低副,所以其加工精度和承载能力较高.

1 3-PRC并联机构的构型描述

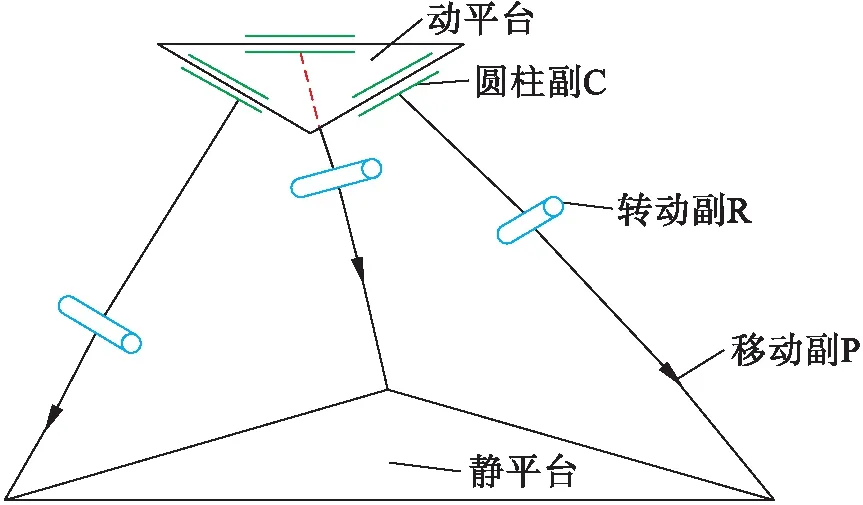

本文设计的3-PRC并联机构的构型如图1所示.在该构型中,利用转动副R、圆柱副C和移动副P组成3条支链,并联机构的静平台与动平台相连.其中,圆柱副由一个转动副和同轴移动副组成,而转动副与圆柱副的回转轴线平行.

图1 3-PRC并联机构构型图Fig.1 Configuration of 3-PRC parallel mechanism

2 运动学研究

运动学研究是对并联机构性能进行分析的基础,其研究对象是动平台末端输出、机构构成和驱动之间的运动关系,即分析末端输出与机构组成的位移、速度和加速度.为分析并联机构的运动学位置,本文首先计算3-PRC并联机构的自由度数量,再建立相应的坐标系;然后求出并联机构的位置正解和反解,从而利用机构的运动影响系数,分析并联机构的速度、加速度和奇异性.

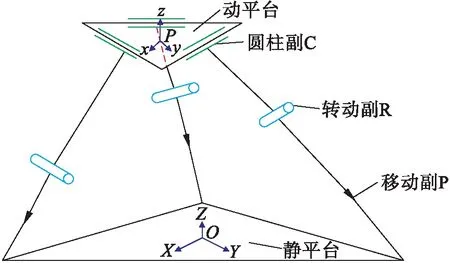

2.1 自由度计算

在分析动平台输出自由度过程中,本文使用螺旋理论进行具体的研究.由图1可知,本文提出的3-PRC并联机构的所有PRC支链均由圆柱副C、转动副R和移动副P组成,而移动副P与转动副R均可使用螺旋系表示.其中,移动副P的节距为无穷大,而转动副R为0,即PRC支链的螺旋系Si(1≤i≤4)表达式为

(1)

式中,e2、f2、e4和f4为PRC支链上运动副的空间位置数据.根据螺旋系的相关理论可知,支链的运动螺旋与约束螺旋之间具有互易关系;另外,两者的互易积是0,则可得到其支链的约束螺旋S′i(1≤i≤2),其表达式为

(2)

由式(2)可知,该支链具有两个约束Y轴和Z轴的旋转自由度.同理,其他支链的约束螺旋也具有两个旋转自由度[9-10].由于3个转动自由度均被固定,但动平台的移动自由度未被约束,则动平台末端不能自由转动,即该并联机构的输出是三维的平动.

根据计算结果可知,3-PRC并联机构的末端自由度为3.

2.2 坐标系建立

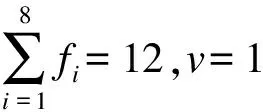

根据并联机构的结构,可设其静平台与动平台分别是边长为a、中心为O和边长为b、中心为P的正三角形.利用这两个中心,分别建立坐标系O-XYZ和P-xyz,如图2所示.图2中,动平台中心P在O-XYZ中的坐标为(xP,yP,zP).

图2 3-PRC并联机构坐标系Fig.2 Coordinate system of 3-PRC parallel mechanism

2.3 位置正反解

在建立如图2所示的坐标系后,由于支链与静平台之间用驱动杆连接,可设支链与静平台平面的夹角为α,其长度为d,滑动距离为li,圆柱副的连接杆长度为hi,与静平台平面的夹角为θi,滑动距离为si.

驱动杆的滑动距离是并联机构的位置反解.为求解该数值,已知动平台中心P的坐标为(xP,yP,zP),本文列举第一个支链的方程组为

(3)

根据并联机构的结构,相对于z轴,3个支链以120°分布.将第一个支链旋转120°和240°,可得到如下两个方程组,即

(4)

(5)

联立式(3)~(5)得

(6)

将式(6)整理,求解可得

(7)

式中:W1=W2=W3=1;且

此时,利用动平台中心P的坐标(xP,yP,zP),即可求解得到3-PRC并联机构的位置反解.而对于该并联机构的位置正解,若已知驱动杆的滑动距离li(i=1,2,3),利用式(6)可以求得动平台中心P的坐标(xP,yP,zP),即可求解得到3-PRC并联机构的正反解.

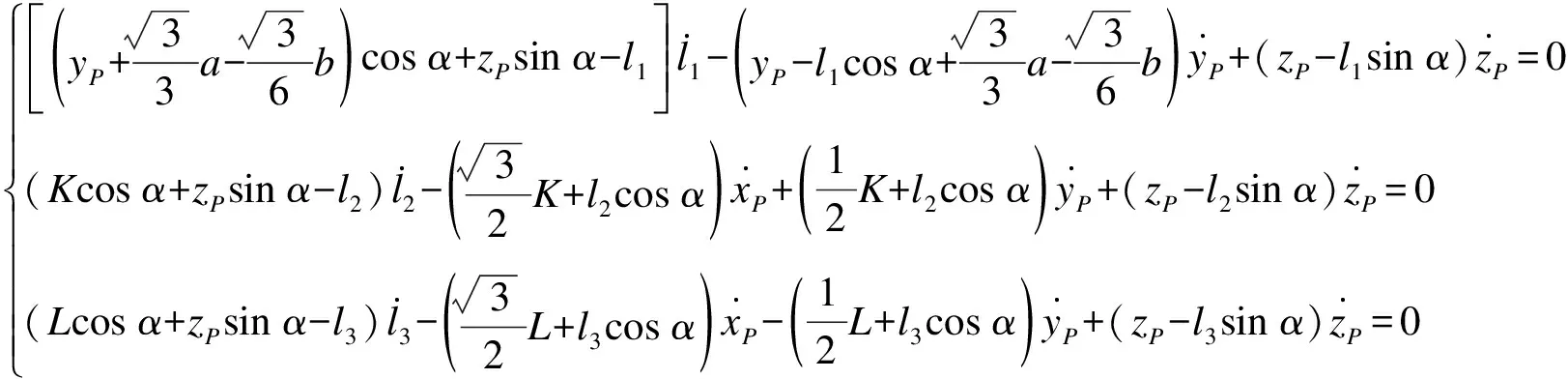

2.4 速度和加速度

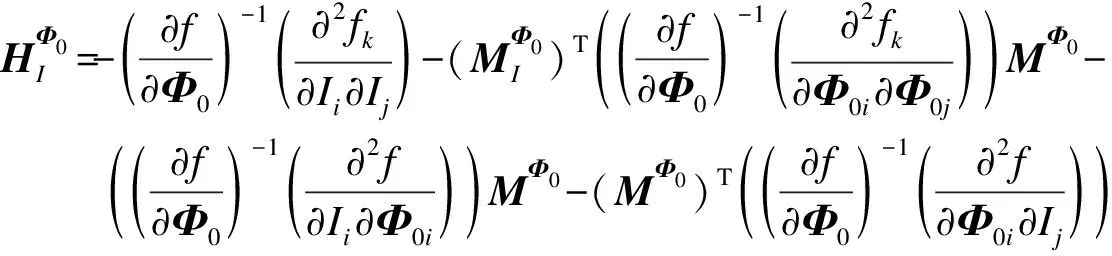

为获取3-PRC并联机构的运动状态,本文使用运动影响系数法分析其速度和加速度.式(6)是3-PRC并联机构的运动方程式,利用广义坐标可表示为

U=f(I,Φ0)=0

(8)

式中:Φ0为动平台中心P的坐标(xP,yP,zP);I为驱动杆的滑动距离(l1,l2,l3).分别对时间t进行求导,可得

(9)

展开式(9)可得

(10)

式中,驱动中间变量K和L的公式分别为

(11)

展开可得

(12)

式中,雅克正矩阵和逆矩阵的分量mi和eij的表达式为

(13)

利用式(13)可求解具有3个维度的二阶影响系数矩阵,即

(14)

3 仿真分析

利用ADAMS软件对3-PRC并联机构进行三维建模.通过仿真验证分析结果,为并联机构的具体控制提供相应的理论依据.

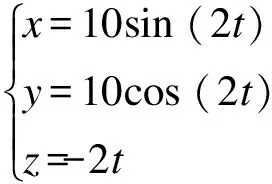

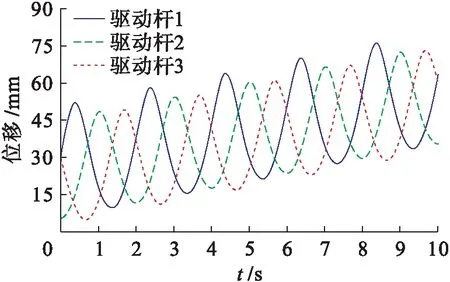

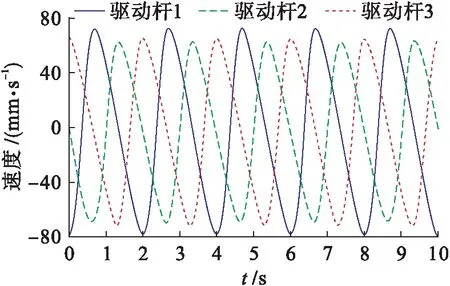

3.1 逆运动学仿真

使用动平台中心点固定的运动轨迹,通过ADAMS软件即可计算出并联机构驱动模块的位移、速度和加速度.令t表示时间,设定End time为10 s,Steps为1 000.则本文动平台中心点P的曲线轨迹方程为

(15)

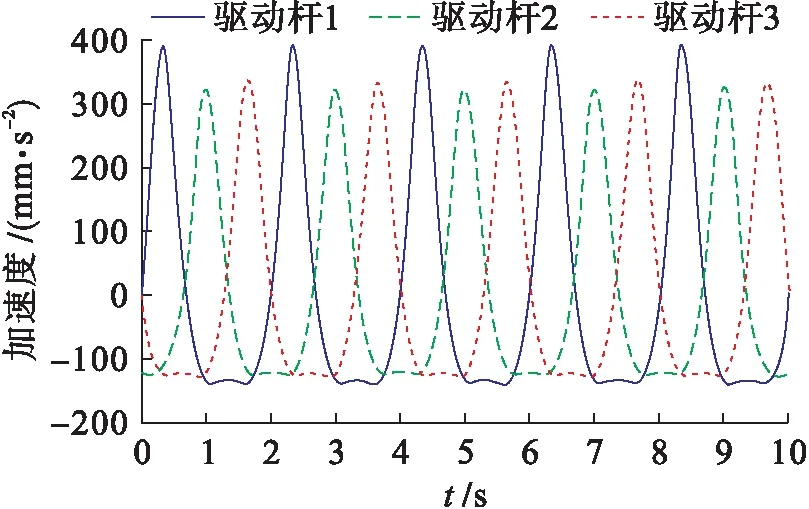

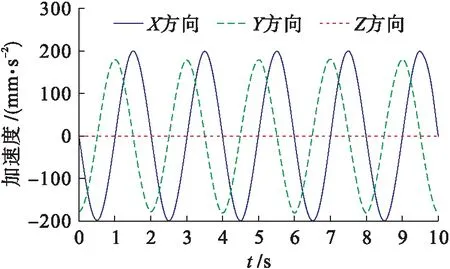

当该动平台中心点按照以上方程进行运动时,本文测试驱动模块的位移、速度和加速度,得到的曲线如图3~5所示.

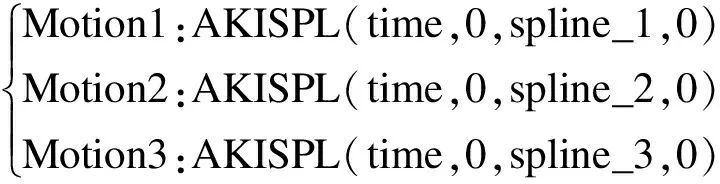

3.2 正运动学仿真

当3-PRC并联机构的驱动杆输入确定时,本文仍可以对该机构的动平台中心点输出进行仿真.在仿真中,设定End time为10 s,Steps为1 000.同时向ADAMS软件中导入3个Splines函数曲线,作为驱动杆的输入,即

图3 驱动模块的位移曲线Fig.3 Displacement curves of driving module

图4 驱动模块的速度曲线Fig.4 Speed curves of driving module

图5 驱动模块的加速度曲线Fig.5 Acceleration curves of driving module

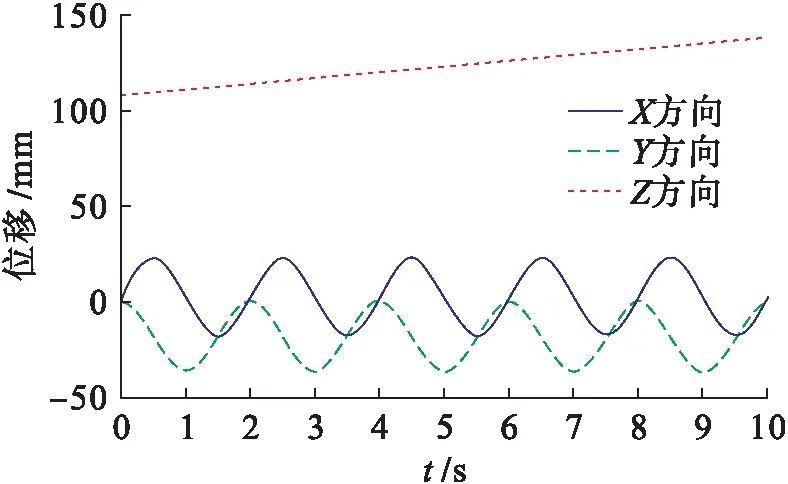

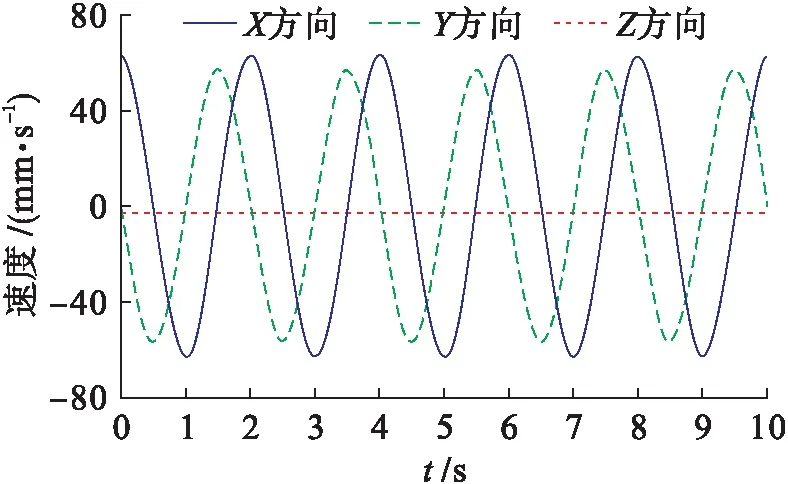

利用以上参数运行ADAMS软件,可以统计得到动平台中心点的位移、速度和加速度曲线,分别如图6~8所示.

由图3~8可知,在3-PRC并联机构的正逆运动学仿真中,其驱动模块与动平台中心点的轨迹位移均一致,3个驱动杆之间没有互相干涉的情况,同时其速度和加速度均无突变.仿真结果表明,3-PRC并联机构的设计合理,且其正反解与模型的理论分析结果均正确无误.

3.3 有限元分析

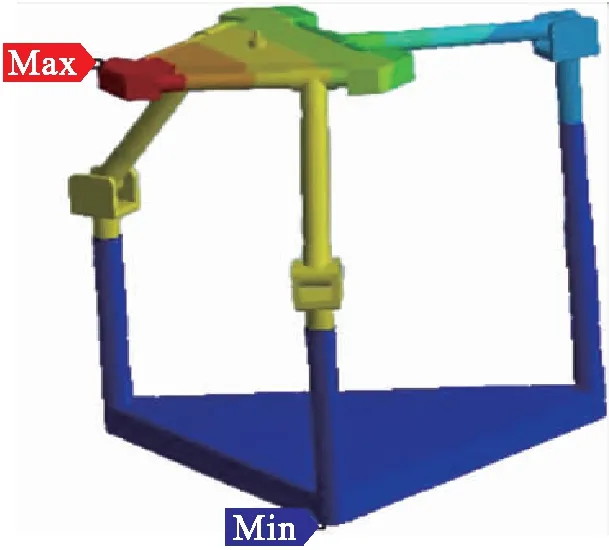

为了进一步分析3-PRC并联机构的性能,本文对该机构进行了有限元分析,选取了一种特殊位姿,即将并联机构置于工作空间的边界附近.在这个状态下,动平台和其他部件的变形均很严重,整个机构处于严重的受力不均匀状态,从而检测并联机构的危险部位.

图6 动平台中心点的位移曲线Fig.6 Displacement curves of center point of motion platform

图7 动平台中心点的速度曲线Fig.7 Speed curves of center point of motion platform

图8 动平台中心点的加速度曲线Fig.8 Acceleration curves of center point of motion platform

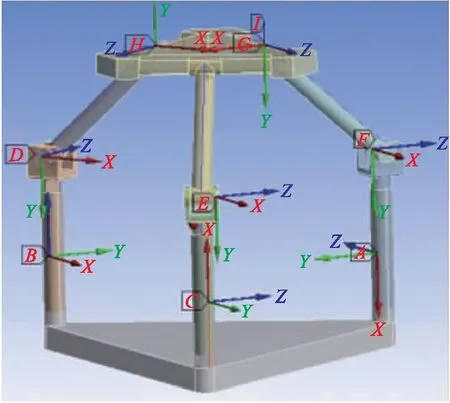

有限元分析主要有预处理、分析计算和处理三个步骤.在预处理过程中,本文分析了并联机构的材料属性、装配方式和关系,使用ANSYS软件添加移动副、转动副和圆柱副等约束和接触,得到的模型如图9所示.当并联机构的动平台承受垂直向下且大小为100 N的力时,并联机构发生了较大的变形,结构图如图10所示.

图9 3-PRC并联机构的软件模型Fig.9 Software model for 3-PRC parallel mechanism

图10 3-PRC并联机构变形结构图Fig.10 Deformation structure diagram of 3-PRC parallel mechanism

经过ANSYS软件分析可知,在受力条件下,并联机构的最大变形量为7.843 2×10-2mm,最大应力值为40.658 MPa,最小安全系数为6.121.一般来说,抗不稳定系数的取值范围为[3,5],最小安全系数距离这个范围越远越好.因为最小安全系数为6.121,所以本文的并联机构尺寸是合理的,结构基本达到安全标准.

4 结 论

本文对3-PRC并联机构进行了设计与建模,通过理论推导与软件仿真的方式详细分析了其运动学性能,仿真结果验证了理论推导的正确性和安全性.通过ANSYS软件仿真可知,本文所设计的并联机构的安全性有待提高,即最小安全系数与抗不稳定系数的取值范围距离仍然较小,存在一定的优化空间,未来将继续优化并联机构的设计,提高其最小安全系数指标.