AlCoCrFeNiV高熵合金涂层制备及力学性能*

2021-11-29张楠楠郝德喜马永亮金冰倩李德元

张楠楠, 郝德喜, 马永亮, 金冰倩, 李德元

(沈阳工业大学 材料科学与工程学院, 沈阳 110870)

近年来,多种元素以等原子比或近等原子比组合而成的新型合金系统,即高熵合金(HEAs)越来越引起人们的关注[1].高熵合金由五种及五种以上主要元素组成,每种元素原子分数为5%~35%[2].由于元素种类较多,高熵合金拥有传统合金所不具备的特性,即高熵效应、晶格畸变效应、迟滞扩散效应和鸡尾酒效应.与传统合金相比,由于具有热力学上的高熵效应,高熵合金中不会形成复杂的金属间化合物[3],合金相结构主要为单相BCC、FCC或BCC+FCC混合结构,使得高熵合金具有许多优异性能,如高硬度[4]、高强度[5]、较好的耐磨性[6]、良好的耐腐蚀性[7]和较好的高温性能[8].AlCoCrCu0.5Ni、AlxCoCrCuFeNi高熵合金,可用作高速切削刀具、耐火骨架以及涡轮叶片[9].

在众多成分体系中,有关AlCoCrFeNiV高熵合金的研究逐渐开展起来.相关研究[10]表明,V元素可以细化晶粒组织,促使AlCoCrFeNiV高熵中出现δ相,并且可以提高合金耐腐蚀性能,这对于合金性能的提高具有非常积极的作用.但在涂层制备加工领域,有关V元素对AlCoCrFeNiV高熵合金成分组织和性能影响的研究较少,相应变化规律尚不明确.因此,本文在AlCoCrFeNi高熵合金中添加V元素,研究其对合金组织和力学性能的影响,以期将高熵合金应用于涂层制备领域,进而提高机械零部件的表面防护效果,并为后续研究提供一定的理论基础.

1 试验方法

1.1 试样制备方法

基体选用尺寸为100 mm×100 mm×10 mm的Q235钢板,喷涂前对钢板表面进行喷砂处理,以去除油污并增大表面粗糙度.利用纯度为99.6%的球形纯金属粉末(购自长沙天久金属材料有限公司)制备喷涂用合金粉末.按照一定摩尔比配制好后,利用KQM-X型行星式球磨机进行球磨处理,转数约为200 r/min、球磨时间为10 h.喷涂前采用烘干箱烘干合金粉末.利用Praxair 3710型等离子喷涂设备喷涂合金粉末,喷涂电流为600 A,喷涂电压约为42 V,氩气流量为48 L/min,送粉盘转速为0.65 r/min,喷涂厚度约为1.5 mm.后续进行激光重熔处理,激光功率为1 600 W,扫描速度为10 mm/s.

1.2 试样组织及性能分析方法

采用线切割方法获得尺寸为10 mm×10 mm×10 mm的试样后进行抛光,待试样无明显划痕后使用王水腐蚀10 s,利用带有能谱仪(牛津X80,英国)的扫描电子显微镜(Q45W7,美国)进行组织成分分析.同时对试样进行X射线(岛津7000,日本)检测,衍射角度为20°~90°,扫描速度为8(°)/min.采用HVS-5型维氏硬度计(莱州得川实验仪器有限公司,中国)对涂层进行硬度检测,测试面选取试样截面,载荷为1 kg,加载时间为10 s.利用多功能试验机(MFT-4000,中国)对各试样进行往复摩擦磨损试验,摩擦球头选择直径为3 mm的氮化硅小球,载荷为10 N,加载时间为30 min,得到试样的摩擦系数曲线.随后采用扫描电子显微镜(日立S3400,日本)对磨损表面进行形貌分析.

2 结果与讨论

2.1 合金涂层的相组成

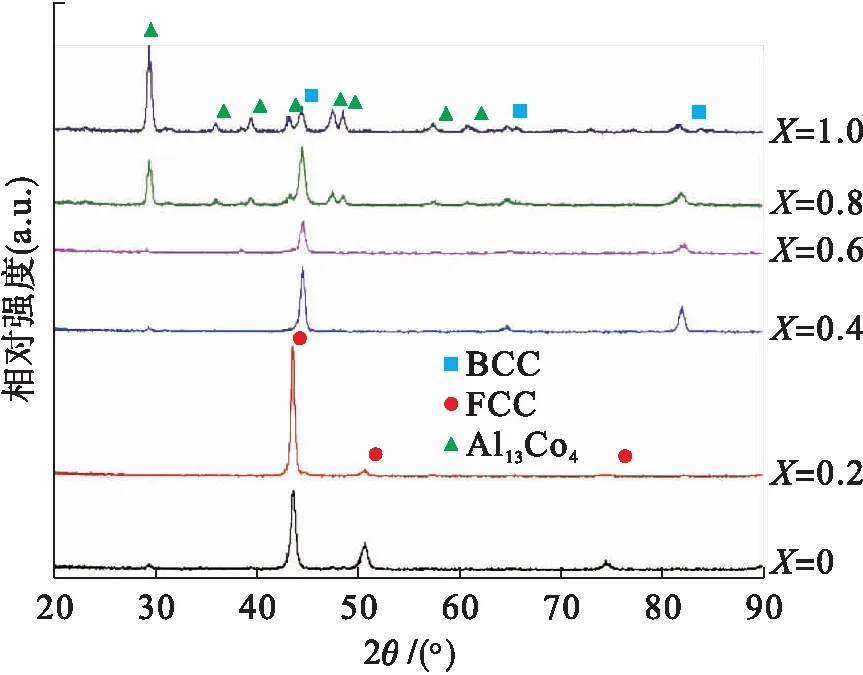

图1为激光重熔AlCoCrFeNiVX(X为摩尔值,X=0、0.2、0.4、0.6、0.8、1.0)高熵合金涂层的XRD图谱.由图1可见,当V元素添加较少时,合金涂层主要由{Fe,Ni}固溶体构成,该固溶体为FCC结构,合金涂层中还有少量Al13Co4金属间化合物.随着V含量的添加,合金涂层转变为BCC结构,但仍由{Fe,Ni}固溶体组成,特别是当V摩尔值为0.8和1.0时,合金涂层中Al13Co4的衍射峰逐渐增多.

图1 高熵合金涂层XRD图谱Fig.1 XRD spectra of high entropy alloy coatings

2.2 合金涂层的组织

图2为重熔后高熵合金涂层的组织形貌.由图2可见,合金涂层组织呈现典型的枝晶(DR)和枝晶间(ID)组织,并且可以看到合金涂层组织存在由柱状晶向树枝晶,再到等轴晶的转变趋势.未添加V元素时,合金涂层组织为柱状晶组织,且晶粒较大.当V摩尔值为0.2和0.4时,合金涂层具有明显的树枝晶组织,且组织得到明显细化.当V摩尔值增加到0.8和1.0时,合金涂层组织转变为明显的等轴晶组织,且当V摩尔值为1.0时,组织更为细小.此外,当V摩尔值为0.8时,合金涂层枝晶间出现了一些白色条状组织,而当V摩尔值为1.0时,合金涂层中出现的白色条状组织数量更多、形貌更细小,且大多分布在晶界附近.

图2 高熵合金涂层显微组织Fig.2 Microstructures of high entropy alloy coatings

当V摩尔值为0.6和1.0时,合金涂层的枝晶间组织经放大后的形貌如图3所示,当V摩尔值为1.0时,合金涂层的能谱面扫描结果如图4所示.由图3可见,当V摩尔值为0.6时,合金涂层组织中出现了聚集在一起的较多白色块状CrV相,并且还出现了一些随机分布在组织中的针状CrV相.这种CrV相本质上属于一种硬脆相,能够提升组织强度的同时也会使得合金涂层损失一部分塑性[11].此外,在合金涂层组织中还出现了较大的黑色块状富Al相.当V摩尔值增加到1.0时,除了在晶界上析出了条状CrV相外,同样在枝晶间组织附近出现了针状CrV相.理论上这种针状CrV相在合金涂层变形时能够阻碍位错运动,进而提高合金涂层强度.但由于此时合金涂层晶界上析出了条状富Cr相,割裂了基体,因而实际上并不利于合金涂层性能的提高.结合图2可知,当V摩尔值超过0.6时,合金涂层组织转变为细小的等轴晶,这有利于提高合金涂层的性能,但随着V含量的持续增加,当晶界上析出的CrV相较多时,又会割裂基体,使得材料脆性较大.

2.3 合金涂层显微硬度测试

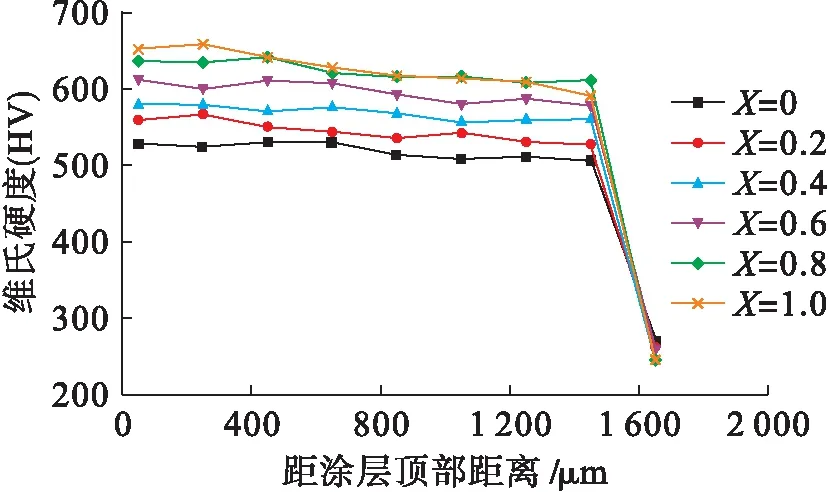

图5为合金涂层维氏硬度曲线.由图5可见,随着距离涂层顶部距离的增加,合金硬度值稍有下降,这是由激光重熔特点导致的.距离涂层顶部越近,温度梯度越小,冷却速度越快,晶粒不容易长大,从而使得晶粒较为细小,因而合金涂层硬度较高.随着V含量的增加,合金硬度逐渐提高.当不添加V元素时,合金平均硬度为519.7 HV,当V摩尔值为0.2时,合金涂层平均硬度为545.15 HV,当V摩尔值增加到1.0时,合金涂层硬度达到了627.43 HV,与未添加V元素时相比,平均硬度提高了约108 HV.

图3 高熵合金涂层枝晶间组织Fig.3 Interdendritic microstructures of high entropy alloy coatings

图4 高熵合金涂层能谱面扫描结果Fig.4 Surface scanning results by EDS of high entropy alloy coatings

图5 高熵合金涂层维氏硬度曲线Fig.5 Vickers hardness curves of high entropy alloy coatings

对于合金涂层组织而言,硬度的提高首先是由添加V元素所引起的晶格畸变导致的.该高熵合金为六元高熵合金,所含元素众多,Al、Co、Cr、Fe、Ni、V的原子半径分别为0.143、0.125、0.128、0.126、0.124、0.134 nm,V元素原子半径仅次于Al元素.随着V元素的添加,合金的晶格畸变越来越严重,而晶格畸变属于第三类内应力,其作用范围约为几十到几百纳米.相关研究[12-13]表明,合金的硬度随着残余应力的减小而降低,这是由晶体中的缺陷,包括空位、间隙原子或位错产生的.这些缺陷在合金受到载荷时可以阻碍变形产生的位错继续运动,从而提高合金强度.另一方面,合金相结构的改变也会改变合金性能,由XRD分析结果可知,随着V元素的增加,合金晶体结构由FCC结构转变为BCC结构.虽然BCC结构滑移系较多,但BCC结构位错宽度较小,使得位错运动需要克服点阵阻力,即派-纳力较大,从而使得BCC结构表现出硬脆特性.以上两方面的原因使得合金涂层强度提高.除此之外,枝晶间组织中针状硬脆组织CrV相的存在也在一定程度上提高了合金涂层的强度.

2.4 合金涂层摩擦磨损性能

图6为合金涂层的摩擦磨损系数曲线.由图6可见,随着V含量的增加,合金涂层的摩擦系数逐渐下降,各成分合金涂层的平均摩擦系数分别为0.542、0.519、0.415、0.408、0.364、0.332.当V含量较少,特别是不添加V元素时,摩擦系数波动较大.随着V含量的增加,合金涂层的摩擦系数越来越稳定,说明此时合金涂层性能差异较小,综合性能较好.

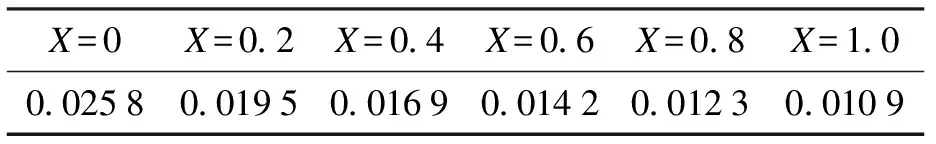

表1为不同V含量的高熵合金涂层经摩擦磨损试验后的磨损失重统计结果.由表1可见,未添加V元素时,合金涂层磨损失重为0.025 8 g.随着V元素的逐渐增多,合金涂层磨损失重逐渐减少,当V摩尔值为1.0时,合金涂层磨损失重仅为0.010 9 g,说明合金涂层的耐磨损性能较好.

图6 高熵合金涂层摩擦系数曲线Fig.6 Friction coefficient curves of high entropy alloy coatings

表1 高熵合金涂层磨损失重Tab.1 Wear loss of high entropy alloy coatings g

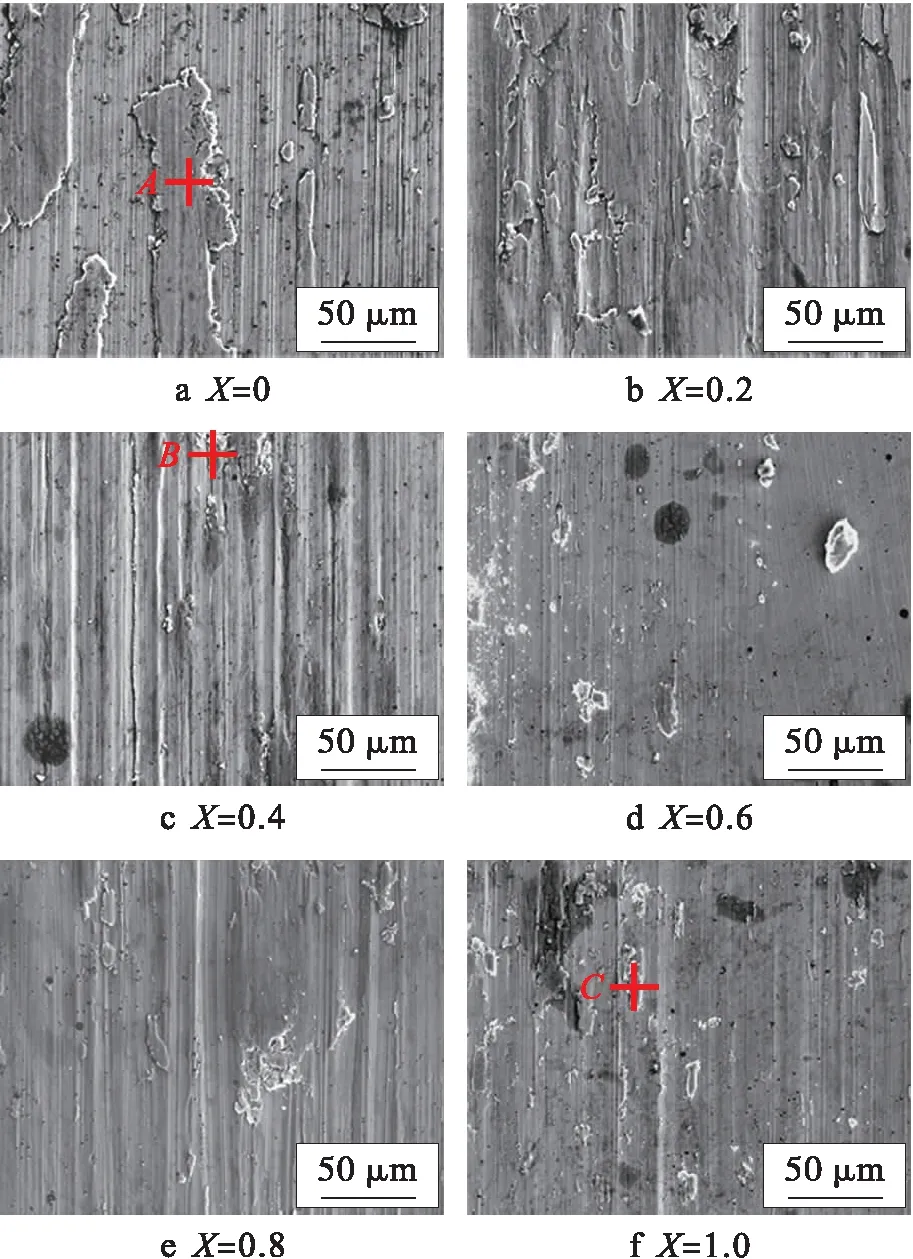

图7为合金涂层磨损后的表面形貌.表2为相对应的表面元素含量(原子分数).由图7可见,随着V元素的增加,合金的磨损表面越来越光滑,表面的剥落碎屑逐渐变少,犁沟也逐渐变浅.未添加V元素时,合金磨损表面存在大块剥落现象.结合表2可知,剥落组织中含有较高的O元素,说明合金涂层发生了轻微氧化磨损,且磨损表面犁沟较深、较密集.当V摩尔值为0.2时,合金涂层磨损表面形貌与未添加V元素时相似,表面仍有大块碎屑.当V摩尔值为0.4时,合金涂层磨损后表面形貌发生了较大改变,剥落现象明显减少.随着V含量的进一步添加,磨损表面的剥落情况逐渐消失,仅仅出现少量颗粒状磨屑.特别是当V摩尔值为1.0时,合金涂层磨损表面犁沟明显变浅且磨屑也较少.

结合表2可知,V含量较少的合金涂层表面生成了诸如Fe2O3的氧化物.这种氧化物附着在磨损表面形成氧化膜,可以隔开氮化钨小球和试样的接触,从而起到保护作用.但由于此时合金硬度较低,几乎不能给氧化膜有效的支撑,因而此时氧化膜在磨损过程中发生破裂,破碎的颗粒又成为新的磨损源加剧磨损,因此,在磨损表面形成了较深的犁沟.由图7b可见,V摩尔值为0.2的合金涂层并未出现未添加V元素的合金涂层中显现出的相互之间隔开的大块剥落现象.虽然V摩尔值为0.2的合金涂层磨损表面也不平整,但大部分仍然保持一个整体.随着V元素的增加,合金的硬度原来越高,且合金组织中出现了许多细小、弥散分布的针状CrV相.上述两个因素的共同作用提高了合金的耐磨损性能,使得合金磨损表面越来越平整,犁沟越来越浅,磨损机制表现为磨料磨损.

图7 高熵合金涂层表面磨损形貌Fig.7 Surface wear morphologies of high entropy alloys

表2 高熵合金磨损表面元素含量Tab.2 Elemental contentsof wear surface of high entropy alloy coatings %

3 结 论

通过以上试验分析可以得到如下结论:

1) V元素的添加能够促进合金结构向单相BCC结构转变,合金组织由柱状晶先向树枝晶转变,最后转变为等轴晶.添加V元素后合金组织中出现了针状CrV相,且随着V含量的增加合金组织变得细小而均匀.

2) V元素的添加使得合金体系产生的晶格畸变以及组织中出现的针状CrV相均有助于提高合金涂层的力学性能.当V摩尔值为1.0时,合金硬度最高,此时合金涂层耐磨性最好,同时磨损表面较为光滑平整,磨损失重也最小,约为0.010 9 g.