基于电弧熔敷技术的45钢表面耐磨涂层制备工艺研究

2021-11-28陶佳虓叶炜钦姚远远王云壮秦青丰王泽陈菊芳李小平孙志娟

陶佳虓 叶炜钦 姚远远 王云壮 秦青丰 王泽 陈菊芳 李小平 孙志娟

摘 要:针对45钢零部件表面易磨损的缺陷,采用电弧熔敷技术,以高耐磨性的FeCoNiCuAl高熵合金粉芯丝材作为焊丝,在45钢基体表面熔敷一层涂层,以提高其耐磨性。实验结果表明,电弧熔敷电流大小、丝材移动速率和送丝速率,对涂层耐磨性和硬度都有影响。当电弧熔敷电流为210 A、丝材移动速率为160 mm/min、送丝速率为800 mm/min时,制备的涂层耐磨性最好。

关键词:电弧熔敷电流;丝材移动速率;送丝速率;耐磨性

中图分类号:HT112 文献标识码:A 文章编号:2095-7394(2021)04-0018-07

45钢是一种优质碳素结构钢,具有高屈服强度、抗拉强度、延伸率、断面收缩率等优良特性,但是硬度较低。因此,它易被切削加工成复杂零件,广泛用于各种机械装备结构件和运动件的制造,如模具零部件、叶轮、连杆、轴承、齿轮等。随着使用时间增长或使用环境恶化,机械装备的表面往往会发生严重磨损,降低了机器的使用寿命,乃至导致机器失效 。常见的失效致因有电化学腐烛、摩擦磨损、氧化、弯曲疲劳断裂和扭曲等。统计显示,每年因机械零件表面磨损、腐蚀而失效的钢材约占我国钢材总产量的12%,造成的经济损失占到国民经济总产值的2.3%[1]。

当前,通过熔炼技术提升钢的纯度,以及改变其化学成分来提高钢的各项性能,都存在着较大的困难,而表面改性技术则能较好地解决上述问题。该技术可直接在钢制零部件的表面制备高硬度、高耐磨性、高耐腐性、抗氧化性的改性涂层,且涂层能与基体高度结合,形成冶金结合层。常用的表面改性技术有电弧熔敷、表面渗氮、热喷涂、气相沉积和高能束等技术[2-4]。其中,电弧熔敷技术不仅能克服表面渗氮、气相沉积技术涂层较薄的弱点,而且能解决热喷涂涂层与基体结合强度低的缺陷,在保证基体合金原有性能的条件下,弥补45钢零件表面硬度低、耐磨性差等缺点[5-7]。因此,采用电弧熔敷技术在45钢基体表面熔敷高硬涂层,以提高其表面耐磨性具有重要的实践价值。

1 实验部分

1.1 基体与涂层准备

由于45钢容易生锈,因此在进行电弧熔敷增材制造之前需要使用角磨机对其表面进行打磨抛光,清除铁锈及表面缺陷;并依次使用丙酮、酒精、去离子水清洗3次,去除表面的杂质及氧化物。然后,放入预先加热到250 ℃的加热炉保温2 h。选用耐磨性好的FeCoNiCuAl高熵合金粉芯丝材作为焊丝,采用TIG焊电弧熔敷系统进行耐磨涂层的制备。通过调节电弧熔敷电流、送丝速率和丝材移动速率,分别研究这三个工艺参数对耐磨涂层性能的影响。

1.2 耐磨性与硬度测试

用800目砂纸将涂层表面打磨抛光,采用HVS-1000B数显转塔显微硬度计测量涂层硬度。加载力为4.91 N,加载时间为15 s,间隔0.25 mm测试一次,每个试样测量7次取平均值。

将抛光后的涂层固定在Nanovea Tribometer摩擦磨损试验机上,载荷和转速分别设置为12 N、200 r/min;用直径为Φ6 mm的三氧化二铝陶瓷球与涂层进行往复式干磨,摩擦时间为5 min。采用Nanovea PS50显微轮廓仪扫描磨痕轮廓,测量磨痕横截面的尺寸,衡量涂层耐磨性,分析不同工艺参数与耐磨性的变化规律。采用Sigma 500场发射扫描电镜观察涂层磨痕的微观形貌,分析其磨损机理。

2 结果与讨论

2.1 电流与磨损性能

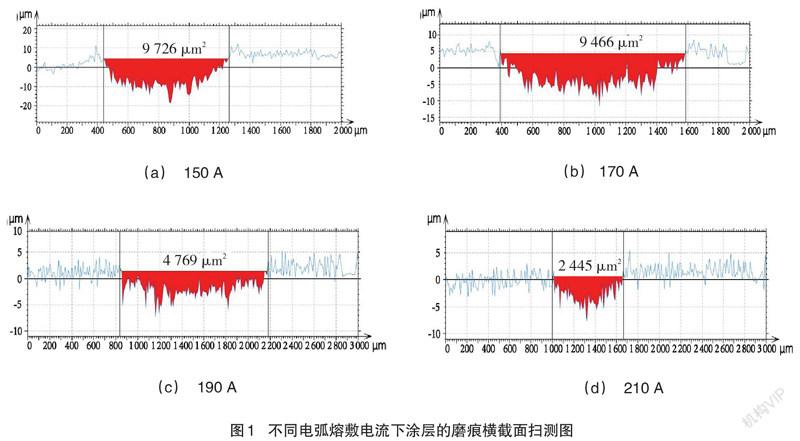

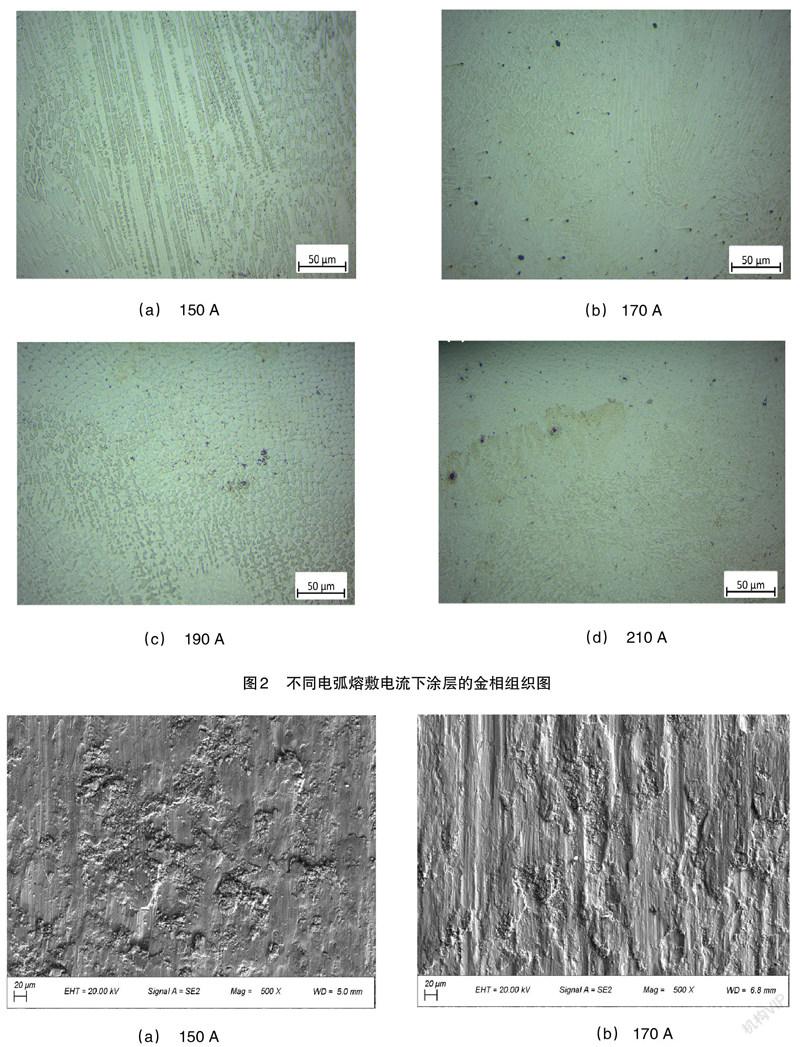

图1为采用不同电弧熔敷电流制备的涂层磨痕横截面扫测图。由图1(a)-1(d)可看出,当电流从150 A、170 A、190 A增至210 A时,涂层的磨痕横截面积逐渐变小,分别为9 726 μm2、9 466 μm2、4 769 μm2和2 455 μm2,磨损横截面积减小了74.76%。可见,随着电弧熔敷电流的增大,涂层的耐磨性显著提高。分析认为:电流增加会导致电弧力增大,提高了电弧搅拌熔池液态金属的能力;熔池凝固时间增长,电弧熔敷的涂层微观组织更均匀,逐渐呈现等轴晶相貌(如图2所示)。涂层硬度测试表明:在电弧熔敷电流为150 A、170 A、190 A和210 A条件下,涂层硬度值分别为165 HV、330 HV、458 HV和470 HV。可见,电流增大涂层微观组织更均匀,从而导致其表面硬度相应提高。

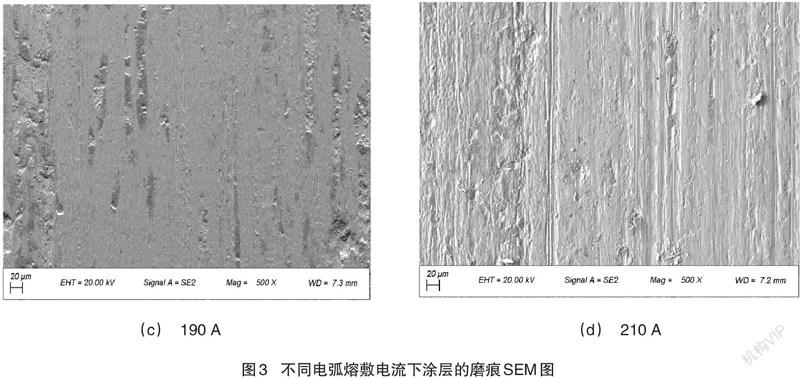

采用扫描电镜对不同电流下涂层磨痕形貌进行观察,如图3所示。由圖3(a)—3(d)可见,随着电弧熔敷电流的增大,涂层磨痕形貌不同。当电流为150 A、170 A时,涂层表面存在大片的剥落和犁沟区域。这是由于涂层合金化程度低硬度较小,摩擦对偶件陶瓷球会在载荷作用下使受压区表层材料发生塑性变形,并随着摩擦球运动将前端绝大多数材料推挤到两侧。由于摩擦陶瓷球表面是存在微凸凹结构的非光滑表面,因此被推挤出凸凹不平的不规则犁沟。当电流为190 A和200 A 时,涂层表面剥落和犁沟区域明显减小。这是由于涂层合金化程度提高硬度增大,在相同载荷条件下,受压区表层材料塑性变形减小,犁沟数量减少、深度也减小,磨损程度减弱。

2.2 丝材移动速率与磨损性能

图4为采用不同丝材移动速率制备的涂层磨痕横截面扫测图。由图4(a)—4(d)可见,在丝材移动速率从55 mm/min、83 mm/min、120 mm/min增至160 mm/min的过程中,涂层的磨痕横截面积逐渐变小,分别为9 579 μm2、9 466 μm2、7 935 μm2和6 276 μm2,磨损横截面积减小了34.49%。分析认为:丝材移动速率快熔池凝固也快,涂层晶粒粗化程度低,细小晶粒具有强化涂层的作用。因此,随着丝材移动速率增大,涂层的耐磨性提高较显著;但是,相比电弧熔敷电流而言,丝材移动速率变化对涂层耐磨性的影响较小。对不同丝材移动速率制备的涂层硬度值进行测试,结果为:移动速率为55 mm/min、83 mm/min、120 mm/min、160 mm/min时,制备的涂层硬度值分别为200 HV、330 HV、344 HV、355 HV。可见,硬度增加幅度较明显。

图5为不同丝材移动速率下涂层的磨痕SEM图。由图5(a)—5(d)可见:随着丝材移动速率的增大,涂层磨痕形貌基本相同;磨损形式均为犁沟磨损,涂层表面均存在大片的剥落和犁沟区域;当丝材移动速率为55 mm/min和83 mm/min时,涂层硬度较低,载荷作用使涂层受压区表层材料塑性变形较大,并随着摩擦球运动将前端绝大多数材料推挤到两侧,形成的剥落及犁沟的宽度和深度都较大;当丝材移动速率为120 mm/min和160 mm/min 時,涂层硬度略有提高,受压区表层材料塑性变形相应减小,在相同载荷条件下,受压区表层材料犁沟数量减少、深度减小,磨损程度减弱。

2.3 送丝速率与磨损性能

图6为采用不同电弧送丝速率制备的涂层磨痕横截面扫测图。由图6(a)—6(d)可见,当送丝速率从800 mm/min、900 mm/min、1 000 mm/min增至1 100 mm/min时,涂层的磨痕横截面积分别为2 833 μm2、2 958 μm2、7935 μm2、9 269 μm2,增大了2.27倍;这表明涂层的耐磨性随着电弧送丝速率的增大明显降低。分析原因:随着送丝速率提高,单位时间熔池体积增加,电弧力搅拌熔池效率下降,更多的热量用于熔化丝材,导致熔池温度变低,液体金属流动性变差,电弧熔敷涂层的微观结构均匀程度降低。对不同电流制备涂层的硬度值测试结果表明:在送丝速率为800 mm/min、900 mm/min、1 000 mm/min、1 100 mm/min时,涂层硬度值分别为486 HV、375 HV、344 HV、242 HV。可见,送丝速率越大,制备的涂层硬度越降。

图7为不同电弧熔敷送丝速率下涂层的磨痕SEM图。由图7(a)—7(d)可见:(1)当电弧熔敷送丝速率为800 mm/min和900 mm/min时,涂层合金化程度和硬度较高,组织缺陷较少;在载荷作用下涂层受压区表层材料塑性变形较小,随着摩擦球运动将运动前端绝大多数材料推挤到两侧,形成的犁沟宽度和深度都较小。(2)当电弧熔敷送丝速率为1 000 mm/min和1 100 mm/min 时,涂层硬度减弱;受压区表层材料塑性变形相应增大,在相同载荷条件下受压区表层材料犁沟数量增多、深度增大、磨损程度增加,涂层表面存在大片的剥落和犁沟区域。这表明,随着电弧送丝速率增大,涂层磨痕形貌差异变大,磨损形式由犁沟磨损转变为剥层磨损。此外,随着送丝速率的提高,磨痕中因疲劳磨损而脱落的片层越来越多、越来越大。这是因为涂层合金化程度低,组织的内部缺陷多,降低了抵抗接触区应力和塑性变形的能力,疲劳裂纹扩展加快,最终形成大片熔敷层剥落。

综上所述,在电弧熔敷过程中,采用较大的电流、较慢的丝材移动速率和送丝速率,制备的涂层磨痕面积小、耐磨性好。

3 结论

在对45钢表面进行电弧熔敷过程中,通过调节电流大小、丝材移动速率和送丝速率,可获得不同耐磨性的涂层。采用较大的电流、较快的丝材移动速率和较慢的送丝速率制备的涂层,晶粒更细、微观组织结构更均匀、硬度和耐磨性均较好。具体实验结果为:当电弧熔敷电流为210 A、丝材移动速率为160 mm/min、送丝速率为800 mm/min时,制备的涂层耐磨性最好。若要将该工艺应用到生产实际,还需解决电弧熔敷的精度问题,并进一步提高制备涂层的表面光洁度。

参考文献:

[1] 谢仕芳,张林伟,王武荣,等.45钢与DC53钢的干滑动摩擦学行为[J].材料热处理学报,2015,36(6): 222-227.

[2] 余振宇.金属丝材电弧焊3D打印工艺及应用研究[D].武汉:华中科技大学,2016.

[3] 黄丹,朱志华,耿海滨,等.5A06铝合金TIG丝材-电弧增材制造工艺[J].材料工程,2017,45(3): 66-72.

[4] 杜子杰,李文渊,刘建荣,等.CMT成型TC4-DT合金的组织及其形成机理的CET模型预测[J].材料研究学报,2020,34(7):518-526.

[5] 杜泽林,张文明.电弧增材制造中铝合金的应力与变形的模拟[J].内燃机与配件,2020(3):110-113.

[6] 张咪娜.增材制造CoCrMoNbTi与AlCoCuFeNi高熵合金及其组织性能研究[D].北京:北京科技大学, 2019.

[7] 孙锐,闫文青,李建.机械振动及电磁搅拌技术在TIG电弧熔覆陶瓷层中的应用[J].热加工工艺,2014,43(19):211-212.

责任编辑 王继国