汽车带挡滑行经济性控制与应用技术研究

2021-11-26王海艳祖万里陈旭东

陈 彬, 李 波, 王海艳, 张 松, 余 燕, 祖万里, 陈旭东

(安徽江淮汽车集团股份有限公司, 安徽 合肥 230601)

带挡滑行是消费者驾驶车辆过程比较常见的行驶工况之一,车辆滑行过程动能利用可减少燃油的消耗,对于提升车辆经济性和排放性能有着重要意义。随着发动机电喷技术的普及应用[1],以及整车电控系统的不断完善,可进行多参数的控制模型开发,实现滑行过程发动机停喷的最优控制[2]。

当前,业内针对车辆的滑行性能开发主要集中于阻力优化[3]与制动能量回收[4]相关的技术研究。制动能量回收方面,通过识别客户的制动需求与车辆行驶状态,实现最大化的能量利用,以提升车辆的经济性。但是内容主要关注整车动能的利用,没有涉及发动机喷油控制相关内容,经济性能的开发较为片面。

本文选择匹配DCT变速器的自动挡车辆,开展相关控制策略的开发与应用研究,通过系统分析滑行工况下发动机停喷控制参数对驾驶性能的影响,构建带挡滑行经济性、平顺性、滑行过程加速响应的测试评价方法。为带挡滑行经济性能的开发提供可靠的测试、评价与优化技术手段。

1 带挡滑行经济性测试与评价

带挡滑行试验在转鼓台架上开展,以规避道路品质、环境因素对试验的影响。转鼓台架设置为道路模拟模式,驾驶员驾驶车辆平缓加速至120km/h,稳定车速60s后松开油门踏板开始滑行,车速下降至10km/h后停止试验。

1.1 测试系统

根据滑行试验需要构建了如图1所示的测试系统,测试系统由信号传感器组、数据采集器和计算机组成[5]。瞬时油耗仪采集油耗信息,转鼓试验台输出轮毂轮边力和车速信息,车身CAN可输出发动机转速、发动机输出扭矩、油门开度、喷油脉宽等信息[6]。数据采集器基于美国NI的虚拟仪器及C模块构建,实现对上述信息的实时同步采集,并通过网线上传至便携式计算机进行保存、实时显示。主要数采设备关键技术指标见表1。

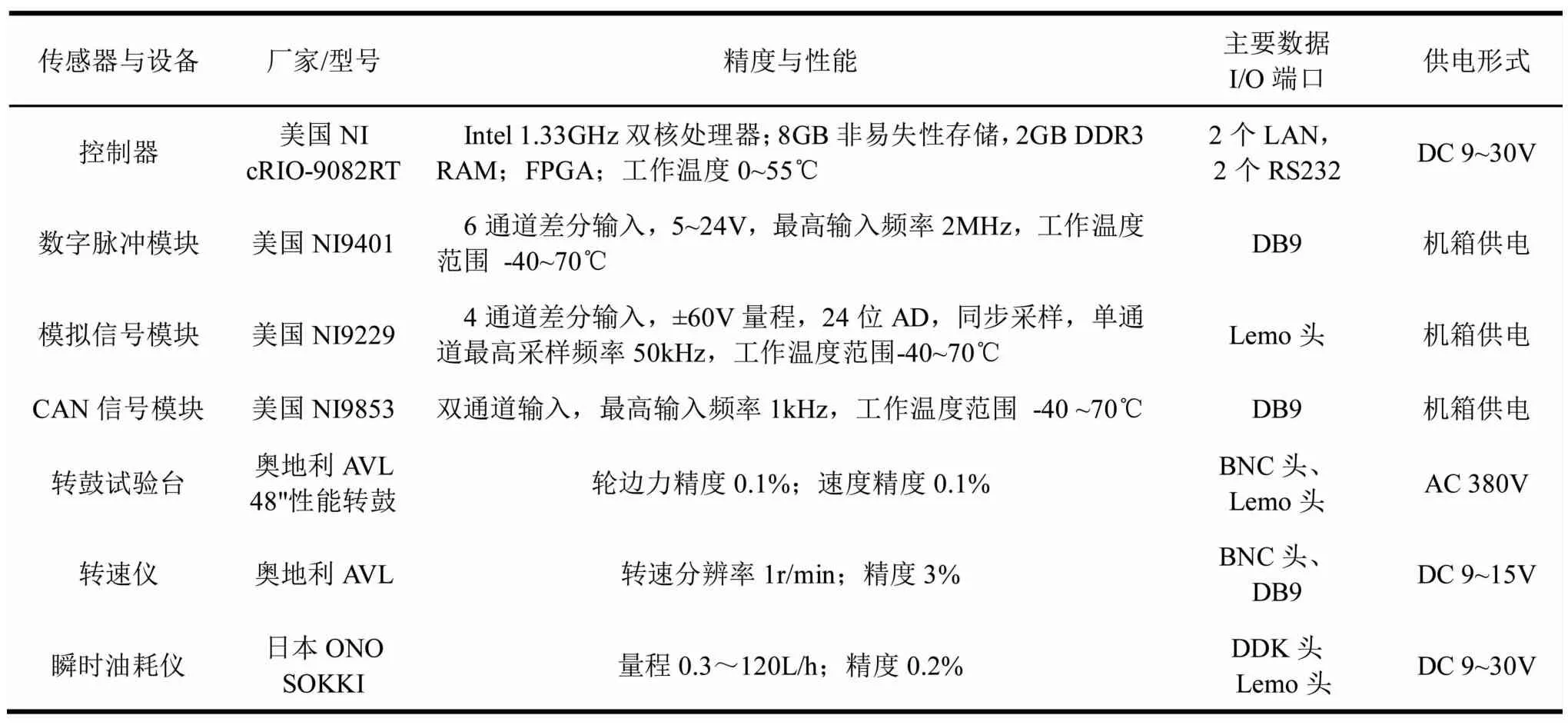

表1 主要数采设备性能指标

图1 测试系统原理图

1.2 滑行经济性评价方法

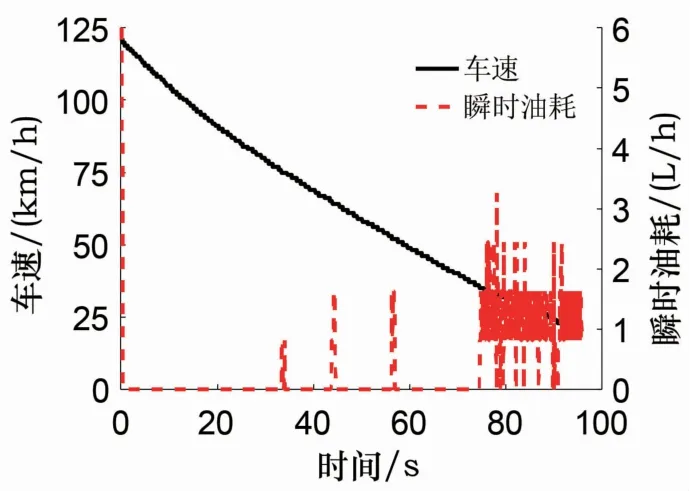

试验车辆的滑行过程如图2所示,松开油门后,发动机进入停喷模式,滑行至70km/h (发动机转速约1400r/min) 触发发动机喷油。截取松开油门踏板至20km/h的过程数据,统计过程的累计油耗量进行滑行经济性评价,图2曲线表征的滑行经济性能为车辆优化前状态,滑行过程的累计油耗量为20.9mL。

图2 滑行过程发动机喷油情况示意图

1.3 问题分析

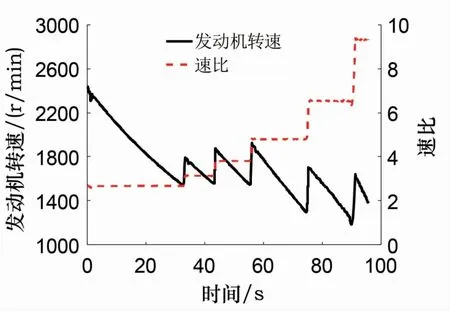

提取滑行过程发动机转速、车速信号,带入轮胎滚动半径计算传动系速比,从图3可以看出,松开油门后至发动机触发喷油的过程,变速器一直处于最高挡状态,发动机转速下降至1400r/min后触发发动机喷油。问题在于降挡点车速较低,导致换挡点转速达到发动机触发喷油转速阈值。

图3 滑行过程发动机与变速器工况示意图

2 控制逻辑开发

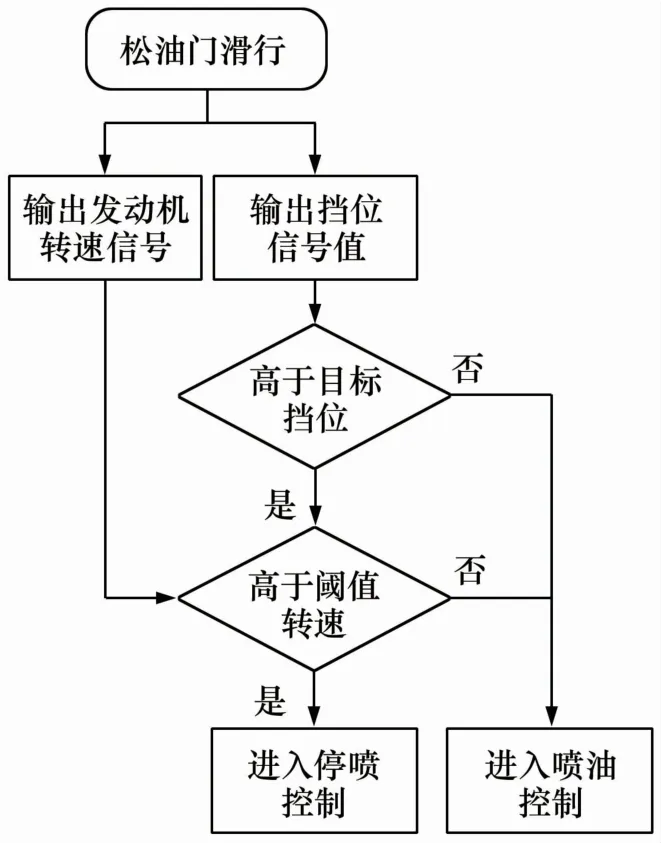

建立了基于挡位信号和发动机转速信号的发动机停喷控制,如图4所示。当车辆进入滑行模式后,首先判断变速器挡位,当变速器挡位高于目标挡位后进行发动机转速判断,否则触发喷油。当发动机转速高于停喷转速阈值时,进入停喷控制逻辑,否则触发喷油。

图4 滑行停喷控制逻辑示意图

根据图4所示的滑行停喷控制逻辑,识别了喷油阈值转速、降挡线对停喷控制影响较为明显。

2.1 喷油阈值转速

喷油阈值转速为触发发动机喷油的关键参数,滑行过程随着转速的下降,达到阈值转速后触发喷油,所以该转速值越低则发动机停喷时间越长,滑行经济性越好。但是较低的转速会影响加速动力响应以及滑行平顺性[7],需要开展相关的测试评价,以确定最低的喷油阈值转速。

2.2 降挡线

对于自动挡车辆,滑行过程降挡可提升发动机转速,使发动机转速高于喷油阈值转速,从而实现持续的停喷控制,则在降挡点转速要略高于阈值转速。考虑到最优的滑行停喷控制,建议降挡点发动机转速比喷油阈值转速高100r/min,降挡通过车速信号控制,降挡车速点计算方法如下式所示[8]。挡位速比ig、主减速比i0、轮胎滚半径r、喷油阈值转速为ni,对应的换挡车速为Vi。

3 验证试验

应用该滑行停喷控制策略,对试验车辆的滑行停喷控制效果进行优化,降低了喷油阈值转速,提升了高挡位的降挡车速点,喷油触发目标挡位设置为3挡。现对比优化前的控制效果,进行滑行相关和加速响应性能的验证试验。

3.1 滑行验证试验

为测试滑行过程停喷控制效果及滑行平顺性,需要开展滑行验证试验,具体方法如下:驾驶员控制加速踏板缓慢加速至120km/h,然后稳定加速踏板60s,松开油门踏板开始滑行,车速下降至10km/h后停止试验。

3.2 动力响应验证试验

为测试喷油阈值转速下调对加速性能的影响,在转鼓试验台架上开展动力响应测试。转鼓设置为道路模拟模式,驾驶员驾驶车辆稳定在D4挡、发动机转速稳定在1200r/min,然后快速踩下加速踏板至30%开度,车速上升20km/h后停止试验,依次完成发动机转速为1300r/min、1400r/min的测试内容。

4 数据处理与评价

4.1 滑行经济性控制策略验证评价

滑行经济性验证试验过程如图5、图6所示,相对优化前的滑行过程,控制策略应用效果明显,主要优化内容如下。

图5 优化后的滑行过程喷油情况示意图

图6 优化后的滑行过程发动机与变速器工况示意图

1) 设定了喷油目标挡位为3挡。

2) 提前了高挡位的降挡点车速 (发动机转速),由表2内容所示,其中4挡降3挡为延长停喷时间,降低了降挡点的车速。

表2 降挡点车速值统计列表

3) 喷油阈值转速调整至1300r/min。

4.2 滑行经济性对比评价

统计滑行验证试验过程的累计油耗为7.1mL,喷油量仅为优化前的34%,滑行经济性提升明显。由图6可以看出,滑行过程经过5次降挡,前3次降挡过程少量的喷油用于提升转速,当挡位降至3挡时,进入稳定的喷油状态。

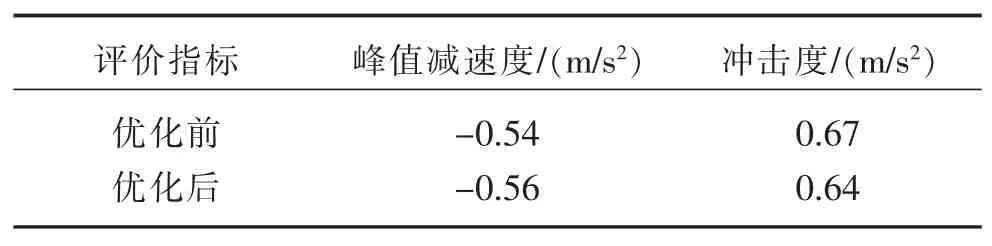

4.3 滑行平顺性对比评价

提取滑行过程的峰值减速度及滑行冲击度进行滑行平顺性评价,如表3内容所示,优化前后的滑行平顺性没有变化,滑行过程平顺性感受较好。冲击度为加速度曲线相邻波峰与波谷的差值,该值越大则顿挫感越明显。

表3 滑行平顺性评价数据统计

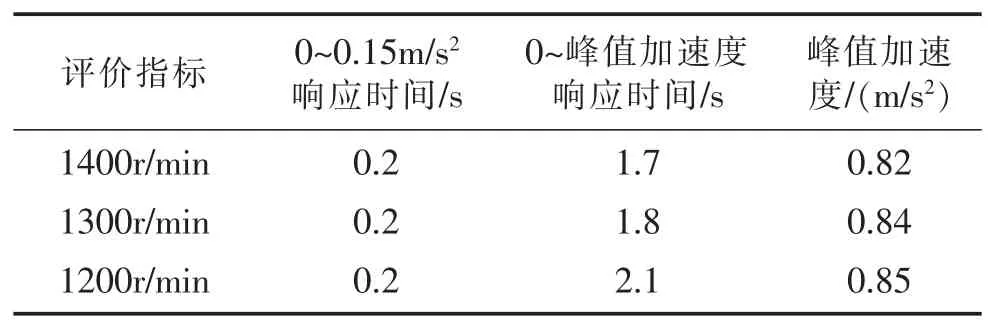

4.4 动力响应对比评价

提取加速踏板踩下至加速度分别达到0.15m/s2、峰值加速度的时间进行动力响应性能评价,评价结果如表4所示,动力响应时间较为一致,说明阈值转速下调值1300r/min对动力响应性能的影响基本可以忽略。

表4 动力响应评价数据统计

5 结论

论文针对自动挡汽车带挡滑行工况,引入了多参数的发动机停喷控制逻辑,并构建了控制参数对驾驶性影响程度的测试与评价方法,该项技术在实车上得到应用。验证结果证明,控制逻辑具备可行性,逻辑参数的驾驶性相关测试评价方法可实现滑行工况相关的驾驶性与经济性的最优开发。论文成果对于汽车企业开展滑行经济性能开发有着重要的指导意义。该发动机停喷控制与参数开发方法同样适用于配置柴油发动机的商用车。