加载速率对混凝土双丝拉拔破裂性能的影响

2021-11-22张亚芳霍永杰段莉斌

张亚芳,霍永杰,卢 娟,段莉斌

广州大学土木工程学院,广东广州 510006

纤维可以限制混凝土开裂后裂缝的扩展,改善混凝土的抗拉强度,因而被广泛应用于土木工程中. 纤维与混凝土基体间的界面层性质对纤维混凝土的性能有较大影响[1]. 在研究纤维混凝土界面特性的众多试验方法中,纤维拉拔试验因方法简单、成本低和易行等优点被普遍采用[2]. 目前研究人员通过拉拔试验对纤维增强混凝土的破裂性能进行了大量研究[3-5],但大多局限于(准)静态条件下. 由于试验设备和技术的限制,目前动载拉拔实验的文献并不多见,研究动载作用下双丝拉拔的试验更是少见. 由于多丝纤维间存在耦合效应,双丝拉拔是多丝纤维混凝土研究的重要基础. 加载速率对纤维拉拔混凝土试件的宏观力学性能具有较大的影响. TAI 等[6]研究发现,随着加载速率和倾角的增加,平直光滑型纤维的能量损耗也增加. JANG等[7]研究发现,直纤维的拉拔性能随加载速率的增大而提高. KIM等[8]研究了不同加载速率下异型钢纤维在不同的混凝土基体中拔出的行为,将拉拔行为对加载速率的敏感性归因于沿纤维方向的界面开裂.

与静载试验相比,动态拉拔试验历时极短,难以捕捉到试件破坏的全过程,尤其是界面层的损伤破裂过程. 数值模拟方法能有效地开展动载作用下细观尺度的纤维拉拔过程和破坏机理研究,是物理试验分析的重要补充. 近年来不少学者运用有限元方法尝试对纤维拉拔试验进行数值模拟研究,取得有价值的成果[9-10]. 但目前研究大多采用二维数值模型,不能真实反映实际混凝土内部错综复杂的损伤破坏过程[11]. 此外,大部分的数值模型基于材料的均匀性假设,忽略了混凝土材料非均匀性这一重要特性. 为此,本研究在考虑混凝土材料细观非均匀性的前提下,采用动力有限元分析软件RFPA3D-dynamics,建立了基于界面控制的混凝土双丝拉拔三维数值模型,探讨了加载速率变化对混凝土双丝拉拔过程力学性能的影响,为纤维混凝土动态破裂机理研究提供参考.

1 基本原理

混凝土材料存在一系列微裂纹,其组分材料的物理力学性能具有随机性. 为描述混凝土材料的非均匀性,假定基体、钢纤维以及钢纤维与基体之间界面三相材料细观单元的强度、弹性模量、泊松比和密度等力学参数满足Weibull分布,则分布密度函数表达式[12]为

(1)

其中,f(u)是材料具有某力学性质的细观微元体的概率密度,u是力学参数值;u0是单元参数的一个代表值,与单元参数的平均值相关;m是各相材料的均质度,m越小,组成材料的细观单元越不均匀. 根据应变等效原理[13],假定材料损伤状态下的应变本构关系可通过无损材料的名义应力得到,即

(2)

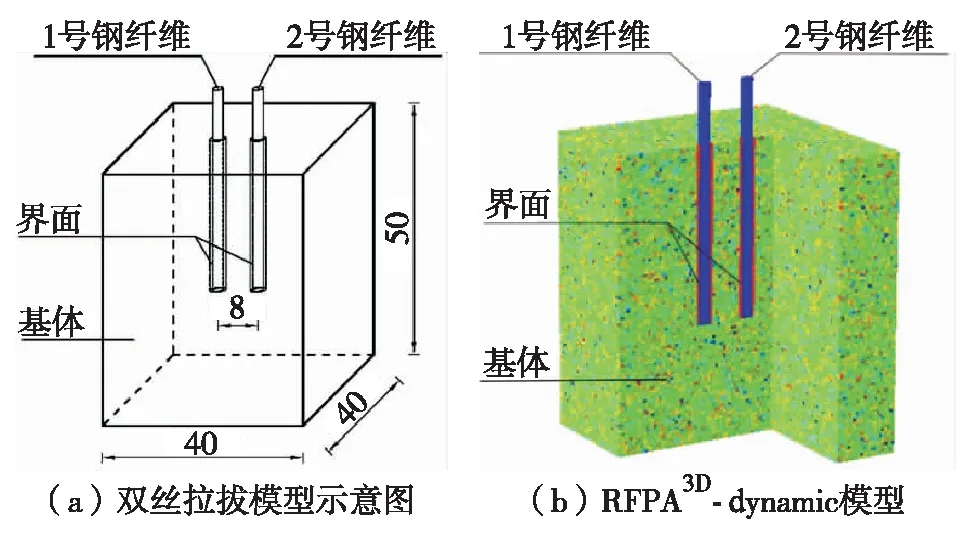

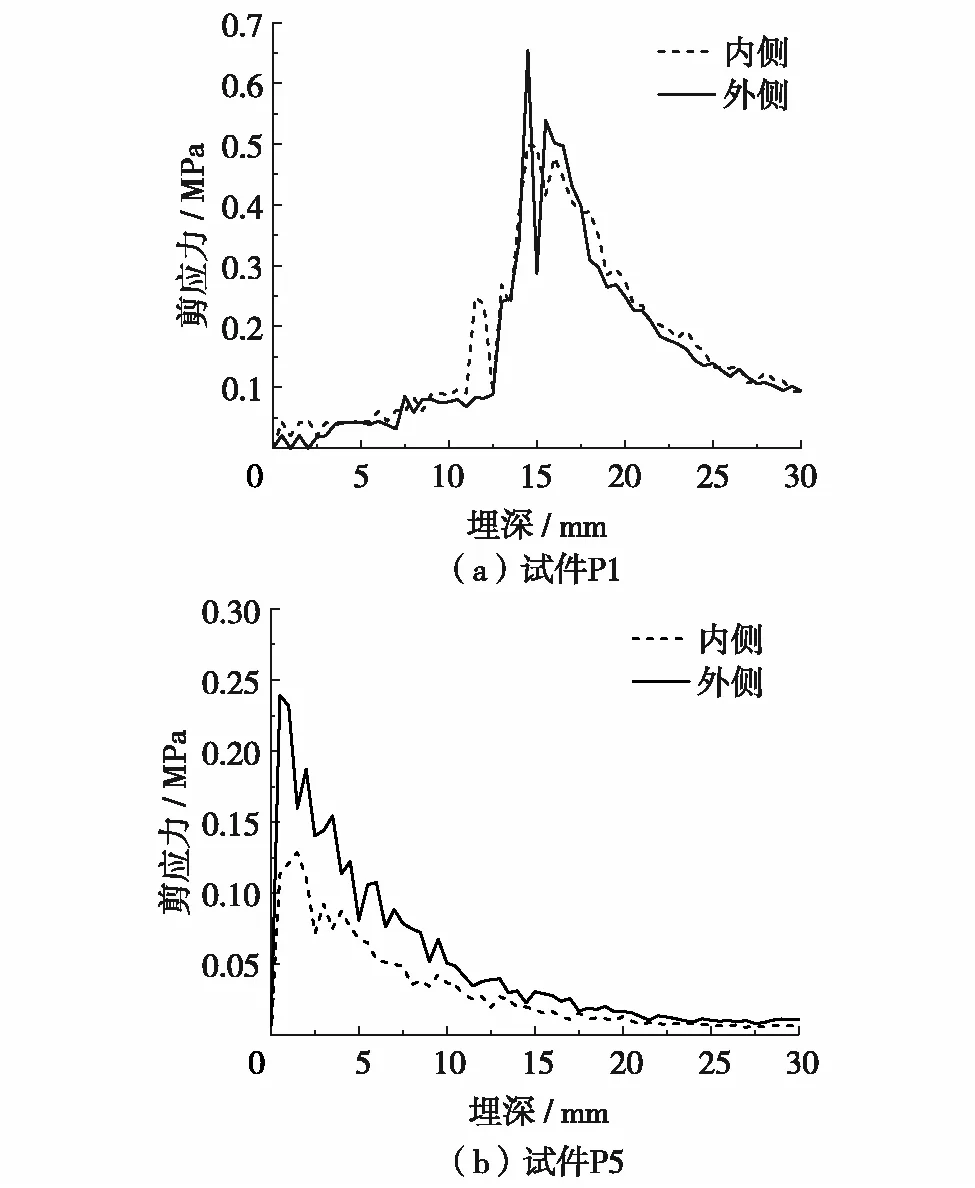

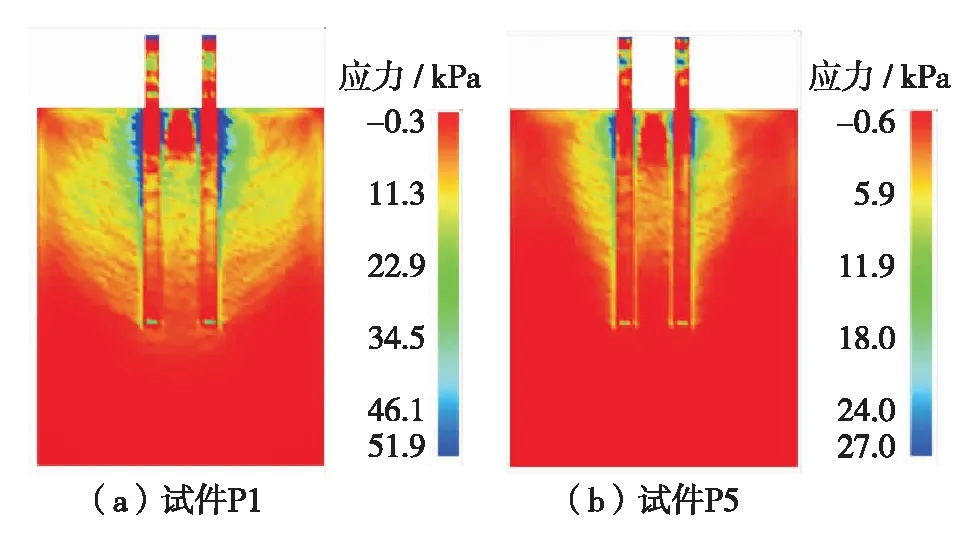

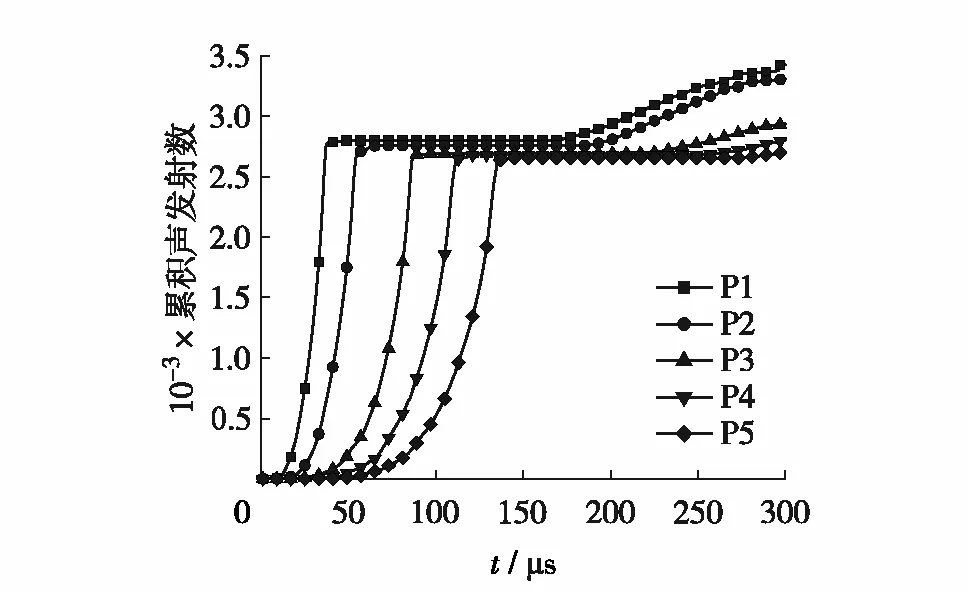

其中,ε是损伤弹性应变;σ*是有效应力;E是材料初始弹性模量;σ是名义应力;E*是材料损伤后的弹性模量;D为损伤变量,D=0对应无损伤状态,D=1对应完全损伤(破坏或断裂)状态, 0 有限元软件RFPA3D-Dynamics把细观单元的损伤分为拉伸损伤和剪切损伤两种,细观单元的破坏准则使用考虑拉伸截断的摩尔-库伦准则[14]. 图1为混凝土双丝拉拔的三维数值模型. 基体尺寸为50 mm×40 mm×40 mm,界面厚度为0.5 mm,钢纤维直径为2 mm,埋深30 mm,双丝中心距为8 mm. 有限元网格单元尺寸为0.5 mm×0.5 mm×0.5 mm. 表1为材料的部分参数赋值,取值参考文献[15]. 图1 数值模拟模型(单位:mm)Fig.1 (Color online) Numerical simulation model(unit:mm) 表1 数值模型力学参数1) 采用三角形应力波加载,总加载时长为300 μs,时间步长取1 μs/步,总加载300步. 图2为不同加载速率的加载曲线,加载速率依次为0.100、0.050、0.033、0.025和0.020 MPa/μs,加载峰值均为5 MPa. 为方便描述,将上述加载速率从高到低的各试件依次命名为P1、P2、P3、P4和P5. 图2 加载曲线Fig.2 Loading curves 图3为不同加载速率下双丝拉拔试件主应力σ1的演化过程图. 篇幅所限,选择试件P1、P3和P5进行分析. 图3(a)为试件P1的破坏过程图. 在加载初期(t=6 μs),应力波沿双丝顶端传至埋入端(钢纤维外露处),埋入端附近的基体单元首先出现损伤. 在应力波不断往纤维纵深方向传递过程中,界面脱黏方向与应力波传递方向一致. 当应力波传至纤维埋深2/3处时(t=35 μs),埋置端(钢纤维嵌入基体处)界面单元开始出现损伤. 由于加载速率较快,应力波迅速传至纤维埋置端,在t=38 μs时,界面完全脱黏,埋置端开始形成空腔. 加载后期,钢纤维被拔出,直至试件失去拉拔承载能力(t=236 μs). 图3(b)为试件P3的破坏过程图. 在加载初期(t=25 μs),埋入端附近的界面最先发生损伤. 在t=52 μs时,埋置端附近界面开始脱黏. 在t=87 μs时,界面单元破坏完全,双丝开始产生较大位移,直至加载后期(t=290 μs),双丝从基体中被拔出,埋置端出现较大空腔. 图3(c)为试件P5的破坏过程图. 与试件P1和试件P3相比,加载速率的降低使纤维埋入端界面单元损伤开始的时间后延(t=33 μs). 在t=68 μs时,试件损伤在纤维埋置端附近界面萌生. 界面裂纹扩展的方向从埋入端和埋置端往纤维中部延伸,且扩展速度较慢. 在此期间,双丝附近的混凝土基体同样发生了局部破坏. 当应力波传播至纤维埋置端(t=136 μs)时,埋置端应力集中现象较为明显. 直至加载结束(t=300 μs),双丝被拔出. 图3 不同加载速率下试件的应力演化过程Fig.3 (Color online) Stress evolution process of specimens under different loading rates 根据以上分析可知,各试件都经历了4个阶段:① 弹性阶段,此阶段历时较短,各单元均未发生损伤;② 弹-塑性损伤阶段,此阶段纤维埋入端附近的界面单元开始出现损伤;③ 界面脱黏阶段,此阶段裂缝沿钢纤维纵向扩展,界面由局部脱黏演化为完全脱黏;④ 钢纤维拔出阶段,此阶段界面单元已完全破坏,纤维埋置端形成空腔,双丝逐渐从混凝土基体中被拔出. ZHOU等[16]采用应力降理论,将纤维拔出过程分为线性阶段至起始脱黏、部分脱黏至最大脱黏、最大脱黏至完全脱黏和界面摩擦4个阶段,与本研究双丝拉拔破坏过程的4个阶段一一对应. 通过对比不同加载速率下双丝拉拔试件的破坏过程可知,试件的破裂行为对加载速率具有敏感性,加载速率越大,双丝拉拔试件对应力波的响应时间越短,界面裂纹扩展的速率越快. 为探讨不同加载速率对混凝土双丝拉拔试件界面剪应力传递机制的影响,对基体与钢纤维之间的界面单元进行信息提取,得到不同加载速率下拉拔试件沿埋深方向的界面剪应力分布情况. 图4为t=30 μs时试件P1和试件P5的界面剪应力分布曲线,分别选取试件P1和P5的1号钢纤维进行分析,以左侧界面为外侧,右侧界面为内侧. 可以看到,在t=30 μs时,试件P1的界面剪应力峰值出现在埋深的1/2处,而试件P5的界面剪应力峰值出现在埋入端,表明低加载速率下界面剪应力传递明显缓慢. 经计算,试件P1的界面内侧剪应力峰值为外侧的76.3%,试件P5的界面内侧剪应力峰值为外侧的53.7%,这表明加载速率越低,纤维内外侧剪应力峰值差异越大. 此外,从图4(a)和图4(b)均可看出,双丝内侧界面剪应力峰值小于外侧,这与文献[17]的研究结果相吻合. 图4 界面剪应力分布曲线(t=300 μs)Fig.4 Interfacial shear stress distribution curves(t=300 μs) 当双丝距离较近时,纤维内侧界面剪应力的传递受到耦合效应的影响,双丝间基体也发生协同效应. 试件P1和P5在t=10 μs时主应力σ1的分布见图5. 从图5可见,因为耦合效应影响,双丝内侧界面应力及双丝间基体的应力分布都存在明显差异,双丝内侧界面的应力值比外侧小;双丝间基体应力条纹呈水平分布,而外侧应力条纹呈辐射状发散向外,这种现象与静载作用下双丝拉拔的研究结果吻合[18]. 图5 不同加载速率下试件的主应力图(t=10 μs)Fig.5 (Color online) Principle stress diagram of specimens under different loading rates(t=10 μs) 材料或构件在受力过程中产生变形或裂纹时,以弹性波形式释放出应变能的现象,称为声发射(acoustic emission, AE)[19]. 研究表明,脆性材料的声发射与其内部微裂纹的产生直接相关,混凝土的损伤量、声发射与损伤破坏单元数成正比[20]. 图6 不同加载速率试件的声发射柱状图Fig.6 Acoustic emission histogram of specimens with different loading rates 图6为试件P1至P5的声发射柱状图. 由图6可见,不同加载速率下双丝拉拔试件的声发射柱状图的变化趋势相似,均出现一个明显的峰值. 在弹性阶段,各试件中未产生破坏单元,故无相应的声发射记录. 随着界面单元发生损伤,试件开始产生声发射. 加载速率越大,单元首次出现损伤的时间越早,即弹性阶段越短. 同时,加载速率越高,试件达到声发射数峰值的时间越早,声发射数峰值越大. 表2为根据图6得到的在不同加载速率下,试件单元开始出现破坏的时间及声发射峰值. 由表2可知,加载速率较低时,试件首次出现破坏单元的时间延后,这表明在较低加载速率下纤维对基体的增韧效果较明显,这与文献[21]的研究结论一致. 此外, 随着加载速率的降低, 声发射数峰值显著降低,试件P5的声发射数峰值仅为试件P1的45.8%,表明试件在低加载速率下损伤破坏程度较低. 表2 不同加载速率下单元开始破坏时间及声发射峰值Table 2 Element damage initiation time and acoustic emission peak under different loading rates 图7为不同加载速率下各试件累积声发射数曲线. 由图7可知,加载初期(0~150 μs)各试件的累积声发射数均随加载时间呈非线性增长,随后出现平台段. 加载速率越大,曲线出现平台段的时间越提前. 在加载后期(150~300 μs),声发射产生的主要原因是双丝间的混凝土基体发生局部破裂,表现为声发射数趋于稳定后缓慢增加. 图7 不同加载速率下试件的累积声发射数曲线Fig.7 Accumulative acoustic emission curves with different loading rates 研究表明,试件声发射能量释放率与材料损伤单元弹性应变能的释放成正比关系[22]. 表3为不同加载速率下试件的声发射总能量. 不同加载速率下试件的声发射总能量差异较大,试件P1的声发射总能量为2 908.1 J,试件P5的声发射总能量为177.3 J,仅仅是试件P1的6%,表明加载速率越大,试件破坏过程中释放的能量越少,声发射总能量越小,文献[23]认为,加载速率较低时,钢纤维和混凝土的抗拉强度降低,同时塑性变形能力较高. 而在高加载速率下,纤维拔出速度较快,钢纤维混凝土裂纹来不及开展,导致黏结强度提升,耗能也提升. 本研究结果与文献[23]的研究结论一致. 表3 不同加载速率下试件的声发射总能量 在考虑混凝土材料细观非均匀分布的前提下,建立了混凝土动载条件下的双丝拉拔三维数值模型,分析了加载速率变化对混凝土双丝拉拔试件破裂过程的影响,可知: 1)不同加载速率下混凝土双丝拉拔试件的破裂过程均经历4个阶段. 加载速率越大,混凝土双丝拉拔试件对应力波的响应时间越短,界面裂纹扩展越快. 2)加载速率对双丝拉拔试件界面剪应力分布及传递影响显著. 高加载速率下试件界面剪应力传递更迅速,纤维内外侧剪应力峰值差异更小. 3)加载速率越大,双丝拉拔试件的损伤破坏程度越明显,累积声发射数越多,声发射总能量越大.2 数值模型与参数

3 数值模拟结果与讨论

3.1 破坏过程

3.2 界面剪应力

3.3 声发射行为

4 结 论