飞机铝合金薄壁件真空吸附与自动装夹技术研究

2021-11-19马超王昌昊郑思来徐琅李茂炎庄泞历

马超 王昌昊 郑思来 徐琅 李茂炎 庄泞历

摘 要:目前真空吸附夹具因其优越性,使用比较广泛,在飞机制造业也有使用,但针对于飞机铝合金薄壁零件的加工,成形和装配过程的应用研究较少。本文对飞机铝合金薄壁零件真空吸附夹具进行了三维结构设计,引入CAE方法,对真空吸附夹具进行模拟分析和尺寸优化设计,通过程序设计实现真空吸附夹具的自动化装夹。经研制的夹具具有结构优、通用性好、安全、高效等优点,提高了铝合金薄壁件加工精度,成形质量和装配准确度。

关键词:真空吸附;薄壁零件;结构优化

在航空领域里无论是军用飞机还是民用飞机,飞机的各项性能指标要求越来越高,飞机的基础构架重量要求越来越小[1]。本文对航空铝合金薄壁零件传统真空吸附夹具的结构及加工技术进行重新定义与设计。引入CAE方法,对真空吸附夹具结构进行模拟分析并优化,使得夹具结构更加优化,加工周期缩短,成本降低。通过对真空吸附夹具的程序化控制和集成化,可以实现夹具的自动装夹。提高了铝合金薄壁类件加工精度,成形质量和装配准确度,最终为实现航空铝合金薄壁零件的全数字化生产、装配打下基础[2-4]。

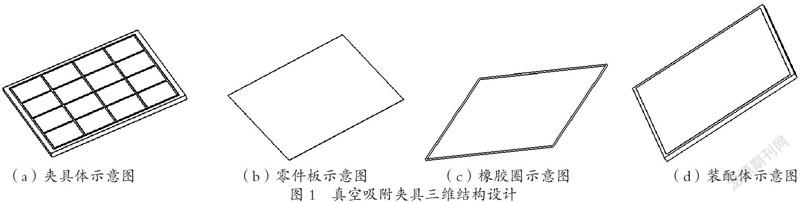

1 真空吸附夹具三维结构设计

真空吸附夹具主要有:吸附夹具体、零件板、橡胶圈这三部分组成。在CATIA中的零件设计和创成式设计模块中建立这三部分的三维模型。简化的夹具体模型

尺寸为600×600mm;槽宽B=7.2mm;槽深H=5.8mm。零件板的模型尺寸为571.6×571.6mm;其厚度t=0.5mm;橡胶圈的模型尺寸为551.6×551.6mm;半径r=3.0mm,如图1所示。

在CATIA中装配之后进行干涉检查,其中橡胶圈与夹具体和零件板都是接触关系,而零件板和夹具体之间存在这0.2mm的间隙。

2 真空吸附夹具静力学分析

2.1有限元模型

真空吸附夹具相对于零件板和橡胶圈的刚度较大,可以近似认为刚性体。其材料选用铝合金LD5;采用有限Soild187单元;零件板的材料选用LF31;查机械手册得到弹性模量为7e10,泊松比为0.3;其结构为薄壳状结构;所以采用Shell181单元;该单元适用于线性,大转动,大变形非线性行为。密封圈为橡胶材料,硬度为HA=71;其弹性模量为5.807e6,泊松比为0.499;而根据Mooney-Rivlin材料参数计算可得到C01=0.1936、C10=0.7743、D1=0.0015。橡胶圈采用Solid187单元,该单元来模拟可以使用混合公式来模拟近似不可压缩的弹性材料和完全不可压缩的超弹性材料。

2.2真空吸附夹具的网格划分

如图2所示。

2.3接触部分

夹具体和零件板与橡胶的接触的方式为点-面接触,而夹具体与零件板的接触方式采用面-面接触。接触刚度为0.1,容差系数也为0.1。

2.4力学模型

载荷加载:对于该模型起到的是吸附作用,所以在零件板上沿着橡胶圈轴线内侧施加一个方向为Z轴向下,大小为0.1Mpa的面载荷。

约束情况:吸附夹具对于橡胶圈和零件板刚度较大,且完全固定,所以将吸附夹具做一个全约束。如图3所示。

2.5静力学分析结果

通过有限元软件对模具进行静力分析,得到了零件板Z方向的位移,如图4所示。

当橡胶圈HA=71时,零件板尺寸为571.6×571.6mm的Z方向位移局部视图。

2.6分析结论

根据位移云图显示其中间部分的位移量最大,而零件板边缘上的位移量最小。当真空吸附夹具没有抽真空时,其零件板和夹具之间有0.2mm的间隔。而抽完真空后,该零件板中间部分与夹具像贴合,使得最大位移为0.2mm。而零件板下面边缘处有橡胶作为缓冲作用,其位移量最小为0.0014204。

3 真空吸附夹具尺寸优化设计

在结构优化设计中有三大要素:设计变量、目标函数、和约束条件。设计变量是在优化过程中可以改变,从而使结构性能得到提高。目标函数是要求最优的设计性能,而约束条件是对该优化目标的限制,使得结构性能满足其他要求。它的数学模型一般可表示为:

本文的设计变量为夹具体密封槽的槽宽B(X1)、槽深H(X2)、零件板到密封槽外侧的距离C(X3)。即X=[X1,X2,X3]T,单位:mm。而目标函数选择零件板边缘的最大位移DMAX和C的倒数D;即DMAX=F(H,B,C),D=1/C.最后将零件板边缘在Z方向的位移DMAX作为约束条件进行优化。

3.1设计变量槽宽B优化

查机械手册和资料,综合考虑给定槽宽B的范围7.10-7.80mm,槽深H固定为5.8mm,零件板边缘到槽外侧的距离C为10mm,而DMAX作为设计变量和目标函数;将范围控制在-0.10-0.20mm,图 5为槽宽B=7.20mm的零件板位移图。

从优化结果来看当槽宽B为7.30mm时,零件板Z方向的位移量最小,所以最优解为B=7.30mm。

3.2设计变量槽高H优化

查机械手册和资料,在橡胶硬度HA=71,工作压力0.1Mpa,橡胶半径6mm的情况下,为了不影响密封性和橡胶的压缩率,给定槽深H的范围5.70-5.90mm,而槽宽B选择最优解为7.30mm,零件板边缘到槽外侧的距离C为10mm,而DMAX作为设计变量和目标函数,将范围控制在-0.10-0.20mm,图 6为槽宽H=7.20mm的零件板位移图。

从优化结果来看当槽宽B=7.3mm,槽深H为5.9mm时,零件板Z方向的位移量最小,从而翘曲值也随之减小,所以槽深H的最优解为5.9mm。

3.3设计变量零件板边缘到槽外侧的距离C优化

根据边缘的最大翘曲不超过0.1mm,给C设定的范围:20-60mm,槽宽B=7.3mm,槽深H=5.9mm,而而DMAX作为设计变量和目标函数,将范围控制在:-0.10-0.20mm,图 7为槽宽C=50mm的零件板位移圖。

從优化结果来看当槽宽B=7.3mm;槽深H为5.9mm时;零件板边缘到槽外侧的距离C=20mm,零件板Z方向的位移量最小,从而翘曲值也随之减小,所以C的最优解为20mm。

4 真空吸附夹具自动装夹设计

本文研究设计的飞机薄壁零件加工柔性夹具总体上可分为机械系统和控制系统两部分,柔性夹具的机械系统承担柔性夹具的定位和支撑功能,而柔性夹具的控制系统能根据不同蒙皮的形状,生成机械系统需要的位置文件,实现蒙皮模型的数据生成功能,根据柔性夹具的空间位置数据,调整控制参数实现控制程序的编辑功能,根据所编制的运动控制程序,通过计算机控制电机的运动方向、速度与位置,使机械系统上的各部分按要求运动到相应的位置,实现对机械系统定位和重构的控制功能,通过控制真空吸盘的吸附,对蒙皮进行真空吸附夹紧,实现自动夹紧功能[5],吸附夹具系统设计如图8所示。

结语

通过本文研究,首先,可以充分体现真空吸附自动装夹技术的优越性,是真正针对飞机铝合金薄壁零件开发的专用夹具。其次,CAE 技术特别是有限元方法的应用,有效提高真空吸附夹具的性能和质量,大大缩短设计时间,降低产品的开发费用和生产成本。最后,吸附夹具系统设计能帮助提高铝合金薄壁零件的加工精度,成形质量和装配准确度,实现自动化装夹,一键启动高效加工,容易与数控设备集成化。

参考文献:

[1]王建华,欧阳佳,陈文亮.飞机柔性装配工装关键技术及发展趋势[J].航空制造技术,2013(17)49-52.

[2]李纪磊,雷炜炜,王卫英.适用于薄壁件加工的真空柔性夹具设计[J].机械工程及其自动化,2016(4):133-135.

[3]李文强,李贺,段磊.飞机蒙皮吸盘式柔性工装系统研究[J].机械设计与制造,2012(8):156-158.

[4]任唯明.真空吸附铣削夹具的设计及加工[J].中国新技术新产品,2021,(13):56-59.

[5]王玉功,梁兵,冯振国.宏程序中断在真空吸附夹具停气保护方面的应用[J].金属加工,2020(02):78-81.

作者简介:

马超(1986-),男,汉,籍贯:四川安岳人,硕士研究生,讲师,主要研究方向为塑性加工先进技术研究,现任航空工程学院专任教师。

基金项目:四川省教育厅科研项目(18ZB0054) ;四川省军民融合研究院科研项目(2017SC110228)