叉车制动性能测试系统及其发展趋势

2021-11-19瞿成倪侣丁利锋

瞿成 倪侣 丁利锋

摘 要:随着近几年仓储物流的迅速发展,叉车行业生机勃勃,和汽车一样,叉车制动力的测试也是评估整车性能很重要的一个环节,本文主要介绍滚筒反力式叉车制动测试系统的基本结构、工作原理以及系统指标,同时分析信号处理的方法,在此基础上对我国目前叉车制动检测设备的现状、发展趋势进行分探讨。

关键词:叉车;滚筒反力式;制动力;测试系统

Abstract:With the rapid development of warehousing and logistics in recent years, the forklift industry is thriving. Like automobiles, the testing of forklift braking force is also an important aspect of evaluating the performance of the entire vehicle. Here we mainly introduce the brake test system of the drum reaction forklift. The basic structure, working principle and system indicators, as well as the method of signal processing are analyzed. On this basis, the current status and development trend of the current forklift brake detection equipment are described separately.

Keywords: forklift; drum reaction type; braking force; test system

1 前言

叉車整车性能测试技术,是从汽车性能检测中衍生出来的,通过研究叉车与汽车的异同点定制化的检验测试系统,随着自动控制技术、电子信息技术的发展,叉车性能检测技术从传统的感官判断发展成诊断和检测一体的技术,加上近些年中国智能制造2025的提出,智慧工厂、未来工厂也不断涌现,中国在叉车测试领域的科学创新实力也不断增强,开始研制专业的叉车性能检测设备,力图用更科学的手段,快速、准确地判断叉车技术状况是否处于规定水平。新的检测设备和检测方法的出现不仅提高了检测精度和工作效率,而且促进了工业的进步[1]。

根据我国大部分叉车主机厂的生产现状,要求同一条检测线能同时检测不同吨位、不同类型的叉车,这就要求我们的检测设备的通用性强,能适应不同配置、不同吨位、不同车况、不同类型的叉车,因此必须发展与之对应的检测模式。随着近几年不解体在线检测技术的发展,叉车性能检测已由经验定性型向仪器化的定量与定性相结合的方向发展,现代检测技术开始利用计算机和自动控制,结合工程数学、故障物理、可靠性理论、电子学和电子技术、信息控制理论等多科学,提高了测试的准确性和可靠性,提升效率降低成本,同时保证了叉车的作业安全,对社会有积极的意义,因此研究此课题十分重要。

2 叉车制动性能测试系统发展概况

叉车制动性能的检测是整车性能测试中一个重要环节,它是叉车安全技术检验的重要指标。叉车的制动性指的是叉车行驶时,能在短距离内迅速停车且维持行驶方向的稳定性和在下长坡时能维持一定车速,以及在坡道上长时间保持停住的能力,直接关系着叉车的行车安全。由于制动力便于在制动试验台上测量,因此这种检测方法广泛应用在叉车制动测试场合,通过制动力的检测不仅可以测得各车轮制动力的大小还可以了解叉车前、后轮制动力合理分配以及各轴两侧车轮制动力的平衡状况。目前国内常见的有两种制动检测台,滚筒反力式制动检验台不同于传统的平板式制动检验台,具有车型测试范围大(适应性强)、制动初速度易控制、工位布置节省空间等诸多优点,已经成为国内叉车领域发展的主要趋势。

3 叉车制动性能指标

叉车制动性能指标主要由制动力、制动距离以及制动稳定性来评价。根据《GB/T 18849-2011 机动工业叉车制动器性能和零件强度》规定:基准无载状态的叉车行驶速度在20km/h时制动距离不大于8米;基准满载状态的叉车行驶速度在10km/h时制动距离不大于4米。手制动应保证基准无载状态叉车停放坡度不小于20%(11°18′);基准满载状态叉车停放坡度不小于15%(8°32′)。

叉车的制动力是指在制动装置的作用下轮胎和地面之间与叉车的速度或运动方向相反的摩擦力,它是评价叉车制动性能最本质的因素,反映了叉车的刹车性能和停在斜坡上的驻车能力。

叉车的制动距离是指叉车在规定的初速度下急踩制动时从脚接触制动踏板直至叉车停住时驶过的距离,是评价汽车制动性能最直观的一个参数。

叉车的制动稳定性是指在制动时叉车的方向稳定性,丧失制动稳定性通常表现为制动跑偏和侧滑现象,因此制动稳定性成为影响安全的重要因素。

4 叉车制动测试台架的技术参数

ACZD-5CC滚筒反力式叉车制动检验台主要用于1吨至5吨叉车制动性能的测试,可检测叉车左、右轮的行车制动力和驻车制动力以及左右轮的制动力差和。

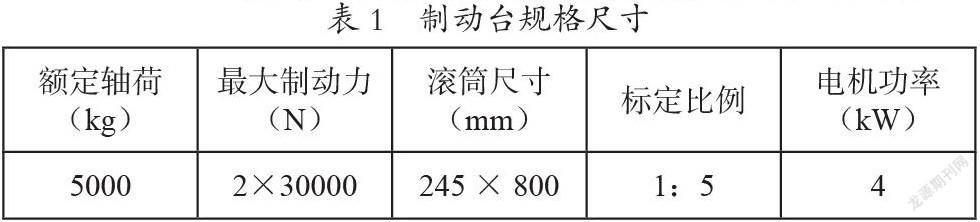

4.1规格尺寸

ACZD-5CC滚筒反力式叉车制动检验台的规格尺寸见下表:

4.2主要技术参数

1)额定工作环境

环境温度:-10℃~40℃

相对湿度:≤85%RH

大气压力:80.0 kPa~110.0 kPa

电源电压:AC 220V±22V AC 380V±38V

2)制动台主要技术参数

5 叉车制动性能测试系统的基本机构与工作原理

5.1设备结构

滚筒反力式叉车制动检验台结构如下图1所示。

制动检测部分设置有两套独立的检测装置,以便对每个车轮的制动性能进行检测,每套驱动装置由电机、减速机、主动滚筒、从动滚筒、测力传感器等组成,电机与减速机相连,减速机输出轴与主动滚筒共用一轴,滚筒通过带座球軸承安装在机架上,电机经两级减速后驱动主动滚筒,主动滚筒通过链传动带动从动滚筒旋转,减速机壳体与机架为浮动连接,这样就构成了电机和减速机可以绕主动滚筒轴线旋转的悬浮传动链。由于被测车轮轮胎表面与两滚筒相切,通过胎表面和滚筒表面的摩擦驱动车轮,待电机运转平稳后,滚筒表面通过摩擦仅传给被测车轮很小的力(未制动时仅克服被测车轮的滚动阻力)。制动力测量装置主要由测力臂和测力传感器组成,测力臂一端与传感器连接,另一端与减速机壳体连接,在机架与减速机力臂之间用测力传感器悬挂连接在一起组成反力测试系统。

5.2工作原理

叉车进行制动力检测时,驶上制动试验台,将车轮置于主、从动滚筒之间,放下举升器。起动电机经减速箱,电机齿轮减速箱具有可靠的强度和足够的扭矩,通过链传动和主、从动滚筒带动车轮低速旋转,待车轮转速稳定后驾驶员踩下制动踏板,车轮在制动器摩擦力矩作用下开始减速旋转,此时轮胎对滚筒表面切线方向施加与制动力方向等值反向的反作用力。由于减速箱系浮动联接,因此在此力形成的反作用力矩作用下,减速机壳体与测力臂一起朝滚筒转动相反方向摆动,通过减速箱前端的测力杠杆及装于其上的压力传感器将该制动力转换成大小成比例的电信号输出,从压力传感器送来的电信号经放大滤波后,送往A-D转换器转换成相应数字量,经计算机采集、存储和处理,可以把左、右轮最大制动力、制动力之和、制动力之差等一并记录下来,并通过控制系统可视化看板显示[2]。

5.3系统硬件结构

叉车制动性能测试系统的硬件设备是该系统的重要部分,它不仅是叉车制动实验的基础,也是各传感器及调节装置的安装平台,并为整个测试系统信号的发生提供载体[3]。该系统主要由信号获取、信号调理、数据采集、数据处理四个模块组成[4],硬件包括上位机系统、西门子工业级的S7-1500 PLC、传感器、到位检测装置和液力举升装置、电磁阀、电动机等执行机构,主要完成检测、控制、显示、信息管理等功能。检测部分将叉车制动力信号转化为相应的电信号,控制部分完成电机的起停、机械设备的动作等,显示部分将所测得各种数据显示在上位机和电子显示屏上,信息管理部分提供用户登录权限设置、系统参数标定、数据存储、备份、恢复及查询、报表、打印等功能,其中电控部分功能框图如图2所示。

本系统中,所有控制信号均在工业以太网上,上位机通过该网络完成对所有信号的采集,左、右轮制动力通过西门子工业级的S7-1500 PLC的AI模块连入网络中;遥控器的开始、暂停、重测、测试结束等信号,以及到位信号、升降控制、电动机控制信号通过西门子PLC的DI模块连入网络中;采集的信号由上位机通过以太网写入显示屏。硬件控制核心采用西门子工业级S7-1500系列PLC,模拟量采集模块AI8×U/I,16位,8个一组,共模电压10V,诊断功能可组态,硬件中断,8个62.5?s高速通道,等时同步模式,采集来自传感器的信号。带LED显示的功率继电器输出隔离的开关量输入模块DI16×DC24V,16个一组,输入延时0.05到20ms,输入类型3(IEC 61131),诊断功能可组态,硬件中断,值状态,通道0和1集成计数器,等时同步模式,接收来自遥控接收器和接近开关的电平信号,通过3个继电器对举升油缸和电机控制。制动力传感器通过变送器转换信号为4~20mA。PLC的AI模块负责采集,采集后PLC程序通过计算公式将码值转换为制动力,上位机软件与PLC之间采用OPC UA协议进行通讯采集。

5.4系统软件设计

整个系统软件采用VB6编写,主要由主程序、I7000系列模块通信、制动力检测、实时显示、参数标定修改、人工录入、数据存储、查询、报表、打印、备份与恢复等子程序组成。主程序流程图见图3。

I7522智能通讯模块子程序用语言编写通过RS-232下载到模块EPROM中,接收来自键盘或扫码器信息。主程序对这些信息与SQL数据库中数据进行对比提取相关的检测参数,用于合格判定及数据处理等。与LED显示屏通讯子程序使用C语言编写后编译成DLL(动态连接库)文件供主程序调用,大大提高了开发效率。

5.5传感器的选用

传感器是一种检测装置,它能感受到被测量的信息,并能将检测感受到的信息,按一定规律变换成为电信号或其他所需形式的信息输出,是获取信息首要环节[5] [6]。

5.5.1叉车到位传感器

叉车制动试验台检测开始前,制动试验台要首先确定叉车是否到位,本系统检测叉车的当前位置选用对射式光电开关来实现,结构上包括相互分离的发射端和接收端,它们光轴相对放置的,发射端发出的光线直接进入接收端,当被检测物体经过发射端和接收端之间且阻断光线时,光电开关就产生了开关信号。当叉车驶入制动试验台时,只有当车轮把两对光电开关的光线同时挡住时,系统才认为叉车到位,而只挡住其中一个光电开光的光线或都没被挡住时,则认为没有到位,检测程序将不继续执行下去。叉车到位示意图4所示。

发射端的光电开关有两根线,只要供上12V~240V直流或24V~240V的交流电即可正常工作。正常工作的表现为:光电开关上的红色指示灯亮。接收端有五根线,其中两根线的颜色和发射端的两根线的颜色一样为电源供电线,另外三根线中有一根为公共端接到检测线上接+5V电源,其余两根为常开端和常闭端,根据光电开关的型号,用常开或常闭触点将5V的电源提供给PLC。当叉车驶上检测台时,接收端的光电开关指示灯灭,将公用端和常开端导通,把5V电源传入PLC的I/O转换模块上,PLC接收信号后确认叉车到位开始执行检测程序。

5.5.2滚筒转速传感器

在本实验台架装,将滚筒与滚筒传感器安装在同一平面内,以方便测量滚筒的转速,选用型号为AKC-215光电式传感器,其工作原理见图5、性能参数见表3所示。

当光源连续发光,测速齿轮旋转切割光线时,光束照到光敏管上,使它产生相应的电脉冲信号,光敏检测元件便输出光电流脉冲信号,输出的脉冲信号的脉冲频率与转速成正比,转速n与脉冲f的关系:

式中,p=60,则n=p,这里车轮转速可以用转速传感器输出信号频率来表示。

5.5.3压力传感器

系统选用的测量制动力传感器为MCL-S系列S式拉压力传感器。测量范围宽,抗偏载能力强,高精度、低温漂,尤其适用于一些要求精度高的工业测量系统,主要技术指标参数如表4所示,传感器结构图如图6所示。

5.6信号调理

由于叉车制动试验台安装在车间,所述测试系统由 PC 机、PLC、传感器、电子设备等组成一个完整的测试整体,可能存在外围设备或电磁场的干扰、传感器驱动电源的干扰、数据采集信号通道干扰、传输信号屏蔽线混乱的干扰、台架试验振动的干扰等,因此信号在进行数据采集前必须经过信号调理。

在叉车制动力检测中检测精度受到诸多因素的影响,其中压力传感器信号的远距离的传输处理和变送是影响信号精度的重要因素之一,为了使信号在传输过程中不被衰减干扰,同时保证信号的准确性,一般要对传感器信号进行转换处理。常用的压力传感器信号调理方法有两种:(1)将信号转变为电压信号,直接以电压形式进行信號传送,再通过补偿后将电压值送入A/D转换以得到压力值;(2)将压力传感器信号转换成电流信号,以电流形式进行传输,再对电流进行隔离、放大、补偿处理转换为电压输出,最后送入A/D转换得到压力值。由于叉车制动力检测平台占地较大且操作现场有一定的危险性,一般检测仪表需远离平台大于10米,这样就造成信号的衰减,对本身信号就很小的压力传感器来说,这一损耗就不能忽略了。转换电压信号的方法里电压在带屏蔽的多芯电缆线中传输会对信号测量带来较大的损耗误差,从而影响到检测的精度;而先将信号转换为电流,适宜于远距离的传输,通过电路调理得到线性度较好的电压值,减少了前一种方法所带来的误差,确保了检测信号的精度,具有较强的抗干扰能力。因此采用第二种转换电流信号的方式进行调理电路的设计结构如图7所示。

(1)V/I转换

V/I转换电路能线性地把电压信号转换成电流信号。然false而在这种电路中,晶体管的特性对输出有很大的影响,因此常常采用集成变换器。本系统转换采用环流变送放大器。

(2)I/V转换及隔离放大

传感调理模块输出4~20mA的电流信号,经I/V转换和比例调节才能输送到A/D转换器。本电路的I/V转换是在隔离放大器的前端串联一个高精密电阻,使传输过来的电流转换为电压。

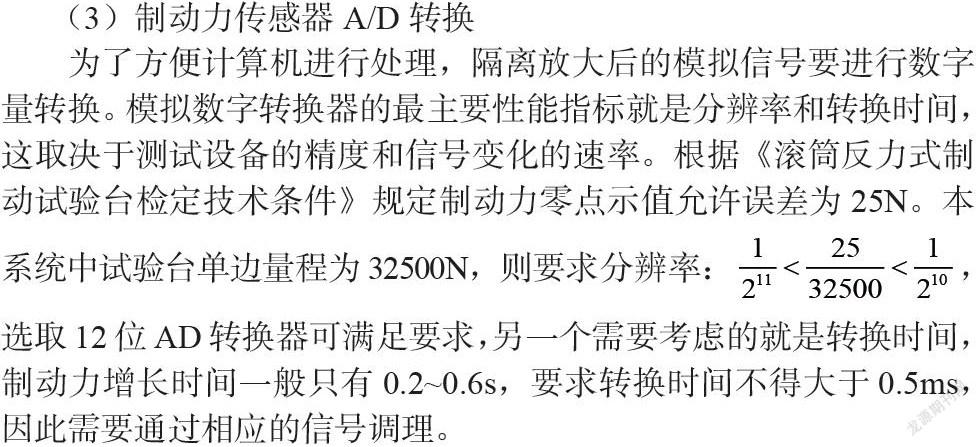

(3)制动力传感器A/D转换

为了方便计算机进行处理,隔离放大后的模拟信号要进行数字量转换。模拟数字转换器的最主要性能指标就是分辨率和转换时间,这取决于测试设备的精度和信号变化的速率。根据《滚筒反力式制动试验台检定技术条件》规定制动力零点示值允许误差为25N。本系统中试验台单边量程为32500N,则要求分辨率:,选取12位AD转换器可满足要求,另一个需要考虑的就是转换时间,制动力增长时间一般只有0.2~0.6s,要求转换时间不得大于0.5ms,因此需要通过相应的信号调理。

6 总结和展望

本文主要针对滚筒反力式制动试验台来介绍一种叉车制动性能检测系统。首先叉车制动试验台的现状和今后发展方向进行了综述,根据《GB/T 18849-2011 机动工业叉车制动器性能和零件强度》中对叉车制动性能提出的主要技术条件,分析了评价叉车制动性能的检测项目及相关标准。从机械结构、传感器原理、信号处理等方面阐述了叉车制动性能检测系统的工作原理。由于测试系统是一门综合性应用科学,涵盖工程数学、故障物理、可靠性理论、电子学和电子技术、信息控制理论等诸多专业学科,所以在有些领域的研究会比较浅显,将来通过更加系统的专业学习,结合工业互联网,数据采集,智能监控等方面对叉车制动性能测试系统做更深入的探索。

参考文献:

[1] 肖永清. 国内外汽车检测技术发展状况. 中国机电工业, 2003. 2.

[2] 刘迎春, 叶湘滨. 传感器原理设计与应用[M]. 长沙: 国防科技大学出版社, 2006.

[3] Jianwei Li, Hong Zhou, Huiqin Li, et al. Design of Humidity Monitoring System Based on Virtual Instrument. Procedia Engineering, 2011, 24: 759-763.

[4] D.A.Istselemov, E.V.Lyubimov, N.A.Belyaev. A Virtual Instrument for Determining Basic Parameters of Sinusoidal Signals in Stationary Modes. Russian Electrical Engineering, 2013, 84(11): 626-629.

[5] 陈岭丽, 冯志华. 检测技术和系统[M]. 北京: 清华大学出版社, 2005. 5.

[6] 贾伯年. 传感器技术[M]. 南京: 东南大学出版社, 1994. 12.

[7] 濮森华. 汽车制动检验台的现状及发展趋势. 客车技术与研究, 2006. 3.

[8] 黄伟. 基于虚拟仪器的汽车制动性能测试系统的研究[D]. 成都: 西华大学, 2007.

[9] 李建. 反力式滚筒制动试验台测控系统的研究[D]. 宁夏: 宁夏大学, 2015.03.

[10] 张立材, 吴冬梅. 数字信号处理[M]. 北京: 北京邮电大学出版社, 2003.12.

[11] 倪江生. 叉车制动性能测试的一种新方法[J]. 测控技术, 2001.7:25-27.

[12] 白旭明, 宗国焘, 杜新民. 反力式滚筒制动试验台检测制动力的分析. 建筑机械, 1998(1): 23-27.

[13] 蔡健. 关于反力式滚筒制动试验台检测制动力的探讨. 交通标准化, 2004.