电弧炉用废钢料型结构优化及其成本控制

2021-11-19吴红广蔺学浩

吴红广 蔺学浩

(安阳钢铁股份有限公司)

0 前言

废钢铁是我国物资回收与再生资源利用体系中的重要资源, 未来废钢铁资源在钢铁工业发展中的重要性可能会不断提升,电弧炉工艺发展和废钢铁应用规模快速发展[1]。2017 年起随着地条钢的取缔,电弧炉生产工艺迅速发展[2-3],废钢资源阶段性紧缺,钢价格波动,电弧炉钢的成本与转炉钢的相比较高,电弧炉生产钢材的吨钢毛利润较低,原来追求高产量的生产模式已经不适应目前实际生产的需要,因此降低电弧炉生产成本,提高电弧炉综合效益成为电弧炉炼钢新的生产组织模式。笔者主要通过提升废钢质量,优化电弧炉用废钢结构,降低电弧炉钢铁料消耗与结构成本,从而降低生产成本,提高综合效益。

1 生产现状

安钢100 t 超高功率电弧炉采用“一罐铁水+两篮废钢”的生产模式,总装入量为120~125 t,留钢10~15 t,,铁水40~50 t,第一篮料45~50 t、第二篮30 t 左右。目前电炉所用废钢结构主要为国内重型废钢Ⅰ、国内重型废钢Ⅱ、国内重型废钢Ⅲ、国内统料废钢、破碎料、一级渣钢钢、屑轻型压块Ⅱ、统料压块、浇余块、生铁等,废钢料型繁多,不同料型的废钢尺寸、厚度、成分、堆比重、杂质含量、残余元素、金属收得率、价格等特征各不相同,在保证废钢质量的同时如何搭配电炉用钢铁结构,使其保持经济性和工艺稳定性成为研究的主要问题。电炉主要技术经济指标见表1,电弧炉的生产成本主要体现在钢铁料成本、合金、辅料、电耗和电极消耗。

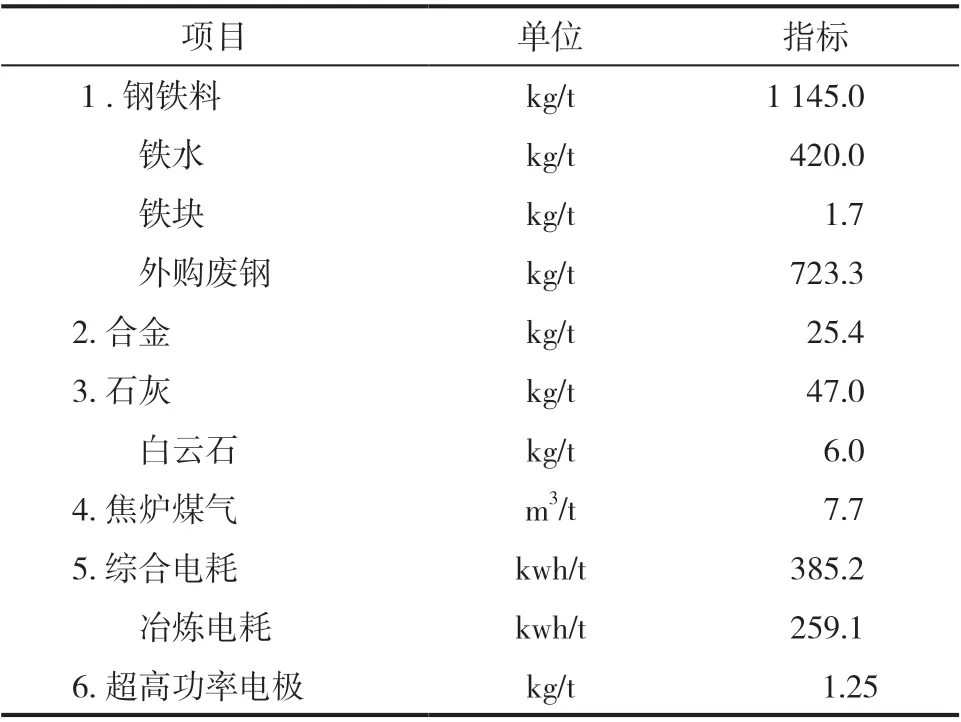

表1 电炉主要技术经济指标

2 废钢质量对质量与成本的影响

2.1 残余元素

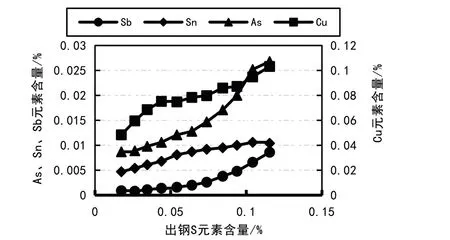

对电弧炉熔清成分进行相关性分析(如图1 所示),发现铜、砷、锡、锑之间的相关性很大。这说明这些有害的残余元素是集中在少数的废钢(如电器元件、劣质机铁等)中,需要加强废钢的分拣,做好分类管理、分类使用。

图1 出钢S 含量与残余元素的相关性

2.2 土杂等含量控制

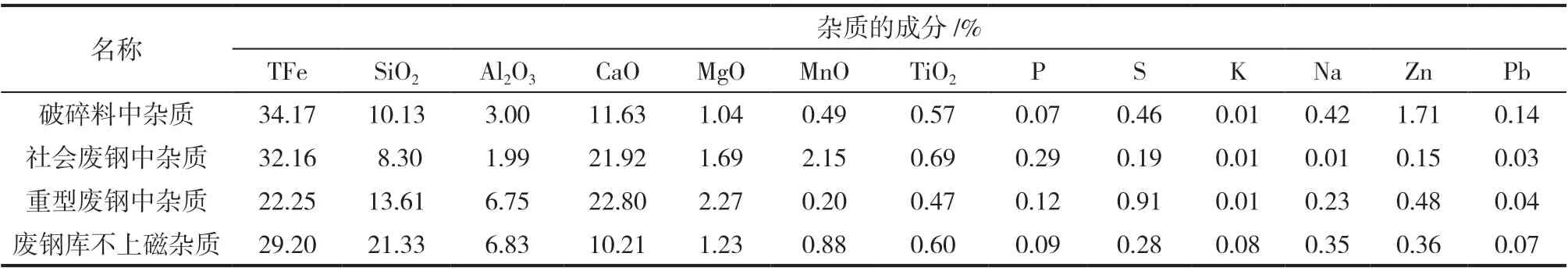

各类废钢中杂质成分见表2,废钢中的杂质主要含有Fe2O3、SiO2、Al2O3、CaO、Zn 等,钢中的有害残余元素主要由废钢中的杂质带入,同时随着废钢杂质含量的增加,金属收得率降低,增加了冶炼操作难度,使得电弧炉钢铁料消耗增加。

表2 各类废钢中杂质的成分

2.3 杂质含量对钢铁料消耗的影响

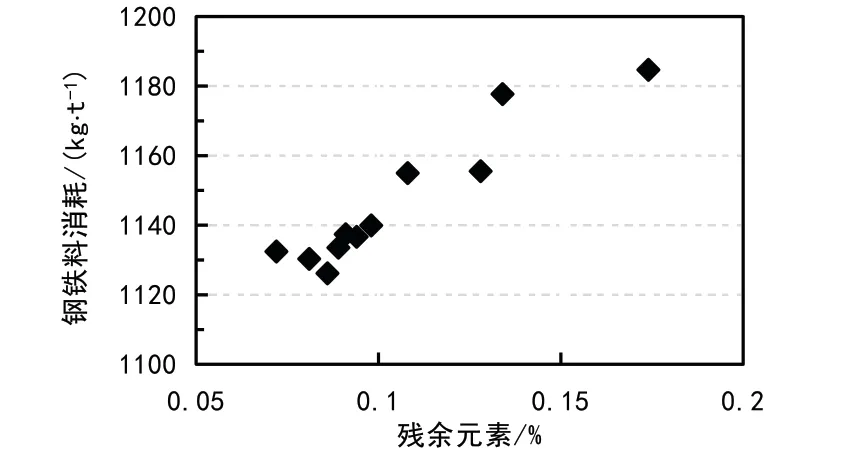

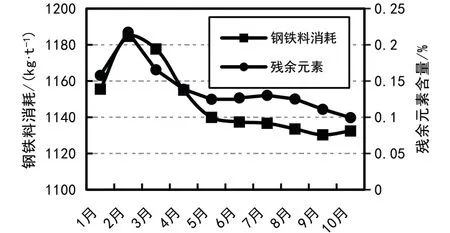

主要统计铜、砷、锡、锑等与废钢质量相关性较高的残余元素总和与电弧炉钢铁料消耗之间的关系,钢中的部分残余元素对钢铁料消耗的影响如图2 所示。随着残余元素含量的增加,电弧炉钢铁料消耗增多,即钢铁料消耗与废钢质量有明显的对应关系,通过提高废钢质量将残余元素含量降低至0.1%以下,可降低钢铁料消耗约20 kg/t。

图2 钢中残余元素对钢铁料消耗的影响

2.4 加强废钢管理提高废钢质量

电弧炉用废钢的进货渠道广泛,杂质含量和形状尺寸大小不一。受电弧炉废钢场地限制,废钢价格波动时,无法适应低价存储等运作模式。通过废钢基地建设,采用“基地+直供废钢”的采购模式,使得电弧炉废钢库存能力大大加强,对杂质和尺寸进行筛分修剪,不但为废钢分类管理工作奠定了基础,还可在低价时增加存储量,为电弧炉废钢料型的经济性提供缓冲,降低电弧炉用料成本。

采用厂外基地现场验收,以“数字量化”的验收标准为统一工具,实测数据、量化结果为验收依据,一切以数据为准,避免了“眼看心估”的人为因素,使验收结果更准确、更公平;以高清无死角的远程设备监控废钢基地的验收监装过程,废钢使用过程如发现质量问题,可随时查看废钢验收运输过程情况,并在厂内使用单位处进行二次验收,将不合格废钢直接拒之门外,以此杜绝掺杂使假的情况。

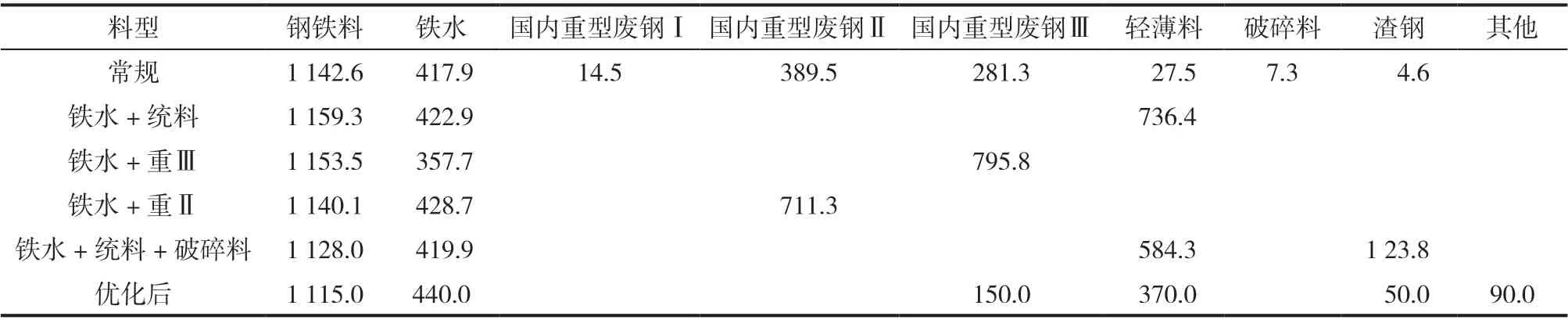

通过提升废钢管理水平、数字量化标准等一系列措施,废钢中的残余元素含量逐渐降低,残余元素和钢铁料消耗的变化趋势图如图3 所示。钢铁料消耗与残余元素呈相同变化趋势,即当钢中杂质含量较高时,严重影响电弧炉冶炼的钢铁料消耗。

图3 残余元素和钢铁料消耗的变化趋势

3 优化电弧炉废钢结构与生产组织模式

根据不同料型废钢、物料与热平衡建立电弧炉消耗指标计算模型,通过数值计算得到不同炉料结构条件下的消耗指标。再结合实际数据统计得到电极消耗与电耗的关系,炉料结构对终点控制水平的影响,废钢结构对合金消耗等的影响规律;得到不同炉料结构条件下的完整消耗指标,建立电弧炉炉料成本测算模型。根据电弧炉装料需求,确定不同炉料配比条件下满足装入需求的目标结构,建立炉料结构目标结构数据库,利用计算模型计算得到不同炉料结构相对应的各项消耗指标,建立消耗指标数据库。根据市场原材料价格变化,对不同炉料结构的经济性进行分析评价,选定最经济的料型结构进行生产。

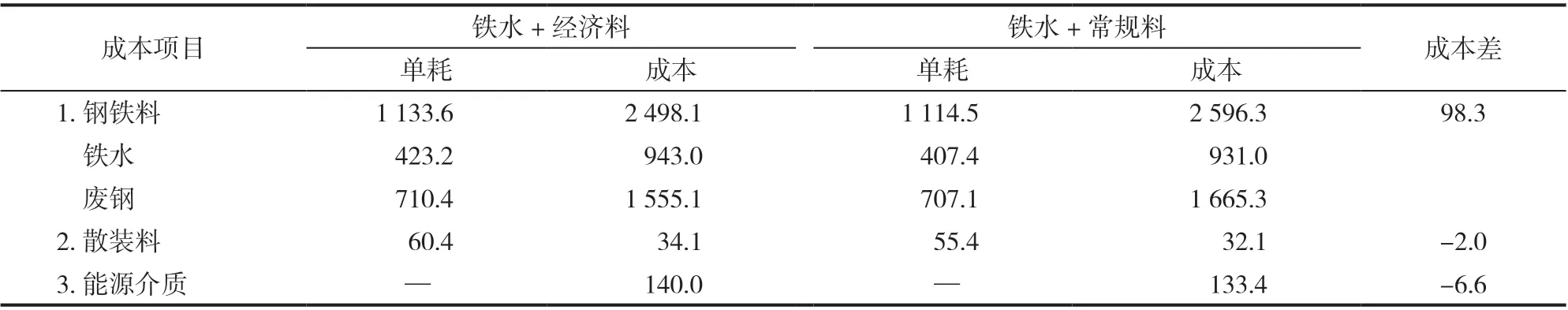

3.1 废钢料型试验

为了降低电弧炉钢铁料成本,不仅需要提高废钢质量,降低钢铁料消耗,还需要优化废钢结构,降低结构成本。为此在100 t 电弧炉上进行了一系列废钢结构优化试验(见表3),先后对比了使用重废、轻薄料、渣钢、破碎料、轻型压块等不同料型的综合成本变化。

表3 各料型废钢生产试验方案 (kg·t-1)

“铁水+统料”的料型结构:统料主要为螺栓、螺母、型钢等的边角余料,机械零部件,农家具废钢等各种社会废钢,厚度大于2 mm。采用“铁水+统料”的模式生产时,废钢堆比重较轻,统料平均堆比重仅有0.3~0.4 t/m3,110 m3的料篮每次装料最多40 t,二批料时容易产生压料的情况,增加电弧炉热停时间。统料来源较杂,钢种残余元素含量波动较大。

“铁水+重Ⅱ”的结构:重Ⅱ料型主要来自各种圆钢、型钢、角钢、槽钢、板材等工业余料与报废料,厚度大于6 mm。采用“铁水+重Ⅱ”时,废钢相对统料“干净”,废钢中带来的氧化铁及杂质相对较少,金属收得率高,钢种残余元素较低。但废钢块度较大,熔清实践延长。长时间采用氧枪三模式吹氧,炉渣偏稠,不容易放渣,终点磷比原来偏高。冶炼中期需借助炉门氧枪吹氧帮助化渣后,后期方能够正常放渣,终点控制与原来相当。

“铁水+重型Ⅲ”的料型结构:重Ⅲ料型主要来自各种板材、型材、棒材、机器零部件、大车轮轴、铆焊件、管切头、螺纹钢头等,厚度大于4 mm。重Ⅲ平均堆比重可达0.4~0.5 t/m3,满足电弧炉装炉的同时减少熔清时间,目前作为电弧炉的主要废钢料型。

“铁水+破碎料+统料”的料型结构:破碎料主要是由统料和部分轻薄料破碎剪切成较小块度的废钢,在本次“铁水+破碎料+统料”试验中,每炉破碎料加入大于15 t 时冶炼过程渣量较大,有冷区炉壁挂料现象。破碎料可作为填缝料型,与统料和重Ⅲ交替装入,增加废钢堆比重,每炉加入量要求控制在10 t 以内。

在铁水充足的情况下,统料成本较其他料型为经济料型,如果电弧炉效益较好,增产即是增效,电弧炉废钢结构建议采用压料频率较低的料型结构,增加重型废钢的比例;当电弧炉钢效益较差时,以电弧炉生产成本为主,采用经济料型结构进行生产,考虑电弧炉成本因素,采用一罐铁+两批统料模式(以统料和Ⅲ为主,适当配加其它经济料主要填缝,提高堆密度,减少压料时间,扩展电弧炉料型)。

通过废钢料型试验,推算出了各料型的金属收得率,并以此推算电弧炉用炉料结构的经济性和堆比重,制订炉料结构和电弧炉布料制度。从装料后料篮上部空间对比来看,第一篮料在这种结构下装入50 t,3 部天车合计至少需要25 次装料。装料模式采用统料打底后,填缝料(破碎料、热压铁块、渣钢、压块等)和主料(统料和重Ⅲ)依次交替装入,国内重型废钢Ⅰ、国内重型废钢Ⅱ、浇余块等大块废钢布于料篮中下部。

3.2 优化废钢结构

通过一系列试验,对电弧炉废钢结构进行了系统优化,在满足装入量的同时,大幅降低了废钢结构成本,废钢结构优化前后的成本对比见表4。

从表4 可以看出,通过废钢结构优化,虽然钢铁料消耗升高了19.1 kg/t,但是电弧炉综合钢铁料成本降低了89.7 元/吨钢,扣除由经济料型给电弧炉冶炼、能源及辅料带来的影响,电弧炉综合成本降低了89.7 元/吨钢。

表4 不同废钢结构综合成本对比 (元·t-1)

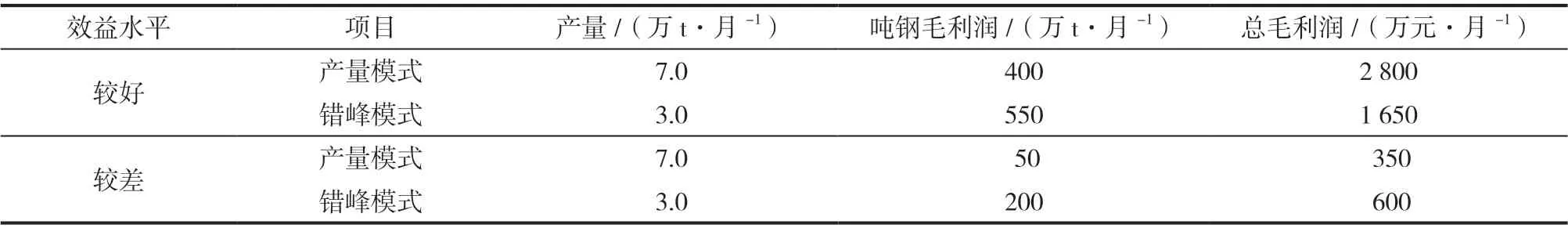

3.3 选择合理的生产组织模式

由于电弧炉钢成本较转炉钢的差距较大,电弧炉生产钢材的吨钢毛利润较低,白班高电价时段生产时甚至出现负边际贡献,原来追求产量的生产模式已经不符合实际生产的需要,因此需要降低电弧炉的生产成本,提高电弧炉的综合效益。两种不同生产模式下的效益对比见表5,可以看出在整体效益较差时,采用错峰生产以降低生产成本是切实可行的。

表5 电弧炉不同生产模式的综合效益

4 结论

采用“基地+直供废钢”的采购模式,通过提升废钢管理水平、数字量化标准等一系列措施,为废钢分类管理工作奠定了基础,同时增强了电弧炉废钢库存能力,为电弧炉废钢料型的经济性提供了缓冲,降低了电弧炉用料成本。

钢铁料消耗与废钢质量有明显的对应关系,随残余元素含量的减少,电弧炉钢铁料消耗随之减低,残余元素含量降低至0.1%以下,可降低钢铁料消耗约20 kg/t 以上。

通过废钢料型试验,推算出了各料型得率,以此支撑废钢料型的价效评价模型,推算电弧炉用炉料结构的经济性和堆比重,制订炉料的布料结构;根据废钢价格与市场行情,调节电弧炉炼钢的炉料结构和生产组织模式,降低电弧炉生产成本,提高电弧炉综合效益。