纳米Cr颗粒对Sn-Zn-Bi-In/Cu钎焊焊点性能的影响

2021-11-13刘广柱谢宏宇何定金

刘广柱,岳 迪,康 宇,谢宏宇,何定金

(辽宁工程技术大学 材料科学与工程学院,辽宁 阜新 123000)

传统Sn-Pb钎料虽然具有良好的润湿性能、力学性能[1],一直以来在电子封装领域应用广泛,但Pb的毒性限制了其发展[2],我国以及美国、日本、欧洲纷纷出台相关法律法规限制含铅钎料的使用[3-4]。因此,无铅钎料的研制和应用成为热点,作为Sn-Pb钎料的替代品,候选无铅钎料应具有与共晶或亚共晶Sn-Pb钎料相似或更好的性能和可靠性。Sn-Zn二元合金由于其共晶点(198 ℃)接近Sn-Pb共晶钎料的熔点(183 ℃)而备受关注[5]。为了使Sn-Zn合金的熔点更加接近于Sn-Pb共晶钎料,研究人员通常采用在基体钎料中添加低熔点的In,Bi,Ga,Sb等元素来降低其熔点。陈文学等[6]通过研究Ga金属对Sn-9Zn无铅钎料性能的影响,得出Ga可以有效地降低钎料熔点并改善钎料的润湿性,Ga含量>0.5%(质量分数,下同)时润湿性能趋于稳定[7];Pstru等[8]通过研究添加微量元素In在Sn-Zn钎料中的作用得出In能够显著降低Sn-Zn钎料的表面张力,从而提高润湿性,但过高的In加入会导致钎料中形成大量软化相,这将大大降低钎料的力学性能[9];陈伟等[10]研究了Bi对Sn-Zn基无铅钎料合金组织与性能的影响,Bi的添加降低了液体表面张力,改善了钎料的润湿性和铺展性,同时,添加适量的Bi能明显改善钎料接头剪切强度。但是过量Bi的加入会形成更多的脆硬富Bi相,在工作服役过程中富Bi相和界面处的金属间化合物IMCs过度生长,粗化界面反应层[11]。因此相关学者通过向钎料中添加金属颗粒、化合物颗粒、陶瓷颗粒、碳纳米管和聚合物颗粒等微米或纳米颗粒[12]来抑制金属间化合物的生长,细化界面组织。Shang等[13]研究了Cu纳米粒子对纯Sn钎料的影响,研究表明,纳米Cu颗粒的加入可以优化金属间化合物的组织结构和金属间化合物层的厚度。廖福平[14]成功制备了原位生长Cu5Zn8颗粒增强Sn-Zn基复合钎料,并且使得Sn-9Zn钎料合金的强度和塑性都得到了改善。已有研究表明,通过合金化的方式添加微量Cr元素能够细化Sn-Zn基无铅钎料焊点的组织结构并提高稳定性[15]。因此,本实验通过向Sn-Zn-Bi-In钎料中添加纳米Cr颗粒来提升焊点的力学性能和稳定性,并对时效前后钎焊焊点界面处的组织结构、元素分布、IMCs厚度以及力学性能进行分析,研究了纳米Cr颗粒对Sn-Zn-Bi-In/Cu钎焊焊点性能的影响机理。

1 实验材料及方法

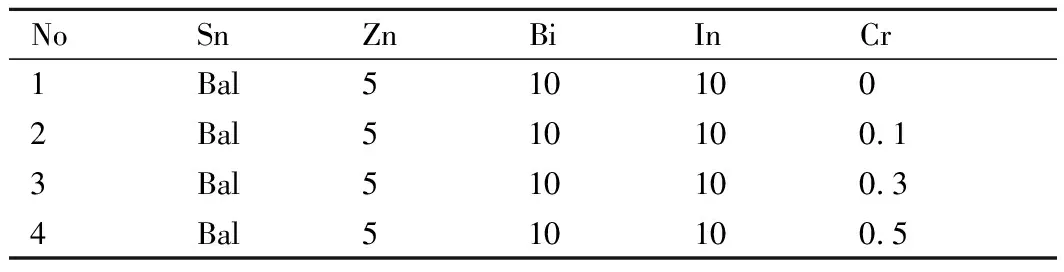

实验使用纯度≥99.99%的Sn,Zn,Bi,In颗粒及纳米Cr颗粒制备目标钎料,依次将Zn粒、In粒、Bi粒、纳米Cr颗粒、Sn粒从下至上分层放置在刚玉坩埚中。氮气气氛保护下将刚玉坩埚置于真空管式炉中以5 ℃/min升温加热至600 ℃,保温5 h后以5 ℃/min降温缓慢冷却。为了使成分更均匀,将缓慢冷却后的钎料表面覆盖KCl-LiCl盐并置于热处理炉中加热至300 ℃保温30 min重熔,并且在保温过程中每5 min定期搅拌一次制成Sn-5Zn-10Bi-10In-xCr(x=0%,0.1%,0.3%,0.5%)。实验所用钎料名义成分如表1所示。

表1 钎料成分设计(质量分数/%)Table 1 Solder composition design (mass fraction/%)

实验使用的母材为纯度99.95%的纯铜,纯铜试样的尺寸为1 mm×10 mm×20 mm,用800#砂纸打磨纯铜去除表面氧化膜,并依次在5%HCl溶液、丙酮、酒精浸泡清洗。采用差示扫描量热法测量Sn-5Zn-10Bi-10In和Sn-5Zn-10Bi-10In-0.3Cr钎料的熔点分别为178.25 ℃和177.58 ℃,根据钎料的熔点并参照沈一东[15]的实验参数设计钎焊及时效工艺:取适量钎料放置在经过处理的纯铜上,并且在纯铜和钎料表面涂有自制的松香+ZnCl2(15%)钎剂,在真空管式炉氮气保护下,钎焊温度为200 ℃,保温30 min进行钎焊,并在150 ℃时效168 h进一步研究焊点在工作服役过程中组织和性能的稳定性。

采用激光共聚焦显微镜(OLS 4000)观察时效前后焊点的宏观组织形貌;利用扫描电子显微镜(JEOL JSM07500F)观察时效前后焊点处的微观形貌及其元素分布;采用XRD-6100 X射线衍射仪分析焊点的物相组成,扫描角度20°~100°;采用ImageJ软件测量样品的润湿角;采用电子万能试验机(WDW-600C)进行室温剪切实验,拉伸速率0.5 mm/min;采用自动转塔显微硬度计(HV-1000Z)测定焊点处的维氏硬度,每个区域测5个点,取其平均值。持载时间10 s。

2 结果与分析

2.1 润湿性能分析

图1为添加不同纳米Cr颗粒含量的复合钎料润湿角测量结果,加入纳米Cr颗粒后,钎料的润湿角度呈先下降后升高的变化趋势,当Cr含量为0.3%时,润湿角最小。由于纳米Cr颗粒比表面积较大,加入纳米Cr颗粒降低了钎料和母材Cu之间的表面自由能,减少液态钎料在Cu上的表面张力,润湿角度相应减小。但是加入过多的纳米Cr颗粒后,使得液态复合钎料的黏度增加,降低钎料的流动性,润湿角度升高,润湿性能下降。Sn-5Zn-10Bi-10In-0.3Cr的润湿性能较优,可焊性较好。

图1 添加不同Cr含量复合钎料的润湿角Fig.1 Wetting angles of composite solders with different Cr contents

2.2 纳米Cr颗粒对焊点组织结构及物相组成的影响

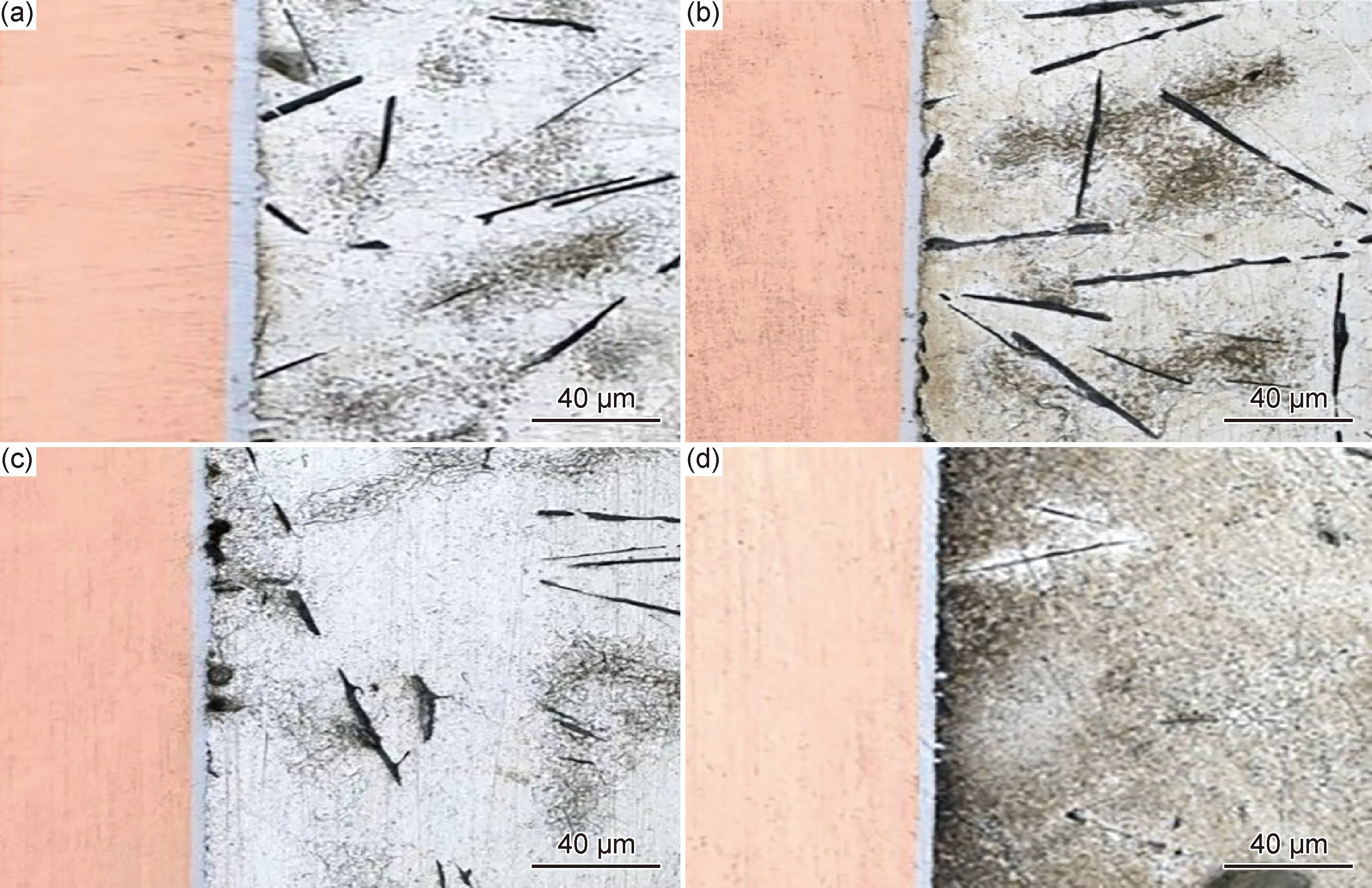

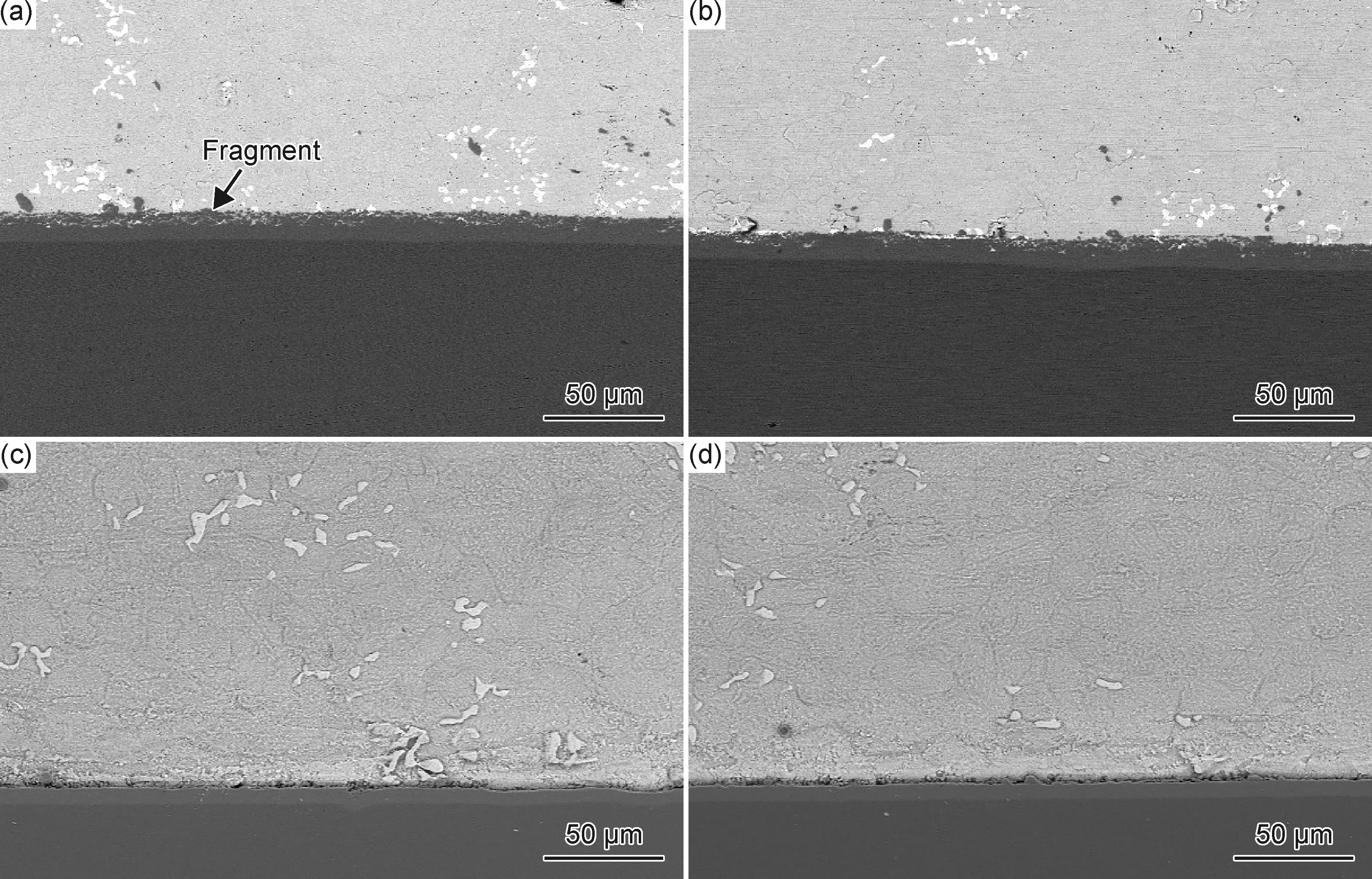

图2为加入纳米Cr颗粒后的钎焊焊点激光共聚焦图像,母材Cu与钎料交界处生成了白色IMCs(金属间化合物)扩散层,界面结合良好,且纳米Cr颗粒的添加降低了接头IMCs扩散层的厚度。白色金属间化合物IMCs扩散层是由于母材中Cu原子与钎料中Sn,Zn等原子发生扩散反应并通过冶金结合形成的;纳米Cr颗粒的加入导致复合钎料组织得到细化,随着Cr含量的增多,黑色粗大棒状组织逐渐减少、变细小。

图2 添加不同含量纳米Cr颗粒的钎焊接头激光共聚焦组织(a)0%;(b)0.1%;(c)0.3%;(d)0.5%Fig.2 Laser confocal structures of brazed joints with different Cr contents(a)0%;(b)0.1%;(c)0.3%;(d)0.5%

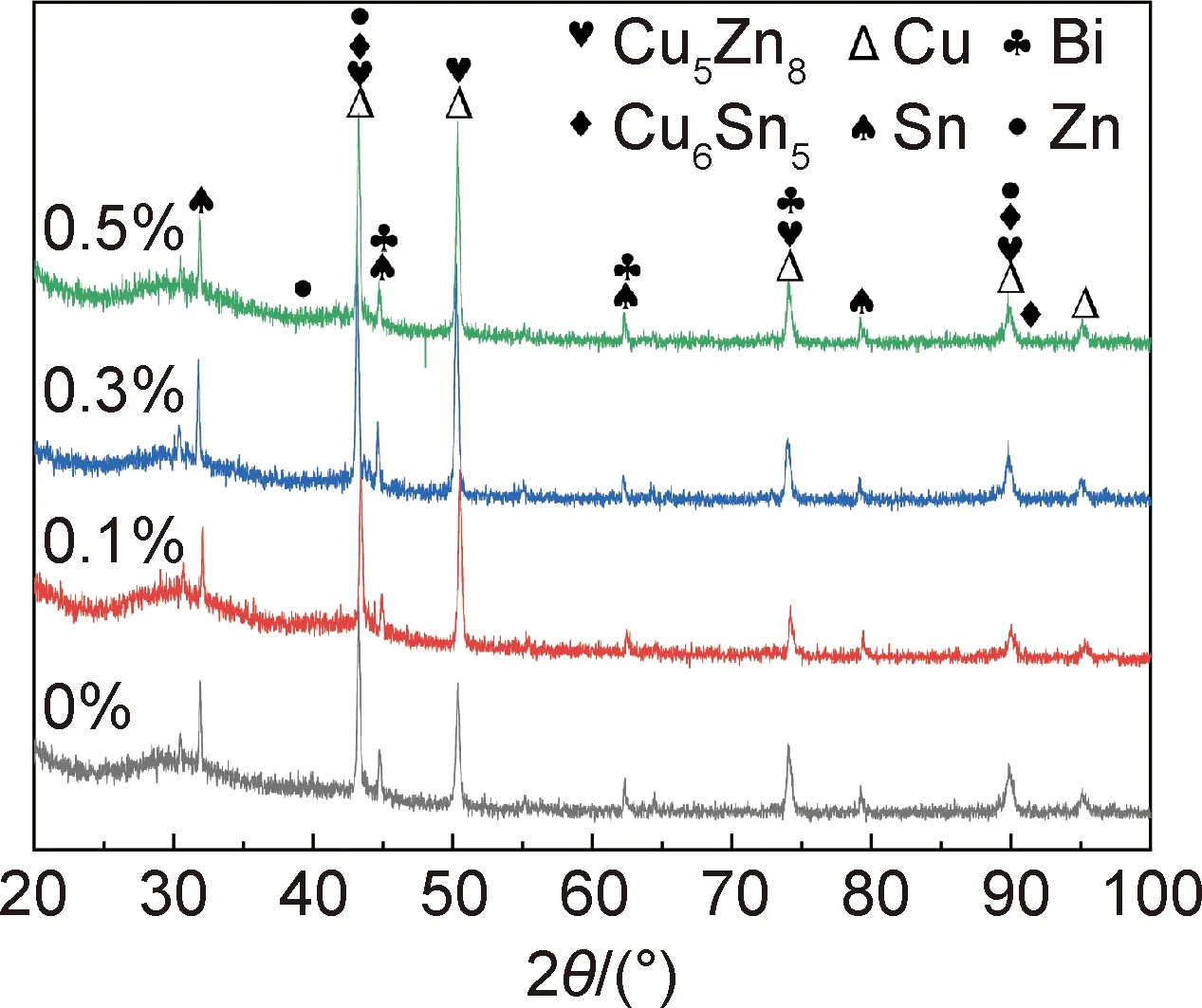

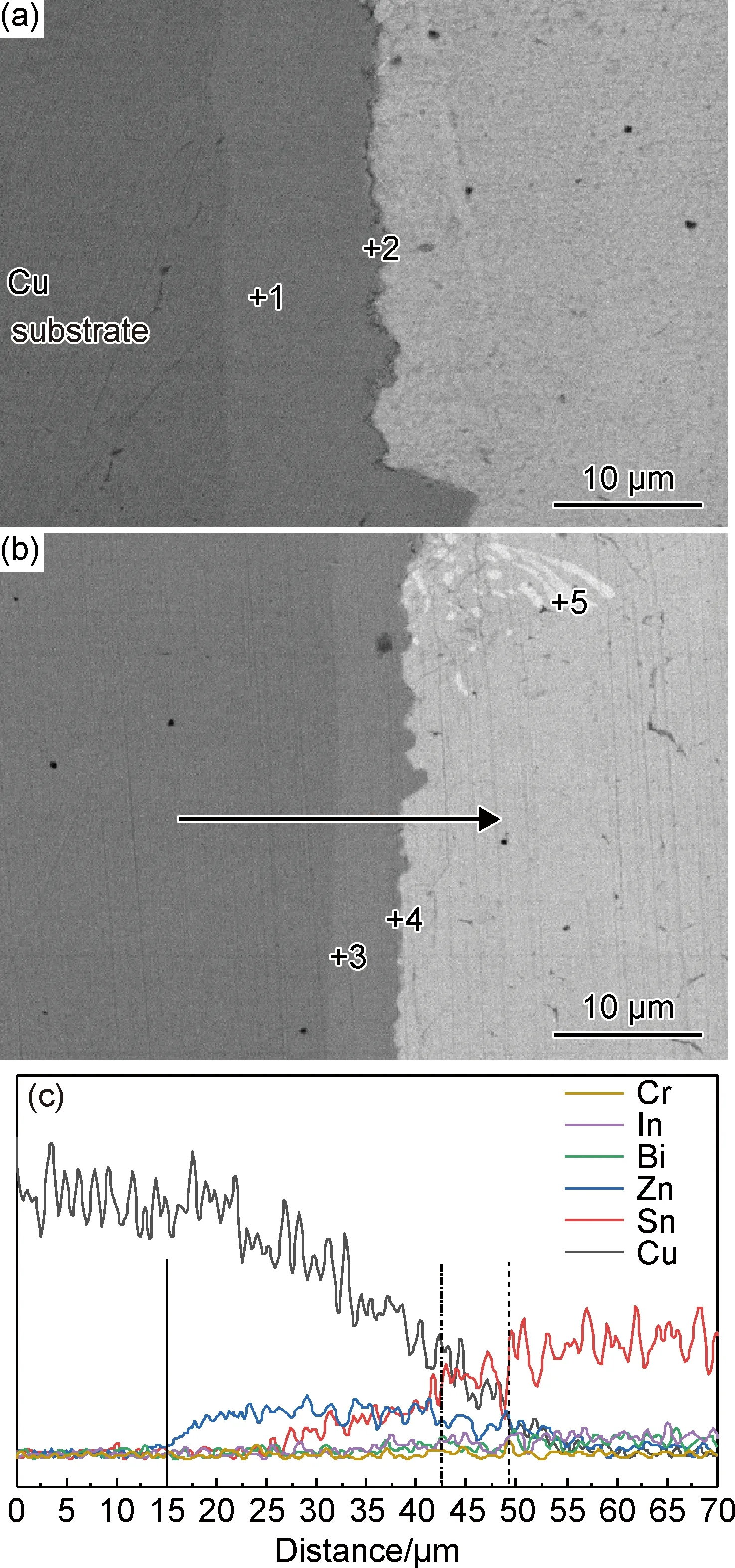

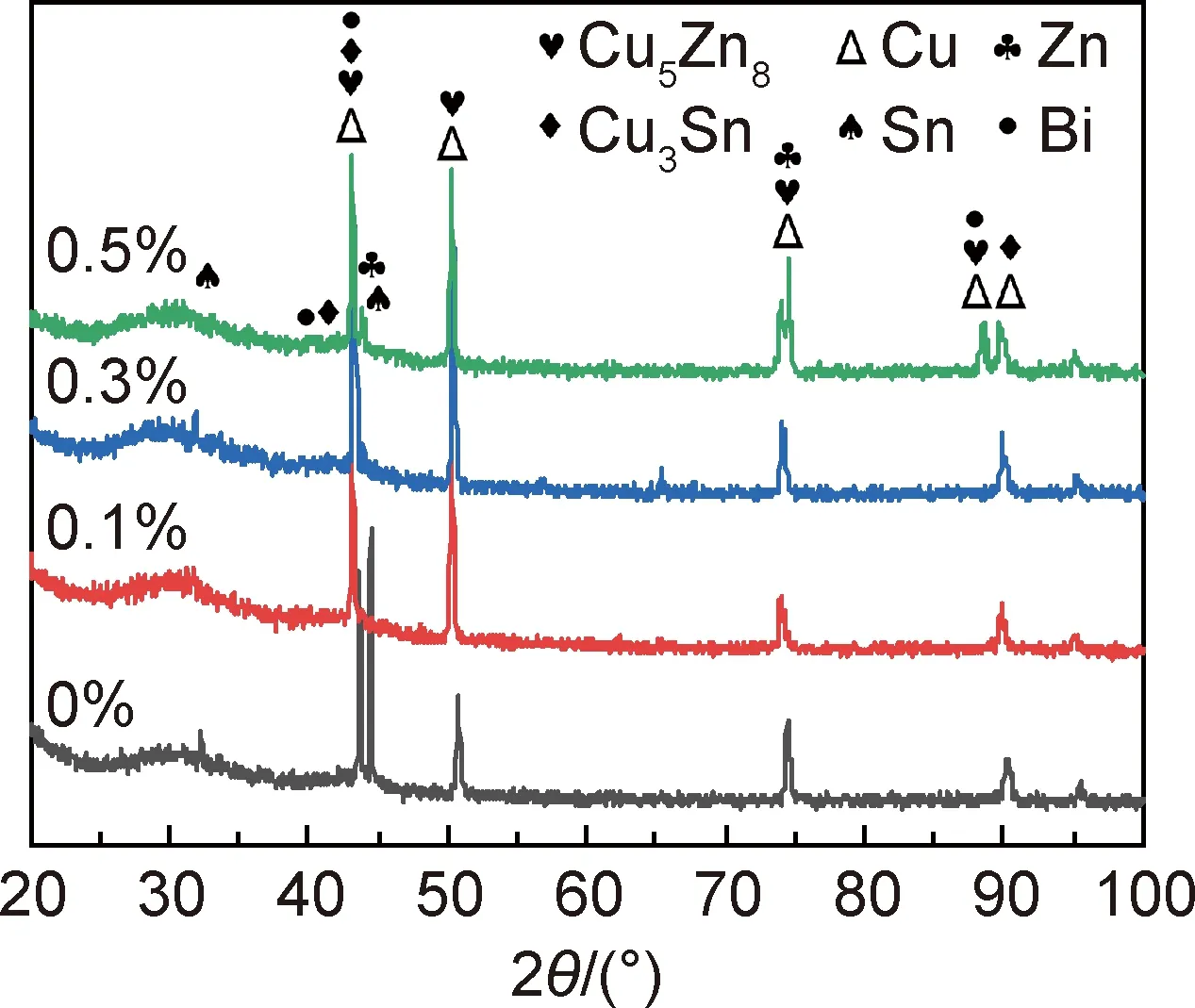

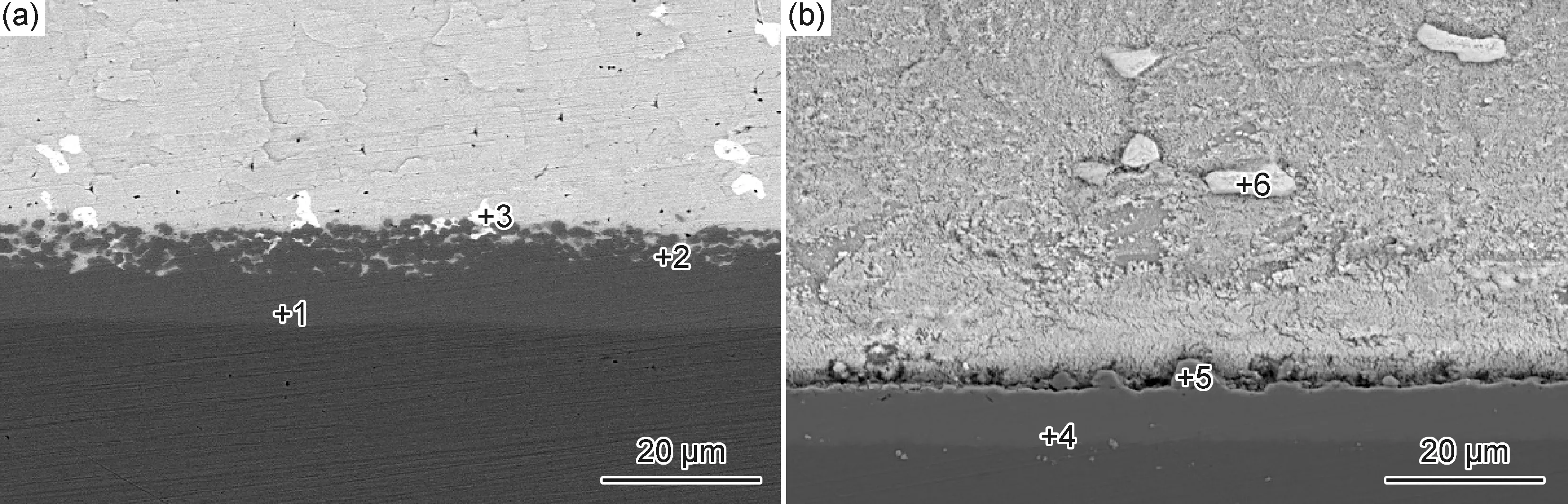

图3为Sn-5Zn-10Bi-10In-xCr钎料钎焊焊点X射线衍射图谱。如图3所示,钎焊焊点由Cu5Zn8,Cu6Sn5,Zn,Bi,Sn和Cu构成。图4为纳米Cr颗粒添加量分别为0%和0.3%钎焊焊点的扫描电镜分析结果,其中图4(a),(b)为焊点处的背散射形貌图像。对图4(a),(b)能谱点分析和线扫描分析,结果如表2和图4(c)所示。由图4(a),(b)所示,焊点由钎料区、扩散层和母材Cu组成,其中钎料区由灰色基体β-Sn、亮白色富Bi相组成,结合XRD与EDS能谱分析可知,母材Cu与钎料交界处白色IMCs扩散层分为两部分,靠近母材Cu一侧为Cu5Zn8相,而靠近钎料区一侧的IMCs扩散层则为Cu6Sn5相,这与吴文云[16]的研究结果一致。由于Cu,Zn无限互溶,有很强的亲和力,且生成Cu5Zn8相的吉布斯自由能要低于生成Cu6Sn5相的吉布斯自由能[17],因此,Cu原子扩散到钎料中先与Zn原子结合反应生成Cu5Zn8相,当与Zn反应完全后又与Sn原子继续反应生成Cu6Sn5相。图4(c)为图4(b)所示区域EDS分析结果,由分析结果可知,沿着扫描方向Cu元素含量逐渐减少,Sn元素含量逐渐增加后保持稳定状态,而Zn元素含量在IMCs扩散层最高。根据上述XRD与EDS能谱分析,焊件母材Cu与钎料交界处白色IMCs扩散层为Cu5Zn8相+Cu6Sn5相混合扩散层,IMCs扩散层与钎料交界区有富Bi相生成,如图4(b)中点5所示。

图3 钎焊焊点X射线衍射图谱Fig.3 X-ray diffraction patterns of solder joints

图4 焊点扫描电镜分析(a)0%纳米Cr颗粒;(b)0.3%纳米Cr颗粒;(c)线扫描图谱Fig.4 SEM analysis of solder joints(a)0% nano-Cr particles;(b)0.3% nano-Cr particles;(c)line scan spectra

表2 钎焊接头EDS能谱分析(原子分数/%)Table 2 EDS energy spectrum analysis of welding zone of brazing joints (atom fraction/%)

2.3 纳米Cr颗粒对焊点组织结构稳定性的影响

图5为时效后焊点的背散射图像,由图5(a)可知,未添加纳米Cr颗粒的焊点时效后IMCs扩散层不再完整,靠近钎料一侧呈现出碎块状组织结构;纳米Cr颗粒的添加使得IMCs扩散层保持了较为完整的结构,如图5(b)所示,添加0.1%纳米Cr颗粒的焊点时效后IMCs扩散层碎块组织数量明显减少。随着纳米Cr颗粒含量的逐步增加IMCs扩散层碎块状组织基本消失,如图5(c),(d)所示,这表明纳米Cr颗粒能够提高焊点组织结构的高温稳定性。

图5 添加不同含量纳米Cr颗粒的时效后焊点的背散射图像(a)0%;(b)0.1%;(c)0.3%;(d)0.5%Fig.5 Backscattering images of solder joints after aging with different Cr contents(a)0%;(b)0.1%;(c)0.3%;(d)0.5%

测量时效前后焊点IMCs层厚度结果如图6所示,通过对比时效前后IMCs扩散层的厚度发现,时效168 h后的钎焊接头IMCs扩散层厚度普遍增加,这与黄惠珍等[18]的研究结果一致,随时效时间的增加,IMCs化合物层不断长大分解,又生成新的金属间化合物,脆性界面长大速度较快,导致IMCs扩散层厚度普遍增加,同时增加了失效的风险。随着纳米Cr颗粒含量的增加,IMCs层厚度增加量逐渐减小,这是由于纳米Cr颗粒的添加抑制了金属间化合物IMCs层的长大,0.5%纳米Cr颗粒使IMCs层厚度减小了44.4%,优于孙忍[19]报道的纳米SnO2颗粒(纳米SnO2颗粒加入量1.0%,300 ℃下保温8 min,IMCs层厚度减小16.7%)对IMCs层生长的抑制作用。

图6 时效前后添加不同含量纳米Cr颗粒钎焊接头的IMCs厚度Fig.6 Thickness of IMCs in brazed joints with different contents of nano-Cr particles before and after aging

纳米颗粒对IMCs层的抑制作用可以根据吉布斯吸附理论揭示[20-23],整个晶体的表面自由能方程表示为:

(1)

对时效后的焊点进行XRD分析,结果如图7所示,时效后的焊点由Cu5Zn8,Cu3Sn,Sn,Zn,Bi和Cu构成。对比图3可知,时效后Cu6Sn5衍射峰消失,出现Cu3Sn衍射峰;富Bi相62.211°处的衍射峰基本消失,这可能是由于时效过程中富Bi相溶解造成的。

图7 添加不同含量纳米Cr颗粒钎焊接头时效后的X射线衍射图谱Fig.7 XRD patterns of brazed joints with different Cr contents after aging

图8为添加0%纳米Cr颗粒和0.3%纳米Cr颗粒钎料焊点高倍背散射形貌,并对图中所示点进行能谱分析,分析结果如表3所示。Cu5Zn8化合物IMCs层在高温下很不稳定,IMCs层在长期高温时效的过程中发生分解、破碎,造成了界面处的裂纹的产生;随时效时间的增加,Cu5Zn8化合物不断长大分解,而Cu在Sn中的溶解度较大,与母材Cu反应生成新的化合物界面层,结合XRD(图7)和表3 EDS能谱分析结果,此界面层为Cu3Sn。脆性界面长大速度较快,导致IMCs扩散层厚度普遍增加,同时增加了失效的风险。图8(b)中添加纳米Cr颗粒的扩散层结构比图8(a)保持更完整,这说明颗粒的添加抑制了时效过程中金属间化合物层的生长。

表3 钎焊接头焊缝区EDS能谱分析(原子分数/%)Table 3 EDS energy spectrum analysis of welding zone of brazing joints (atom fraction/%)

图8 钎焊焊点时效后的背散射形貌(a)0%纳米Cr颗粒;(b)0.3%纳米Cr颗粒Fig.8 Backscattering morphologies of brazing solder joints after aging(a)0% nano-Cr particles;(b)0.3% nano-Cr particles

2.4 纳米Cr颗粒对焊点力学性能稳定性的影响

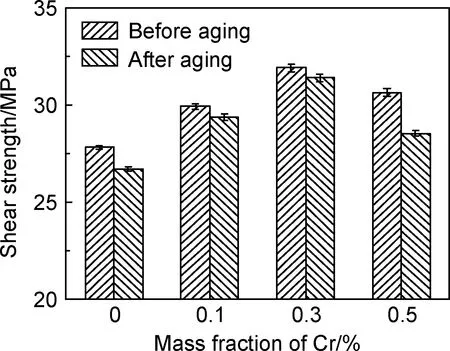

为了评定钎焊接头的力学性能以及在工作服役过程中的可靠性,对时效前后的焊点进行了剪切实验,测定焊件的剪切强度。图9为时效前和时效168 h后的钎焊焊件的平均剪切强度,可以看出,在纳米Cr颗粒小于0.3%时,焊件的剪切强度随着纳米Cr颗粒含量的增加而增加;在纳米Cr颗粒含量为0.3%时,时效前和时效后的剪切强度达到最大,分别为31.90 MPa和31.40 MPa;当纳米Cr颗粒含量超过0.3%时剪切强度呈下降趋势,加入纳米Cr颗粒后复合钎料的组织得到细化,纳米Cr颗粒弥散分布在钎料中弥散强化,扩散层结构保持完整,抑制了焊接过程中金属间化合物层的生长,提高焊件的剪切强度;当纳米Cr颗粒添加过多时剪切强度的降低是由于复合钎料与母材润湿性降低导致焊点钎焊质量下降进而削弱了界面强度,从而使0.5%纳米Cr颗粒的焊件剪切强度下降。实验结果与Sun等[25]的研究结果(纯Sn和Sn+0.5%CuZnAl颗粒的钎料在250 ℃下,保温30 min,剪切强度分别约为26 MPa和32 MPa)相接近,但本实验为了降低钎料熔点、增加钎料润湿性加入了10%的In,而In的加入会降低钎焊接头的剪切强度,由此分析纳米Cr颗粒的强化效果要优于CuZnAl颗粒。焊件时效168 h后的剪切强度比时效前均有所下降,但纳米Cr颗粒含量为0.3%时仅下降了1.55%。由于在时效过程中,母材Cu原子和钎料中Sn,Zn等原子继续相互扩散,界面处IMCs层继续生长、组织粗化,而且各处IMCs生长速度不同,造成界面应力分布不均,整体界面结合强度较时效前有所下降;时效后添加颗粒的扩散层结构保持完整,说明颗粒的添加抑制了时效过程中金属间化合物层的生长,有利于焊点时效后的力学性能保持稳定,当纳米Cr颗粒含量为0.3%时其剪切强度降低程度最小;当Cr含量过多时,时效后其剪切强度大幅降低是由于焊点钎焊质量较差,导致时效过程中焊点缺陷率先失效造成的。

图9 时效前后复合钎料的剪切强度Fig.9 Shear strength of composite solders before and after aging

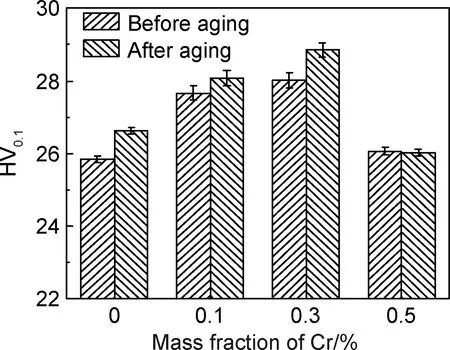

图10为Sn-5Zn-10Bi-10In-xCr/Cu焊点焊后的钎料区硬度,可以发现,当纳米Cr颗粒含量低于0.3%时,Sn-5Zn-10Bi-10In-xCr/Cu焊点的硬度随着纳米Cr颗粒含量增加而增大;在纳米Cr颗粒含量为0.3%时,钎料硬度达到最高,时效前后的硬度分别为28.02HV0.1和28.85HV0.1;纳米Cr颗粒含量超过0.3%后,钎料硬度开始呈下降状态。出现这一现象的原因可能有两个,一是纳米Cr颗粒弥散分布在钎料基体中形成固溶强化,细小的纳米Cr颗粒充当第二相质点,对焊点起到弥散强化作用;但是当纳米Cr颗粒含量增加,过多的纳米Cr发生纳米团聚现象,使得尺寸变大,对接头的弥散强化作用减弱。二是由于Cr元素的加入提供了很多形核质点,Cr颗粒越多钎料组织的细化程度越大,减小了钎料的晶粒大小,从而提高钎料的硬度;但是当Cr含量过多发生纳米团聚现象,从而减少了相的细化程度,导致了钎料的硬度下降。时效处理后的Sn-5Zn-10Bi-10In-xCr/Cu焊点硬度普遍高于未时效之前;经过时效处理后钎焊接头界面IMCs层厚度不断增加,过厚的界面IMCs层导致焊点的硬度普遍高于未经过时效处理的焊点硬度。通过对比前人研究成果发现[26-27],Sn-5Zn-10Bi-10In-xCr/Cu焊点的钎料区硬度值处于中间水平,从而避免了当硬度过低时电子元器件在运输和使用过程中因震动而失效,也避免了过度追求力学性能而导致的断裂问题[28]。

图10 Sn-5Zn-10Bi-10In-xCr/Cu焊点钎料区硬度Fig.10 Hardness of Sn-5Zn-10Bi-10In-xCr/Cu solder joints

3 结论

(1)纳米Cr颗粒的加入使得复合钎料的组织得到细化,随着Cr含量的增多,IMCs扩散层厚度逐渐降低,纳米Cr颗粒抑制了钎焊过程中IMCs的生长。

(2)纳米Cr颗粒的加入能够抑制时效过程中IMCs扩散层的生长,有利于保持焊点界面结构和力学性能的稳定,提高了焊点的服役可靠性。

(3)当纳米Cr颗粒含量为0.3%时,焊件时效前后的剪切强度最高,硬度最大,力学性能较好,其中时效前剪切强度和硬度分别为31.90 MPa和28.02 HV0.1,时效后剪切强度和硬度分别为31.40 MPa和28.85HV0.1。