专用容器蒸发生产能力的探讨

2021-11-10蔡晓芸

蔡晓芸

摘要:为节约生产成本减少原料的投入,使用过程料供入生产线,不仅可有效减少原料的消耗,还能充分发挥过程料的价值。过程料通常使用专用容器装载,为实现过程料供料,需对容器的实际生产能力进行测算。本文以多层圆筒型容器作为容器模型,得到专用容器蒸发生产能力理论计算公式,从而定量计算容器的生产能力,并通过对比试验数据得到该容器蒸发能力随温度的变化曲线,为生产线提供数据支持。

关键词:圆筒型容器;蒸发生产能力;容器导热

1建立容器导热模型

专用容器中装载的是生产线产出的过程料,通过将容器和容器专用支架置于加热箱内,使容器内的固体物料受热不断升华,气态工作物质流出容器,经过管道和压力流量调节设备做原料,供入生产线。容器筒体材料采用的是导热效果较好的材料,容器内布置有数块横隔板,进口接大口径阀门,出口接小口径阀门。

为简化问题,本文仅将专用容器认为是一个外部温度不随时间变化,加热蒸发过程只有径向导热且无内热源的多层不同材料的圆管的稳态传热过程。

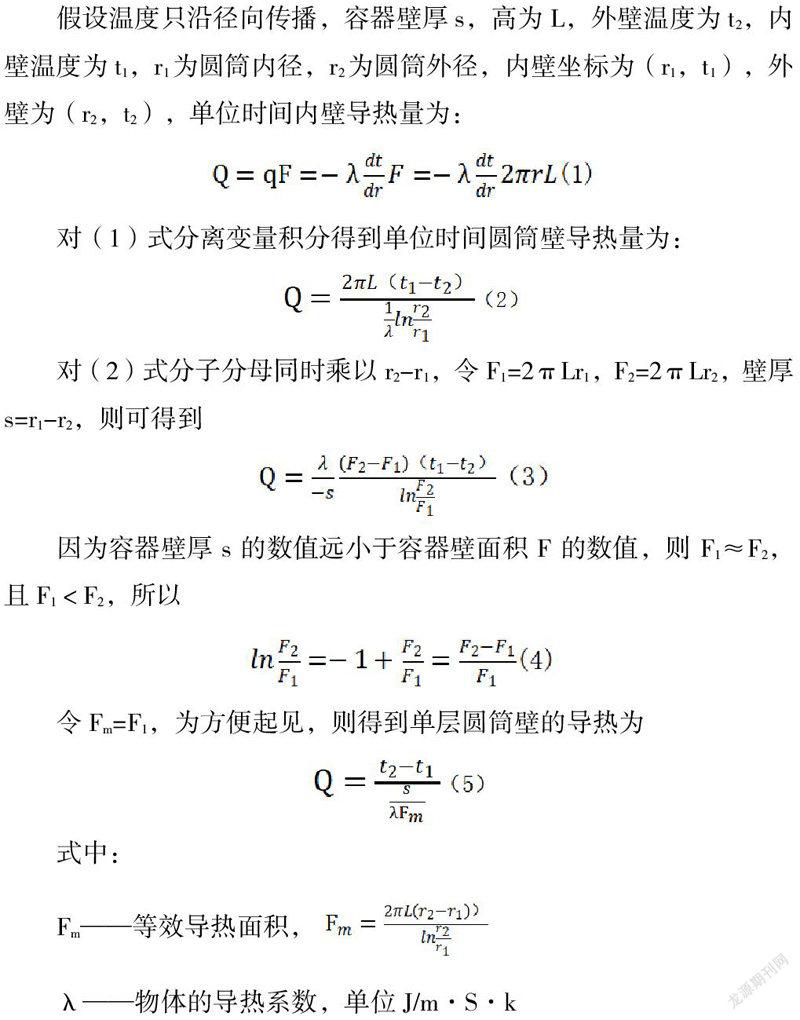

假设温度只沿径向传播,容器壁厚s,高为L,外壁温度为t2,内壁温度为t1,r1为圆筒内径,r2为圆筒外径,内壁坐标为(r1,t1),外壁为(r2,t2),单位时间内壁导热量为:

为了简化问题,认为容器内的物料是均匀分布在金属器壁上的,可将装满料的容器导热看成是多层圆筒壁稳态导热,外壁温度t2,容器内壁温度t1,工作物质蒸发温度为tw1,固态工作物质的温度t0,外壁为金属,导热系数λ,壁厚s,固态工作物质导热系数λ1,厚度s1。

因为容器壁厚的数值远小于内表面积的数值,因此Fm1=F,则(5)式可变为:

2容器的蒸发生产能力

2.1容器的蒸发生产过程

容器供料过程是固态的工作物质在容器中的升华过程,在实际生产中,将工作物质的升华叫做蒸发。容器供料过程总传热取决于四个环节:容器外壁与加热箱内空气的对流传热过程,升华热经容器壁、固体料层的热传导,固体工作物质表面的升华换热过程,工作物质气体与固体表面的对流换热过程。同时,工作物质气体中含有微量的不凝性气体,其在冷凝过程中形成气室,加热生产时会降低工作气体的传热系数,附加一额外热阻。

此时的导热热阻应为[1]

2.2容器蒸发能力计算公式

实际生产中,将容器在单位时间内蒸发出的工作物质的数量定义为容器的蒸发生产能力。如果容器在蒸发工作时间T内蒸发工作物质质量为M,设定蒸发的固态工作物质首先由t0升至tw1,再由固体转为气态。将容器外导入的热量近似等于容器内工作物质蒸发过程中吸收的热量,则可得容器蒸发能力计算公式为:

2.3考虑隔板后对蒸发能力计算公式的修正

由于容器内存在隔板,加大了容器的传热面积和工作物质的蒸发面积,但计算过程中使用的模型忽略了隔板对传热面积和工作物质蒸发面积的影响,且导热过程仅考虑了沿径向的稳态导热,因此(8)式计算出的结果与实际情况存在较大偏差。为了对公式进行修正,设隔板的存在对导热面积的增大倍数为N,则蒸发能力计算公式中F变为NF,则蒸发能力计算公式变为:

3容器蒸发能力测试试验

3.1试验过程

试验依据原料供料方式进行设计。通过控制升温速率,逐步使容器表面温度达到50℃并恒温60h。净化合格后使用大口径阀门作为出口阀门,维持容器表面温度在50℃进行蒸发试验,再逐步升温至60℃继续供料至无料。试验过程中每小时记录容器总重、容器外壁温度和阀门前压力即容器内部压力,通过相邻两个小时之间两个容器的重量差之和计算出容器蒸发量。

3.2试验结果

根据试验过程,将图中曲线分成六个阶段进行分析:

Ⅰ階段:测试最初阶段,容器表面温度升至52℃,开始进行试验,打开出口阀门后,容器内部压力迅速下降,随着容器壁的导热及物料的吸热,容器表面温度快速下降,容器内部压力、蒸发量快速下降后稳定变缓慢。此阶段物料相变吸热由剧烈趋于平缓。

Ⅱ阶段:升温后,容器表面温度由40℃提升至50℃,容器内部压力随温度缓慢提高,蒸发量随之缓慢提升,达到峰值。

Ⅲ阶段:维持容器表面温度50℃左右,随着物料逐渐吸热,与容器表面温差逐渐减小,容器内部压力达到一定值后开始缓慢下降,蒸发量随之缓慢下降。维持容器表面温度50℃容器蒸发量逐渐降低。

Ⅳ阶段:容器表面温度由50℃提升至55℃,容器内部压力随温度缓慢提高,蒸发量基本没变化。中期小幅升温能维持蒸发量。

Ⅴ阶段:维持容器表面温度55℃左右,容器内部压力到一定值后开始缓慢下降,蒸发量缓慢下降。中后期维持温度容器蒸发量逐渐降低。到达A点时,容器工作期满退出工作,收残料,此时蒸发量为0,容器内部压力迅速升高,容器表面温度略有升高。

4影响容器蒸发生产能力因素分析

4.1器壁及隔板材料的影响

式(9)中反应出器壁及隔板材料的导热系数越大,容器的蒸发生产能力越大,要想提高容器的蒸发能力,可选择导热系数大而壁薄的容器。对于实际容器而言,容器壁使用的材料导热系数远大于固体工作物质的导热系数;且容器壁厚相对于高也是足够薄的。因此容器壁的导热是足够好的。

4.2导热系数的影响

从计算过程中可看出,由于容器壁及隔板材料的热阻比固体物质热阻小很多,且容器壁厚度相比于物料厚度足够薄,计算中器壁的热阻非常小可近似忽略,而影响蒸发能力的主要是固体物料的导热能力和不凝性气体的导热能力。物料导热系数越大,传热效率越高,其值的大小与结构、湿度、温度、压强等许多因素有关。

4.3容器传热面积的影响

容器的传热面积越大则蒸发能力越大,增大传热面积是提高蒸发能力的有效途径,由于容器内平行于底面布置有数块横隔板,表面积约为内表面积的5倍,有效的增大了容器的传热面积。由于隔板沿径向导热方向各点温度不同,还存在加热时增强涡流,实际计算非常复杂,因此计算过程中简单认为隔板的存在使传热面积增大5倍。

4.4容器工作状态的影响

在使用专用容器供料时,当加热生产时,随着固体工作物质的升华,被包裹在固体工作物质的不凝性气体会被释放出来,固体工作物质会产生塌料现象从而堆积在容器下部。因此认为容器主要通过上部传热。为了使容器受热均匀,实际生产中采用在支架中部开孔,仅以四个角支撑的形式,以增大容器下部的受热。

4.5固体工作物质层厚度的影响

由于固体工作物质的导热系数较小,当工作物质越厚热阻越大导热量越小,因此盛满料的容器,其导热量最小。随着固体工作物质的逐渐减小,其热阻逐渐减小导热量增加。所以带料容器投入蒸发工作后,其蒸发能力将逐渐增大。但是工作物质的蒸发量还收到蒸发受热面积大小的影响,装料量越多,工作物质受热面积越大,蒸发生产能力越大,随着容器装料量的减小,其受热面积相应减小,生产能力下降。容器工作初期,导热量起主要作用,生产能力随着蒸发工作时间的增加而增加。工作不久,蒸发受热面积起主要作用,随着工作时间的增加,固体工作物质减少,受热面积逐渐减小,于是生产能力逐渐下降。两种因素起相反的作用,造成生产能力有一个峰值。

4.6不同加热温度影响

从公式(9)中可以看到,提高加热温度是蒸发能力的有效措施。根据试验中测得的加热箱空气温度、容器外壁温度及容器内压力(阀门前压力),查得工作物质对应的蒸发表面温度,通过公式(9)计算容器蒸发能力,当加热温度提升后,实际蒸发能力所提高;当加热箱内空气温度一定时,随着容器壁温度的不断升高,蒸发能力也不断提高。可见温度的提升是可有效提高蒸发能力的。

5 结论

1)试验数据和理论分析表明,在加热温度一定时蒸发生产能力是通过容器传导的热量和工作物质的蒸发所需热量相互作用的结果;

2)在保证安全技术条件下,提高加热温度是增加蒸发能力的有效途径;

3)为尽可能增大容器受热工作面积,容器专用支架应减少与器壁的接触面积,保证容器受热均匀。

参考文献

[1]赵伟良,多层圆筒壁的总传热系数,齐鲁师范学院学报,1998