新(余)钢球团厂减少预热段结瘤的实践

2021-11-10万文余

万文余 杨 凌 倪 禄

(新余钢铁股份有限公司球团厂,江西 新余 338013)

0 引言

新钢球团厂采用链箅机-回转窑球团法,主要燃料为煤粉,投产后链箅机未整体更换或升级改造过,检修多以更换或修补损坏零部件为主,各部位老化变形程度不一,干燥预热效果不断变差,2012年以后台时产量和设备作业率逐年下降。为克服区位劣势,2015年以来原燃料采购以经济性为主,干燥预热效果进一步变差,粉尘增多,链箅机预热二段拱顶、侧墙和大溜体等静态位置开始结瘤。结瘤产生后,生产工艺恶化,斗提机扬尘增多,结瘤长到一定规模后必须停产清理,每月至少需要停产1~2次,严重影响台时产量及设备作业率,产线规模效益低。

1 结瘤形成机理

1.1 结瘤区域简介

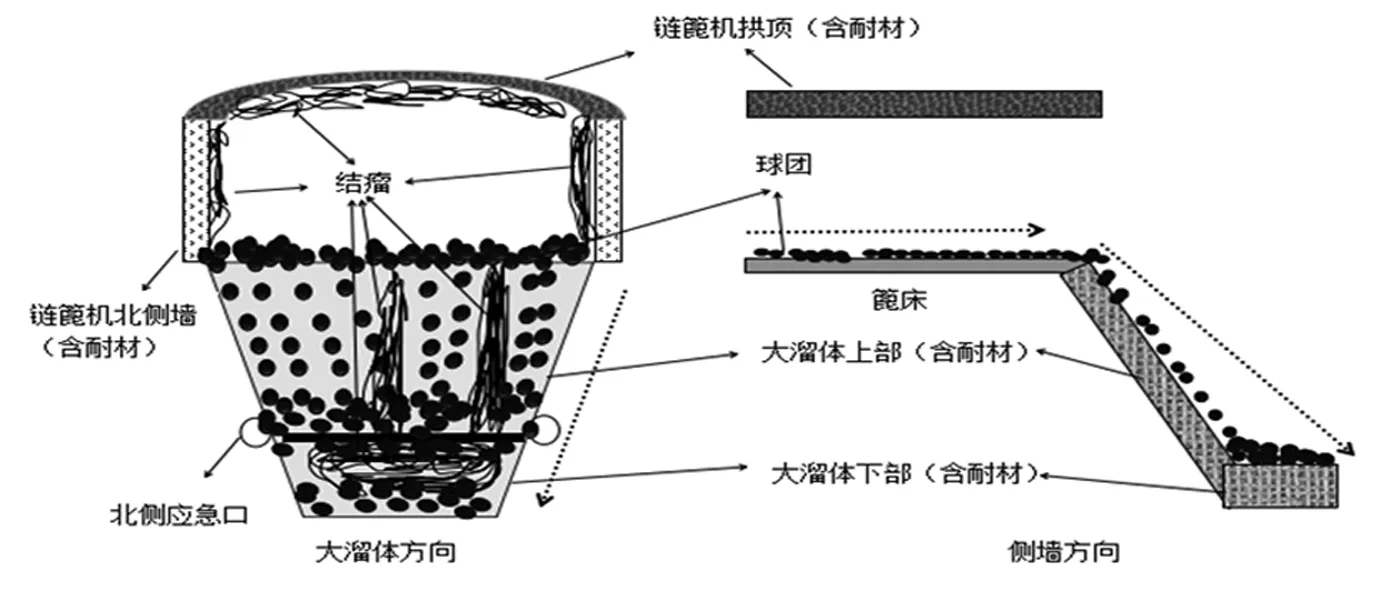

结瘤区域主要为链箅机预热二段区域,见图1,图中虚线箭头方向为球团料流方向。

图1 结瘤区域简图

从图1中可以看出,结瘤在链箅机预热二段拱顶、南北两侧侧墙和大溜体上下部分均有出现。拱顶结瘤悬挂在链箅机拱顶上,分布较广,厚度300~1 000 mm;侧墙结瘤附在侧墙上,上部多与拱顶结瘤相连,最下部距离球团料流上方300 mm左右,厚度200~1 500 mm,形状多样。大溜体下部结瘤附在耐材上,上部结瘤受球团料流冲刷影响,呈条状分布,比其他区域略少。结瘤对生产工艺影响极大,主要影响有降低台时产量、斗提机区域扬尘增加,需要长时间降温清理等。

1.2 结瘤产生和长大的形式

为减轻结瘤的影响,首先对结瘤产生和长大的形式进行分析。现场观察结瘤颜色和形状各不相同,拱顶结瘤表面多为红色,侧墙和大溜体结瘤多以黑色为主,且硬度较高(抗压强度5 000 N以上),不同部位结瘤成分见表1。

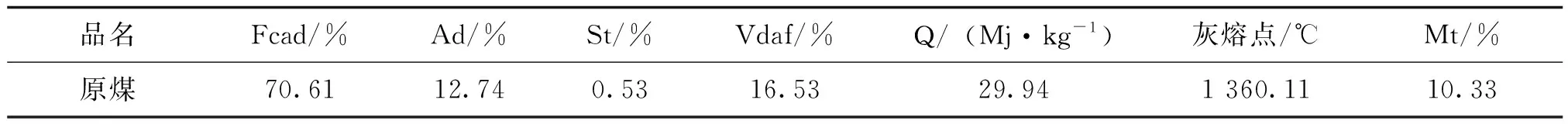

表1 结瘤成分(质量分数) %

从表1中可以看出,结瘤的SiO2含量偏高,FeO含量变化较大,TFe、CaO、Al2O3含量较为稳定,另外还有少量的C和大量的MFe,结合结瘤的外表颜色、结构形式、强度、球团原燃料特性和固结形式,结瘤产生和长大的形式主要有以下3种:

1)粉尘固结。链箅机预热二段球团干燥预热产生的粉尘颗粒直径较小,液化蒸气压低,在较低的温度下(1 000~1 200 ℃)就可以产生软融,根据物质自由能降低原理,软融后的颗粒相互吸引减少比表面积,互相粘结成片,形成固结[3]。此时的固结物多为红色,颗粒中磁铁矿刚开始转变为赤铁矿,多为晶格的转变,未开始结晶和再结晶。这种固结方式产生的结瘤结构较为松散,规模小,强度低。

2)煤粉不完全燃烧后的还原固结。从表1中可以看出,结瘤中的MFe含量普遍偏高,C含量较低,主要是煤粉不完全燃烧后,与粉尘、结瘤接触后,继续燃烧放出大量热量将Fe2O3和FeO还原成金属铁并形成固相固结。这种固结方式结构较为致密,强度高,清理难度大,其表面及周边多伴有粉尘固结。

3)硅酸盐体系(FeO-SiO2)熔融。大瘤体结瘤成分中FeO和SiO2含量较高,说明存在硅酸盐体系熔融。FeO和SiO2发生固相反应的温度是990 ℃,该体系化合物的熔点很低,多在还原气氛时产生,铁橄榄石(2FeO·SiO2)的熔点为1 205 ℃,并且很容易和FeO及SiO2再生成熔点更低的化学物。此外,干球在机头处还未氧化完全,FeO含量约7%,硅酸盐体系与Fe3O4形成的共熔物2FeO·SiO2-Fe3O4熔点仅1 142 ℃[2]。这种固结方式强度非常高,需要高温状态下用水急冷降低强度才能清理,用水急冷对耐材影响大。

根据上述分析,正常生产时各部位结瘤模式大致如下:链箅机两侧和拱顶温度偏低,结瘤一般以粉尘固结和煤粉不完全燃烧后还原固结为主;大溜体部位球团滚动至上下部交界处会停留1~2秒缓冲(为避免球团进窑速度过快碰撞碎裂),因此,在下部区域和交接处球团、碎球和粉尘堆积较多,喷煤时如结团煤粉爆燃后温度急剧升高至1 200 ℃以上,形成局部还原气氛,粉尘和碎球以FeO-SiO2熔融固结,并在固结硬化后继续熔融结瘤周边死角处静止球团,持续向上长大到大溜体上部。此外,故障停机时窑速下降,球团料流前进速度过慢,在铲料板和大溜体上粘结也是造成大溜体区域结瘤的重要原因。

1.3 结瘤产生和长大条件的来源

混合料指标见表2、原煤指标见表3。

表2 混合料指标(质量分数) %

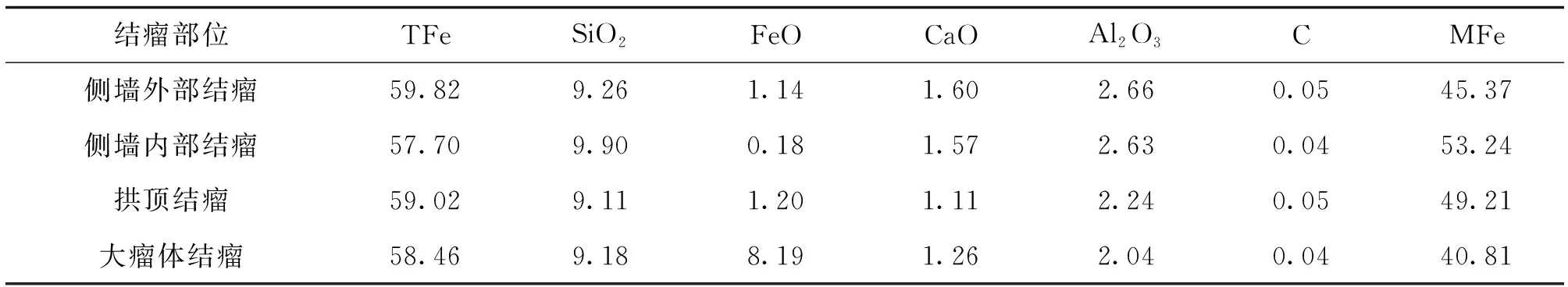

表3 原煤指标

混合料指标中SiO2含量高、硫高、水分高、粒度差,成球后生球水分高,干燥效果不好,易粉化,为结瘤产生和长大提供了粉尘、SiO2、FeO等条件。

原煤水分高,挥发分低,此外,原煤可磨性差,制成煤粉后粒度粗,水分高,不完全燃烧现象多,易爆燃,为结瘤产生和长大提供了高温和还原气氛[1]。

链箅机老化,漏风漏球严重,造成风流紊乱,并缺少鼓风干燥段,生球干燥预热效果差,生球易爆裂、易粉化,为结瘤产生和长大提供了粉尘。

大溜体下部区域上表面角度接近水平,球团会停留1~2秒释放大部分动能后在后续球团的碰撞下才会继续前进下落至回转窑。当下部区域上表面有碎球、粉尘或结瘤后球团前进阻力大幅增加,极易造成粉尘和碎球的堆积,为该部位结瘤的产生提供了条件。

1.4 工艺条件对结瘤的影响

工艺条件的影响主要包括原料结构、原煤指标和预热二段温度。各精粉指标见表4。

表4 精粉指标(质量分数) %

根据结瘤产生和长大形式分析,要改善机头区域结瘤情况,原料结构调整后,应具备生球焙烧效果好、皂土配比下降等优点,此外,为减少FeO-SiO2体系的产生,结合混合料FeO含量21%~25%,混合料SiO2含量应低于7.0%,通过跟踪6种原料结构下的生产情况,发现只有增加进口精粉配比才能改善结瘤情况,台时产量也有较大幅度上升,但进口精粉采购价格更高。

通过不同煤种的对比,发现提高原煤挥发份和灰熔点能改善结瘤情况,但挥发分和灰熔点高同时发热值达标的原煤采购价格也更高。

机头区域风热参数主要包括链箅机烟罩段最高温度和压力,球团工艺一般要求链箅机烟罩段温度在1 100 ℃左右,跟踪链箅机烟罩段最高温度分别为950 ℃、1 000 ℃、1 050℃、1 100 ℃时的结瘤情况,发现最高温度越高,风流越紊乱,结瘤长大速度越快,规模也越大,说明提高链箅机烟罩段温度对结瘤的产生和长大有促进作用。

2 减少结瘤的措施

为控制球团矿制造成本,不采用调整原料指标和对链箅机进行整体更换等费用过高的措施,主要通过减少高温、粉尘、还原性气氛和风流紊乱的影响,从而控制结瘤规模。

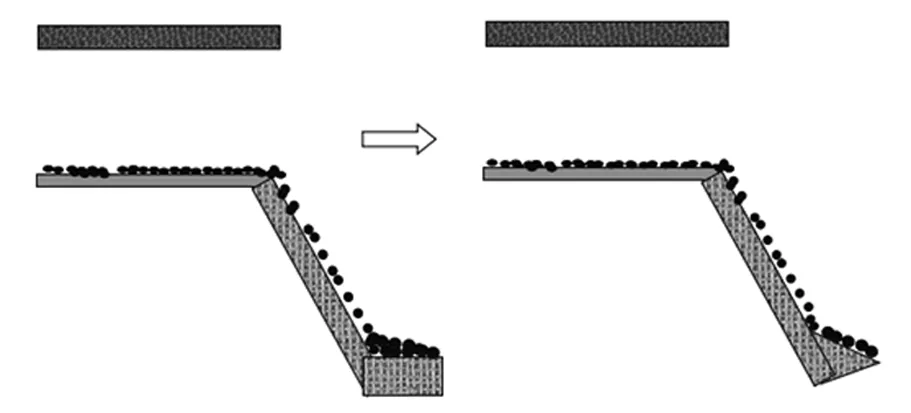

1)改进大溜体结构:通过缩短球团在大溜体下部区域停留时间,减少粉尘和碎球的堆积,见图2。

图2 大溜体下部改进示意图

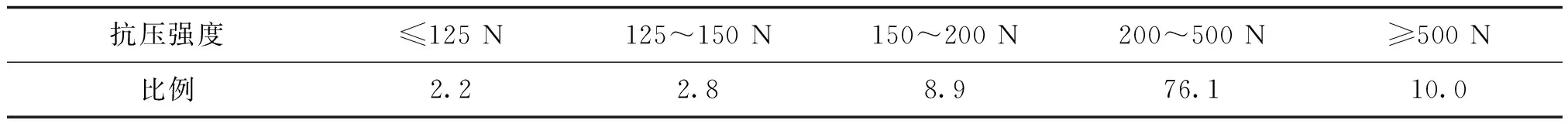

结构改进后球团在大溜体上滚动情况应满足两个条件,一是进入下部后速度有所下降,但没有明显的停留,二是入窑后碰撞碎裂减少。根据表5中预热后干球的抗压强度、大溜各部位的具体结构和干球滚动情况,改造后大溜体下部耐材浇筑角度提升至45°左右,进入窑内的落料点下降0.5 m。

表5 预热后干球强度(质量分数) %

大溜体改造后,球团料流从链箅机至回转窑非常顺畅,无明显停留时间,大溜体中下部无积料,同时降低了进窑的落差,碎球量下降,少量干燥预热差的球团在滚动过程中碎裂后被系统风带走。

2)开发新的风量和温度平衡模式:开发新的风量和温度平衡模式主要包括尽可能降低结瘤区域温度,避免出现超高温等不良情况;加大预热段风流量和负压,减少粉尘和燃烧不完全的煤粉在结瘤区域的含量,减少风流紊乱。根据原生产工艺,链箅机预热二段烟罩温度应控制在1 000 ℃以下,并尽量避免出现1 100 ℃以上的高温,但结瘤仍严重,增加温度结瘤规模更大,且主抽风机转速已到最大,总风量不能提高。预热段热风的作用是加热球团,提高强度,实现预热效果,经过分析论证,提高预热段风流穿透能力减少滞流可以改善预热效果,即需要加大机头区域负压数值。在实行新的风量和温度平衡模式之前,将回热风管耐材厚度由200 mm降至100 mm,在风管外面增加外保温,在确保保温效果的基础下,提高了管道通风能力。通过不断尝试优化,新的风量和温度平衡模式耐热风机转速由1 050转提升至1 150转以上,增加了高温气流对链箅机球层穿透能力,提高了传热系数;预热段最高温度由1 050 ℃降低至950 ℃,大煤量爆燃时温度不超过1 150 ℃,爆燃产生的正压大部分转移至干燥段。新模式实施后,负压稳定,侧墙上部和拱顶区域高温烟气减少,手持测温仪所测温度多在800 ℃左右,粉尘和未完全燃烧的煤粉大部分被吸至链箅机下部,少部分附在球团上进入了回转窑,风流夹杂粉尘冲刷拱顶和侧墙的情况基本消失,静态部位结瘤明显减少,球团干燥预热效果增强,台时产量上升。

3)增设压缩空气在线吹扫平台:在链箅机与回转窑交接处增设压缩空气在线吹扫平台,在大溜体两边侧墙上各增设一个吹扫孔,配备4 m的压缩空气管,紧急停机铲料板、大溜体上有积球或少量松散结瘤时,可使用压缩空气进行吹扫,防止其熔融后硬化。

措施实施后,预热段结瘤大幅度减少,连续生产8个月后仍不需要清理,两侧和拱顶结瘤多呈针状,最长的不到200 mm,未连接成片,对生产工艺基本无影响,台时产量和设备作业率上升。

3 结语

链箅机预热段结瘤产生和长大的形式主要包括高温条件下粉尘固结,煤粉不完全燃烧还原固结和硅酸盐体系(FeO-SiO2)熔融。生球干燥预热效果不好,煤粉燃烧不完全,球团SiO2含量高为结瘤的产生和长大提供了条件,大溜体下部耐材浇筑得过于平坦,容易堆积粉尘和碎球,也是造成结瘤的产生和长大的重要原因。

改善原燃料指标可以有效减少预热段结瘤,同时提高球团矿产量,制造成本允许的情况下,可优先考虑提高原燃料质量指标来消除结瘤的影响。链箅机预热二段温度越高,结瘤产生和长大的速度越快,其规模也越大,如生产过程中会产生结瘤,日常操作时应尽量降低烟罩温度;控制预热Ⅱ段上罩烟气流速和负压能改善生球干燥预热效果,对减少结瘤效果明显。

在原燃料结构等情况不变的条件下通过以下措施可有效减少预热段结瘤:将大溜体下部耐材浇筑角度提升至45°左右,缩短球团料流在大溜体上的停留时间,降低球团入窑碰撞碎裂率;适当增加耐热风机转速,降低烟罩温度,在确保预热效果的基础上提高气流对球层的穿透能力,结瘤区域粉尘和煤粉总量大幅度下降,静态部位结瘤明显减少;在大溜体两侧增设吹扫平台,可使用压缩空气清理紧急停机时铲料板和大溜体等部位的积料或松散结瘤,防止其熔融后硬化。预热段结瘤减少后,台时产量上升,设备作业率提高,柴油消耗下降,取得了较好的经济效益;拱顶和斗提机区域不再扬尘,改善了现场环境,同时减轻了员工高温清理和吹扫的劳动强度,降低了安全风险。