橡胶混凝土弯曲疲劳性能研究

2021-11-09孙立所刘佳香

薛 刚,孙立所,刘佳香,董 伟

(内蒙古科技大学 土木工程学院,内蒙古 包头 014010)

1 研究背景

近年来,中国经济发展迅速,混凝土路面大幅度增加。普通水泥混凝土路面具有高刚度和高脆性,并且在车辆荷载交替循环的作用下容易产生疲劳裂纹,从而导致其使用寿命缩短。一旦发生局部损坏,修复难度将会很大。橡胶具有很好的韧性和延性等优点,将橡胶集料掺入混凝土中可以弥补普通混凝土弹性变形小、耐疲劳及抗冲击性能差等方面的不足。结合两者的优势,不仅有望缓解环境污染问题,产生良好的社会效益,还能实现废旧轮胎变废为宝、高效利用[1]。根据国内外大量学者对橡胶混凝土的现有研究发现,目前大部分研究都是对橡胶混凝土物理力学性能的研究[2-8]。关于废弃橡胶在建筑材料领域的再利用,张涛等[9-10]研究了橡胶与砂的静荷载性能。而在实际工程应用中,除了静荷载外,许多路面结构还经常承受交变荷载。这些承受反复荷载作用的路面结构会由于交变荷载而产生交替变化的应变,从而导致构件在低于静载设计强度时出现疲劳破坏[11]。疲劳破坏是一种脆性破坏,破坏发生突然且没有预兆,一旦发生,后果将非常严重。混凝土材料的疲劳性能一直是研究的热点,比如程俊[12]、金文[13]研究了超高性能混凝土的弯曲疲劳性能,徐薄[14]研究了玄武岩纤维混凝土的弯曲疲劳性能,蔡鹏宏等[15]研究了聚丙烯纤维混凝土的弯曲疲劳性能,吕雁[16]研究了玻璃纤维混凝土的弯曲疲劳寿命,Huang等[17]研究了高延性纤维混凝土的弯曲疲劳性能。对于橡胶混凝土的疲劳性能,学者们进行了很多的试验研究[18-24]。试验法研究橡胶混凝土的疲劳性能虽然可靠,但在设计阶段构件太复杂且太昂贵。在试验类别或数量庞大的情况下,无论从人力、物力,还是从工作周期上来说,都是不大可行的。此外,路面工程承受荷载和使用环境的差异性,使得试验结果离散性很大,不具有通用性。而与试验法相比,疲劳软件计算不仅能够减少试件数量,还能缩短试验时间、降低试验成本,且随着计算理论的不断成熟与进步,得到了越来越多使用者的认可。Abdulaziz等[25]利用有限元软件ABAQUS分析了柔性钢纤维增强橡胶混凝土路面的疲劳性能。

关于橡胶混凝土弯曲疲劳性能的研究还远不够充分,采用有限元软件ABAQUS和疲劳软件Fe-safe相结合进行研究几乎处于空白。基于此,本文利用试验、有限元软件ABAQUS和疲劳软件Fe-safe结合的方式对橡胶混凝土的弯曲疲劳性能进行研究。

2 试验原材料及试验配合比

2.1 试验原材料

(1)水泥采用P·O 42.5R普通硅酸盐水泥。

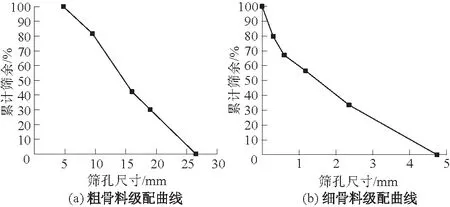

(2)粗骨料采用石灰岩碎石,碎石粒径为5~25 mm,堆积密度为1 551 kg/m3,压碎指标为9.2%,孔隙率为43.4%,颗粒级配合格,级配曲线见图1(a)。

(3)细骨料采用河砂,中砂,最大粒径5 mm,堆积密度1 511 kg/m3,含泥量2.5%,孔隙率34.4%,级配曲线见图1(b)。

(4)橡胶颗粒粒径为30目,大小为0.54 mm。

图1 粗骨料和细骨料级配曲线Fig.1 Grading curves of coarse and fine aggregates

2.2 试验配合比

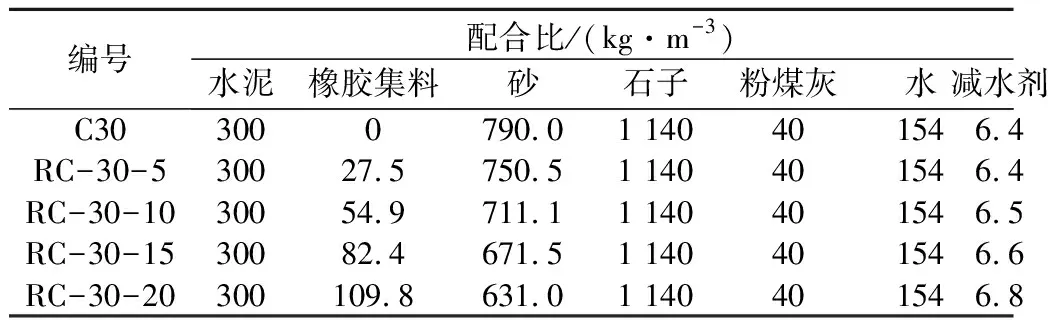

设计强度等级为C30的混凝土。使用橡胶颗粒粒径30目,分别以0%、5%、10%、15%、20%的掺量等体积取代砂。配合比如表1所示。

表1 橡胶混凝土配合比Table 1 Mix proportion of rubber concrete

3 橡胶混凝土轴压应力-应变全曲线

3.1 试验方法

混凝土单轴受压时的应力-应变关系反映了混凝土受压全过程的重要力学特征,是混凝土最基本的力学性能之一。本试验制作100 mm × 100 mm × 300 mm的非标准试件5组,每组3个,共15个试件。将干燥好的棱柱体试件相对的两个侧面用细砂纸打磨光滑并用棉球蘸上无水乙醇清洗,静置干燥后在两个面的中部纵向和横向位置分别粘贴型号为SZ120-80AA和SZ120-50AA垂直相交的电阻应变片,并焊接上导线连到静态应变仪上。混凝土棱柱体单轴受压应力-应变关系试验采用电液伺服压力机进行加载,如图2(a)所示。采用TDS-530型静态应变仪,将静态应变仪与计算机连接自动采集应力和应变数据,如图2(b)所示。 测其受压应力-应变曲线,并计算其弹性模量和泊松比,为后面的ABAQUS有限元模拟提供依据。

图2 试验仪器设备和静态应变仪Fig.2 Hydraulic pressure testing machine and static strain gauge

3.2 受压应力-应变全曲线

应力-应变曲线取3组数据平均值,得到每组试件的应力-应变关系如图3所示。由图3可知,随着橡胶集料掺量的增加,轴压强度下降。基准混凝土的峰值应力、峰值应变和极限应变分别为48 MPa、0.002和0.005 9。RC-30-5、RC-30-10、RC-30-15、RC-30-20橡胶混凝土试件的峰值应力分别为29.84、27.8、22.27、17.62 MPa,与基准混凝土C30相比分别下降了37.8%、42.1%、53.6%和63.3%;峰值应变分别为0.002 4、0.002 6、0.002 8和0.003,是基准混凝土的1.2、1.3、1.4、1.5倍;极限应变分别为0.007 7、0.011、0.013和0.014,是基准混凝土的1.3、1.9、2.1和2.3倍。

图3 受压应力-应变全曲线Fig.3 Complete stress-strain curves of specimens under compression

橡胶集料掺入混凝土中,由于其本身强度低,可以被看作无法提供承载力的内部结构缺陷,相当于减小了混凝土的有效承载面积,因此橡胶粉掺量越多,其承载力就越低,应力也随之降低。橡胶集料的加入增大了混凝土的韧性,随着橡胶掺量的增加,峰值应变不断增大,橡胶混凝土的应力-应变曲线下降段比基准混凝土要平缓,即橡胶混凝土在达到峰值应力之后可以产生一定的塑性变形能力。

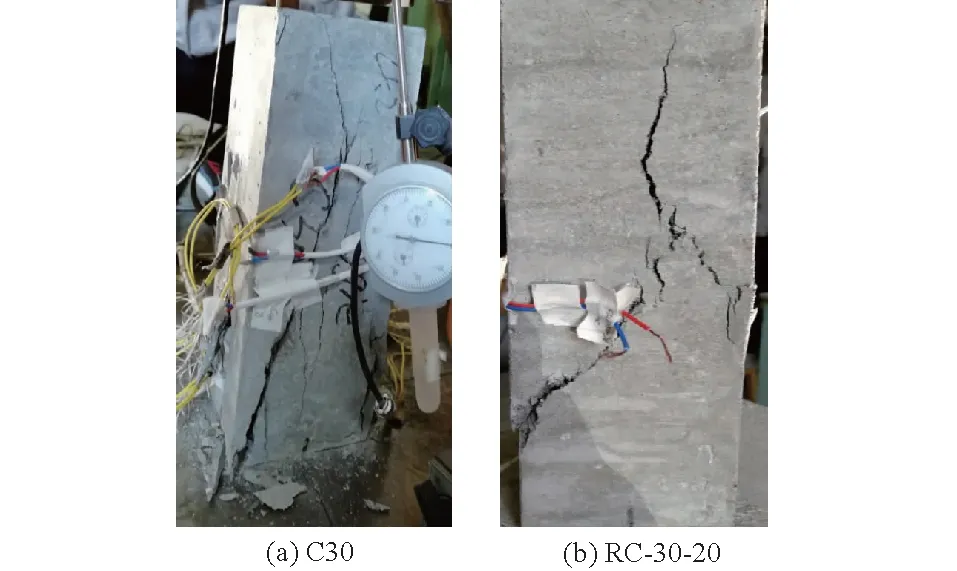

3.3 轴压破坏形态

从试验开始直到荷载达到峰值荷载的90%以前,各组试件均无明显开裂现象;荷载达到峰值应力的92%左右,普通混凝土试件的底部两端开始出现细小裂缝;荷载达到峰值应力后,新的裂缝出现,且裂缝发展速度很快,最后形成几乎贯穿试件的对角裂缝,部分混凝土被剥落,并伴有“嘭”的响声,混凝土呈脆性破坏,试件几乎保持不了原有的形状。橡胶混凝土具有特别明显的塑性特征,具有屈服现象,而且橡胶掺量越大,变形性能越好。在受压的过程中,橡胶混凝土试件也会和普通混凝土试件一样出现裂纹,裂纹也会扩展,但没有出现普通混凝土受压后裂缝很快连通形成对角贯穿裂缝的情形,试件达到极限承载力后仍能保持原有形状。在卸载后,橡胶混凝土试件的部分细小裂缝有闭合的趋势。试件的2种破坏形态如图4所示。

图4 受压试件破坏形态Fig.4 Failure modes of specimens under compression

4 橡胶混凝土轴拉应力-应变全曲线

4.1 试验方法

本混凝土轴拉试验参考河海大学丁晓唐教授等[26]以及国家建筑工程质量监督检验中心研究员王景贤等[27]文献中的轴拉试验方法,并在实际试验中根据自己的需求和实验室条件作了改良。制备混凝土试件的模具如图5(a)所示,其中螺杆一端穿过厚为10 mm钢板,预埋在混凝土中大约90 mm,另一端穿过厚度为2 mm的薄钢板。利用此模具浇筑100 mm × 100 mm × 400 mm的弧形混凝土试件15个,静置在常温下36 h后拆模,拆完后放在标准养护室内养护28 d后取出,如图5(b)所示,成型的试件中间处最窄为80 mm。试验装置如图6(a)所示,其中试件外部安装4根直径18 mm、长度800 mm且两端分别加工100 mm和300 mm长的螺栓接口的Q235光圆钢筋,来和混凝土共同承担拉力。本试验在试件全长范围都粘贴应变片。粘贴位置在平分线两侧,分别粘贴3个长80 mm和1个长50 mm的应变片,应变片粘贴位置如图6(b)所示。

图5 抗拉试件模具和试件成型Fig.5 Mould of tensile test piece and forming of test piece

图6 轴拉试验装置和应变片位置Fig.6 Schematic diagram of axial tension test device and location of strain gauges

4.2 受拉应力-应变全曲线

图7为受拉应力-应变全曲线,从图7可以看出,各组试件在开始受拉后,直到峰值应力的40%~60%之前,混凝土的应力和应变按比例增大,此时为弹性阶段。接着,曲线的斜率略降,出现了少量的塑性变形。当曲线的切线呈水平时,达到了最大拉应力即抗拉强度。C30混凝土曲线的下降段比较陡,随着橡胶集料掺量增大,混凝土曲线的下降段后期越来越平缓。基准混凝土的峰值应力、峰值应变和极限应变分别为2.35 MPa、146.9和185.5。RC-30-5、RC-30-10、RC-30-15、RC-30-20橡胶混凝土试件的峰值应力分别为1.87、1.52、1.16、0.8 MPa,与基准混凝土C30相比分别下降了20.4%、35.3%、50.6%和65.9%;峰值应变分别为150.4、131.4、179.3和168.3;极限应变分别为304.8、465.5、508.3和586.9,是基准混凝土的1.6、2.5、2.7和3.2倍。

图7 受拉应力-应变全曲线Fig.7 Complete tensile stress-strain curves of specimens under tension

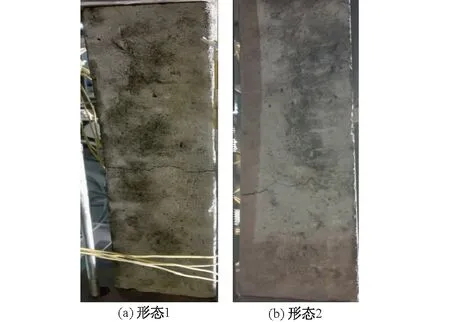

4.3 轴拉破坏形态

从试验开始直到荷载达到峰值荷载以前,各组试件均无明显开裂现象;荷载达到峰值应力附近时,混凝土试件的中间部位开始出现微小裂纹,随着荷载的继续增加,裂纹不断横向延伸,最后形成贯通的裂缝而破坏。从试件的破坏结果来看,普通混凝土与橡胶混凝土的破坏形态差别不大,断裂的位置大约有2种,其中一种为中间位置,如图8(a)所示;另一种为中部靠下位置,如图8(b)所示。

图8 受拉试件破坏形态Fig.8 Failure modes of specimens under tension

5 四点弯曲静载试验

5.1 应变片粘贴及加载方式

本试验共制作尺寸100 mm × 100 mm × 400 mm的混凝土试件15个,其中强度为C30的素混凝土试件3个,粒径为30目(0.54 mm)、掺量分别为 5%、10%、15%和20%的橡胶混凝土试件各3个。同时在试件底部纵向中心线处贴1个长80 mm的应变片,用来测量试件的极限弯拉应变。试验采用四点弯曲加载形式,采用WE-10B型液压式万能试验机,控制加荷速度为0.1 kN/s,当变形速度加快,试件临近破坏时,应停止调整试验机油门,直至试件破坏。整个加载期间,利用压力传感器记录压力,利用应变片、位移计记录应变及挠度。应变结果、荷载-挠度曲线取3个试件的算术平均值。试验加载装置如图9所示。

图9 四点弯曲试验加载装置Fig.9 Loading device of four-point bending test

5.2 试验结果

试验测得每组3个试件的平均值,整理后结果如表2所示。从表2可以看出,橡胶混凝土在静态作用下的峰值挠度和极限应变均高于普通混凝土,当橡胶掺量达到20%时,橡胶混凝土的峰值挠度、极限应变分别是普通混凝土的3倍和4.23倍,说明将橡胶集料掺入混凝土中,具有吸能耗能及改善脆性的效果。

表2 弯曲试验结果Table 2 Bending test results

6 橡胶混凝土静载弯曲性能有限元模拟

6.1 塑性损伤模型参数的选取

塑性损伤模型所需要的数据主要包括混凝土密度、弹性模量、泊松比和塑性参数。其中,弹性模量和泊松比根据本文试验计算可得,如表3所示。塑性参数包括膨胀角、偏心率、双轴极限抗压强度与单轴极限抗压强度之比、拉伸子午面与压缩子午面的第二应力不变量之比、黏聚系数以及拉压应力-应变本构曲线和损伤因子。选取膨胀角ψ=38°、偏移量ε=0.1、双轴极限抗压强度与单轴极限抗压强度之比αf=1.16、拉伸子午面和压缩子午面上的第二应力不变量之比kc=0.666 7以及黏性系数μ=0.000 1。由于通过试验测得的应力-应变数据是名义应力-应变曲线,名义应变包括弹性应变和非弹性应变,而ABAQUS需要输入的是真实应力-应变数据,因此需要将其转换为所需要的真实应力-应变关系。混凝土拉、压应力-应变曲线基本在比例极限以内呈线性变化,为线弹性阶段,因此认为在比例极限以前的线性阶段无损伤发生,不予考虑,比例极限后的上升段和峰值应力后的下降段视为有损伤产生的阶段。因此选择混凝土受拉应力-应变曲线比例极限之后的拉应力和开裂应变,开裂应变为总应变减去无损时的弹性应变。选择混凝土受压应力-应变曲线比例极限之后的压应力作为其屈服应力和非弹性应变,非弹性应变为总应变减去无损时的弹性应变。

表3 密度、弹性模量和泊松比Table 3 Density, elastic modulus and Poisson’s ratio

6.2 荷载-挠度曲线

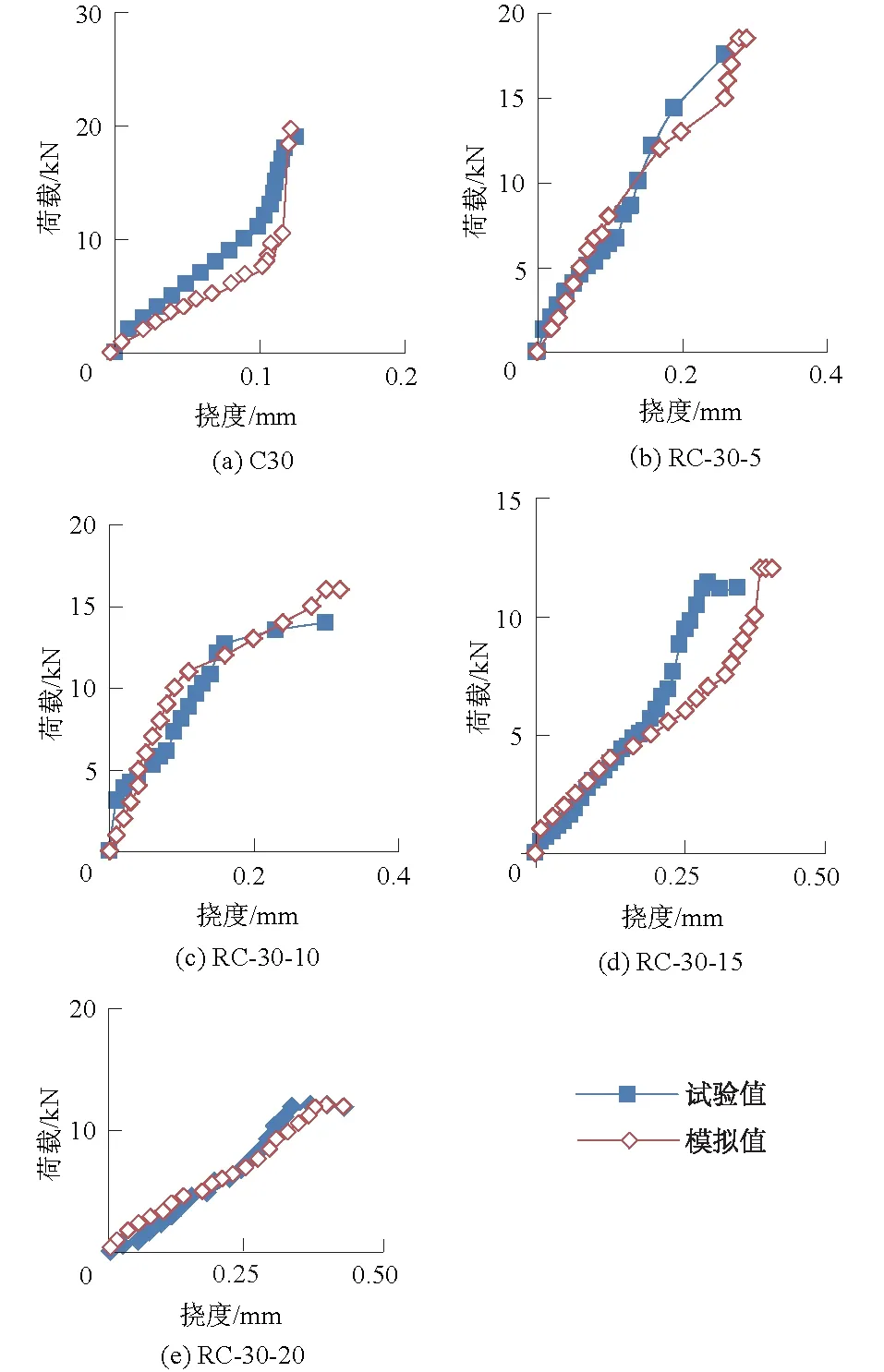

不同掺量的橡胶混凝土试件的荷载-挠度曲线如图10所示。从图10可以看出,普通混凝土的荷载-挠度试验曲线上升段的后期比较陡,破坏很快,为明显的脆性破坏,在试验时也可以听到脆响。随着橡胶集料掺量增大,曲线的上升段变得更加平缓。同时可以看出,与基准混凝土相比,随橡胶集料掺量的增加,橡胶混凝土试件的极限荷载都呈现降低趋势,降低幅度分别为7.6%、26.3%、41.2%、36.74%。橡胶掺量为15%时,降低幅度最大。但峰值挠度分别增加2.1、2.4、2.8、3.1倍。说明与普通混凝土相比,橡胶集料的加入,使得试件的破坏过程更平缓、时间更长,体现了橡胶集料对混凝土延性和弯曲能力的改善作用,这种性质正是我们所需要的橡胶混凝土的优势。

图10 试验与模拟荷载-挠度曲线Fig.10 Experimental and simulated load-deflection curves

由于模拟和实际试验条件受人为、环境及软件计算模式等很多因素的影响,模拟曲线与试验曲线肯定会有一些差距,在橡胶掺量分别为0%、5%、10%、15%、20%下,模拟计算后的极限荷载分别为20、18.6、16、12、13 kN,试验的极限荷载为19、17.6、14、11.2、12 kN,模拟与试验的极限荷载相对误差分别为5%、5.4%、12.5%、6.7%、7.7%,总体误差较小,在可接受的范围内,说明模拟效果总体良好,其应力云图结果可以用来进行疲劳分析。

表4 疲劳分析加载参数Table 4 Loading parameters of fatigue analysis

7 橡胶混凝土的弯曲疲劳寿命

7.1 等幅循环加载

7.1.1 等幅加载参数选取

本文分别选取应力水平S为0.5、0.6、0.7和0.8,荷载特征值为0.1,即疲劳荷载上限分别为0.5、0.6、0.7、0.8倍的极限荷载,疲劳荷载下限为0.1倍的疲劳上限荷载,荷载作用形式为等幅单向循环加载。对于加载频率,目前国内外尚无统一规定,主要考虑到工程实用频率范围在300~900次/min之间及缩短疲劳计算时间,本文取加载频率为10 Hz,即600次/min,并控制应力进行加载计算。计算时不同橡胶掺量、应力水平、加载频率及所施加的荷载如表4所示。

7.1.2 等幅加载结果及分析

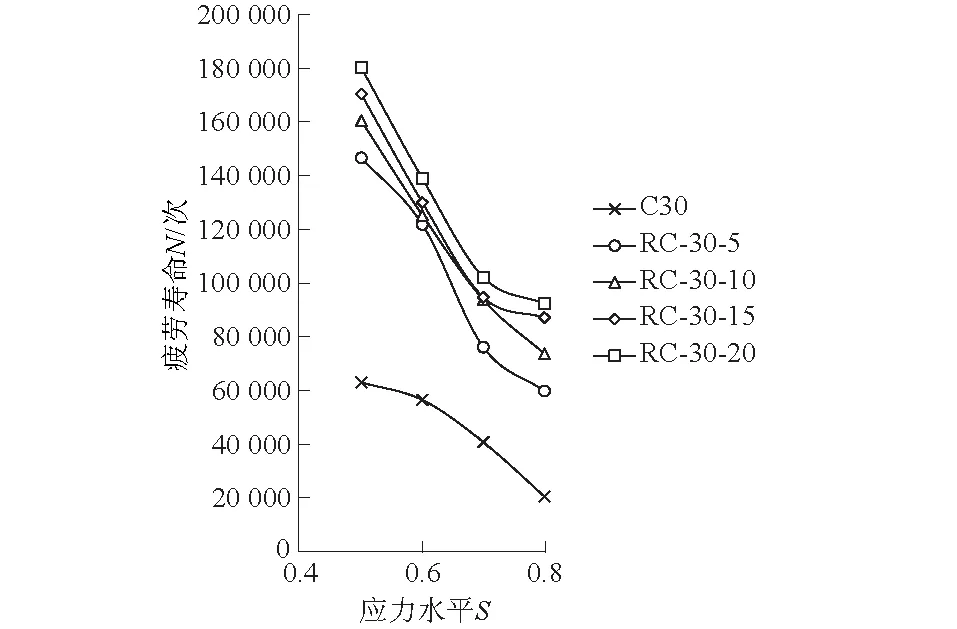

在进行疲劳分析时,首先要将每一步加载后的节点应力结果导入,然后把节点应力结果作为时间荷载历史,乘以对应的极限荷载倍数,最后计算出弯曲疲劳寿命。Fe-safe 为用户提供了多种疲劳分析算法,根据实际负载,采用默认的Principal Strain: Morrow算法即布朗米诺算法计算。下面将逐一分析在等幅循环荷载作用下,普通混凝土和橡胶混凝土在不同应力水平下疲劳寿命的变化规律。疲劳寿命直接由Fe-safe疲劳软件计算输出,结果如表5所示。当应力水平为0.5时,混凝土试件的弯曲疲劳寿命随橡胶集料掺量的增加,分别增大了2.3、2.6、2.7及2.9倍;而在不同应力水平下,例如RC-30-5,与基准混凝土相比,弯曲疲劳寿命分别提高了2.3、2.2、1.9及2.9倍。说明掺入橡胶集料对混凝土的弯曲疲劳寿命均有不同程度的提高。

表5 不同应力水平下橡胶混凝土的疲劳寿命Table 5 Fatigue life of rubber concrete under different stress levels

图11 橡胶混凝土应力水平与疲劳寿命的关系Fig.11 Relationship between amplitude grade and fatigue life of rubber concrete

图11为橡胶混凝土应力水平与疲劳寿命的关系。从图11可以看出,当橡胶集料掺量相同时,随着应力水平的增大,橡胶混凝土的疲劳寿命降低。当应力水平相同时,橡胶混凝土的弯曲疲劳寿命随橡胶集料掺量的增加而增大。

这是因为混凝土会不会产生裂缝并不完全由混凝土的抗弯拉强度决定,还要看其自身抵抗变形的能力。将橡胶集料掺入混凝土中,可以填充混凝土内部的空隙。当试件受到外力作用时,橡胶集料会产生相对的变形来消耗能量,使混凝土内部产生微裂缝得到制约,并形成吸收应变能的结构变形中心,阻隔裂缝的继续伸长和发展,从而达到提高混凝土抗疲劳性能的效果。

7.2 变幅疲劳加载

7.2.1 变幅加载方式

变幅循环荷载的定义是在整个循环荷载作用过程中,荷载的最大值和最小值随时间变化而频率不随时间变化。本次疲劳分析采取两级、三级和四级变幅荷载循环加载方式。将计算结果进行对比分析,并与等幅循环荷载下橡胶混凝土的弯曲疲劳寿命进行比较。

图12 橡胶混凝土变幅级数与疲劳寿命的关系Fig.12 Relationship between amplitude change series and fatigue life of rubber concrete

7.2.2 加载结果及分析

图12为变幅荷载下不同橡胶掺量的混凝土与变幅级数的关系。从图12可知,在两级变幅、三级变幅和四级变幅荷载分别作用下,混凝土的弯曲疲劳寿命随橡胶集料掺量的增加而增大。橡胶掺量相同时,混凝土的弯曲疲劳寿命随变幅级数的增加而减小。表6为变幅荷载下橡胶混凝土的疲劳寿命次数。从表6可以知,当变幅等级为两级时,与基准混凝土相比,随着橡胶掺量的增大,弯曲疲劳寿命分别增加1.5、1.85、2.29及2.94倍。当变幅等级为三级时,与基准混凝土相比,随着橡胶掺量的增大,弯曲疲劳寿命分别增加1.65、2.04、2.58及3倍。当变幅等级为四级时,与基准混凝土相比,随着橡胶掺量的增大,弯曲疲劳寿命分别增加1.87、2.71、3.21及4.15倍。

表6 变幅荷载下橡胶混凝土的疲劳寿命Table 6 Fatigue life of rubber concrete under variable-amplitude loading

在实际的路面使用环境中,路面承受多种荷载形式,荷载工况复杂,因此多级变幅的加载方式更能体现实际路面承受的荷载。与等幅加载方式相比,多级变幅的计算结果更贴合实际路面的弯曲疲劳寿命。

8 结 论

(1)在混凝土中掺入橡胶集料后,随着橡胶掺量增大,混凝土的轴压强度降低,降低幅度分别为37.8%、42.1%、53.6%和63.3%,但极限压应变显著提高,说明橡胶集料掺入后提高了混凝土的韧性。

(2)在混凝土中掺入橡胶集料后,随着橡胶集料掺量增大,混凝土的轴拉强度降低,降低幅度分别为20.4%、35.3%、50.6%和65.9%。但随橡胶掺量增大,轴拉曲线的下降段越来越平缓,且破坏位置绝大部分位于试件中部,破坏很稳定。

(3)等幅加载时,橡胶集料掺量相同,随着应力水平的增大,橡胶混凝土的疲劳寿命降低;应力水平相同,随着橡胶集料掺量增加,橡胶混凝土的疲劳寿命增加。

(4)在两级变幅、三级变幅及四级变幅荷载作用下,随着橡胶集料掺量的增大,混凝土的疲劳寿命增大;随着变幅等级增多,混凝土的疲劳寿命均降低。