钢渣细骨料安定性测试方法适应性及评价指标研究

2021-11-09高志扬彭子凌

陈 霞,高志扬,彭子凌,周 显

(1.长江科学院 材料与结构研究所,武汉 430010; 2.长江科学院 国家大坝安全工程技术研究中心,武汉 430010)

1 研究背景

工业固体废弃物污染防治与资源化处理,是我国经济社会发展急需解决的重大问题。钢渣尾渣作为大宗工业固体废弃物,其年排放量与存量规模巨大而综合资源化利用率较低,给我国特别是长江中下游发达地区的生态环境带来巨大压力。据中国钢铁工业协会2017年统计数据,我国各类钢渣累计堆放量超过15亿t,综合利用率约10%左右,距离《中国制造2025》工业固体废弃物综合利用率达到79%的目标尚远。当前我国大部分地区面临砂石资源供需矛盾困局,开发钢渣用作建筑原材料是实现其规模化资源利用的有效技术途径。

钢渣的安定性是制约其建筑材料资源化利用的关键技术瓶颈[1-2]。钢渣中残留的f-CaO和f-MgO在水化反应过程中会逐渐生成Ca(OH)2和Mg(OH)2,反应前后体积分别增加98%和148%。部分研究认为RO相也会对钢渣体积稳定性产生不利影响,具体与RO相中MgO与FeO质量比有关[3-4];当体积膨胀变形产生的拉应力超过混凝土自身抗拉强度就会造成开裂,屡见曝光的应用钢渣骨料的建筑工程发生结构破坏的根本原因就在于钢渣的安定性不良[5-6]。选择合适的测试方法检验与评价钢渣的安定性是确保其安全应用的前提。

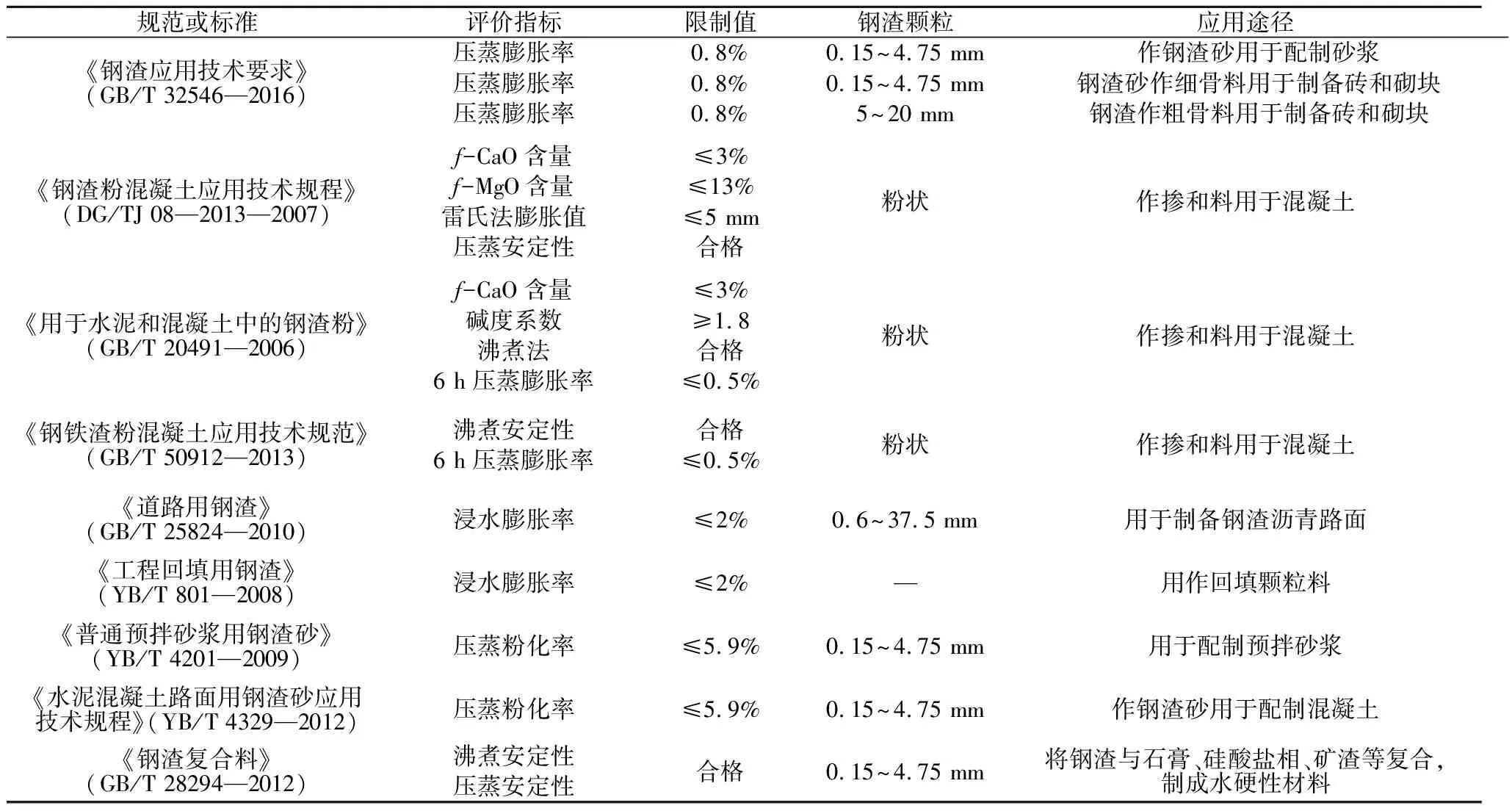

表1 现行钢渣安定性测试方法、评价指标分析及其应用途径Table 1 Evaluation indexes and application approaches of stability test methods for steel slag

目前有关钢渣安定性的测试方法详见表1[7-9],主要针对其分别用作钢渣粉与细骨料2类。对于应用于混凝土中钢渣粉的安定性,主要以沸煮法、压蒸法进行测试,这与混凝土的服役环境和孔隙结构特性有关;对于道路沥青混凝土和工程回填的钢渣骨料和颗粒料,主要采用浸水膨胀率这一指标进行表征,这与其使用环境中主要面临水浸渍有关;钢渣砂的安定性主要采用压蒸粉化率、压蒸膨胀率进行表征,其中压蒸膨胀率是按固定的材料配合比配制砂浆,然后在规定的条件下进行养护,最后测量砂浆试件长度的变化。

当钢渣用作砂浆或混凝土细骨料时,采用雷氏夹法、压蒸粉化率法与压蒸法对比检测钢渣砂安定性差异的试验结果表明[10],钢渣的体积安定性并非简单地随f-CaO的含量增大而降低,雷氏夹法及压蒸粉化率法在衡量钢渣体积安定性方面均不可靠,建议采用压蒸法测定强度变化进行安定性评判。文献[11]的研究成果也证实了这一点,认为仅当f-CaO含量或者压蒸粉化率特别高时才适用雷氏夹法或压蒸粉化率法检验钢渣的体积安定性,根据压蒸后试块是否破碎以及压蒸后试样的强度变化判断钢渣的体积安定性更为合理。康明[12]建议采用“混凝土评定方法”评定钢渣在混凝土中的安定性更为合理,并提出钢渣细颗粒料用作砂时其掺量应控制在50%以下,当钢渣砂掺量为35%时,钢渣石掺量不宜超过25%。文献[13]在热泼、自然冷弃等钢厂预处理方式基础上,比较了自然陈放、8 h蒸汽处理和3 h压蒸处理法对钢渣砂的膨胀组分含量和砂浆棒膨胀率的影响,提出热泼和自然冷弃2种预处理钢渣砂的矿物组成相同但含量存在差异,经相同时间陈放后,热泼渣的安定性相比自然冷弃渣更好,与蒸汽处理工艺相比,压蒸处理能在短时间内显著改善钢渣砂的安定性。由于钢渣排放与处理工艺的不同,钢渣矿物与化学组成差异大,根据其具体应用途径及服役环境特点选择合适的安定性测试与评价方法尤为重要。

本文围绕钢渣用作混凝土细骨料的安定性,采用以压蒸膨胀率、压蒸粉化率、分级压蒸膨胀率及高温水养护膨胀率等为表征的多种测试方法,对比分析了热泼渣、热焖渣、滚筒渣等几种典型钢渣的体积安定性及差异。通过试验结果、测试过程及敏感性分析与比较,提出了合适的对钢渣用作细骨料的安定性进行检验的方法及评价指标,以期为准确检验与评价钢渣用作细骨料的安定性提供借鉴和参考。

2 试验原材料与方法

2.1 原材料

2.1.1 水 泥

试验选用嘉华42.5中热硅酸盐水泥开展不同品种钢渣的安定性检验与评价,水泥的基本物理力学性能检测结果见表2。分别选择盘南F类I级粉煤灰(FA)、S95矿渣粉(BFS)和艾肯硅粉(SF)进行钢渣的高温水养护安定性试验,其中盘南I级粉煤灰与S95矿渣粉的比表面积分别为360 m2/kg和450 m2/kg。

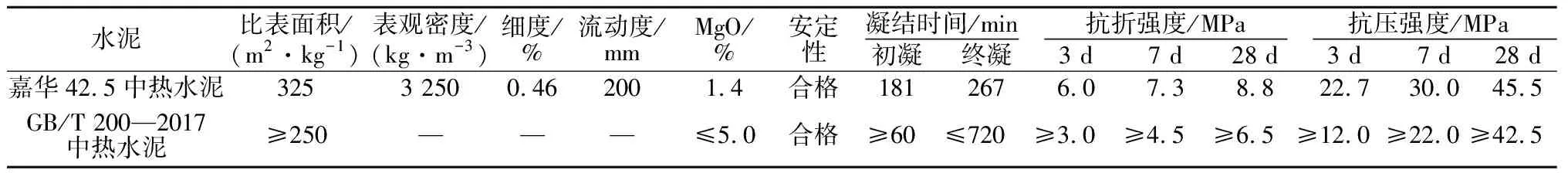

表2 水泥的物理力学性能Table 2 Physical and mechanical properties of cement

表3 钢渣的颗粒级配Table 3 Particles gradation of steel slags

2.1.2 钢 渣

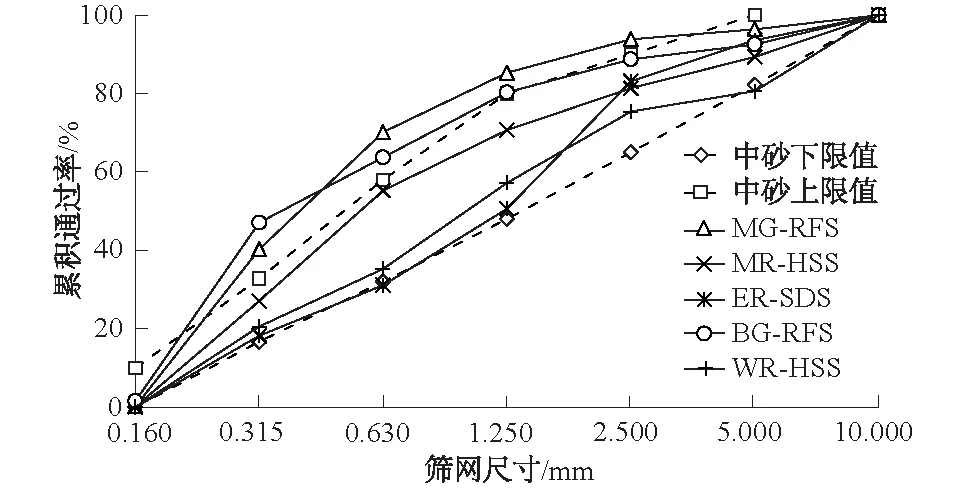

选取多个厂家排放的BG-滚筒渣(BG-RFS)、MG-滚筒渣(MG-RFS)、WR-热泼渣(WR-HSS)、MR-热泼渣(MR-HSS)和ER-热焖渣(ER-SDS)共5种钢渣,分别经过4.75 mm方孔筛后用作安定性试验细骨料。参照《水工混凝土砂石骨料试验规程》(DL/T 5151—2014)的技术要求,分别对几种钢渣颗粒料(≤4.75 mm)进行品质检验,颗粒级配筛分试验结果列于表3和图1,品质检验结果见表4。

图1 钢渣的颗粒级配分布Fig.1 Particles size distribution curves of steel slags

表4 钢渣作细骨料的品质检验结果Table 4 Quality testing results of steel slag used as fine aggregate

从细度模数看,除WR-HSS和ER-SDS的细度模数达到DL/T 5144—2015人工砂技术要求外,其他几种钢渣均超过DL/T 5144—2015人工砂的相关技术要求,属于粗砂;从颗粒级配分布也可以看出,其他几种钢渣中粒径(0.315~2.50 mm)范围内颗粒含量偏高,粒径(≤0.16 mm)颗粒含量偏低,滚筒渣的石粉含量更低,导致钢渣的细度模数偏大。

2.2 安定性测试方法

以钢渣用作混凝土细骨料为研究对象,分别采用压蒸膨胀率、压蒸粉化率、分级压蒸膨胀率及高温水养护膨胀率等试验方法,对比分析不同品种钢渣的安定性差异。

(1)压蒸膨胀率试验。参照《钢渣应用技术要求》(GB/T 32546—2016)的附录A“钢渣压蒸膨胀率试验方法”进行,其试验原理是将钢渣用作砂拌制砂浆,在饱和蒸汽压下压蒸,加速钢渣中的f-CaO和f-MgO快速反应膨胀,通过测得砂浆的压蒸膨胀率判定钢渣用作砂是否会产生不安定体积变形。

(2)压蒸粉化率试验。参照《钢渣稳定性试验方法》(GB/T 24175—2009)相关规定进行,其试验原理是使钢渣在饱和蒸汽条件下压蒸,使钢渣中的f-CaO和f-MgO消解粉化,钢渣试样的颗粒粒径范围为4.75~2.36 mm,以压蒸后通过1.18 mm方孔筛筛余颗粒质量与钢渣试样总量的比值,也即压蒸粉化率来评价钢渣的安定性。《普通预拌砂浆用钢渣砂》(YB/T 4201—2009)和《水泥混凝土路面用钢渣砂应用技术规程》(YB/T 4329—2012)均规定压蒸粉化率不超过5.9%时钢渣安定性合格。

(3)分级压蒸膨胀率试验。将钢渣细颗粒(粒径<4.75 mm)筛分得到粒径范围分别为0.16~0.315 mm和2.50~4.75 mm的2个粒级颗粒,参照上述压蒸膨胀率方法进行,判断不同级配钢渣的安定性。

(4)高温水养护膨胀率试验。基于高温水养护加速钢渣中f-CaO和f-MgO消解的原理,自主提出60 ℃和80 ℃水养护观测钢渣用作细骨料的砂浆试件膨胀率及完整性,判定钢渣砂浆安定性。

3 试验结果与分析

3.1 压蒸膨胀率试验

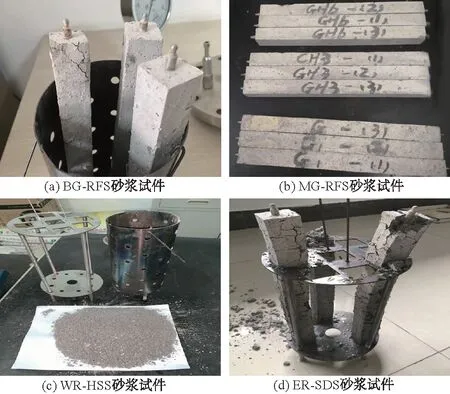

BG-RFS、WR-HSS、MG-RFS、MR-HSS与ER-SDS等5种钢渣细颗粒料的压蒸膨胀率试验结果见表5,压蒸后各钢渣细骨料砂浆试件形态如图2所示。从表5中的压蒸膨胀率试验结果可以看出,BG-RFS和MG-RFS作细骨料的试件压蒸膨胀率分别为0.34%和0.07%,均满足《钢渣应用技术要求》(GB/T 32546—2016)中压蒸膨胀率不超过0.8%的规范要求;经过压蒸后的试件形态如图2(c)和图2(d)显示,WR-HSS和ER-SDS作细骨料的砂浆试件经过压蒸后全部粉碎。

表5 钢渣用作细骨料的砂浆压蒸膨胀率试验结果Table 5 Test results of autoclave expansion rate of mortar mixed with steel slag for use as fine aggregate

图2 不同类型钢渣砂浆试件经过压蒸后的形态Fig.2 Morphology of mortar specimens made with different steel slags after autoclave test

值得注意的是,BG-RFS作细骨料的砂浆试件经过压蒸后表面明显可见局部点蚀和剥落现象,MG-RFS作细骨料时砂浆试件表面完整性较好,《钢渣应用技术要求》(GB/T 32546—2016)等标准仅以压蒸膨胀率作为安定性判定依据,并未对压蒸后试件表面局部出现点蚀或剥落是否视为安定性不良进行明确说明。

3.2 压蒸粉化率试验

3.2.1 压蒸粉化率

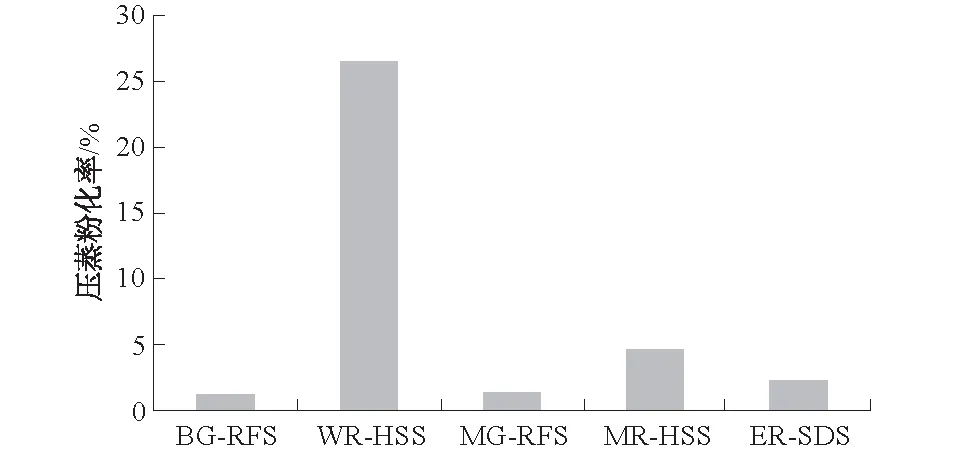

5种钢渣细骨料的压蒸粉化率试验结果见图3。BG-RFS与MG-RFS的压蒸粉化率分别为1.20%和1.40%,均低于《普通预拌砂浆用钢渣砂》(YB/T 4201—2009)和《水泥混凝土路面用钢渣砂应用技术规程》(YB/T 4329—2012)中压蒸粉化率不超过5.9%的技术要求;WR-HSS的压蒸粉化率为26.5%,远超过5.9%技术要求;MR-HSS的压蒸粉化率为4.61%,ER-SDS的压蒸粉化率为2.26%,均低于5.9%的技术要求。经过压蒸后各钢渣试样的粗颗粒含量减小、细颗粒量增加,这也反映出压蒸过程中粒径较大的粗颗粒内部分f-CaO和f-MgO在高压水蒸气作用下快速水解反应,粗颗粒消解粉化,使得钢渣颗粒平均粒径细化,该试验结果与文献[14]观测得到的试验现象一致。

图3 不同钢渣压蒸粉化率试验结果Fig.3 Autoclave pulverization rates of different steel slags

结合前述压蒸安定性试验结果,尽管MR-HSS和ER-SDS的压蒸粉化率满足《普通预拌砂浆用钢渣砂》(YB/T 4201—2009)和《水泥混凝土路面用钢渣砂应用技术规程》(YB/T 4329—2012)中压蒸粉化率不超过5.9%的规范要求,但经过压蒸后砂浆试件均断裂、粉碎。分析认为,尽管该类型钢渣内含有的部分f-CaO和f-MgO在压蒸条件下发生消解粉化的量较少,但当用作细骨料时,这部分反应引起的膨胀会在砂浆内形成局部应力集中而发生开裂、剥落或断裂,即f-CaO和f-MgO的不均匀分布产生的危害相比其量的增加更应该引起重视。文献[15]也提出钢渣内f-CaO和f-MgO基本呈局部集中或聚集分布,其水化生成的Ca(OH)2、Mg(OH)2也呈局部集中分布且以无定形或小晶体形态存在,随着水化进行,初期形成的Ca(OH)2、Mg(OH)2晶体逐渐增大不断挤压周围的水化产物,引起硬化浆体内部产生局部膨胀压力和结构不均匀并最终导致材料膨胀开裂;文献[16]通过对游离氧化钙水泥的显微结构分析,也印证了其局部集中不均匀膨胀的特点。

3.2.2 压蒸粉化率与压蒸前后成分变化的关系

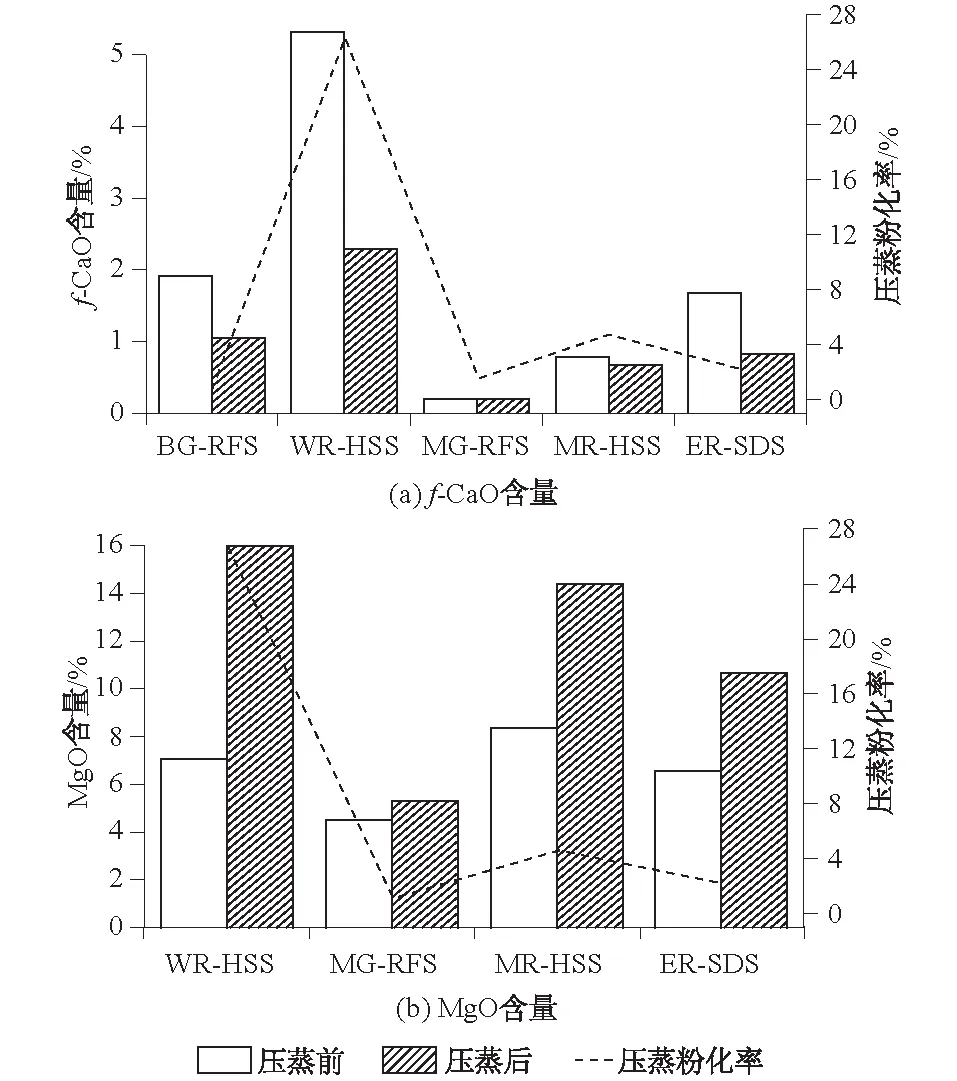

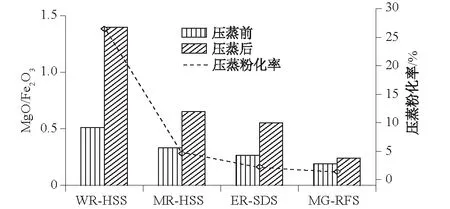

钢渣压蒸粉化率与压蒸前后f-CaO、MgO含量之间对应关系如图4所示,压蒸粉化率与压蒸前后MgO与Fe2O3的质量比关系如图5所示。

图4 压蒸前后钢渣颗粒f-CaO与MgO含量对比分析Fig.4 Comparison of f-CaO and MgO content in steel slags before and after autoclave test

图5 钢渣压蒸粉化率与压蒸前后MgO/Fe2O3 比值的关系Fig.5 Relationship between autoclave pulverization rate and MgO/Fe2O3 mass rate of steel slags before and after autoclave test

从压蒸前后化学组成看,经过压蒸后钢渣的MgO、CaO、Fe2O3、CO2含量变化明显,经过压蒸后MgO和CO2含量增加、CaO和Fe2O3含量降低,变化幅度从大到小依次为:MgO>CaO>Fe2O3>CO2。压蒸前选取的是粒径范围为4.75~2.36 mm的钢渣颗粒,压蒸后测试对象为经过1.18 mm方孔筛的细颗粒;从试验结果来看,经过压蒸后钢渣粗颗粒内f-MgO消解程度较高,经过1.18 mm方孔筛后颗粒中MgO含量占比相对增加,导致经过压蒸后钢渣细颗粒中MgO含量增加。

比较不同类型钢渣压蒸前后的化学组成变化幅度,热泼渣与热焖渣经过压蒸后化学成分变化幅度较大,滚筒渣的化学成分变化幅度最小;压蒸前后钢渣f-CaO含量对比分析结果与上述化学成分分析结果一致,即滚筒渣的化学成分相对更加稳定。

钢渣的压蒸粉化率与f-CaO、MgO含量以及MgO与Fe2O3质量比之间存在良好的对应关系,即f-CaO和MgO含量越高的钢渣,其压蒸粉化率也相对较高;经过压蒸后f-CaO含量降幅越大、MgO含量增幅越大,钢渣的压蒸粉化率越大;钢渣原样中MgO与Fe2O3质量比越高,钢渣的压蒸粉化率越大;经过压蒸后钢渣的MgO与Fe2O3质量比呈不同幅度增长,该比值增幅越大、压蒸粉化率越高。

为保证钢渣体积稳定性,应高度重视钢渣中f-CaO和f-MgO含量的影响,由于难以准确定量表征钢渣中以游离态存在的方镁石含量,在钢渣应用过程中应格外重视MgO含量控制并重点关注RO相中MgO与Fe2O3质量比[4]。

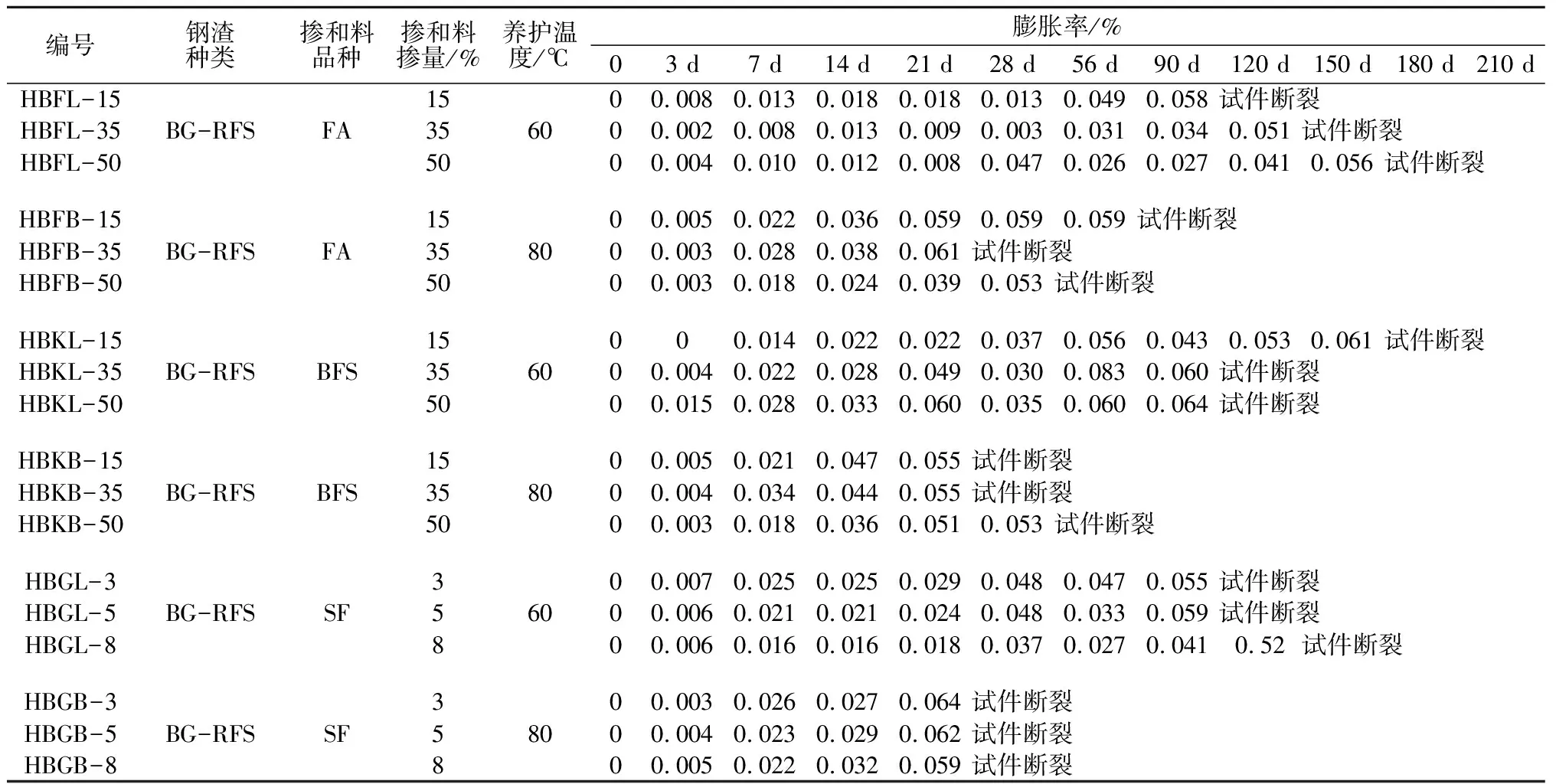

表6 BG-RFS砂浆高温水养砂浆膨胀率Table 6 Expansion rate of mortar mixed with BG-RFS cured in water of different temperatures

3.3 分级压蒸膨胀率试验

目前仅有部分文献对不同级配钢渣粉的碳化效果进行研究[17-18],有关钢渣细骨料的颗粒级配与安定性的相关研究尚未见诸报道。根据前述试验结果,MG-RFS的安定性相对较好,现采用分级试验方法,将MG-RFS细骨料(粒径<4.75 mm)筛分得到粒径范围分别为0.16~0.315 mm和2.50~4.75 mm的颗粒,开展压蒸膨胀率试验以确定不同级配对安定性的影响。

经过压蒸后2组不同粒径钢渣成型砂浆试件的安定性均不合格。其中,粒径范围0.16~0.315 mm的颗粒砂浆试件经压蒸后完全粉碎,粒径范围2.50~4.75 mm的颗粒砂浆试件断裂破坏,如图6所示。

图6 压蒸后不同粒径钢渣细骨料砂浆试件形态Fig.6 Morphology of mortar specimens made with steel slags of different gradations used as fine aggregate after autoclave test

对比钢渣颗粒料分级压蒸与混合原样压蒸试验结果可知,相较于原样MG-RFS(0.16~4.75 mm)经过压蒸后膨胀率可测(0.07%)且表面完整性较好,经过分级后钢渣颗粒料砂浆试件完全粉碎或断裂,表明单一级配钢渣颗粒料用作细骨料时相比连续级配骨料,其安定性问题更加严重。分析认为,单一级配钢渣颗粒料经过高温压蒸后,由f-CaO、f-MgO水化生成Ca(OH)2和Mg(OH)2产生的体积膨胀更易在局部富集引起试件开裂,而连续级配颗粒料经压蒸产生的体积膨胀会有部分被各级骨料间空隙消纳,通过紧密堆积起到一定程度的膨胀弥散效果。因此,钢渣细颗粒料用作细骨料时,应优先考虑连续级配。

3.4 高温水养试验

选择BG-RFS进行高温水养试验,养护水温分别为60 ℃、80 ℃,钢渣细骨料砂浆试件的膨胀率试验结果如表6所示。

显而易见,提高养护水温会加速钢渣颗粒料的膨胀,加快钢渣颗粒料砂浆试件的膨胀开裂。60 ℃、80 ℃水养护条件下,经过一段时间养护后砂浆试件均断裂,养护水温越高,开裂破坏时间越早,60 ℃与80 ℃水养护下试件断裂龄期分别为120~150 d和28~56 d。对于试验用BG-RFS,掺入15%~50%的粉煤灰、矿渣粉或3%~8%硅粉,均不能有效抑制钢渣颗粒料的不均匀膨胀。

值得注意的是,掺入不同品种、不同掺量活性掺和料时,钢渣颗粒料砂浆试件开裂破坏时对应的临界膨胀率基本一致,即在0.06%左右;当钢渣颗粒料砂浆试件的膨胀率接近或达到0.06%时,试件发生膨胀开裂破坏。

3.5 各测试方法与评价指标比较分析

综合比较上述压蒸膨胀率、压蒸粉化率、分级压蒸膨胀率以及高温水养护膨胀率等试验方法时热泼渣、热焖渣和滚筒渣的体积安定性试验结果,发现滚筒钢渣的体积安定性明显优于热泼渣与热焖渣。

基于前述压蒸粉化率试验结果,对MR-HSS和ER-SDS分别采用压蒸粉化率与压蒸膨胀率试验进行安定性检验时,根据测试结果判定的钢渣安定性互相矛盾,即压蒸粉化率满足相关规范要求但压蒸膨胀率不合格;分析认为钢渣内残留f-CaO和f-MgO经过压蒸消解粉化的量即使相对较少,但当其用作骨料时这部分膨胀在砂浆内形成的局部应力足以引发开裂、剥落或断裂破坏,与控制f-CaO和f-MgO含量相比,更应该重视其不均匀分布带来的安定性不良问题。相比较而言,在钢渣安定性检验时,压蒸膨胀率试验方法相比压蒸粉化率测试方法更为严苛,更偏安全。

除此之外,当钢渣用作细骨料时,应优先考虑连续级配。单一级配钢渣颗粒料经过高温压蒸后产生的体积膨胀更易在局部富集引起试件开裂,而连续级配颗粒料经压蒸产生的体积膨胀会有部分被各级骨料间空隙消纳,通过紧密堆积起到一定程度的膨胀弥散效果。值得注意的是,在高温水养护膨胀率试验中发现,不论掺和料种类与掺量变化,当钢渣颗粒料砂浆试件的膨胀率接近或达到0.06%时,试件均会发生膨胀开裂破坏,可以进一步探讨采用高温水养护膨胀率方法用于检验或评价钢渣安定性时,膨胀率不超过0.06%作为判定依据的合理性。

综合考虑测试周期、测试结果的敏感性及应用安全性,建议采用压蒸膨胀率测试方法用于检验和评价钢渣安定性,并结合“压蒸膨胀率”和“外观完整性”双控指标进行安定性评价。

4 结 论

(1)压蒸膨胀率与压蒸粉化率试验结果均表明,滚筒渣的安定性优于热焖渣与热泼渣的安定性,钢渣的压蒸粉化率与压蒸前后f-CaO、MgO含量变化以及MgO与Fe2O3质量比之间呈良好相关性。

(2)采用压蒸膨胀率与压蒸粉化率试验方法时,MR-HSS和ER-SDS的安定性判定结果存在互相矛盾现象,相比f-CaO和f-MgO含量控制,更应该重视其不均匀分布带来的安定性不良问题。

(3)分级压蒸钢渣颗粒料砂浆试件完全粉碎或断裂,当钢渣用作细骨料时,应优先使用连续级配颗粒。

(4)提高养护水温会加速钢渣颗粒料的膨胀,加快钢渣颗粒料砂浆试件的膨胀开裂;建议进一步探讨采用高温水养护膨胀率方法用于检验或评价钢渣安定性时,膨胀率不超过0.06%作为判定依据的合理性。

(5)综合考虑试验周期、测试结果的敏感性及使用的安全性,建议采用压蒸膨胀率测试方法用于检验和评价钢渣安定性,结合“压蒸膨胀率”和“外观完整性”双控指标进行安定性评价。