镍-硼/金刚石超薄切割片的制备与性能*

2021-11-06宋文韬马会中

张 兰, 宋文韬, 李 纳, 马会中

(郑州大学 力学与安全工程学院, 郑州 450000)

硅片具有优异的半导体性能,被广泛应用于集成电路和光伏产业中[1]。硅片切割是其制造中的重要环节,而金刚石超薄切割片是硅片的主要切割工具。由于硅片是脆性材料,切割过程中会产生裂纹或边缘缺陷等,这就要求切割片具有高的硬度、好的韧性和耐磨性等,且超薄切割片中的金刚石分布均匀性要好。超薄切割片中的金刚石分布均匀性决定了切割片的使用寿命以及切割后的硅片刀缝质量。如果金刚石分布不均匀,超薄切割片中的镀层硬度降低,切割片会快速磨损。因此,如何保证超薄切割片中金刚石的均匀分布成为其研究中亟待解决的问题,也是制造金刚石超薄切割片的技术难题之一[2]。

镍-硼合金是较硬的合金之一,将其作为基质金属可提高金刚石切割片的硬度及耐磨性。目前镍-硼合金金刚石切割片主要通过复合电沉积技术来制备。镀液中硼源的含量变化决定了合金中硼元素的含量,从而影响镍-硼合金的性能。最常用的硼源为胺硼烷,特别是二甲胺硼烷(DMAB)和三甲胺硼烷(TMAB)。LEE等[3]在瓦特镀液中加入TMAB制备镍-硼镀层,研究TMAB含量变化(2.0~7.0 g/L)对合金硬度的影响。结果表明:随着硼含量的增加,镀层的晶粒尺寸明显减小、硬度增加。KWON等[4]在氨基磺酸盐溶液中加入DMAB制备出3种低硼含量的镍-硼镀层用于微机电系统,与纯镍镀层相比,镍-硼镀层的晶粒尺寸减小,硬度与热稳定性显著提高。HUANG等[5]在瓦特镀液中加入TMAB制备镍-硼/金刚石铣刀,研究了硼含量对铣刀铣削能力的影响,并确定TMAB的最佳质量浓度为3.0 g/L。在此质量浓度下,当搅拌时间为5 s,间歇时间为80 s时,可制备出高密度金刚石镀层的镍-硼/金刚石铣刀。铣削实验结果表明:经300 ℃或500 ℃退火30 min后,获得的电镀镍-硼/金刚石铣刀铣削能力较好。

因此,引入硼元素可提高镀层的性能。同时,将镍-硼合金作为基质金属可获得性能优异的镍-硼/金刚石制品。然而,目前尚未见到关于镍-硼/金刚石超薄切割片的报道。所以,利用复合电沉积方法在氨基磺酸镍电镀液中添加不同质量浓度的TMAB,并在自主研发的阴极自旋转状态下,制备不同质量分数的硼的镍-硼/金刚石切割片。研究阴极自旋转对镀层中金刚石颗粒分布均匀性的影响,并分析硼的质量分数对镀层晶体结构、微观形貌、硬度、耐磨性的影响。

1 实验

1.1 镍-硼/金刚石超薄切割片制备

采用实验室自制的电镀槽进行实验,该槽可实现阴极自旋转,阴极与阳极倾角为45°,在此角度下金刚石颗粒含量最高且分布均匀。图1为镀槽简易图。切割片基体采用316L不锈钢环,内径为40 mm,外径为51 mm,实验前用环氧树脂对非工作基体做绝缘处理。电镀时基体为阴极,镍板为阳极。所制电镀刀具内径为40.0 mm,外径为51.0 mm,厚度为28.3 μm。

图1 电镀装置示意图

制备镍-硼/金刚石超薄切割片的镀液成分如表1所示。在阴极旋转与静止的情况下,制备镍-金刚石超薄切割片,研究阴极运动状态对切割片中金刚石分布均匀性的影响。在阴极旋转状态下,添加不同量的TMAB制备不同质量分数的硼的镍-硼/金刚石超薄切割片。TMAB的质量浓度分别为0.1、0.5、1.0、2.0、3.0和4.0 g/L。

表1 电沉积溶液化学成分

电镀前对工作基体进行如下预处理:砂纸打磨→超声处理→除油液除油→制备转化膜。转化膜采用铬酸盐转化膜[6],以便将镀层与基体剥离而获得切割片。电镀时采用机械搅拌,其电沉积工艺参数如表2所示。

表2 镍-硼/金刚石超薄切割片制备工艺参数

1.2 样品性能表征

用帕纳科Empyrean X射线衍射系统对金刚石刀具的晶体结构进行表征,其扫描速度为0.062 5°/s,扫描角度为20°~80°,并利用谢勒公式计算刀具的晶粒尺寸:

(1)

式中:D为刀具的晶粒尺寸,K为谢勒常数,B为衍射峰半高宽,θ为布拉格衍射角,γ为X射线波长。

利用Zeiss/Auriga-Bu聚焦离子束扫描电镜和能量色散谱仪(EDS)分析金刚石切割片的形貌和成分。利用上海离子束泰明光学仪器有限公司的HXD-1000TMC型显微硬度计测试金刚石切割片的显微硬度,其加载载荷为3 N,保荷时间为15 s,每个切割片测量7次,取平均值为最终测试结果。使用MFT-4000多功能材料表面性能实验仪进行往复摩擦实验,氧化锆磨球直径为3 mm,摩擦频率为20 mm/min,摩擦长度为5 mm,初始载荷为10 N,摩擦时间为30 min。使用MFT-4000多功能材料表面性能实验仪测量划痕截面积并计算磨损量,然后观察磨损后磨痕的微观形貌。

2 结果与讨论

2.1 阴极运动状态对金刚石分布均匀性的影响

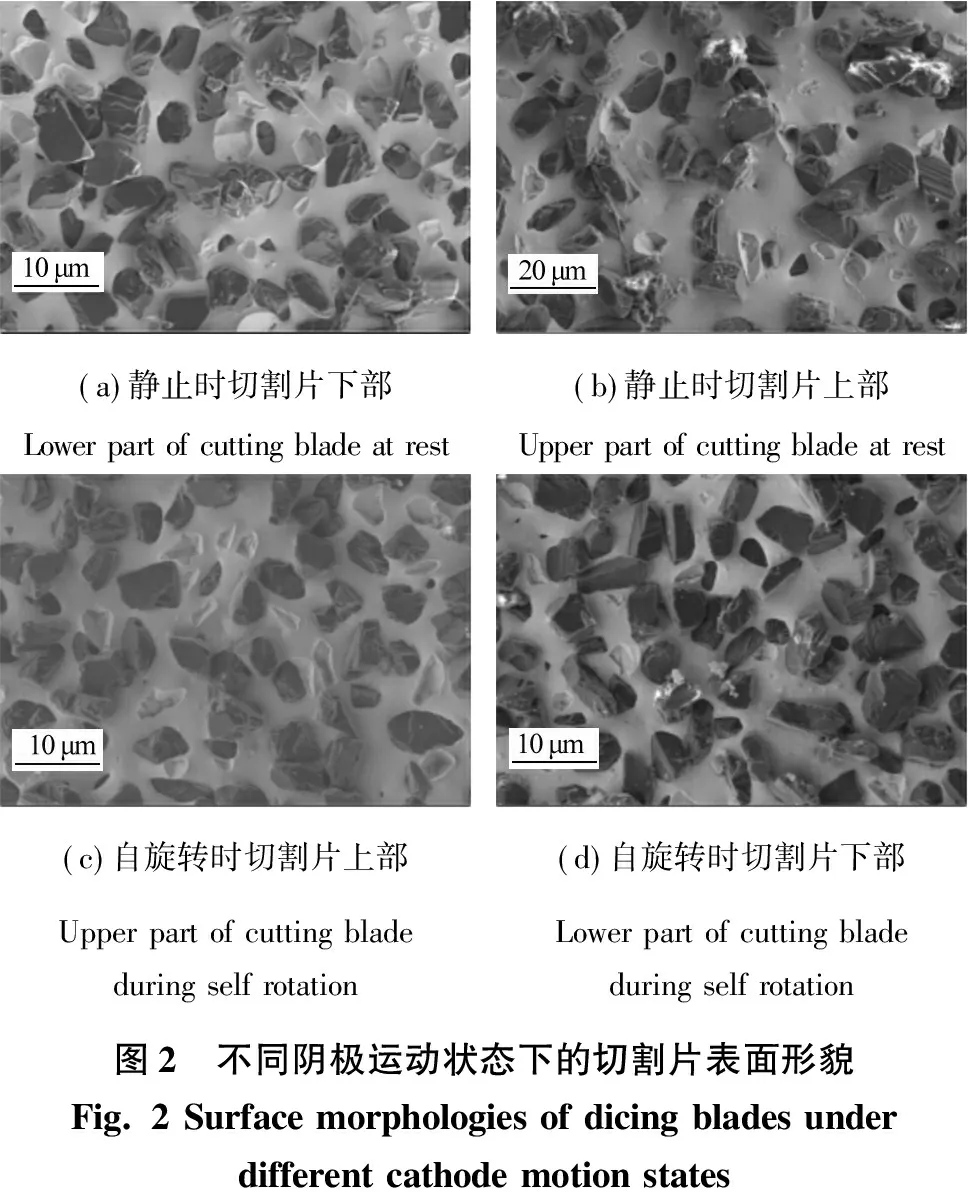

不同阴极运动状态下制备的镍-金刚石刀具的表面形貌如图2所示,其中的上部与下部位置对应图1中的上下部位置。

a 静止时切割片下部 b 静止时切割片上部LowerpartofcuttingbladeatrestUpperpartofcuttingbladeatrest c 自旋转时切割片上部 d 自旋转时切割片下部UpperpartofcuttingbladeduringselfrotationLowerpartofcuttingbladeduringselfrotation图2 不同阴极运动状态下的切割片表面形貌Fig.2Surfacemorphologiesofdicingbladesunderdifferentcathodemotionstates

由图2a与图2b可知:在阴极静止状态下制备的金刚石刀具中,下部的金刚石分布不均匀,且含量较少。如图2c与图2d所示:在阴极自旋转状态下制备的金刚石刀具中,上部与下部的金刚石分布较均匀,且比阴极静止状态下的分布更均匀。因此,采用自主设计的阴极自旋转支架可以制备出金刚石分布均匀的金刚石切割片。

2.2 TMAB添加量对切割片形貌及成分的影响

改变镀液中TMAB的含量,在阴极自旋转状态下制备不同质量分数的硼的镍-硼/金刚石切割片,其形貌如图3所示。

a 0 b 0.1g/L c 0.5g/L d 1.0g/L e 2.0g/L f 3.0g/L g 4.0g/L图3 不同TMAB质量浓度下切割片表面形貌Fig.3SurfacemorphologyofthedicingbladesunderdifferentTMABconcentrations

由图3可知:切割片中的金刚石分布均匀,进一步证实了2.1中的结论;且随着镀液中TMAB质量浓度增加,金刚石颗粒在基质金属中的嵌合逐渐紧密。这是因为,当加入的TMAB质量浓度增加后,基质金属的沉积速率加快,基质金属沉积较多,使得金刚石更好的嵌在基质金属中。当TMAB质量浓度为3.0 g/L时,金刚石的嵌合最紧密,TMAB的最佳质量浓度即为3.0 g/L。同时,金刚石半裸露于镍-硼基质金属表面,在摩擦磨损过程中其对金刚石的包裹起到有效的支撑作用,避免了金刚石的脱落,保证了所制备的金刚石切割片优异的耐磨性。从图3g中可以看出:当TMAB质量浓度继续增加到4.0 g/L时,由于基质金属沉积的速率更快,会影响沉积的金刚石的质量浓度,相比图3f中的金刚石的质量浓度降低。因此,确定的TMAB最佳质量浓度为3.0 g/L。

图4为金刚石切割片的断面形貌。由图4可知:整个切割片中的金刚石分布较均匀,且与基质金属嵌合紧密。制作的金刚石切割片厚度为28.3 μm,而目前市场上最薄的切割片厚度为10.0 μm[7]。实际应用时,通过调整相应工艺参数可制得不同厚度且金刚石分布均匀的切割片,以满足相应的切割需求。

图4 切割片断面形貌

不同TMAB质量浓度下制备的镍-硼/金刚石切割片中硼元素质量分数变化如图5所示。

图5 镀液中TMAB质量浓度对硼原子质量分数的影响

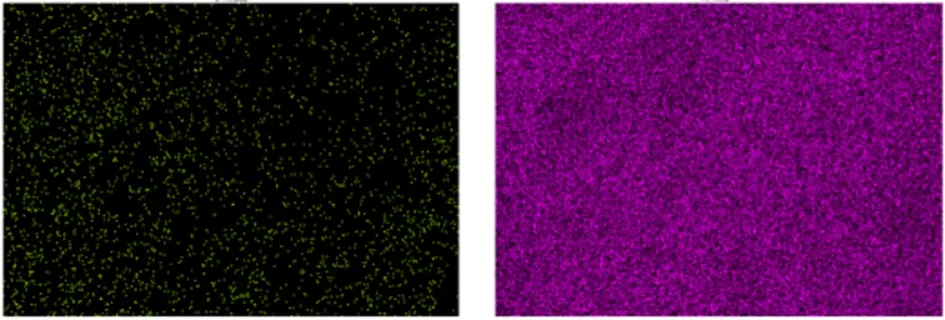

图5中:当加入0.1 g/L的TMAB时,镀层中的硼原子质量分数为3.4%,随着TMAB质量浓度增加,镀层中的硼原子质量分数明显增加;当TMAB质量浓度增加到3.0 g/L时,镀层中的硼原子质量分数为9.2%;当TMAB质量浓度继续增加到4.0 g/L时,硼原子质量分数为9.5%,其质量分数变化不明显。金刚石切割片中的硼原子质量分数增加使得镀层的晶粒尺寸减小,切割片的硬度提高[3]。下文的晶体结构与硬度分析也得到相同的结论。另外,镍-硼/金刚石切割片中镍、硼元素分布也较为均匀,如图6所示。

(a)镍 Nickel (b)硼 Boron

2.3 镍-硼/金刚石切割片的晶体结构

图7为不同TMAB质量浓度下制备的镍-硼/金刚石切割片的XRD图谱。如图7所示:切割片的主要物相为Ni(镍)和C(金刚石),且Ni是面心立方结构。随着TMAB质量浓度增加,Ni(200)和Ni(220)晶面逐渐消失,Ni(111)晶面主峰宽逐渐增加;同时,Ni(111)晶面主峰强度也逐渐降低,峰逐渐宽化。由于没有观察到硼或镍-硼对应的峰,意味着硼原子沉积在Ni的晶格中,OGIHARA等[8-9]的研究也有类似的结果。Ni(111)峰峰强降低以及峰逐渐宽化,归因于镍-硼的共沉积镀层由晶态逐渐转变为非晶态。

图7 切割片的XRD图谱

2.4 TMAB添加量对硬度、基质金属晶粒尺寸的影响

TMAB质量浓度与切割片硬度及镀层基质金属晶粒尺寸的关系如图8所示。从图8可以看出:TMBA质量浓度增加,镀层基质金属的晶粒尺寸逐渐减小,这与CHANG[10]的研究结果一致。当TMAB质量浓度为3.0 g/L时,切割片基质金属晶粒尺寸最小为6.84 nm,与镍/金刚石切割片的基质金属晶粒尺寸10.80 nm(图8中TMBA质量浓度为0时的晶粒尺寸)相比降低了36.7%,且镀层逐渐向非晶结构转变。晶粒尺寸减小和向非晶结构转变都归因于共沉积硼的质量分数增加,这与OGIHARA等[8]对镍-硼共沉积机制的研究结果一致。

由图8还可知:随着TMAB质量浓度增加,切割片硬度逐渐提高,当TMAB质量浓度为3.0 g/L时,硬度最高为2 453.6 HV。与TMAB质量浓度为0时的镍-金刚石刀具硬度2 054.6 HV相比,硬度提升了19.4%。当TMAB质量浓度继续增加到4.0 g/L时,硬度基本保持不变,与LEE等[3]的研究结果一致。

复合镀层的硬度与基质金属和第二相质量浓度有关。表1中除TMAB质量浓度变化外,金刚石及其他物质的质量浓度都不变,因此镀层硬度的变化归结于TMAB质量浓度的变化。随TMAB质量浓度增加,切割片中的硼的质量分数增加,硬度也随之提高。且图8 中TMAB质量浓度增加,基质金属晶粒尺寸逐渐减小、硬度随之提高,这与Hall-Petch关系对应,即硬度与晶粒尺寸成反比。另一方面,随着硼的质量分数增加,镀层中金刚石的嵌合更紧密,也是镀层硬度提高的一个原因。

图8 TMAB质量浓度与切割片硬度及晶粒尺寸的关系

2.5 TMAB添加量对切割片耐磨性的影响

耐磨性是衡量切割片质量的一个重要指标,耐磨性的优劣直接影响切割片的使用寿命和切割质量等。不同镍-硼/金刚石切割片的磨损量如图9所示,为便于比较,同时还列出了其硬度值。如图9所示:随着镀液中TMAB质量浓度增加,切割片的磨损量逐渐减小。当TMAB质量浓度为3.0 g/L时,磨损量最小为1.70×10-2mm3,与TMAB质量浓度为0时的纯镍-金刚石磨损量2.74×10-2mm3相比,磨损量降低了38.0%。

由图9还可知:当切割片硬度较高时,其磨损量较小。这与Archard方程相符,即材料的磨损量与材料的硬度成反比[11]。

图9 TMAB质量浓度与切割片硬度及磨损量的关系

随着TMAB质量浓度增加,切割片中的金刚石微凸于基质金属表面,且与基质金属嵌合更加紧密,在摩擦磨损过程中起到良好的载荷支撑作用,减小了磨球与基质金属的接触面积,切割片的磨痕宽度较窄,如图10所示。

a 0 b 0.1g/L c 0.5g/L d 1.0g/L e 2.0g/L f 3.0g/L g 4.0g/L图10 切割片磨损形貌图Fig.10Wearprofilesofcuttingblades

图10a中,当不添加TMAB时,切割片的磨损宽度为841.4 μm。随着TMAB质量浓度增加,切割片磨损宽度逐渐减小,当TMAB质量浓度为3.0 g/L时,其磨损宽度最小为665.4 μm。当TMAB质量浓度为4.0 g/L时,磨损宽度为715.4 μm,相比TMAB质量浓度为3.0 g/L时的有所上升。这是由于,此时基质金属对金刚石的包裹程度不如TMAB质量浓度为3.0 g/L时的好,金刚石没有更好地嵌合在基质金属中,并且切割片中的金刚石含量下降,因此其磨损宽度增加,磨损量增加。

2.6 超薄片的切割性能

为了验证制备的镍-硼/金刚石切割片在生产应用中的实际效果,用TMAB质量浓度为3.0 g/L 的复合镀液制备直径为51.0 mm,厚度为28.3 μm的切割片,用其切割直径为25.0 cm,厚度为0.3 mm的(111)晶面的N型单晶硅片。研究硅片切割后的切缝宽、切缝比(切缝宽/刀厚的值)、崩边尺寸,以对切割片的切割性能做出评价。所使用的切割设备为型号为DISCO-DAD3350的自动划片机,正向划切硅片,切割时划片机主轴转速为30 000 r/min,切深为0.2 mm,切速为5 mm/s。

图11为硅片的切割槽形貌图。由图11可知:切割槽宽度为35.3 μm,切缝比为1.25。同时,切割槽有少许崩边,最大崩边尺寸为3.1 μm。对比DENG等[12]所制备的镍-金刚石切割片,切割片直径为56.0 mm,厚度为15.0 μm,切割槽宽度为22.0 μm,切缝比为1.47,最大崩边尺寸为4.0 μm。本研究所制备的切割片具有更小的崩边尺寸和切缝比。对比ZHU等[13]采用间歇式搅拌所制备的镍-金刚石切割片,本研究采用阴极自旋转所制备的切割片崩边率(一定长度内大于某崩边尺寸的个数)与最大崩边尺寸更小。

图11 切割槽形貌图

3 结论

采用复合电沉积方法在阴极自旋转状态下制备性能优异的镍-硼/金刚石超薄切割片,研究阴极运动状态及硼的质量分数对金刚石超薄切割片中金刚石分布均匀性、形貌、微结构、硬度和耐磨性的影响。得出如下结论:

(1)阴极自旋转状态下制备的金刚石切割片中金刚石分布较均匀。

(2)随TMAB质量浓度增加,硼的质量分数增加,切割片中金刚石嵌合更紧密,镀层基质金属由晶体结构向非晶结构转变,且其晶粒尺寸逐渐减小,硬度提高,耐磨性明显改善。

(3)当镀液中TMAB质量浓度为3.0 g/L时,镀层基质金属晶粒尺寸最小为6.84 nm,硬度最大为2 453.6 HV,磨损量最小为1.7×10-2mm3,磨损宽度最小为665.4 μm。

(4)当镀液中TMAB质量浓度为3.0 g/L时,制作的镍-硼/金刚石超薄切割片厚度为28.3 μm,用其切割(111)晶面的N型单晶硅片,硅片表面切割槽宽度为35.3 μm,切缝比为1.25,最大崩边尺寸为3.1 μm。