锁止回路控制流道的流固耦合分析与优化*

2021-11-03吴怀超

彭 昭,吴怀超,杨 炫,董 勇

(贵州大学机械工程学院,贵阳 550025)

0 引言

作为重型液力自动变速器液压控制系统中的关键一环,锁止阀一直起着举足轻重的作用[1-2]。锁止阀不仅与换挡电磁阀搭配作用以保证各档位之间的正常逻辑切换工作,同时意外断电时还能使变速器由电液控制迅速进入纯液压工况[3]。在锁止阀工作的回路中,控制油压经过的流道即为锁止回路控制流道,其结构会对锁止阀工作精度与使用寿命产生重要影响。合理的锁止回路控制流道能减少油液的能量损失,改善锁止阀的工作性能,同时能够减小冲击与内部压力,保证锁止阀的工作寿命。因此对锁止回路控制流道进行深入研究分析与优化具有非常重要的现实意义。

近年来,国外对锁止阀设计理论的技术封锁较为严密,但从Allison 公司的产品可以了解到,锁止阀逐渐在高响应、稳定性强和换挡平稳的方向发展。文献[4]对锁止阀及断电保护系统做出了详细的概述,针对电控自动变速器进行电控系统突断电试验研究,从结构上分析了自动变速器的工作原理以及断电档位互锁功能实现的原理,能够为今后设计此类变速器提供理论支持。文献[5]通过同步采集多路电磁阀的占空比分析了断电保护锁止阀和电磁阀在正常升降挡时的工作逻辑。结果表明,锁止阀先导电磁阀与其它电磁阀的工作时序必须要合乎要求。然而,他们的工作仅停留在对于锁止阀功能的系统研究上,没有从锁止阀内部进行结构分析,更是鲜有学者对锁止回路的控制流道展开研究。

针对以上研究中的不足,本文以某重型液力自动变速器锁止回路控制流道为对象,使用ANSYS仿真软件进行有限元分析,使用CCD响应面法对其内部结构进行优化,为改善锁止阀工作性能提供了有力的依据。

1 仿真模型

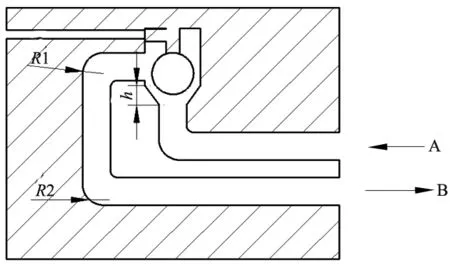

锁止回路控制流道结构如图1所示,油液从进油口A流入,经过阀口,然后从出油口B流出。

图1 锁止阀控制腔结构模型

用建模软件UG建立仿真模型,初始模型时,阀口开度为1.0 mm,结构参数h=2.8 mm。速度进口为6 m/s,压力出口为1.042 MPa。仿真模型由流道模型和阀体模型两部分组成。为了模拟近壁流场,在锁止阀控制腔流道模型中添加3层边界层网格,增长率为1.2[6]。图2为锁止回路控制流道流体域的网格模型图,其网格单元数为553 284个,节点数为198 354个。

图2 流道模型网格图

2 流固耦合分析

2.1 流场域数值模拟

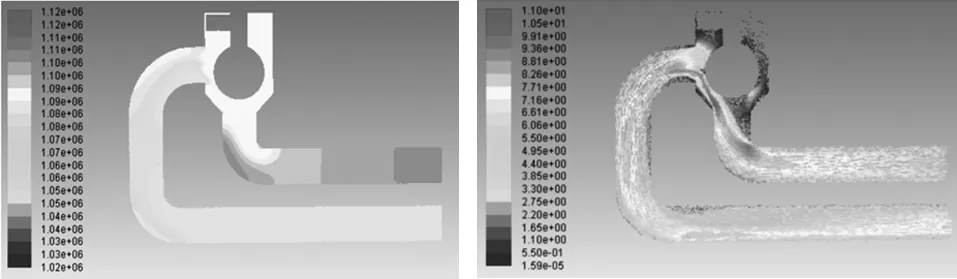

用计算流体动力学软件(CFD)fluent对锁止回路控制流道进行有限元分析,其仿真结果如图3所示。

(a)压力分布云图 (b)速度矢量图图3 fluent分析结果图

由图3a可知,从油液进入控制流道内到第一个拐角过程中,能量损耗主要为沿程流动损失。同样地,油液在出油口前的那一段流动过程中,能量损耗主要还是沿程流动损失。而局部流动损失主要发生在流道拐角和球阀口两个部位。在拐角处,由于离心力的作用,导致流道内壁区域的压力减小,外壁区域的压力增大,从而出现内壁收缩,外壁扩散现象,进而在拐角处形成涡流。在球阀口处,由于油液通流截面的急剧收缩,形成了一个节流口。又由图4可知,在此处油液流速达到最高,同时压降最大,能量损耗最大。而油压的急剧下降,可能会导致气穴的产生,出现气蚀,更会造成对阀芯及阀体的冲击和振动,降低锁止阀的使用寿命。同时,通过fluent分析结果得知,锁止回路控制流道进出口的油压差为0.118 9 MPa,能量损失较多,对于锁止阀工作的快速性和稳定性会产生不利的影响。

2.2 静力学分析

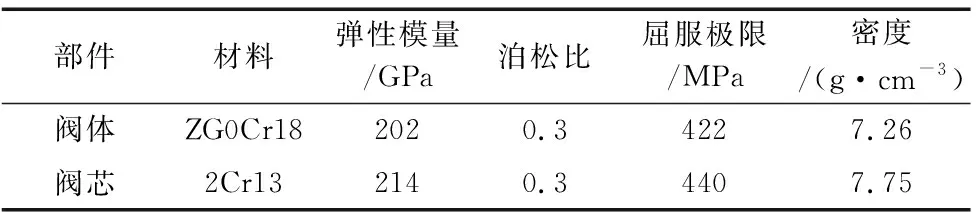

将流场域的计算结果作为边界条件加载到阀芯和阀体与流体部分耦合面上,同时设置好约束条件,使用ANSYS Workbench软件进行静力学分析[7]。其阀芯和和阀体材料属性如表1所示。

表1 材料属性

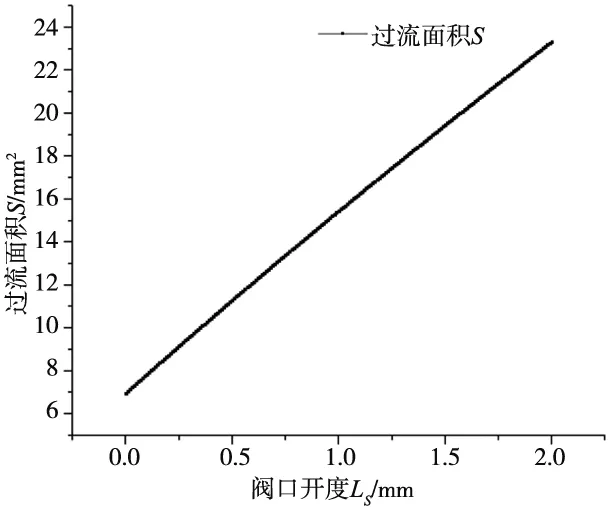

在Workbench Static Structural中求解,得到位移云图和Von-mises应力云图,分别如图4a、4b所示。从图中可以看出形变最大处为阀芯下端,最大形变为4.513 1×10-4mm;最大Von-mises应力为8.234 8 MPa,远小于材料的屈服极限,基本满足设计需求。但是由于阀芯局部区域在工作过程中始终处于高冲击状态,可能引起应力疲劳破坏,因此可以改进锁止阀控制腔设计结构来提高阀体及阀芯的承载能力,例如:优化阀口开度LS及尺寸参数h。

(a)位移云图 (b)Von-mises应力云图图4 静力学分析结果

2.3 影响参数分析

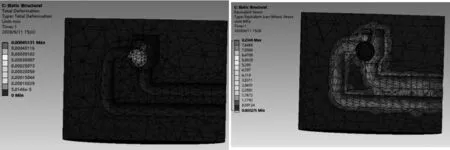

内部阀口过流面积为:

(1)

式中,LS为阀口开度;d0为钢球直径;d1为阀座孔直径。根据公式(1),得到过流面积S随阀口开度LS的关系如图5所示。

图5 过流面积S和阀口开度LS的关系图

如图6所示,过流面积S和阀口开度LS的关系图近似为一条直线,且S随着LS的增大而增大。因此为了减少流体能量损失,同时减小阀体和阀芯所受冲击,可以适当增大过流面积,即增大阀口开度。

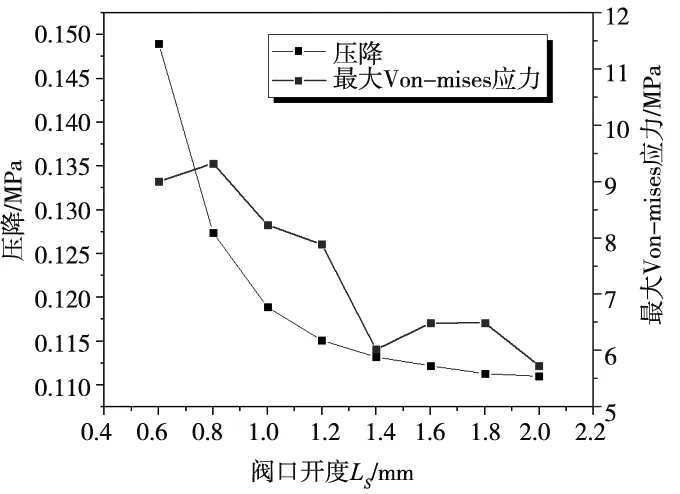

对不同参数下的锁止回路控制流道进行流固耦合数值模拟分析,其结果图6所示。

(a) 不同阀口开度LS下的数值模拟结果

(b) 不同结构参数h下的数值模拟结果图6 不同参数下的有限元仿真结果

通过图6结果可知,进出口压降和最大Von-mises应力随着阀口开度LS的增大而减小,这与上文过流面积随阀口开度LS的变化是一致的。同时,进出口压降和最大Von-mises应力随着结构参数h的增大而增大。因此,在进行锁止阀控制腔的性能优化时,可以适当减小参数h,同时适当增大阀口开度LS。

由分析可知,阀口开度LS和结构参数h的变化会对锁止阀控制腔的压降及最大Von-mises应力产生较大的影响,为了提升锁止阀的工作性能和使用寿命,需要对其参数进行优化。

3 响应面法优化

本文使用Design-Expert软件作为分析和优化工具,以锁止回路控制流道进出口压降和最大Von-mises应力为优化目标,阀口开度LS和结构参数h、R1、R2作为优化参数,其优化范围见表2所示。

表2 各参数优化范围

3.1 响应面法及回归模型

考虑到各参数之间的交互作用,本文采用包含交叉项的完全二阶响应面模型,其数学模型为[8]:

(2)

式中,Y为目标函数,Xi为参数变量,βi为多项式待定系数,ε为随机误差。

以进出口压降和最大Von-mises应力作为优化标准,其目标函数为:

Y=w1ΔP+w2Pv

(3)

式中,w1、w2为权重系数,且w1+w2=1;ΔP为进出口压降;Pv为最大Von-mises应力。

为了使得拟合响应面模型更好地反映出目标函数与锁止回路控制流道各参数之间的关系,本文采用拟合精度高的Central Composite Design响应面设计(CCD-RSM)来进行数值模拟,同时能得到超出原定水平的数据,使得模型更具真实性。最终得到各组参数下所对应的目标函数值Y,根据公式(1)进行非线性回归拟合,并删减掉其中的不显著项,得到公式(3)[9]:

(4)

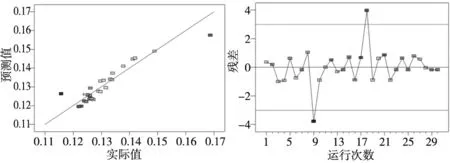

3.2 模型分析

通过诊断图(包括残差的正态概率、预测值与实际值、残差与预测值以及标准化残差与运行次数图)来评估回归模型的拟合优度[8]。正态概率图描述残差的正态分布性,并且越靠近直线越好。图7a表明简化模型的预测值与实际数据之间存在着随机偏差的正态分布,同时也说明了残差独立性和简化模型的高有效性[8]。根据图7b的预测值与残差研究图得知,当缺少恒定误差时,各个色点都被随机的分散在±2范围内,并且靠近零坐标轴。图7c预测值与实际值的对应关系图表明各个色点集中分布于直线两侧,其预测值与试验值基本吻合,证明了简化模型的适用性。图7d为残差与运行次数关系图,其中各个色点随机均匀发散,没有表现出任何规律性和异常性结构。通过分析,可判断该简化模型的充分可靠性。

(a) 残差的正态概率分布 (b) 预测值与残差

(c) 预测值与实际值 (d)残差与运行次数图7 简化模型诊断图

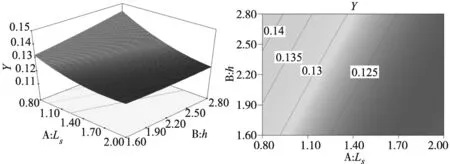

回归模型中具有显著性交互作用的LSh项对目标函数Y的响应面及等高线如图8所示。由响应面图(图8a)可知,当结构参数R1和R2为固定值时,目标函数Y随着阀口开度LS的增大而逐渐减小,随着结构参数h的增大而逐渐增大。且当阀口开度LS较小时,结构参数h的变化对目标函数Y的影响比较明显;而当阀口开度LS较大时,结构参数h的变化对目标函数Y的影响较小。由等高线图(图8b)可知,随着结构参数h的增大和开口度LS的减小,目标函数Y增大的速度降低。这主要是由于油液流经球阀口时,其通流截面突然发生变化所引起的局部压力损失导致的,其局部压力损失由式(5)所示[10]。

(5)

式中,vt为油液的阀口局部损失流速。由上文分析,阀口开度LS和结构参数h的变化会使得阀口最小通流截面发生变化,进而改变油液的阀口局部损失流速,使得局部压力损失发生变化。

(a) 响应面图 (b) 等高线图图8 阀口开度LS和结构参数h的交互作用图

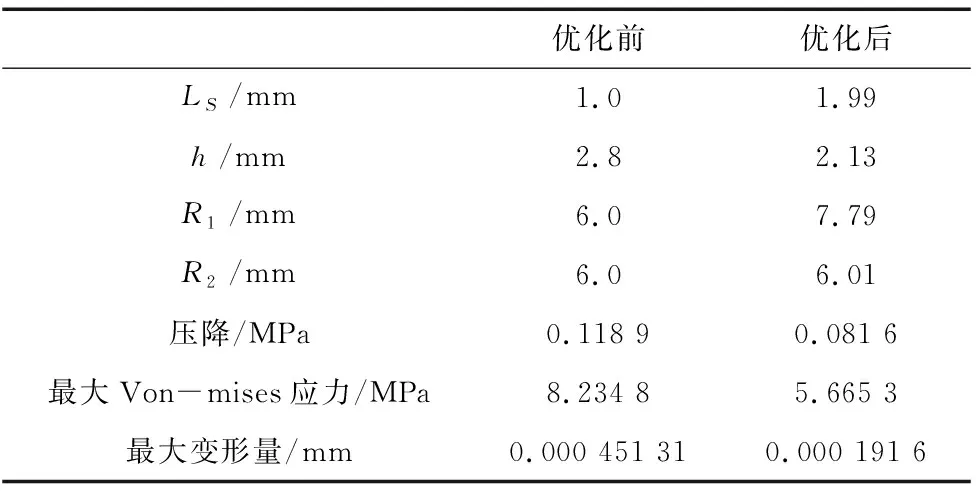

3.3 目标参数优化

使用响应面法得出最佳优化结果如表6所示[11]。图9为优化后锁止回路控制流道有限元分析图。由图9可知,优化后锁止回路控制流道的有限元分析结果明显改善,其进出口压降减小了31.37%,这是由于拐角处流道结构得到改进,降低了涡流强度,减小了能量损失;同时又减小了油液的阀口局部损失流速,使得其局部压力损失降低。和优化前相比,优化后的最大Von-mises应力和最大变形量分别减小了31.20%和57.55%,充分说明响应面法优化的有效性,对提高锁止阀的工作性能和寿命提供了有力的依据。

表4 优化前后数据对比

(a) 优化后压力分布云图 (b) 优化后速度矢量图图9 优化后有限元分析结果

4 结论

本文采用ANSYS软件对锁止阀控制流道进行流固耦合分析,并对其结构进行优化:

(1)使用Fluent软件分析锁止回路控制流道的流场特性,得知沿程压力损失和局部压力损失的部位,同时球阀下端压降最大,且拐角处容易形成涡流,增加能量损耗。

(2)由流固耦合分析结果得知,形变最大处为阀芯下端,且最大Von-mises应力和最大形变基本满足设计要求。通过不同阀口开度和不同参数h下的流固耦合结果得知,可以适当减小参数h,同时适当增大阀口开度。

(3)根据CCD-RSM的仿真结果,建立完全二阶响应面模型并进行优化,优化后锁止回路控制流道进出口压降、最大Von-mises应力和最大变形明显改善,进一步说明了响应面法优化的可行性,为提高锁止阀的工作性能与使用寿命提供了有力的依据。