压电纤维及其复合材料的研究进展

2021-11-02万成伟朱慧娟刘宇清

万成伟,孟 言,朱慧娟,刘宇清

(苏州大学 纺织与服装工程学院,江苏 苏州 215123)

近年来,由于社会发展的需要,压电纤维在各领域发展迅速,尤其在智能织物领域。通常,压电纤维在受到外力作用的情况下,会产生电场, 并在其作用下产生机械变形[1]。常见的压电纤维主要有压电陶瓷纤维、聚偏氟乙烯(PVDF)压电纤维及其压电复合材料等,制备方法主要有溶胶-凝胶法、挤压法和拉伸法等。

压电陶瓷纤维具有居里温度和压电系数较高[2]、环境协调性和稳定性较好等特点,常用于电子器件中,可以代替电池,为智能织物提供能量。PVDF压电纤维具有多功能性、可纺性和生物相容性等特点[3],其制成的压电传感器不仅可以为可穿戴智能织物提供能量,还能提供医疗监测、识音辩位等功能。

本文分析总结了压电纤维及其复合材料的大致分类、制备方法和性能特点,概述了这些压电纤维的研究进展和其在可穿戴智能织物等领域的相关应用,最后梳理了目前压电纤维待解决的问题,并对压电纤维及其复合材料的未来发展趋势进行了展望。

1 压电陶瓷纤维及其复合材料

压电陶瓷纤维主要有锆钛酸铅(PZT)压电陶瓷和钛酸盐压电陶瓷等,目前PZT压电陶瓷的使用范围最广,具有稳定性高和压电性能良好等特点。 压电陶瓷纤维的压电性能常用压电常数d33、介电常数、饱和场强、剩余极化强度和矫顽场等进行表征。

1.1 PZT压电陶瓷纤维

PZT压电陶瓷纤维的制备方法主要有溶胶-凝胶法、挤压法、塑性聚合物(VPP)法等。

溶胶-凝胶法主要适合将那些熔点较高的陶瓷材料制备成压电陶瓷纤维。杨杰等[4]利用溶胶-凝胶法制备出PZT陶瓷粉末,然后采用氧化物粉末装管法进一步制备PZT 压电陶瓷纤维。首先以乙酸铅和硝酸锆为原料制成混合溶液,然后加入溶有钛酸四丁酯的乙二醇甲醚溶液,并调节溶液pH值在3.0~4.0内,经恒温搅拌后形成溶胶后,将溶胶进行恒温干燥和加热处理后得到PZT陶瓷粉末,然后将PZT陶瓷粉末填充到银管内部并使用冷拨拉丝机逐渐缩小银管的直径以形成线,最后在将包裹有PZT陶瓷粉末的银线进行烧结处理后得到直径为250 μm、形貌为圆柱形的PZT 压电陶瓷纤维。溶胶-凝胶法制备出来的压电陶瓷纤维均匀性好,纯度高,但是也会导致制备出来的纤维孔隙率较高,并且很难实现制备较大直径的压电陶瓷纤维。

传统挤压法是将含有陶瓷粉末的混合物料添加到挤压装置中挤出,从而得到压电陶瓷纤维,而溶胶-粉末混合挤压法是在传统挤压法的基础上的进一步发展。吴燕杰等[5]采用溶胶-粉末混合挤压法制备出Pb(Zr,Ti)O3压电陶瓷纤维。首先采用固相反应法制备出PZT粉料,在用醋酸铅、硝酸铅、钛酸四丁酷、溶剂乙二醇单甲酵和催化剂醋酸制备PZT溶胶后,按照一定的比例将溶胶及PZT粉料均匀混合后通过自制的模具挤压成型,最后烧结成型。经测试后发现,当烧结温度为1 240 ℃时,其压电常数d33为59 pC/N,介电常数为390。挤压法的制备工艺简单,但是制备出来的压电陶瓷纤维强度较低、密度较小,纤维的性能较差,因此没有广泛应用。

相较于溶胶-凝胶法和挤压法而言,塑性聚合物法的出现时间较短,但是发展迅速。主要是通过将球磨后的陶瓷粉末与聚乙烯醇(PVA)、甘油等物质制备成塑性泥团,然后经过挤制成型和烧结处理后得到压电陶瓷纤维。徐玲芳等[6]将球磨后的锆钛酸铅镧(PLZT)陶瓷粉末加入PVA溶液和丙三醇溶液中并使用对辊机制成泥团,然后用挤制成型机挤制出纤维素坯,最后将纤维素坯进行恒温干燥,并在高温炉中排胶后烧成压电陶瓷纤维。在测试后发现,圆柱形的压电陶瓷纤维饱和场强、剩余极化强度和矫顽场分别为10 kV/mm、41.40 μC/cm2和1.10 kV/mm,而方柱形的饱和场强、剩余极化强度及矫顽场则为10 kV/mm、41.68 μC/cm2和1.03 kV/mm。塑性聚合物法制备成的压电陶瓷纤维缺陷较少,直径和密度较为均匀,并且可以制备出任意尺寸和截面形态的纤维。

1.2 钛酸盐压电陶瓷纤维

钛酸盐压电陶瓷纤维包括钛酸钡(BaTiO3)、钛酸铅(PbTiO3)和钛酸钙(CaTiO3)等压电陶瓷纤维,常用的制备方法有固相烧结法、溶胶-凝胶法和共沉淀法[7]等,但是其应用范围比锆钛酸铅压电陶瓷纤维较小。目前为了对钛酸盐压电陶瓷纤维进行改性,使其可以满足更多的需求,常采用掺杂各种元素的方法来制备钛酸盐压电陶瓷纤维。艾桃桃等[8]利用稀土掺杂对BaTiO3压电陶瓷纤维进行改性,研究发现掺杂改性后BaTiO3压电陶瓷纤维的电阻率和居里温度等物理性质发生了显著改善,其介电常数得到了提高。

1.3 压电陶瓷复合材料

压电陶瓷复合材料是指由陶瓷压电相材料和非压电相材料,按照一定的体积或质量并以一定的方式连通复合而成[9]。压电陶瓷复合材料具有压电性能优异、脆性低和密度小等特点,可以有效地改善陶瓷材料的高密度和硬度大的性能。陶瓷压电纤维复合材料主要有1-3型压电复合材料[10]、有源压电纤维复合材料[11](AFC)和宏压电纤维复合材料[12](MFC)等。

商毅龙等[13]采用排列-浇注法获得纤维体积分数为50%的1-3型压电复合材料。首先先采用塑性聚合物法得到PZT 压电陶瓷纤维,然后将长度为15 mm的PZT纤维平行排列于直径为2.4 mm的模具中,并浇注环氧树脂,在室温下固化后可得到体积分数为50%的1-3型压电复合材料。经过测试后发现,1-3型压电复合材料较PZT压电陶瓷表现出更加优异的单向性能,且压电常数d33可达382 pC/N。

AFC是一种由圆形横截面压电陶瓷纤维和叉指电极组成的复合材料,最早是由麻省理工学院制备出来的,当时是先用挤出成型法得到压电纤维胚体,然后通过高温烧结、叉指电极封装和极化处理后,最终得到AFC[14]。MFC是美国国家航空航天局(NASA)发明的一种柔性压电陶瓷器件,用于控制结构的振动、噪声和挠度。Ronnie等[15]介绍了一种磁电巨型光纤复合材料(ME MFC)的制备和性能结果。采用低温瞬变液相键合的新方法,将磁致伸缩层黏接在亚电层上,制备了磁电复合材料,并将其切成150 μm宽的纤维,然后用室温固化环氧树脂,使其黏接在定制的铜柔性电路上制得此材料,这种材料具有低频振动和磁能采集以及交流磁场传感能力。

AFC的横截面为圆形,而MFC的横截面为矩形,因此MFC比AFC的极化效果更好,从而使得MFC具有更好的压电性能。

2 PVDF压电纤维及其复合材料

虽然压电陶瓷纤维的压电性能优异,可以很好地满足市场的需要,但是在对纤维材料柔性要求较高的场合下,压电陶瓷纤维就不足以满足市场的要求。而以PVDF为代表的压电高聚物纤维,不仅压电性能优异,同时还具有良好的柔性,因此近年来对于PVDF压电纤维的研究不断增多。PVDF压电纤维的制备方法主要包括静电纺丝法[16]和拉伸法等。

2.1 静电纺丝法

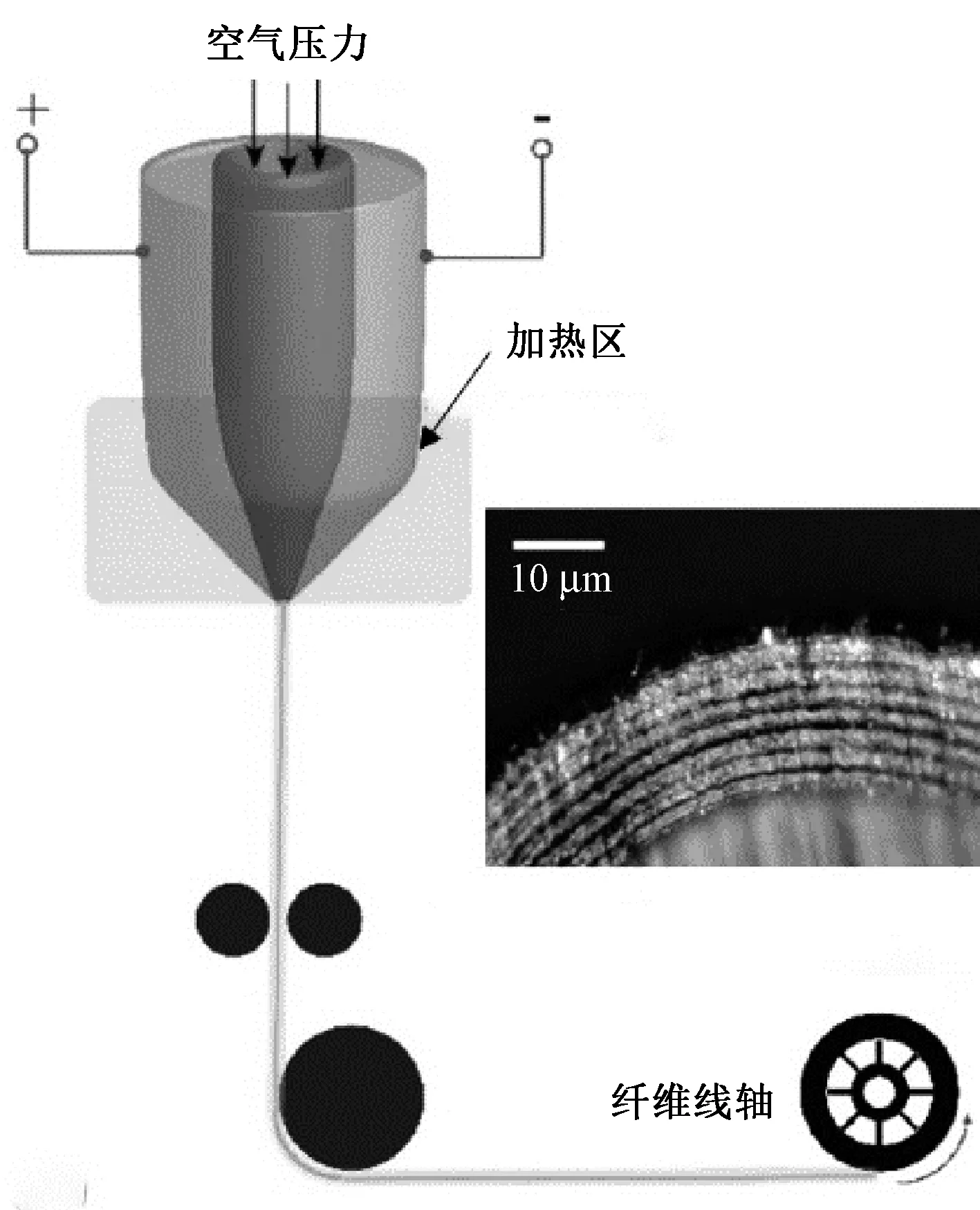

通过静电纺丝可以获得具有优异的柔性和良好压电性能的PVDF纤维膜[17]。静电纺丝制备PVDF压电纤维的步骤主要分为2步:第1步是将PVDF溶于丙酮和二甲基甲酰胺(DMF)的混合溶液中,在磁力搅拌后,制成纺丝液;第2步是利用静电纺丝设备,设置适当参数,将纺丝液纺制成PVDF纤维膜。静电纺丝过程如图1所示,聚合物溶液通过注射器的针管在高压静电场中形成聚合物射流,然后通过收集装置进行收集。

图1 静电纺丝过程示意图

Fuh等[18]通过近场静电纺丝技术,在化学气相沉积生长的单层和双层石墨烯上制备PVDF压电纤维。这是一种比传统的电纺工艺更有利于制备极性取向的PVDF压电纤维的方法。Mota等[19]为了进一步提高PVDF的压电响应,采用转盘静电纺丝法制备了超细PVDF纤维和钛酸钡纳米颗粒(BTNPs)的压电纳米复合材料,BTNPs/PVDF纤维网的质量比可达20/80,BTNPs/PVDF纤维的直径在0.160~1.325 μm之间。测试结果还表明,其压电常数随BTNPs质量比的增加而增大。

Szewczyk等[20]通过采用显微技术和光谱分析相结合的方法,对PVDF压电纤维的β相含量和压电性能进行了研究。研究表明,静电纺丝技术可以一步制得具有不同物化性能的PVDF压电纤维,其β相结晶度高达74%,同时湿度和电压极性是影响PVDF纤维压电材料化学性能的关键因素。

2.2 拉伸法

PVDF压电纤维不仅可以通过静电纺丝的方法进行制备,还可以通过拉伸法进行制备,主要是从纤维材料的预制件中拉伸出直径小于毫米的压电纤维。通过拉伸法制备的PVDF压电纤维不仅保留着预制件的结构,还具有较小的横截面尺寸。通过对纤维内部微观结构的设计和拉伸条件的优化,纤维拉伸技术生产出的压电纤维不仅具有多种功能,而且具有很大的力学柔韧性。

Kanik等[21]通过在玻璃管周围滚动60 μm厚的PVDF薄膜并在180 ℃时将其固化在管式炉中来制备PVDF预制件,然后采用迭代拉丝技术,分3步拉伸制备了厚度为100 μm~5 nm、主要为γ相的一维PVDF纳米结构的微纳米带。所制备的纳米带具有超高的长径比、带状结构的均匀横截面、较高的热稳定性和较好的压电性能。

拉伸法还经常用来制备聚偏氟乙烯和三氟乙烯共聚物(P(VDF-TrFE))压电纤维,主要是在2层含碳聚碳酸酯中放置P(VDF-TrFE)层,用金属丝连接并用聚碳酸酯包覆,固结后制成预制件,最后通过熔炉拉伸成压电纤维[22],拉伸过程如图2所示。预制件在拉丝塔中通过加热区,经过高温拉伸,形成压电纤维,最终收集到线轴上,图2表明了预制件中的多层结构在拉伸过程中得到了很好的保持,这对压电纤维的多功能化是有利的。Noémie等[23]通过拉伸法制备了P(VDF-TrFE)压电纤维,并发现可以通过增加有效面积来增强P(VDF-TrFE)压电纤维的性能,而且在控制由机械柔性所赋予的声场方面有较大的自由度,这为实现大面积、柔性和可调节的声发射和复杂的三维模式传感铺平了道路。

注:插图为纤维多层结构的放大视图。图2 拉伸过程示意图

3 其他压电纤维及其复合材料

近年来,不仅传统的压电陶瓷纤维和新型的PVDF压电纤维得到了发展,也有一些利用其他材料和方法的压电纤维被研究出来,这些压电纤维及其复合材料主要是其压电结构的不同。

Sim等[24]利用镀银锦纶、碳纳米管片材,静电纺P(VDF-TrFE)毡、苯乙烯-乙烯-丁基苯乙烯,通过简单的卷绕和涂覆方法制备成了一种构造柔性、可伸缩和可编织的压电复合纤维。该压电复合纤维主要由位于芯层的镀银锦纶组成,并充当内电极,外电极由碳纳米管片包裹而成。这种压电复合纤维坚固耐用,可以缠绕、打结、缝制和编织而不会损坏,压电性能良好,同时还具有高达50%的可伸缩性,未来在能量采集纺织品和生物医学领域有重大应用。

Xin等[25]研发了一种柔性压电纤维,以柔软的中空聚碳酸酯为芯材和螺旋多层包覆层组成,包覆层由交替的压电纳米复合材料和导电聚合物组成。该柔性压电纤维采用螺旋多层结构,大大增加了压电材料的有效面积,从而导致更高的发电效率,同时可通过增加纤维结构中压电层的数量,可以进一步提高纤维的压电性能。Wang等[26]介绍一种光纤-纳米线混合压电结构,主要是通过在光学纤维周围同轴合成氧化锌/硫化镉(ZnO/CdS)纳米线异质结。该压电结构具有三向耦合压电效应,可以实现对紫外光和可见光的探测。

4 压电纤维及其复合材料的应用

压电纤维及其复合材料主要作为压电传感器用于以下3个领域。

4.1 可穿戴智能织物领域

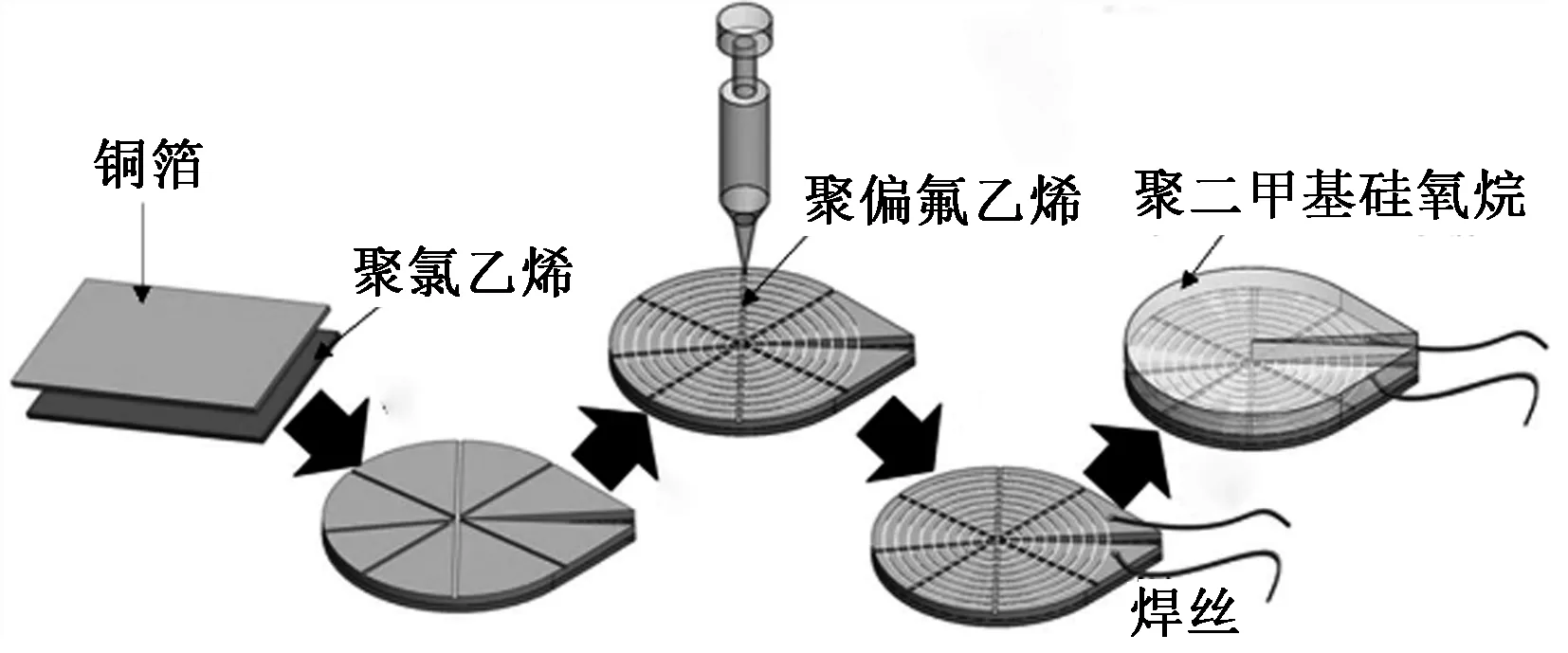

用于可穿戴智能织物领域的压电传感器不仅压电性能优异,而且还要具有一定的柔性,不能影响织物的正常使用。Fuh等[27]展示了一种具有高度有序性和可控性的PVDF压电纤维的同心圆结构的纳米和微米级柔性自供电传感器,制备过程如图3所示,首先将铜箔黏在聚氯乙烯(PVC)基材上,增加缝隙并切割成所需形状,然后通过近场静电纺丝在铜箔上连续沉积PVDF压电纤维,并排列成同心圆形状,再进行焊丝,最后为了保护压电纤维,使结构更加坚固,利用聚二甲基硅氧烷(PDMS)对其进行充分封装。这种具有同心圆结构的传感器有在任意变形方向收集机械能的能力,并且柔性很好,可以很容易地集成到可穿戴电子设备和智能纺织品中。Wang等[28]展示了一种基于PVDF织物的压力传感器,该传感器具有极佳的柔韧性和透气性,可以用作人体穿戴健康监控系统。Soin等[29]研发了一种基于3D spacer技术的全纤维压电织物, 由于采用编织结构,该压电织物可与电极充分接触,当织物被切成任何形状和大小时,而不会影响其灵活性。

图3 近场静电纺丝制备具有同心圆结构的压电传感器示意图

目前用于可穿戴智能织物领域的压电传感器主要以PVDF压电纤维为主,这是因为PVDF压电纤维相比较于压电陶瓷纤维的柔性更好,适合在织物上大面积使用。而压电陶瓷纤维更适合在可穿戴智能织物的某些特殊部位或者小范围内进行使用。

4.2 声传感领域

压电传感器也可以应用于声传感领域,利用声波进行能量收集和方向定位。Lee等[30]将近场电纺的PVDF压电纤维的三维结构集成到一种智能自给式声敏元件中,不仅可以采集声波能量,而且可以分辨出不同强度或频率的简单喉咙振动,如嗡嗡声、咳嗽和吞咽声。具有三维结构的PVDF压电传感器的制备方法如图4所示,通过近场静电纺丝的方法可以在纸张上连续地垂直堆叠PVDF压电纤维,并使其具有三维结构。此外,图4还展示了智能自供电声传感元件的工作原理,当音乐等声音施加在传感器上时,其变形会导致压电纤维沿长度方向上单极化的偶极矩和压电势的积累,从而产生输出电压。Wang等[31]通过热拉伸技术制造了一种压电光纤器件,不仅可以提供声传感功能,而且压电光纤阵列构成的柔性声传感器网络还可以进行水下定位。

图4 近场静电纺丝制备具有三维结构的PVDF压电传感器及智能自供电声传感元件的工作原理示意图

4.3 医疗领域

除了声传感领域外,压电传感器也可以应用于医疗领域。对人体损伤进行定位,可以在医疗上实现健康监测的目的。Wang等[32]提出一种由3个0°、45°和90°花环结构的压电式传感器组成的方向传感器,可用来检测与损伤相关的兰姆波的传播方向,实现损伤位置的定位,在实际的健康监测中有较大应用。

4.4 仿生变形领域

压电传感器的应用领域不仅仅局限于电子、智能纺织品和生物医疗等领域,还可以应用于仿生变形领域,通过模仿相关动物,将压电传感器设计成振动、气流等传感器。Bian等[33]模仿蟋蟀的感知机制,设计并制作了一种基于多电极金属芯压电纤维的气流传感器,可以很好地测量气流的方向和幅度。

5 总结与展望

近年来,压电纤维及其复合材料在制备方法、制备材料等方面进行改善,其压电性能获得了较大的提升,并且在可穿戴智能织物、医疗等领域的应用研究也取得了一定的进展,但是仍存在一些问题亟待解决。

①目前使用的压电材料大多数为铅基压电陶瓷,所含有的氧化铅不仅是有毒物质,而且高温时极易挥发出来,在可穿戴智能织物上使用时,会对人类身体和自然环境带来危害,同时这也不符合绿色环保的要求。因此,无铅压电陶瓷等绿色压电材料的研发将会成为未来的研究方向。

②目前压电纤维的生产受到制备工艺等相关限制,大多数的压电材料的尺寸限制了其在可穿戴智能织物等领域的应用。因此小型化、低损耗化、多功能化和智能化将是未来压电纤维及其复合材料的发展趋势。

③目前压电传感器在可穿戴智能织物等领域的产业化应用还较少。因此在未来应该加大对压电传感器在产业化应用方面的研究,争取早日将压电传感器大规模应用到智能织物中。