ZSM-5沸石分子筛膜的制备及脱盐性能研究

2021-10-31李子祎潘恩泽王佳轩鲁金明杨建华

李子祎,潘恩泽,王佳轩,鲁金明,杨建华

(1大连理工大学化工学院,精细化工国家重点实验室,辽宁大连 116024;2中冶焦耐(大连)工程技术有限公司,辽宁大连 116085)

引 言

随着全球人口的增长和城市化进程的加快,人类对水资源需求逐渐增大,而生态环境破坏、工业废水污染等问题日益严重,淡水资源短缺已经成为当代社会面临的主要挑战。海水淡化即咸水脱盐生产淡水技术是解决这一世界性问题的有效途径之一。目前,较为成熟的技术方案是多级闪蒸和反渗透技术[1-2]。但是,蒸馏法的装置易被腐蚀,而反渗透有机膜相对易被污染、不易清洗、寿命较短,这些问题为新型膜材料的研制提出需求。渗透汽化(pervaporation,PV),是近几十年来发展起来的一种高效、节能且环保的新型膜分离技术,广泛应用于液体混合物的分离,其在脱盐方面的应用研究也具有潜在的价值[3-5]。

多孔无机分子筛膜材料具有良好的分离性能、化学稳定性和力学强度,其孔道可调节(一般为0.3~1.3 nm),结垢倾向低[6-9],且易于清洗再生。其中MFI型[10]、LTA型[11]、FAU型[12]沸石膜是渗透汽化领域研究和应用较多的膜材料。MFI型沸石膜(含铝形式为ZSM-5,纯硅形式为Silicalite-1)硅铝比可调范围非常广,属于正交体系,具有较高的热和力学稳定性,其孔道结构发达,孔道尺寸与工业中很多重要的分子动力学直径相近,因此ZSM-5沸石膜在膜分离中具有巨大的应用潜力。低硅铝比ZSM-5膜因为其强亲水性更广泛地应用于混合物脱水应用中[13-21],已有的研究证明了其对水具有高度专一的分子筛分选择性。由于高亲水性和分子筛分性能,该膜在渗透汽化海水脱盐分离中具有巨大的应用潜力。

ZSM-5沸石膜已被科研工作者广泛关注[22-23]。Duke等[24]通过无模板的二次生长法制备了PV盐截留率为97%的Silicalite-1沸石膜(Si/Al=∞)和PV盐截留率为99%的ZSM-5沸石膜(Si/Al=20、30、100、500),纯水通量分别为0.52 kg·m-2·h-1和0.44 kg·m-2·h-1;实验结果表明膜厚度的差异和表面疏水性的不同是影响渗透汽化中纯水通量的重要因素。Drobek等[25]采用二次生长法在管状陶瓷载体上合成了MFI沸石膜,其合成的富铝ZSM-5沸石膜(Si/Al=100)在75℃对0.3%(质量)的NaCl溶液进行渗透汽化脱盐时表现出了较高的渗透通量(11.5 kg·m-2·h-1),但在高温条件下由于其水热稳定性较低截留性能下降。

本文参考已有文献报道的制备ZSM-5沸石膜的方法,在涂覆了连续平整晶种层的大孔α-Al2O3载体上,使用二次生长法在无模板剂的含氟体系中制备低硅铝比的ZSM-5沸石膜。所制备的脱盐膜可以在高操作温度、高盐水浓度下展现较高的性能和稳定性,并且可在60 h的渗透汽化测试中有效稳定地进行盐水分离。

1 实验材料和方法

1.1 实验原料和仪器

大孔α-Al2O3载体(管状、外径12 mm,内径8 mm,平均孔径3~4μm,孔隙率约为30%~50%,佛山陶瓷研究所),硅溶胶(SiO2质量分数40%,青岛海洋化工有限公司),氢氧化钠(天津科密欧化学试剂有限公司),十八水硫酸铝、氟化钠、氯化钠(国药集团化学试剂有限公司)均为分析纯,ZSM-5粉体(南开催化剂厂),去离子水为大连理工大学化工学院自制。分析天平、超声波清洗仪、即热式恒温加热磁力搅拌机、电热恒温干燥箱、马弗炉、离心机、行星式球磨机、SX713-02便携式Cond测量仪。

1.2 晶种层的制备

载体修饰:依次用800#(19μm)和1500#(10 μm)的砂纸反复打磨载体表面,使载体管光滑,随后将载体管切割成50 mm的小段载体,置于超声仪中进行水洗、酸洗(1 mol/L CH3COOH溶液)和碱洗(1 mol/L NaOH溶液),再于550℃的马弗炉中进行6 h的煅烧,除去载体内的全部杂质。

晶种层制备:对处理好的载体进行大小晶种的涂覆。大颗粒晶种(简称大晶种)为ZSM-5颗粒(粒径为2~3μm);小颗粒晶种(简称小晶种)通过球磨法进行制备,对ZSM-5颗粒进行6 h转速为450 r/min的球磨,随后通过静置沉降法静置48 h以上后取上清液进行离心得到小颗粒晶种。向大小晶种中分别加入去离子水,配制质量分数为2%的大晶种液和小晶种液。采用两步变温热浸渍法进行晶种层的制备:将修饰后的载体管两端密封并于120℃烘箱中静置3 h后取出,缓慢竖直浸入分散均匀的大晶种液中,短时间静置后再以相同速度匀速竖直地将载体管缓慢取出,以保证晶种均匀涂覆在载体表面;随后,在室温下干燥30 min,用脱脂棉去掉表面散落的多余晶种颗粒,降低晶种层厚度并使晶种层表面平整。将处理后的载体于50℃低温干燥2 h后转入175℃烘箱高温干燥24 h,进行低温-高温干燥固化。最后,将上述载体两端密封浸入小晶种液中,并于80℃烘箱中静置3 h后取出,再次进行同上的低温-高温干燥固化,完成晶种层的制备。

1.3 ZSM-5沸石膜的制备

合成液采用不含模板剂的含氟体系,各组分配比 为n(Al2O3)∶n(SiO2)∶n(Na2O)∶n(NaF)∶n(H2O)=x∶1∶0.21∶1.01∶55(x=0.067、0.05、0.04)。在恒温条件下,向NaOH溶液中逐滴滴加一定量的硅溶胶制备硅源前驱液,18 h后向硅源前驱液中逐滴加入十八水合硫酸铝溶液,均匀搅拌15 min。随后,向上述溶液中逐滴加入NaF溶液,25℃恒温下搅拌2~6 h陈化,完成合成液的制备。将合成液倒入釜中完全淹没涂晶后的载体管,通过175℃晶化合成ZSM-5沸石膜,晶化后冷水冲洗并干燥。晶种层和ZSM-5沸石膜的制备过程示意图如图1。

图1 低硅铝比ZSM-5沸石膜制备过程示意图Fig.1 Schematic diagram of ZSM-5 zeolite membrane preparation process

1.4 ZSM-5沸石膜的表征

将制备完成的ZSM-5沸石膜装入膜组件中,使用氮气测漏装置检测膜的致密性;将膜组件浸入原料液(NaCl溶液)中,在真空度为0.1 MPa时进行渗透蒸发测试。渗透侧汽化的水蒸气通过浸入液氮的冷肼进行冷凝。称量冷肼测试前后的质量变化Δm,测量渗透的有效时间t(h)和沸石膜的有效面积S(m2),用式(1)计算水通量F[kg/(m2·h)]。

通过上海三信仪表厂的SX713离子浓度测量仪测定离子电导率,用式(2)计算ZSM-5膜的离子截留率Rj(%)。

其中,Cj,F、Cj,p分别代表原料液和渗透液的离子浓度(通常由电导率仪测试并计算得出),mg·L-1。

ZSM-5沸石膜的表面、横截面形貌以及元素分布情况由美国FEI的QUANTA450环境场扫描电子显微镜进行SEM和EDS表征;沸石膜的晶相及结晶度采用日本理学D/MAX-2400型X-射线衍射仪进行表征;沸石膜的亲疏水性即水接触角(WCA)采用DSA100型接触角测试仪在室温下进行测试。

2 实验结果与讨论

2.1 ZSM-5沸石膜晶种层的形貌和结构

平整连续的晶种层为后续的水热晶化合成高质量沸石膜提供了保障,同时表面晶种在水热合成过程中,诱导晶体在载体表面定向生长。在晶种层制备时,大晶种通过填充在大孔载体表面的缺陷中,改善了载体表面的平整度、减少大孔缺陷;为了降低成膜厚度,在涂晶后擦除了多余大晶种;为了保证成膜的致密性,使用球磨后的小晶种对晶粒生长进行诱导,使其交错生长成为致密的ZSM-5沸石膜。图2(a)为经二次涂晶后的载体表面,观察可知载体表面涂覆的晶种层平整致密,未发现有针孔缺陷。从SEM截面图[图2(b)]观察,晶种层非常薄,厚度小于2μm,且无晶体颗粒渗透到载体内部。由XRD谱图[图2(c)]可以观察到晶种层表面在20°~25°出现了比较微弱的MFI特征峰,载体的特征峰非常明显,也说明晶种层厚度较薄,这对于制备高性能的分子筛薄膜有很大帮助。

图2 ZSM-5沸石膜晶种层的SEM图和XRD谱图Fig.2 SEM images and XRD patterns of the crystal seed layer of ZSM-5 zeolite membrane

2.2 合成液硅铝比对ZSM-5沸石膜成膜及渗透蒸发性能的影响

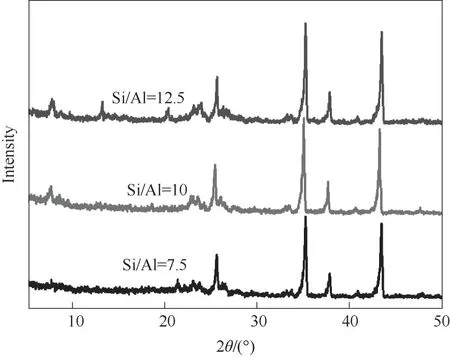

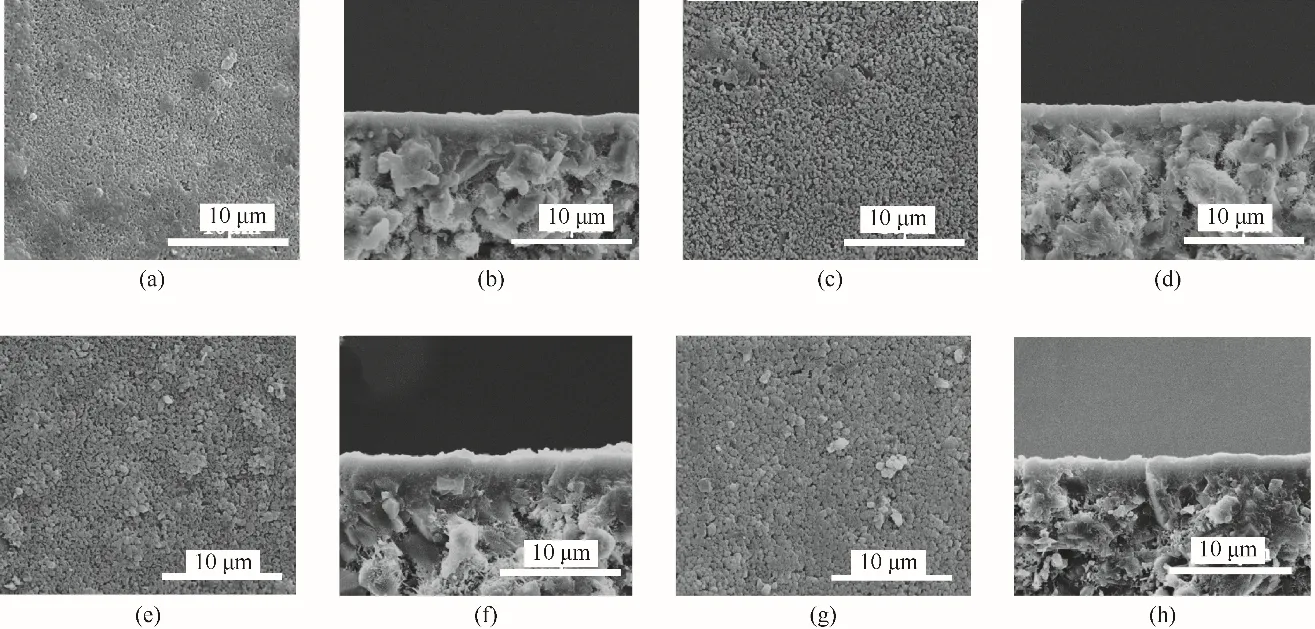

ZSM-5沸石分子筛的优势之一在于其硅铝比的广泛可调控性,可以根据分离、催化需要进行硅铝比的调控。本文分别用合成液硅铝比Si/Al=7.5、10、12.5的条件制备了ZSM-5沸石膜(依次为膜M1、膜M2、膜M3),探究合成液中硅铝比对沸石膜及其PV性能的影响。图3为用三种不同配比合成液合成的ZSM-5沸石膜的SEM图,可以看到膜厚度随硅铝比增大而增加,晶体尺寸也随之增大并从团聚的纤维状过渡到近似六棱柱状。当硅铝比为7.5时,膜层非常薄,约为3~4μm,膜表面是针状小颗粒致密排布,相对平整;当硅铝比为10时,膜表面晶体为麦穗状相互堆叠而成,膜厚度略微增加至4~5μm,膜层致密连续,基本看不到缺陷。当铝含量继续减少至硅铝比为12.5,膜表面晶体为麦穗状晶体颗粒侧向交互生长,偶有缺陷存在,膜厚度增加至5μm左右,这可能是富铝的生长环境会减速晶体生长,而高硅的情况下晶体生长较快[26]。从XRD谱图(图4)可以看到(h0l)峰[比如2θ=7.95°位置的(101)峰和23.99°位置的(303)峰]随着凝胶硅铝比增加逐渐成为主导峰,表明(h0l)结晶学平面是占主导地位的晶粒取向。

图3 不同硅铝比合成液制备ZSM-5沸石膜的SEM图。Si/Al=7.5[(a)、(b)]、10[(c)、(d)]、12.5[(e)、(f)]Fig.3 SEM images of ZSM-5 zeolite membranes prepared by different Si-Al ratios of synthetic liquid.Si/Al=7.5[(a),(b)],10[(c),(d)],12.5[(e),(f)]

图4 不同硅铝比合成液制备ZSM-5沸石膜的XRD谱图Fig.4 XRD patterns of ZSM-5 zeolite membranes prepared by different Si-Al ratio of synthetic liquid

在75℃下用50%(质量)的乙酸水溶液测试渗透汽化膜层的分离性能,通过对乙酸水溶液的渗透气化测试筛选出分离性能较好的ZSM-5膜,从而进一步探究ZSM-5沸石膜的脱盐性能。根据表1可知,与硅铝比7.5的沸石膜相比,硅铝比为10的ZSM-5膜通量从0.78 kg·m-2·h-1提高至2.00 kg·m-2·h-1,且截留率从99.75%提升至100%;当硅铝比上升至12.5时,膜M3的渗透侧水含量保持100%,但通量减小至0.64 kg·m-2·h-1,这可能是在结晶度和膜厚度的共同影响下导致通量减小。综合考查分离膜表面结晶度、膜致密程度以及膜厚度等属性和渗透蒸发性能,发现使用合成液配比为n(Al2O3)∶n(SiO2)∶n(Na2O)∶n(NaF)∶n(H2O)=0.05∶1∶0.21∶1.01∶55时,ZSM-5沸石膜M2的乙酸脱水性能最为优异,该配比是制备具较出色的高渗透蒸发性能的ZSM-5沸石膜的合成液配比。

表1 不同条件下制备的ZSM-5沸石膜的渗透汽化乙酸脱水性能Table 1 Pervaporation properties of ZSM-5 zeolite membrane prepared under different conditions

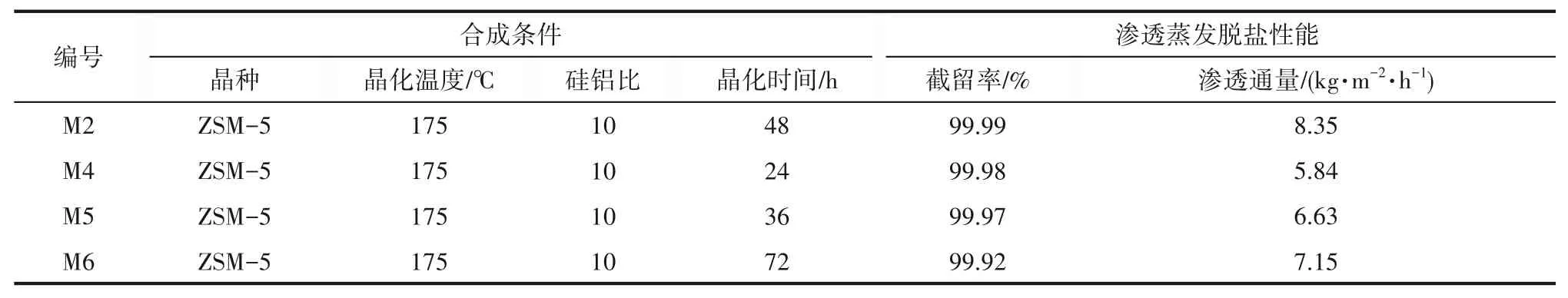

2.3 晶化时间对ZSM-5沸石膜成膜及渗透蒸发脱盐性能的影响

晶化时间是影响沸石膜形貌和性能的重要因素,随着晶化时间的增长,晶核逐渐生长成稳定的结构[15]。在晶化温度为175℃、合成液配比为n(Al2O3)∶n(SiO2)∶n(Na2O)∶n(NaF)∶n(H2O)=0.05∶1∶0.21∶1.01∶55、两次涂晶的条件下,分别采用24、36、48、72 h四种晶化时间合成ZSM-5沸石膜,探究晶化时间对沸石膜及渗透蒸发脱盐性能的影响。

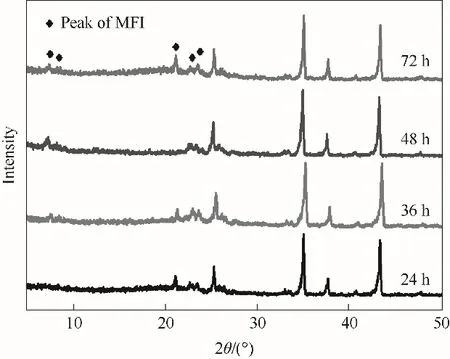

由图5可以发现,当合成时间为24 h,膜表面的颗粒并排生长,已经制备出了缺陷较少的膜,但从表2中可以看出,其渗透通量并不高,为5.84 kg·m-2·h-1,这可能是因为24 h合成的沸石膜表面沸石颗粒结晶度不高。随着晶化时间的延长,合成的沸石膜表面颗粒尺寸逐渐变大,晶体聚集部分逐渐增多,膜层厚度也略有增加,这是因为合成液中的含有过量的营养液,随着时间的增长,过量的营养液会持续支持晶体的生长;且随着晶体尺寸的增加,膜厚度增加,进而会降低膜渗透性能。对比图5(f)、(h),可以发现72 h合成的沸石膜厚度较48 h合成的沸石膜并未有明显增加,这可能是因为随着时间的延长,沸石膜存在溶解结晶的动态平衡,导致膜厚度不再增加。观察XRD谱图(图6)可知,从晶化时间24 h开始便出现了ZSM-5分子筛特征衍射峰,随着晶化时间延长,ZSM-5分子筛峰的相对强度提升,表明沸石膜的结晶度逐渐增加。

图5 不同晶化时间制备ZSM-5沸石膜的SEM图:24 h[(a)、(b)]、36 h[(c)、(d)]、48 h[(e)、(f)]、72 h[(g)、(h)]Fig.5 SEM images of ZSM-5 zeolite membranes prepared with different crystallization time:24 h[(a),(b)],36 h[(c),(d)],48 h[(e),(f)],72 h[(g),(h)]

图6 不同晶化时间制备ZSM-5沸石膜的XRD谱图Fig.6 XRD patterns of ZSM-5 zeolite membrane prepared with different crystallization times

将制备的ZSM-5沸石膜75℃下应用于3.5%(质量)NaCl的水溶液体系渗透汽化脱盐测试,探究其脱盐性能。如表2所示,当晶化时间为24 h时,截留率(渗透侧水含量)达到了99.98%,这表明此时沸石膜生长已经较为致密,且无大的晶间缺陷。随着晶化时间延长,渗透通量增加,从5.84 kg·m-2·h-1逐渐提高至8.35 kg·m-2·h-1,这可能是结晶度提高的结果;并且,截留率一直维持在99.98%以上,表明合成的沸石膜均连续致密。晶化时间为48 h所合成的沸石膜M2表现出了更好的渗透蒸发脱盐性能,水通量达到了8.35 kg·m-2·h-1,截留率达到99.99%。当晶化时间延长至72 h,渗透通量下降至7.15 kg·m-2·h-1,这可能是因为48 h到72 h的晶化过程中,膜的取向趋近于随机无序,导致了通量的降低;截留率下降至99.92%,可能是因为膜表面颗粒堆叠过程中,形成了晶间缺陷,造成了少部分盐离子的透过。综上,沸石膜M2渗透汽化脱盐效果最佳,渗通通量可 以 达 到8.35 kg·m-2·h-1,盐离子截留率高达99.99%。

表2 不同晶化时间制备的ZSM-5沸石膜的渗透蒸发脱盐性能Table 2 Pervaporation properties for desalination of ZSM-5 zeolite membrane prepared under different conditions

由此可知,晶化时间过长或过短都不利于沸石膜的渗透汽化脱盐性能,晶化时间过短会导致晶体结晶度不足,使膜不够致密进而导致截留率下降;而晶化时间过长则会使膜变厚,导致传质阻力变大、渗透通量降低。综上,合适的晶化条件可以形成连续性和厚度都较为优异的膜。

2.4 盐溶液浓度对渗透蒸发脱盐性能的影响

将制备的高性能ZSM-5沸石膜M2应用于对不同浓度的氯化钠溶液渗透汽化脱盐,结果如图7所示,随着盐浓度从0.2 mol/L升高至1 mol/L,通量从9.28 kg·m-2·h-1下降到8.38 kg·m-2·h-1,截留率均高于99.97%。低浓度盐水的渗透通量高于纯水的通量,这是因为ZSM-5沸石膜表面在盐水中吸附了Na+带正电,在纯水中吸附了OH-带负电[27]。当水分子穿过膜层时,水分子必须克服表面电荷诱导形成的静电相互作用。Na+/水分子(Na+的水合离子半径为0.36 nm)之间的静电相互作用小于OH-/水分子(OH-的水合离子半径为0.3 nm)之间的静电相互作用[27-28],水可以更容易穿过Na+电荷膜,所以当盐浓度升高时,水的渗透通量会有所降低。

图7 ZSM-5沸石膜M2用于不同浓度NaCl水溶液的渗透汽化脱盐测试Fig.7 Pervaporation desalination test of ZSM-5 zeolite membrane M2 in different concentration NaCl aqueous solution

2.5 操作温度对渗透汽化性能的影响

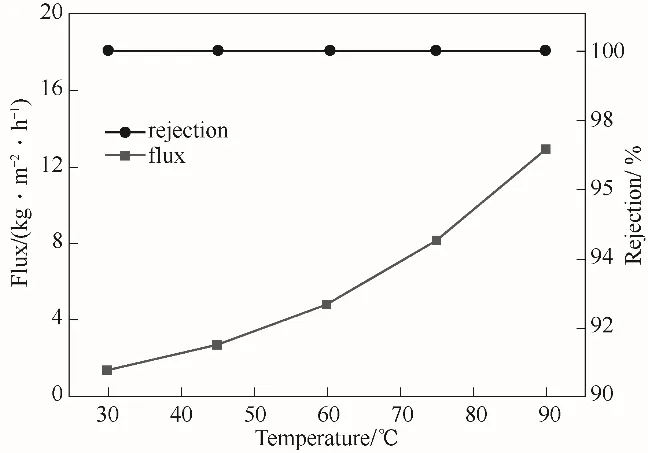

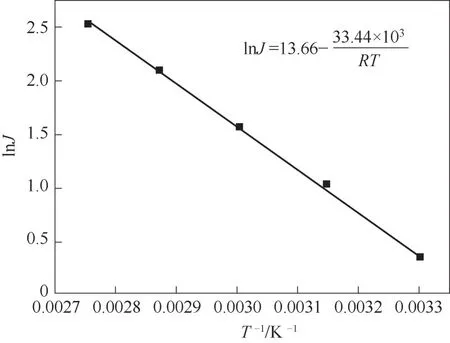

测试了ZSM-5沸石膜M2在不同温度下对3.5%(质量)NaCl溶液的渗透汽化脱盐性能,结果如图8所示,随着温度的升高,渗透通量通常会大幅增长。温度从30°C升高至90°C,通量从1.43 kg·m-2·h-1提高到12.88 kg·m-2·h-1,而截留率均高于99.9%。这是因为,当进料温度升高时,进料侧蒸气压增大,渗透侧蒸气压几乎维持不变,蒸气压的提高使得推动力增强从而导致了通量的提高;其次,更高的温度增强了分子扩散性,基于分子筛膜PV的吸附-扩散机理,扩散系数增大,则水分子更容易在渗透侧脱附,进而更快速穿过膜层。将ZSM-5沸石膜M2用于3.5%(质量)NaCl水溶液渗透汽化脱盐的性能进行Arrhenius方程拟合计算其表观活化能,较低的活化能意味着较低的能垒,渗透物能够更容易扩散穿过膜。如图9所示,得到水在该体系中透过ZSM-5沸石膜的表观活化能为Ea=33.44 kJ·mol-1。

图8 ZSM-5沸石膜M2在不同温度下对3.5%(质量)NaCl水溶液的渗透汽化脱盐测试Fig.8 Pervaporation desalination test of ZSM-5 zeolite membrane M2 in 3.5%(mass)NaCl aqueous solution at different temperatures

图9 ZSM-5沸石膜M2用于3.5%(质量)NaCl水溶液渗透汽化脱盐的Arrhenius方程拟合图Fig.9 Arrhenius equation fitting diagram of ZSM-5 zeolite membrane for pervaporation desalination of 3.5%(mass)NaCl salt solution

2.6 ZSM-5沸石膜的时间依存性能

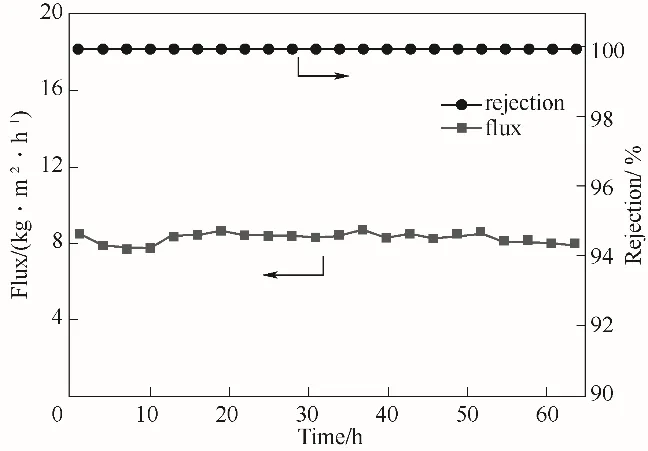

将制备的高性能ZSM-5沸石膜M2在75°C对3.5%(质量)NaCl水溶液进行渗透汽化脱盐,探索时间依存性。如图10所示,测试初期,水通量略有降低,这和离子的水合作用有关,离子在溶液中和在膜孔表面,阻碍了水分子的进入。经过60 h的测试后,通量仍然稳定在7.94 kg·m-2·h-1,截留率高于99.99%,在60 h的时间内,沸石膜的能力效果没有明显降低,仍可有效进行盐水分离。分析其原因,其一,在本研究室之前的工作中,发现在含F-的条件下可制备出低硅铝比的ZSM-5沸石膜,这一方法消除了OH-路线下所制备ZSM-5膜表面上局部富铝的微观分布,研制出了铝元素微观空间分布均匀的ZSM-5膜,而铝元素的均匀空间分布可以提高ZSM-5沸石膜的水热稳定性和耐酸性[18],这使膜的性能可以长时间保持稳定。其二,晶体骨架中Na+的溶解存在动态平衡,盐溶液中Na+浓度较高,溶解平衡向溶解的反方向转移,从而抑制骨架的分解,使膜表面表现出了较高的稳定性。

图10 ZSM-5沸石膜M2对于75℃3.5%(质量)NaCl水溶液渗透汽化脱盐的时间依存性测试Fig.10 Time dependence of ZSM-5 zeolite membrane M2 for pervaporation desalination of NaCl aqueous solution at 75°C

2.7 ZSM-5沸石膜与文献中无机膜脱盐性能的对比

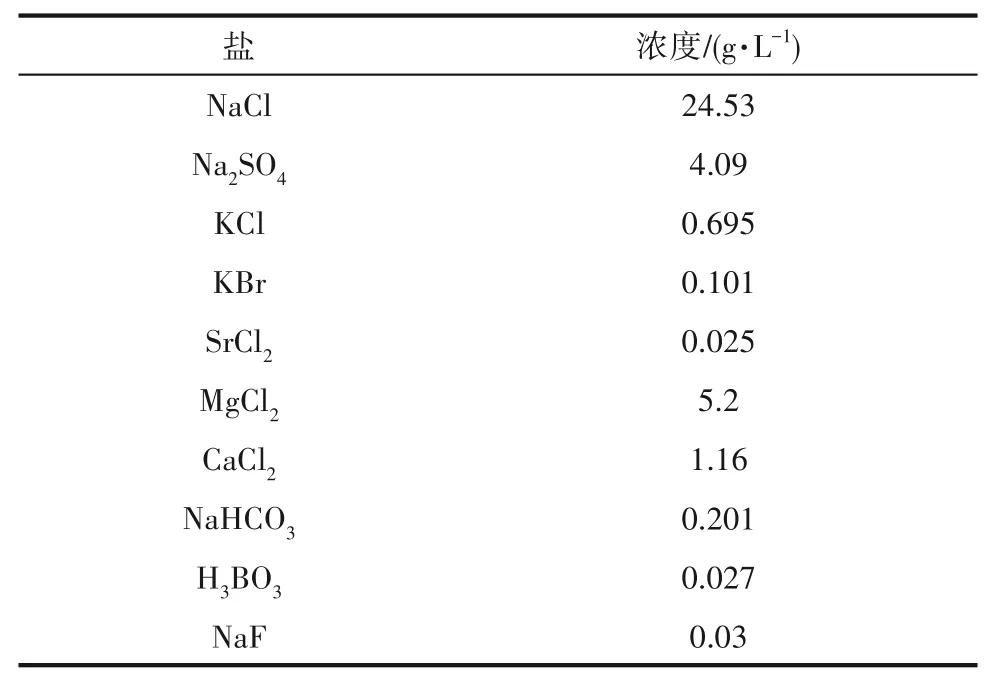

参照具有最高渗透蒸发脱盐性能的ZSM-5沸石膜M2的合成条件进行重复性合成实验,制备了ZSM-5沸石膜M7。将M7在75°C条件下对模拟海水进行渗透蒸发脱盐测试,探索其在模拟海水中的PV脱盐性能,配制的模拟海水成分表如表3所示。结果如图11所示,ZSM-5沸石膜M7对模拟海水的渗透蒸发脱盐渗透通量为6.92 kg·m-2·h-1,截留率始终大于99.9%,且在1 h内始终保持稳定。与膜M2在75°C对3.5%(质量)NaCl水溶液进行渗透汽化脱盐性能进行对比,可以发现膜M7的渗透通量产生了微小的下降,这是因为在模拟海水中含有大量水合直径较大的盐离子,这些盐离子的沉积降低了水分子的透过速率从而导致了渗透通量的降低。虽通量略有降低,但还是进一步表现了低硅铝比ZSM-5膜在海水淡化渗透蒸发脱盐应用中的巨大潜力。

表3 模拟海水中的盐离子浓度Table 3 Ion concentrations of simulated seawater

图11 ZSM-5沸石膜M7对于75℃模拟海水渗透汽化脱盐测试Fig.11 Pervaporation desalination test of ZSM-5 membrane M7 in simulated seawater at 75℃

表4是本文制备的ZSM-5沸石膜与文献中的各种无机分子筛膜对于PV脱盐性能的对比。可以看出,本文的ZSM-5沸石膜是目前脱盐表现较为出色的膜材料,具有较高的渗透通量和较强的盐离子截留能力,表现出了很高的渗透蒸发海水淡化应用潜力。

表4 不同种类无机分子筛膜的脱盐性能对比Table 4 Comparison of desalination performance of different kinds of inorganic membranes

3 结 论

采用两步变温热浸渍法合成了ZSM-5沸石膜,考察了晶化时间、合成液硅铝比对ZSM-5沸石膜渗透蒸发性能的影响,确定最优合成条件。采用晶化温 度 为175℃、合成 液配比为n(Al2O3)∶n(SiO2)∶n(Na2O)∶n(NaF)∶n(H2O)=0.05∶1∶0.21∶1.01∶55、晶化时间为48 h、晶种类型为ZSM-5大颗粒晶种和球磨ZSM-5小颗粒晶种合成ZSM-5沸石膜时,其渗透蒸发脱盐性能最佳,在75℃条件下对50%(质量)的乙酸水体系渗透蒸发脱酸时,渗透通量可以达到2.00 kg·m-2·h-1,盐离子截留率高达99.99%;在75℃质量分数为3.5%NaCl水溶液渗透蒸发汽化脱盐时,通量可 以 达 到8.35 kg·m-2·h-1,盐离子截留率高达99.99%。连续60 h的脱盐稳定性测试数据显示,ZSM-5沸石膜的通量和截留率一直保持在较高的水平,且脱盐后膜结构保持完好。以上结果表明,本文所制备的ZSM-5沸石膜在膜法脱盐领域有潜在应用价值。