聚乙烯纤维混凝土的制备及其耐久性研究

2021-10-31李立群张启志

李立群,张启志

(1.驻马店市建设工程质量监督站,河南 驻马店 463000; 2.黄淮学院,河南 驻马店 463000)

混凝土是建筑领域中使用较为广泛的材料之一,但由于混凝土在各领域中所处的环境较为复杂,对混凝土的性能要求也各不相同,如桥墩混凝土要求良好的抗渗性能,路面混凝土要求良好的耐磨性能,当建筑物长期暴露于空气中时混凝土要求良好的抗碳化性能等[1-5]。因而不少研究学者对混凝土的耐久性进行分析。杨荣俊等[6]研究表明在混凝土中掺入矿粉可降低浆体水化热,大幅提高抗水渗透性能。刘见表[7]研究表明玄武岩纤维可改善混凝土的抗渗性能,且纤维掺量对混凝土抗渗性能的影响更明显。何山等[8]研究表明在压力管道外包混凝土中掺入钢-聚丙烯混杂纤维能够限制压力管道外包混凝土裂缝的开展,降低管道的开裂荷载,钢材的应力值也随着混杂纤维掺量的增加而减少。闫国新等[9]对植物纳米纤维混凝土分别进行抗压、劈裂和抗折试验,纳米纤维对抗压强度和劈裂强度提高明显,最高增幅分别达15.7%,19.2%。边策等[10]研究发现掺入超高相对分子质量聚乙烯纤维后,混凝土流动性降低,但均匀性、抗渗性和抗冲磨性能提高较大。

从上述研究结果可知,在混凝土中掺入外加材料能够明显地提高混凝土的力学性能和耐久性。相对而言,在所有外加材料中,纤维材料具有很高的性价比,即只要在混凝土中掺入低含量的纤维便能够提高混凝土的耐久性[11-13]。另外,混凝土的配制中水灰比对其自身耐久性影响也很大。因此,作者为配制耐久性良好的混凝土,将水泥、砂、石、水和聚乙烯纤维等进行混合搅拌,制备聚乙烯纤维混凝土;以水灰比和纤维掺量作为变量,研究混凝土的耐磨性能、抗渗性能和抗碳化性能的变化情况,并分析性能变化的原因,为今后高性能混凝土的研发提供依据。

1 实验

1.1 原料

P.O.42.5R水泥:二氧化硅(SiO2)质量分数21.13%,氧化钙(CaO)质量分数63.03%,三氧化二铝(Al2O3)质量分数4.96%,氧化镁(MgO)质量分数1.97%,三氧化二铁(Fe2O3)质量分数2.98%,三氧化硫(SO3)质量分数2.26%,初凝时间3.2 h,终凝时间4.5 h,抗压强度43.6 MPa,抗折强度7.2 MPa,嘉祥信联建材有限公司生产;砂、石:砂粒径0~5 mm、堆积密度1 930 kg/m3、表观密度3 200 kg/m3,石粒径5~15 mm、堆积密度1 750 kg/m3、表观密度2 800 kg/m3,均由杭州耕彩商贸有限公司提供;聚乙烯纤维:长度6 mm,断裂强度1 200 MPa,弹性模量35 GPa,直径15 μm,耐热水性98 ℃,山东浩森新材料有限公司提供;蒸馏水:自制。

1.2 主要设备及仪器

JW350型多功能搅拌机:郑州卓辉机械设备有限公司制;HMP-20型耐磨仪:钰展仪器设备(沧州)有限公司制;DTL型氯离子电通量测试仪:上海荣计达仪器科技有限公司制;TH-W型全自动建材碳化试验箱:天津科安仪器科技有限公司制。

1.3 聚乙烯纤维混凝土的制备

使用JW350型多功能搅拌机将水泥、砂、石、水和聚乙烯纤维等进行混合搅拌,其中水泥:砂:石子质量比为1.00:1.23:2.86,聚乙烯纤维掺量(质量分数)为 0~1.0%,水灰比(质量比)分别为0.3,0.4,0.5,0.6。随后放入振动台上进行振动,使得成型的混凝土内部材料均匀且密实,并在不同环境温度下对混凝土试件进行标准养护28 d(温度为20 ℃,相对湿度为95%),得到不同纤维掺量的聚乙烯纤维混凝土。

1.4 分析与测试

根据GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法》,对养护成型的聚乙烯纤维混凝土进行耐久性试验,试验结果取每组3块试件的平均值作为最终结果。

耐磨性能:以磨坑深度来表征,磨坑深度越大,耐磨性越差。通过耐磨仪上的摩擦钢轮转动对混凝土进行耐磨性测试,测试时间为24 h。

抗渗性能:以电通量来表征,电通量越大,抗渗性能越差。通过氯离子电通量测试仪对混凝土进行抗渗性能测试,测试时间为24 h,其中氯化钠质量分数为3.0%。

抗碳化性能:以碳化深度来表征,碳化深度越大,抗碳化性能越差。将混凝土放置在碳化试验箱中24 h,其中碳化试验箱中二氧化碳体积分数为20%。

2 结果与讨论

2.1 耐磨性能

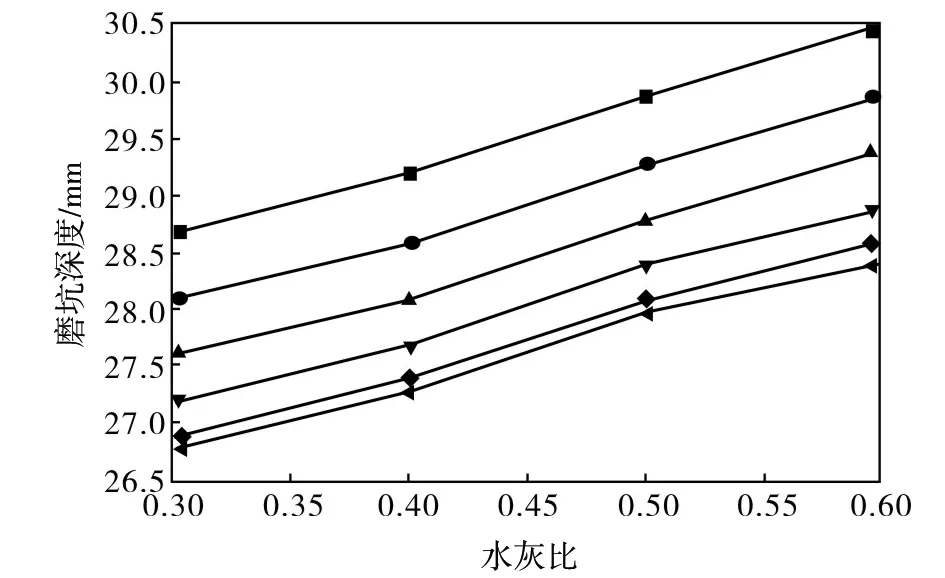

在不同水灰比(0.3,0.4,0.5,0.6)和不同聚乙烯纤维掺量(0,0.2%,0.4%,0.6%,0.8%,1.0%)的情况下,混凝土的耐磨性能变化如图1所示。在相同的纤维掺量下,随着水灰比的增加,混凝土的磨坑深度逐渐增加,耐磨性变差。如聚乙烯纤维掺量为0.8%时,水灰比为0.3的混凝土的磨坑深度为26.9 mm,水灰比为0.4的混凝土的磨坑深度为27.4 mm,水灰比为0.5的混凝土的磨坑深度为28.1 mm,水灰比为0.6的混凝土的磨坑深度为28.6 mm。这是因为水灰比越大,混凝土中的水分含量比例也就越大,进而混凝土的流动性增大,耐磨性变差[15]。因此,混凝土的水灰比不宜过大,结合混凝土通用规范,建议水灰比应在0.5以下。

图1 不同纤维掺量下混凝土的磨坑深度随水灰比的变化Fig.1 Variation of grinding pit depth of concrete with water cement ratio under different fiber content■—0;●—0.2%;▲—0.4%;▼—0.6%;◆—0.8%;◀—1.0%

从图1还可以看出,当水灰比相同时,随着纤维掺量的增加,混凝土的磨坑深度逐渐下降,耐磨性提高,且磨坑深度下降速率先增加后逐渐降低,在纤维掺量为0.8%时下降速率最大。如水灰比为0.5时,未掺入纤维的混凝土的磨坑深度为29.9 mm,纤维掺量为0.2%的混凝土的磨坑深度为29.3 mm,纤维掺量为0.4%的混凝土的磨坑深度为28.8 mm,纤维掺量为0.6%的混凝土的磨坑深度为28.4 mm,纤维掺量为0.8%的混凝土的磨坑深度为28.1 mm,纤维掺量为1.0%的混凝土的磨坑深度为28.0 mm。这是因为纤维的掺入能够填充混凝土内部的孔隙,提高混凝土的密实度,进而提高混凝土的耐磨性能[16]。

综合考虑,选择水灰比为0.5以下、聚乙烯纤维掺量为0.8%时,聚乙烯纤维混凝土的磨坑深度为28.1 mm,耐磨性能较好。

2.2 抗渗性能

在不同水灰比(0.3,0.4,0.5,0.6)和不同聚乙烯纤维掺量(0,0.2%,0.4%,0.6%,0.8%,1.0%)的情况下,混凝土的抗渗性能变化如图2所示。在相同的纤维掺量下,随着水灰比的增加,混凝土的电通量逐渐增加,抗渗性能变差。如当聚乙烯纤维掺量为0.8%时,水灰比为0.3的混凝土的电通量为854 C,水灰比为0.4的混凝土的电通量为873 C,水灰比为0.5的混凝土的电通量为895 C,水灰比为0.6的混凝土的电通量为916 C。这是因为水灰比越大,水泥含量就越少,而水泥的胶结性是使得混凝土具有良好的抗渗性的重要特性之一,导致混凝土的抗渗性越差。结合混凝土的通用规范,水灰比应在0.5以下。

图2 不同纤维掺量下混凝土的电通量随水灰比的变化Fig.2 Variation of electric flux of concrete with water cement ratio under different fiber content■—0;●—0.2%;▲—0.4%;▼—0.6%;◆—0.8%;◀—1.0%

从图2还可以看出,当水灰比相同时,随着纤维掺量的增加,混凝土的电通量逐渐下降,抗渗性能提高,且电通量下降速率先增加后逐渐降低,在纤维掺量为0.8%时下降速率最大。如水灰比为0.5时,未掺入纤维的混凝土的电通量为916 C,纤维掺量为0.2%的混凝土的电通量为911 C,纤维掺量为0.4%的混凝土的电通量为905 C,纤维掺量为0.6%的混凝土的电通量为899 C,纤维掺量为0.8%的混凝土的电通量为895 C,纤维掺量为1.0%的混凝土的电通量为892 C。这是因为聚乙烯纤维具有一定的活性,当其与水泥等材料混合搅拌时,能够促进水泥的水化,提高混凝土的密实性,从而提高混凝土的抗渗性能[17]。过多的纤维也仍能提高混凝土的抗渗性,但其性价比较低。综合考虑,选择水灰比为0.5以下、聚乙烯纤维掺量为0.8%时,聚乙烯纤维混凝土的电通量为895 C,抗渗性能较好。

2.3 抗碳化性能

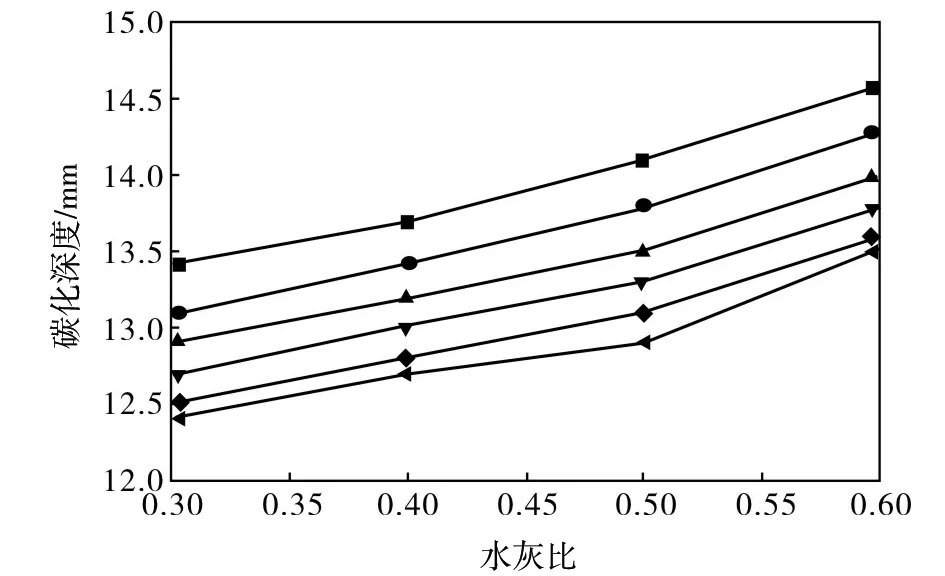

在不同水灰比(0.3,0.4,0.5,0.6)和不同聚乙烯纤维掺量(0,0.2%,0.4%,0.6%,0.8%,1.0%)的情况下,混凝土的抗碳化性能变化如图3所示。在相同的纤维掺量下,随着水灰比的增加,混凝土的碳化深度逐渐增加,抗碳化性能变差。如当聚乙烯纤维掺量为0.8%时,水灰比为0.3的混凝土的碳化深度为12.5 mm,水灰比为0.4的混凝土的碳化深度为12.8 mm,水灰比为0.5的混凝土的碳化深度为13.1 mm,水灰比为0.6的混凝土的碳化深度为13.6 mm。这是因为水灰比越大,水分的含量越多时,制备出的混凝土的孔隙率也就越多,使得二氧化碳能够快速侵蚀混凝土的内部,导致混凝土内部孔隙坍塌和破坏,混凝土的抗碳化性能降低,因此建议水灰比应在0.5以下。

图3 不同纤维掺量下混凝土的碳化深度随水灰比的变化Fig.3 Variation of carbonation depth of concrete with water cement ratio under different fiber content■—0;●—0.2%;▲—0.4%;▼—0.6%;◆—0.8%;◀—1.0%

从图3还可以看出,当水灰比相同时,随着纤维掺量的增加,混凝土的碳化深度逐渐下降,抗碳化性能提高,且碳化深度下降速率先增加后逐渐降低,在纤维掺量为0.8%时下降速率最大。如水灰比为0.5时,未掺入纤维的混凝土的碳化深度为14.1 mm,纤维掺量为0.2%的混凝土的碳化深度为13.8 mm,纤维掺量为0.4%的混凝土的碳化深度为13.5 mm,纤维掺量为0.6%的混凝土的碳化深度为13.3 mm,纤维掺量为0.8%的混凝土的碳化深度为13.1 mm,纤维掺量为1.0%的混凝土的碳化深度为12.9 mm。这是因为混凝土在制备过程中会存在着许多孔隙和小泡孔,通过掺入纤维则能够填充孔隙,提高混凝土的密实性,进而提高混凝土的抗碳化能力[18]。通过实验数据趋势可知,选择水灰比为0.5以下、聚乙烯纤维掺量为0.8%时,聚乙烯纤维混凝土的碳化深度为13.1 mm,抗碳化性能较好。

3 结论

a.在相同的聚乙烯纤维掺量下,随着水灰比的增加,混凝土的磨坑深度、电通量、碳化深度均逐渐增加,即混凝土的耐磨性能、抗渗性能、抗碳化性能均变差。

b.当水灰比相同时,随着聚乙烯纤维掺量的增加,混凝土的磨坑深度、电通量、碳化深度均逐渐下降,且下降速率均先增加后逐渐降低,均在纤维掺量为0.8%时下降速率最大,即聚乙烯纤维掺量为0.8%时混凝土的耐磨性能、抗渗性能、抗碳化性能较好。

c.根据混凝土通用规范,建议水灰比在0.5以下、聚乙烯纤维掺量为0.8%,此时纤维混凝土的磨坑深度为28.1 mm,电通量为895 C,碳化深度为13.1 mm,具有良好的耐磨性能、抗渗性能和抗碳化性能,即耐久性好。