基于细观单胞模型镀镍碳纤维丝束力学性能模拟分析

2021-10-31曹玲玲张银飞韩文东

彭 镇,李 晶,曹玲玲,刘 站,张银飞,韩文东

(西安工程大学 机电工程学院,陕西 西安 710048)

碳纤维是含碳量很高的纤维,其制备方法主要是高温热解,这种方法加工出来的碳纤维不仅具有碳的本构特性,还具有纤维材料的特性[1]。随着近些年的发展,金属基碳纤维在各行各业都有广泛的应用。碳纤维表面的活性官能团比较少,和基体材料的反应活性低,导致了碳纤维和基体材料的浸润性比较差,使金属基碳纤维在受力过程中,容易发生基体和碳纤维脱离失效的情况。

卢丹丽等[1]采用在碳纤维表面镀镍金属的方法,增加碳纤维与其他金属的相容性,增强材料的力学性能。吴一菲[2]通过对碳纤维表面镀镍层细观结构对比分析,确定了电镀制备镀镍碳纤维的最佳电镀电流为0~0.7 A;通过对镀镍碳纤维丝束的拉伸实验和微观形貌分析,发现镀镍碳纤维的最大拉力随着镀层的增加先升后降,镀层厚度为2.2 μm时达到最大值。晋艳娟等[3]通过对不同镀层厚度的镀镍碳纤维在高温下的力学性能研究,发现碳纤维表面的镀镍层致密、均匀且与碳纤维结合良好,随着温度的升高,镀镍碳纤维的拉伸强度会逐渐减小。杨留义[4]对织物复合材料研究,使用单胞模型计算出织物的弯曲强度,并通过复合材料在不同受力下的弯曲和变形情况,给出了在进行织物单胞模型仿真模拟时的相关约束方程。王振军等[5]使用单胞建模、细观力学数值模拟与实验结合的方法研究碳纤维增强铝合金复合材料的横向拉伸损伤演化和断裂力学行为,并且分析了金属接口材料表面对于金属复合材料的整体横向拉伸力学和纵向拉伸运动特性的影响,结果表明复合材料横向拉伸屈服强度和最大强度随着界面强度增加而增加。

在现有研究中发现,镀镍碳纤维复合材料的力学性能取决于宏观条件下的结构组成部分,还受内部两种不同材料的界面结合情况的影响。而材料的界面性能主要是与材料的制备工艺(如制备温度、不同含量的金属材料)有较大关系,仅从实验结果中很难分析出材料在受力时各组成部分的损伤积累、变形情况和力学性能变化。

作者通过对T700-12K镀镍碳纤维丝束进行拉伸实验,测定该材料的拉伸强度;同时,利用有限元分析软件ABAQUS对镀镍碳纤维丝束进行细观建模,在软件中对其进行仿真拉伸;对比实验与仿真结果,分析镀镍碳纤维的受力情况,验证所建立的镀镍碳纤维模型的正确性,并分析镀镍碳纤维的损伤与失效情况,为镀镍碳纤维的应用提供参考。

1 实验

1.1 原料

T700-12K镀镍碳纤维:纤维体积分数55%,上海力硕复合材料科技有限公司生产。

1.2 仪器

DNS200微机电子万能实验机:最大拉力200 kN,深圳三思纵横科技股份有限公司制;Quanta-450-FEG+X-MAX50场发射扫描电镜(SEM):美国FEI公司制。

1.3 实验方法

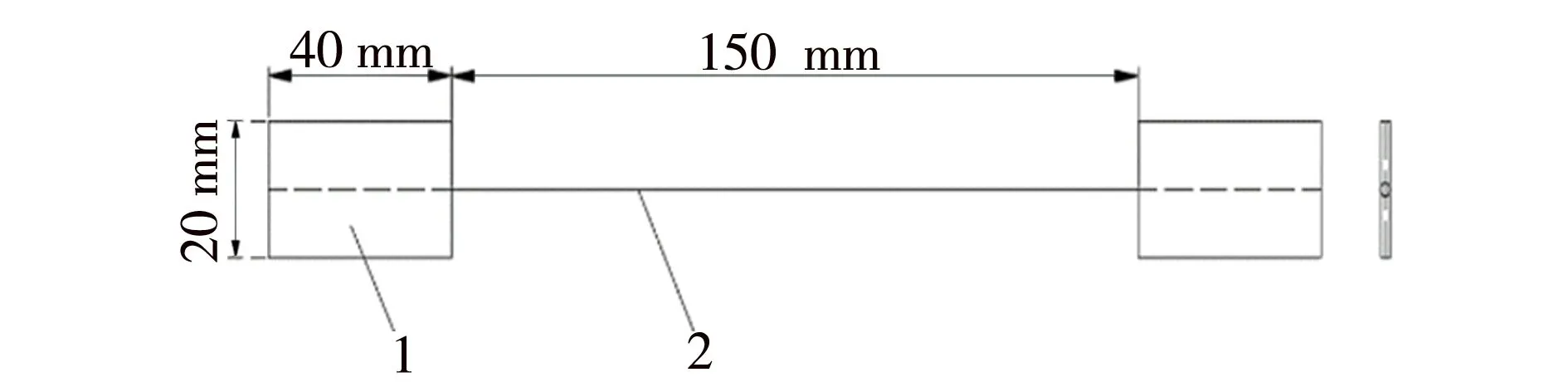

采用DNS200微机电子万能实验机参考GB/T 3662—2017《碳纤维复丝拉伸性能试验方法》测试镀镍碳纤维的拉伸强度。测试试件的相关尺寸如图1所示,测试条件为常温状态、等速伸长、镀镍碳纤维有效部分长度150 mm、拉伸速度10 mm/min。在测试过程中,试件发生的位移是由位移传感器测量,通过万能实验机的数据采集系统采集试件的载荷和位移,采样频率为10 Hz。

图1 测试试件的尺寸示意Fig.1 Dimension diagram of test specimen1—加强片;2—镀镍碳纤维丝束

本次实验共制备5个试件,对5个试件进行拉伸性能测试。为了尽可能减少误差,在万能试验机上进行装配试件的时候,要尽可能保证在上端夹紧的情况下,下端自然垂落,然后再加紧下端夹具。

2 细观力学有限元建模

2.1 细观单胞模型

细观力学性能有限元分析方法是通过建立复合材料的代表性体积单元(RVE),采用有限元分析软件分析复合材料组成成分的应力、应变情况,并通过均匀化方法计算材料宏观的力学响应。该方法是分析复合材料宏细观断裂失效行为和力学性能预测的有效手段[6]。

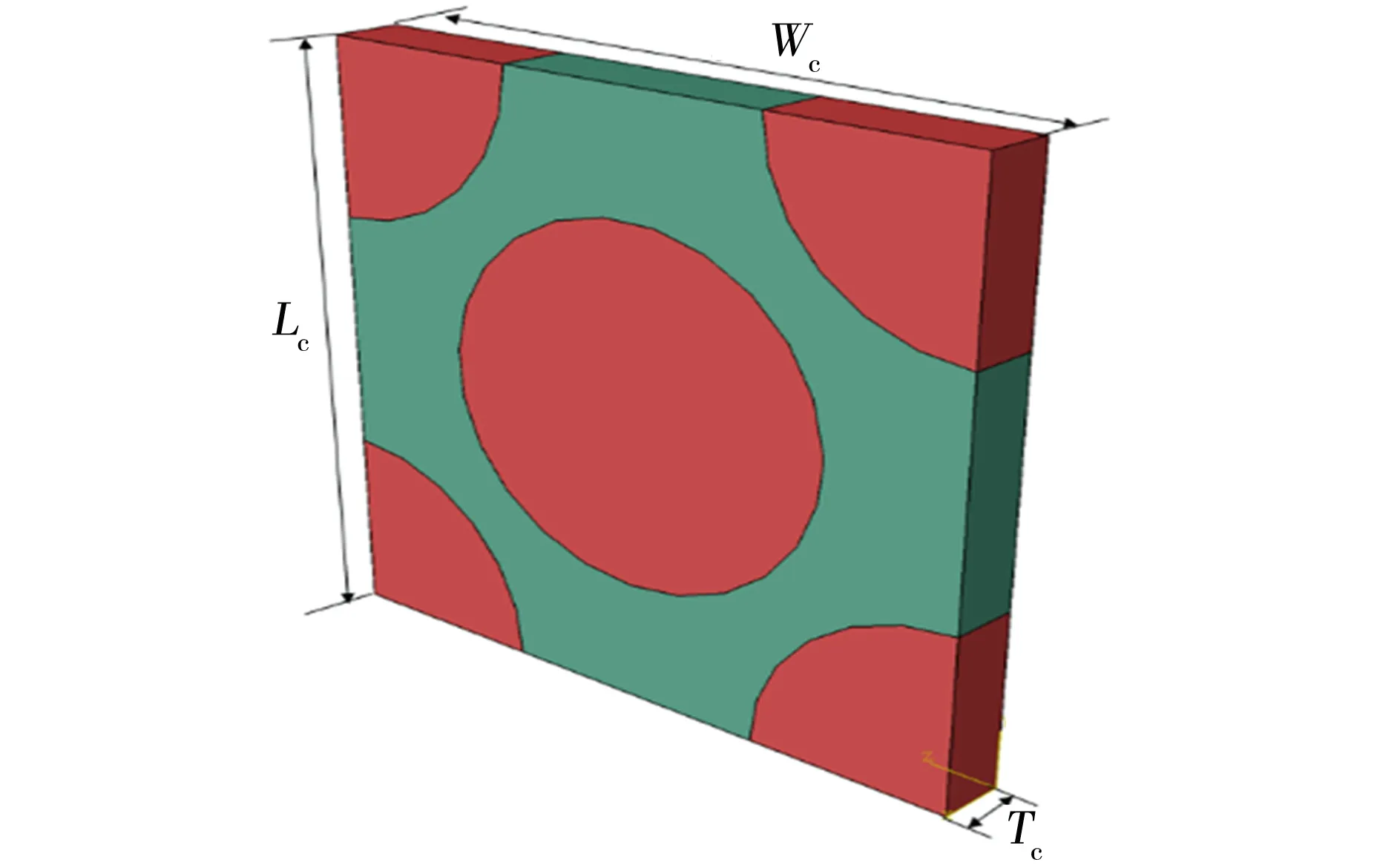

纤维体积分数55%的镀镍碳纤维复合材料的纤维组织的SEM照片见图2。从图2可以看出,在高倍显微镜下镀镍碳纤维复合材料的微观组织均匀、致密,基体合金镍金属与碳纤维的界面结合良好。根据镀镍碳纤维复合材料的相关特征及实验数据,使用ABAQUS软件建立镀镍碳纤维复合材料三维单胞模型见图3,单胞模型参数如下:长度(Lc)为10 μm,宽度(Wc)为10 μm,厚度(Tc)为1 μm。

图2 镀镍碳纤维丝束的SEM照片Fig.2 SEM photos of nickel-plated carbon fiber tow

图3 镀镍碳纤维复合材料单胞模型Fig.3 Single cell model of nickel-plated carbon fiber composites

使用有限元软件对镀镍碳纤维复合材料建模,通过对建立模型的计算,得到实际建立模型的纤维体积分数为57%,与购买材料较接近。在进行模型分析时,单胞模型按照周期性的平移、转动等方式进行排列,并且相邻的单胞之间没有交叉和发生相互位移等。为了在仿真软件中满足实际实验中的复合材料受力情况,因此在建立模型时,应该在模型的边界上添加相关的边界约束方程,以此来反映材料的受力情况。假设镀镍碳纤维复合材料单胞模型在拉伸力(Ux)的作用下发生变形,并且在载荷单胞模型边界单元上由于拉伸力的作用产生作用力(Fx),则复合材料拉伸时宏观等效应力(σeq)与应变(εeq)计算见式(1):

(1)

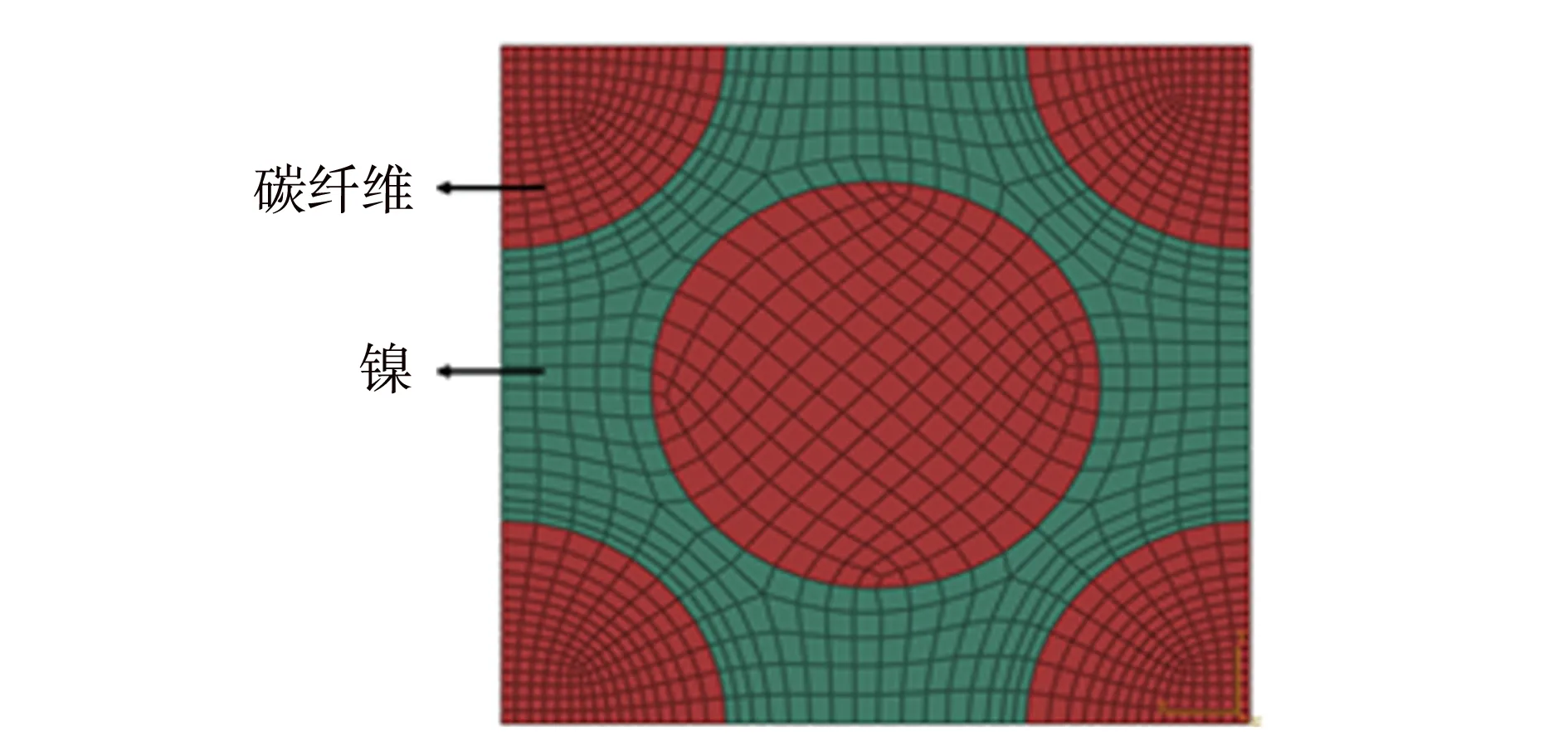

ABAQUS软件可以解决简单和相对复杂的线性和非线性问题。使用ABAQUS软件对镀镍碳纤维复合材料进行单胞建模,镍和碳纤维都采用八节点线性六面体单元,减缩积分(C3D8R)进行网格划分。考虑到在拉伸情况下纤维和基体不同区域有不同的应力,对应力集中及变形较大的区域的网格进行单独编辑,确定网格能够较好反映该处的受力情况。此单胞模型总共划分了5 830个节点、4 288个单元,如图4所示。

图4 镀镍碳纤维单胞模型网格划分Fig.4 Mesh division of nickel-plated carbon fiber single cell model

使用此模型进行拉伸模拟分析,建立参考点,对参考点和单胞模型截面进行多点约束,即所有的加载都集中加载在参考点上。为了使仿真过程能够比较准确地体现实验过程,对单胞模型的一个面完全固定(即约束所有自由度),对与参考点接近的界面施加位移,利用非线性显示求解器进行求解。

2.2 界面损伤演化与失效模型

在单胞模型拉伸变形的过程中,为了能够正确模拟复合材料在拉伸过程中的受力情况及不同材料对整体性能的影响,在ABAQUS中,应该使用相应准则来达到实验的效果。

基于镀镍碳纤维的相关参数,选取最大名义应力准则 (Maxs Damage)可表示为式(2)作为界面初始损伤判据:

(2)

为了更加准确地表示内聚力单元损伤开始后的变化过程,使用刚度折减法来进行表述,可表示为式(3):

(3)

单胞模型中的单元在拉伸过程中,会发生变形破坏,引入当前有效位移(δeq)衡量当前单元变形程度,可表示为式(4):

(4)

式中:δn、δs、δt分别为界面法向和两个切向位移。

使用有效位移的界面刚度线性退化法则,d的计算可表示为式(5):

(5)

3 结果与讨论

3.1 拉伸实验结果分析

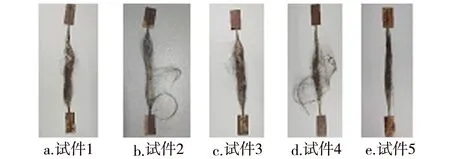

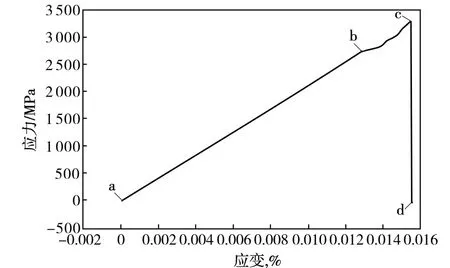

从图5和图6可以看出:5个试件在拉伸过程中,随着拉伸力的逐渐增大,纤维丝束内部开始发生少部分单丝的断裂;此时试件的整体性能还是随着拉伸力的增大而增大,呈现线性增大的关系(图6的ab段);随着拉伸力的增大,镀镍碳纤维中大面积的单丝被拉断而失去效用,镀镍碳纤维局部失效,应力-应变曲线呈现非线性增长趋势(图6的bc段);当基体完全失效,整体发生断裂情况,镀镍碳纤维失效(图6的cd段)。实验结果表明:镀镍碳纤维在负载时,镀镍碳纤维的应力随着应变的增大而增大,当大面积单丝失效后,镀镍碳纤维逐渐失去效能,应力、应变呈非线性增长趋势,直至材料彻底断裂破坏。

图5 相同尺寸下的5个试件加载完成后的破坏形态Fig.5 Failure mode of 5 specimens with the same size after loading

图6 拉伸实验中镀镍碳纤维丝束的应力-应变曲线Fig.6 Stress-strain curve of nickel-plated carbon fiber tow in tensile test

3.2 基于单胞模型镀镍碳纤维拉伸性能模拟分析

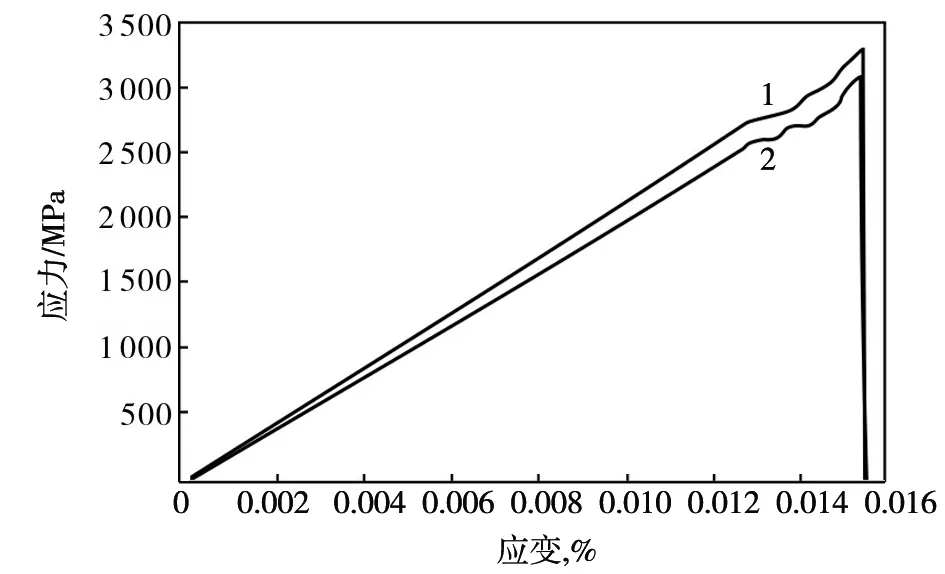

为了验证所建单胞模型的正确性和可行性,选取镀镍碳纤维细观单胞模型的不同节点,将不同节点的应力、应变数据取平均值并拟合为曲线,从而代替整个模型的受力情况,然后与拉伸实验数据曲线进行对比,如图7所示。

图7 镀镍碳纤维拉伸的应力-应变曲线仿真与实验对比Fig.7 Comparison of tensile stress-strain curves of nickel-plated carbon fiber between simulation and experiment1—实验曲线;2—仿真曲线

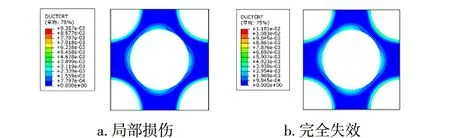

从图7可以看出:从拉伸变形开始,应力随应变增加而增大,呈现线性增长的过程,在此变化过程中,单胞模型的界面开始发生位移,材料中的碳纤维和金属镍发生受力;当应变从0.013%到0.015%时,应力-应变曲线增长变缓,这是由于在拉伸载荷作用下,复合材料的界面损伤不断增大,此时由于局部界面失效导致相邻的基体材料发生失效,所以在这个阶段曲线表现为非线性特征。随着变形量的累积,纤维和金属镍的接触单元开始逐渐发生变形,材料局部开始失效,发生局部塑性损伤(见图8a),一直到纤维和基体完全失效后(见图8b)导致复合材料断裂。这是因为当应变从0.013%到0.015%,基体材料持续地发生塑性变形,同时损伤程度在不断的积累,当应力达到3 077.65 MPa时,单胞界面处的基体材料在沿纤维方向上的拉力作用下完全失效,此时碳纤维与金属镍发生分离且断裂。

图8 镀镍碳纤维复合材料的损伤与失效Fig.8 Damage and failure of nickel-plated carbon fiber composites

仿真结果表明:使用单胞模型对镀镍碳纤维进行仿真模拟分析后,当应变为0.015 57%时,镀镍碳纤维的最大应力为3 077.65 MPa,而在此应变下镀镍碳纤维拉伸实验的最大应力为3 242.17 MPa。由此可见,仿真和实验的应力-应变曲线比较吻合,模拟值与实验值的相对误差为5.3%。

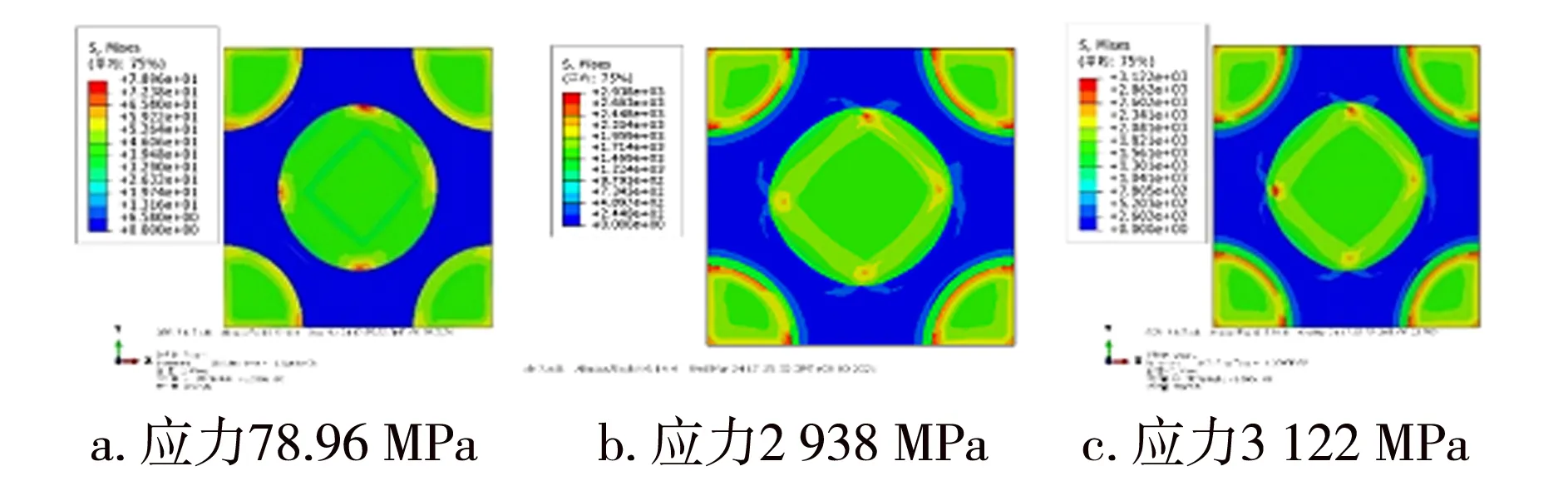

在ABAQUS软件中提交作业,经过仿真后,在作业模块可以看出镀镍碳纤维细观模型拉伸变形后的应力分布图,其云图变化过程如图9所示,图中红色越深,表示在该单元的所受应力越大。由图9可以看出:镀镍碳纤维在受到拉力时,应力从刚开始的78.96 MPa演变到3 122 MPa;通过对局部平均应力的比较,在碳纤维的边界处,颜色比较深,应力较大,反映出在拉伸过程中,在碳纤维和金属接触的界面单元,变形较大,产生比较大的应力;在镀镍碳纤维负载时,随着拉伸力的增大,与基体镍相比,碳纤维承载了大部分的拉伸应力,并且大部分应力集中在碳纤维与基体镍的接触界面单元上。

图9 镀镍碳纤维复合材料的应力云图演变示意Fig.9 Stress nephogram evolution of nickel-plated carbon fiber composites

4 结论

a.通过对镀镍碳纤维进行拉伸实验,得到镀镍碳纤维的相关力学性能数据;然后在有限元分析软件ABAQUS中,对镀镍碳纤维进行细观建模;通过仿真分析,得到材料在相同拉伸情况下的相关力学性能数据;对实验数据与仿真数据进行对比,二者得到的拉伸应力-应变曲线比较吻合,模拟值与实验值的相对误差为5.3%。

b.镀镍碳纤维复合材料受到沿纤维方向的拉伸力作用下,镀镍碳纤维内部损伤主要是从碳纤维和金属镍接触单元开始,并且最大的变形也都集中体现在两者相接触的单元。结合实验和仿真模拟对比表明,镀镍碳纤维在负载时,碳纤维和金属镍结合部是损伤开始和最终导致材料分离失效的部位,结合部的界面单元变形损伤导致局部界面区域失效是镀镍碳纤维复合材料沿纤维方向受力破环的主要机制。