中国石化行业面临关键技术问题及对策建议

2021-10-27刘志红王新平朱厚兴陈伟

刘志红,王新平,朱厚兴,陈伟

(1.中石油克拉玛依石化有限责任公司;2.中国石油天然气股份有限公司规划总院)

0 引言

当今世界正处于百年未有之大变局,新一轮科技革命和产业变革突飞猛进,新冠肺炎疫情深度冲击全球政治经济格局,大国博弈加剧,科技创新成为博弈的焦点[1]。中国已步入高质量发展阶段,石化工业经过多年的发展取得了巨大成就,具备了依靠自有技术建设千万吨级炼厂、百万吨级乙烯装置和百万吨级芳烃装置能力,总体技术达到世界先进水平,部分技术处于世界领先水平[2]。但是,中国石化工业自主创新能力还不强,缺少部分关键核心技术,存在一些“卡脖子”关键技术隐患,严重制约了中国石化工业高质量发展和强国建设。

1 石化行业面临的关键技术问题

1.1 高端仪器、仪表制造尚存短板,产品大量依赖进口

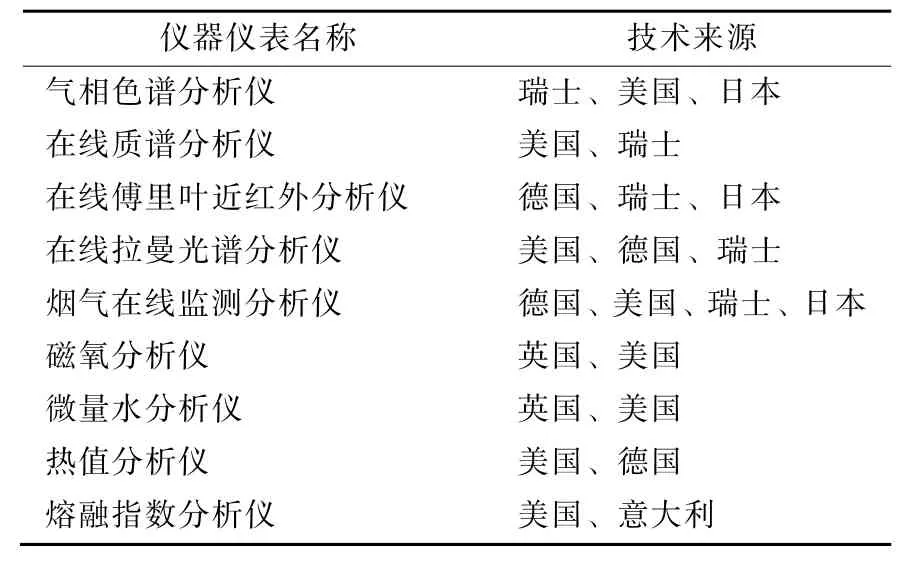

一是在线分析仪表精度要求高,国内产品不能满足需求。目前新建炼化项目仪器仪表中国制造率已达70%以上,尽可能使用国内制造仪器仪表和控制系统已经成为仪表自控专业人员的共识。但在线仪表属于精密仪表,结构和应用原理较为复杂,加工精度要求高,国内专业制造企业较少,缺乏基于科学原理的研发与投入,目前即使有一些产品,也均属于低端仿制,性能指标达不到设计和生产要求[3],大量在线仪表仍需进口,具有代表性的进口在线仪器仪表见表1。

表1 代表性进口在线仪器仪表清单

二是实验室仪器、设备大多依赖进口,制约科研创新安全。国内仪器公司大多规模较小,对研发尤其是对创新型研发的投入较少,基本都是模仿国外产品或生产一些中低端产品。中国石化工业实验室中使用的高端科研仪器、试验设备几乎全部源于进口,严重影响中国石化行业的科研创新安全。石化实验室需引进的典型仪器仪表见表2。

表2 实验室需引进的部分仪器设备

1.2 石化工业软件起步晚,部分领域尚处空白

工业软件是工业技术长期积累、沉淀并在应用中迭代进化的软件化产物,是工业化成熟度的体现。石化行业工业软件涉及研发设计、生产管控、石油供应链管理、资产管理类和经营管理五大类,目前基本被国外软件垄断,国外软件占比90%以上[4]。尽管近年来中国在石化工业软件取得一些进展,如浙江浙大中控信息技术有限公司(简称浙大中控)已实现石化行业DCS系统(分散型控制系统)国产化,并在九江石化等企业得到应用;浙大中控、北京清大华亿科技有限公司(简称清大华亿)的先进过程控制软件技术也和美国Aspentech(艾斯本技术有限公司)的DMC3相当;但在专业性更强的工艺设计软件、通用流程模拟平台软件方面则基本处于空白,全部需要引进,成为目前石化工业软件中“卡脖子”最为严重的一类工业软件。石化行业的主要流程模拟软件见表3。

表3 石化行业主要应用的流程模拟软件一览

1.3 部分高温高压设备不能自主设计制造,依赖进口

目前,中国石化行业的绝大部分设备已经实现国产化,但仍有部分高温高压设备需要引进,如高温高压的压缩机、高温高压泵及高压聚乙烯反应器等(详见表 4),生产制造技术仍掌握在国外少数公司手中,国内不具备设计、制造能力。

表4 石化行业仍需引进的主要设备

1.4 高端润滑油脂生产技术落后,且规模不能满足需求

在炼油工艺技术领域,中国实现了绝大部分催化剂和工艺技术的国产化,部分技术和催化剂处于世界领先水平,但在高端润滑材料方面还存在一些技术短板。

一是合成润滑剂技术尚不成熟,产品质量品种差距大。合成润滑剂用于对润滑性能要求较高的场合,主要由PAO(聚α烯烃)、POE(聚多元醇酯)和PAG(聚醚)等合成基础油加上复合剂调制,这三类基础油总量超过中国合成基础油需求总量的90%。中国在PAO、POE及PAG生产方面均有自己的技术,但技术成熟度低、生产规模较小,总量不能满足需求,且产品质量和品种存在较大差距[5]。

二是高端装备用润滑油脂研发投入不足,跟跑限制水平提高。随着高铁、新能源汽车、风电、海洋工程、机器人及特种船舶等高端制造业的不断发展,配套用高性能润滑油脂需求快速增长。目前,中国高端设备配套用油脂大量依靠进口,如风电润滑油国产化率不足5%。国内市场上的工业机器人主要依赖进口,国产机器人的核心部件也多从国外引进,其初装油和指定用油均被国外公司垄断。受研发能力和开发成本等因素的限制,高端装备用油所需的复合剂仍主要依赖进口。国内润滑油添加剂厂商在新型或特色单剂方面的研发也不足,较难实现规模化生产,如高质量环保型极压抗磨剂及高质量黏度指数改进剂等。国产品牌机器人专用油的研发还处于空白,市面上也无对应的国产机器人专用油产品。最为严峻的挑战是,这些高端设备的原始设备制造商绝大多数为国外公司,均有自己的配套用油,中国的相关润滑剂研发属于跟跑,通过厂家的认证较难且费用极高,限制了国产配方的研发和配方成熟度的提高。

1.5 化工和新材料领域存在技术短板

在化工及新材料技术领域,中国拥有百万吨级乙烯成套技术、高效环保芳烃成套技术、聚烯烃工艺及催化剂技术、聚酯和合成橡胶等高端石化产品生产技术。但在部分高端合成树脂材料、高性能合成橡胶、高性能纤维等方面尚存在一些技术短板。

1.5.1 高端合成树脂材料及单体

高压聚乙烯技术是在高温高压条件下生产制备LDPE、EVA、乙烯丙烯酸酯共聚物、乙烯丙烯酸共聚物等产品的技术。高压聚乙烯工艺和产品开发,从聚合设备、工艺技术及高附加值的聚合物产品均被国外供应商所垄断[6],国内相关研究较少,且技术水平差距较大。聚烯烃弹性体既可用作橡胶,又可用作热塑性弹性体,还可用作塑料抗冲改性剂及增韧剂,被广泛应用于汽车领域、建筑领域、电子电器领域、日用制品及医疗器材等领域。目前国内尚无中试规模以上制备技术,产品需求全部依赖进口[7]。MAO(甲基铝氧烷)是聚烯烃工业的重要助催化剂,其生产技术被国外公司高度垄断,已成为制约中国茂金属催化剂及聚烯烃材料高性能化的关键因素。HBPA(氢化双酚 A)是生产氢化双酚 A型特种环氧树脂的关键原料单体,可用于电子封装材料、电子电气材料、密封剂、汽车涂料等领域。目前只有少数国外公司掌握该产品的生产技术,国内有相关企业生产过 HBPA,但由于产品纯度达不到要求,下游环氧乙烷树脂企业无法使用。

1.5.2 高性能合成橡胶

HNBR(氢化丁腈橡胶)作为耐油性、耐高低温、耐化学品性能优异的特种橡胶,主要用于汽车领域(包括汽车同步带、密封件)、油田领域和空调行业。但由于其独特的性能,是航空航天、高铁航运、深海潜航、深层钻井采油等关键领域不可或缺的重要战略材料资源。其生产工艺被日本瑞翁株式会社和阿朗新科公司垄断,且两家公司均不对外许可技术,目前国内产品全部依赖进口[8]。SSBR(官能化溶聚丁苯橡胶)具有优异的低温性能、高抗湿滑性、低滚动阻力、低生热性和良好的回弹性,能赋予汽车良好的刹车安全性、舒适性,以及低油耗,是高性能绿色轮胎胎面胶的理想原材料。目前中国国产轮胎等级大多在欧盟轮胎标签法 C级以下,C级及C级以上的轮胎均采用进口SSBR[9]。

1.5.3 高性能纤维

长碳链尼龙单体(包括 PA11、PA12等)具有耐磨、柔韧性和低吸水率等特点,被广泛用于军工、航天、汽车和高端电器等领域,目前其制备技术主要掌握在国外少数几家公司手中。ADN(己二腈)是一种重要的有机化工中间体,主要用于聚己二酰己二胺(尼龙66)、HDI(1,6-己二异氰酸酯)及尼龙610等材料生产。中国己二腈全部依赖进口,其制备技术主要由Invista(英威达)、Ascend(奥升德)、AsahiKASEI(旭化成)等公司控制[10]。2,6-NDA(2,6-萘二甲酸)是合成功能性聚合物PEN(聚萘二甲酸乙二醇酯)、PBN(聚萘二甲酸丁二醇酯)及LCP(液晶聚合物)的重要中间体,也是医药、电子、农药、染料行业的重要原料。其生产技术和市场主要被美国 Amoco(阿莫科公司)和日本三菱瓦斯化学株式会社垄断。国内关于2,6-NDA的研究仍处于实验室研究阶段。

2 存在关键技术问题的原因

2.1 原始创新能力不足,基础研究积累不够

中国石化工业起步较晚,在发展过程中,采用“自力更生为主,争取外援为辅”的发展理念,发挥后发优势,借鉴国外技术发展的经验,少走弯路,通过大量引进国外技术,消化吸收再创新来实现自有技术的开发。近年来已经取得了长足的进步,但原始创新能力不足,科技发展缺乏原动力,技术一直处于追赶地位,在技术更新较快的高端合成材料方面,还存在“卡脖子”现象。

部分产业发展迅速,配套技术没有跟上,直接引进国外技术和产品,导致国内产业缺乏足够基础研究积累,难以实现进一步的创新和发展。如,汽车行业在中国发展起步较晚而产业发展迅速,主要依靠国外进口和国内合资生产,基本全部采用国外技术,导致国内技术发展较慢,配套的润滑油等相关技术和产品也没有发展起来,润滑油市场发展较快,而添加剂技术没有跟上,导致高端润滑油的配方和复合添加剂基本都掌握在国外公司手中。

2.2 高端仪器设备制造存短板,制约科研开发

高端科研仪器的自主研制水平是一个国家自主创新能力的重要标志,而这部分依旧是中国的短板。国外技术封锁是一方面;另一方面中国多数仪器厂家主要生产方向是中低端仪器,大多数国产仪器公司规模太小,对研发尤其是对创新型研发的投入太少,基本在模仿国外产品。

实验室不仅是技术创新的摇篮,也是新型高精尖设备应用的场所。“工欲善其事,必先利其器。”但中国高端科研仪器制造水平与国外差距较大,导致实验室的高端设备主要依靠国外引进,而真正的最新设备往往是买不来的,实验室设备落后于国外先进实验室,必然影响科技创新水平。以高压聚乙烯生产工艺为例,其压力高达300 MPa以上,而国内目前难以有该压力下的实验设备生产,因此影响了其工艺技术的开发。

2.3 国外工业软件及技术已占据市场垄断地位,不利于国内技术生存发展

专业应用软件开发周期长、投入大,相对于通用软件和管理软件,应用人数少,回报慢。并且专业应用软件跨多个基础学科,需要多个专业的人才合作方能完成开发,再加上缺乏知识产权保护意识,企业总认为在软件上投入不值得,鲜有公司愿意去开发。国内长期重“硬”轻“软”,对软件不够重视,造成中国石化软件长期滞后于产业发展,软件应用基本依靠国外引进,相对固定的产业链已经形成,下游企业很难再接受高昂的试错成本来替换供应商;加之国际大型公司将软件与硬件捆绑销售,造成了国内整个行业不但对进口工业硬件长期依赖,对工业软件形成了依赖,国内自主软件很难打入供应链实现产品替代。同时,科研院所或高等学校开发的软件往往满足于获奖和升职;企业开发的软件则满足于为公司定制服务,软件开发只满足最低限度的功能需求,缺乏通用化动力,不注重全面生态系统建设,不能形成有竞争力的品牌。

2.4 石化行业与下游合成材料应用行业脱节,影响新型合成材料开发

石化合成材料的研发通常于国外石化产品在下游行业应用后,瞄准“填补空白、替代进口”的思路进行,而本身没有与下游应用行业进行紧密联系、结合需求来研发新型材料。然而,新型材料的发展迅速,新材料不断出现,这种思路导致中国在新型高尖端材料的生产一直落后于国外,不利于新型合成材料的开发。同时,国外技术形成后,技术专利壁垒高筑,再想发展新技术障碍重重。如,在合成新材料等领域,国外巨头企业都做出了大量的专利布局,为中国在这些领域的发展树立了很高的技术屏障。

2.5 成果转化能力不足,制约中国技术的工业应用

一方面,国内由于缺乏有效的科技成果转化体系,高校、工程公司、生产企业之间信息不畅,科技成果资源信息难以共享,科研成果转化率低。如T1000碳纤维(中国科学院山西煤炭化学研究所)、第三代碳化硅纤维(中国科学院宁波材料技术与工程研究所)等产品的实验室技术中国虽已有储备,但却始终无法突破大规模产业转化的瓶颈。这导致中国尽管保持高论文发表量,但是面临着科技成果无法转化为生产力的窘境。

另一方面,由于中国制造工艺水平较低,在尖端技术方面尚可与世界先进水平一比,但在基础性的制造和加工技术方面差距较大,从实验室到工业化量产转化难,制约了国产技术的应用。

3 发展对策建议

3.1 发挥举国机制优势,加强基础研究

基础研究是应用研究和重大创新的源头。理论上,完整的创新链是从基础研究、应用研究到技术开发和产业化应用、规模化发展的全过程。在实践中,创新链条各环节在时空上往往不连续,创新可以从其中某个环节开始。但基础研究成果是公共品,具有更广泛的扩散效应和放大作用。实践证明,以科学发现为导向的基础研究是重大的、经济效益最高的技术创新的不可或缺的基础。尽管基础研究不提供新产品、新工艺和解决技术问题的具体方案,但基础研究向社会提供新知识、新原理、新方法,基础研究是重大技术创新的重要基础,其最大效益是通过突破性的科学发现,并经过长期演进,形成新产业,改变世界。

发挥举国机制优势,大力加强基础研究前瞻部署,推动不同行业领域、专业领域创新要素有效对接;创新组织模式,引导企业加强基础研究;加大中央财政对基础研究的稳定支持力度,健全技术创新基金运行机制,引导地方、企业和社会力量增加基础研究投入。引导有条件的院所更多聚焦科学前沿和应用基础研究,打造引领石化行业发展的原始创新高地。

3.2 推进高端仪器设备国产化,为科研发展保驾护航

高端科研仪器的自主研制水平是一个国家自主创新能力的重要标志,但中国仪器厂家的主要生产方向是中低端仪器,目前科学研究的实验室中使用的高端科研仪器、试验设备几乎被国际巨头垄断。

为保证中国其他行业科研安全,提升中国自主创新能力,建议国家发挥举国科研体制,组织仪器研究生产单位,集中力量攻克高端仪器生产难题。同时,组建大型仪器生产企业,解决当前中国仪器生产企业规模小、科研能力弱的现象,培育竞争力强的国内高端仪器品牌和生产企业,解决中国各行业科研创新存在的共性“卡脖子”问题。

3.3 加强科研合作,构建科技创新联合体

国家鼓励引导加快构建龙头石化企业牵头、高校院所支撑、各创新主体相互协同的创新联合体,加强科研合作,避免重复投资,集中力量组建攻关团队,风险共担,成果共享。以共性的业务需求为纽带建立若干科技创新联盟,如,新材料产业联盟、智能制造技术联盟、专用装备联盟、工业软件联盟等,统筹行业资源,确定解决“卡脖子”技术方案。以具体专业领域技术问题为纽带,组建科技攻关联合体,集中资源力量攻克技术难题,如,成立碳纤维技术攻关联合体、高端合成橡胶技术攻关联合体等。

3.4 支持科技成果转化,鼓励企业使用国产技术

对取得突破性进展的“卡脖子”技术,及时组织研发成果推介交流,实施国家采购,推动最新科研成果在石化企业示范应用。同时,在生产企业与行业外科研部门及高校之间建立桥梁纽带,组织各方面力量,建立产学研用沟通交流合作推广应用平台,以解决产业发展的瓶颈技术问题为导向,加强协同创新和关键核心技术攻关,使科技创新成果及时、顺利地从实验室走向工业应用。

对已经国产化研发成熟的工业软件和控制系统,尽量在大型石化企业内推广采用,在使用中修改提高完善,逐步替代国外软件。同时鼓励企业使用国产工业软件,给中国自己开发的软件上线应用的机会,在应用过程中不断改进提高。

3.5 积极发展新兴化学品产业,补齐化工新材料短板

中国石化行业中原油加工、基础化学品制造等传统产业占比较大,而高端化工制造业和战略性新兴产业占比不到10%,行业总体仍处于产业链和价值链的中低端。石化行业的产能过剩是结构性过剩[11],国家应加快推进产业结构高端化进程,促进产业结构在产业链高端上延伸,培育战略性新兴产业集群。

要集中有限力量,努力发展具有相对优势的新能源、化工新材料、高端专用化学品产业。特别是要围绕大飞机、高铁、汽车轻量化、电子信息等重大工程需求,加快发展高端聚烯烃、专用树脂、特种工程塑料、高端膜材料等化工新材料,功能材料、医用化工材料、高端电子化学品等专用化学品及催化剂、特种助剂(添加剂)等特种化学品,努力提高产业链高端供给能力,补齐化工新材料短板。