(MgCoNiCuZn)O 高熵陶瓷的制备及其与SiC配副的摩擦学性能

2021-10-27冯宇霞梁飞飞贾均红

李 晨,方 媛,冯宇霞,梁飞飞,贾均红

(陕西科技大学 材料科学与工程学院 陕西省无机材料绿色制备与功能化重点实验室,陕西 西安 710021)

0 引言

“高熵合金”是将多种合金元素以等原子比固溶到一起,在体系内高构型熵的作用下形成单相的固溶体材料.2015年,“高熵陶瓷”在此理论基础上成功的被验证并迅速发展起来.高熵陶瓷通常是指由5种或以上陶瓷组元形成的多主元固溶体,因其独特的晶格高熵陶瓷结构不仅具有良好的热稳定性,部分还表现出优异的电性能以及力学性能.(MgCo NiCuZn)O 高熵陶瓷是由五种等摩尔比的二元金属氧化物组成,在多主元氧化物体系产生的高构型熵的驱动下,具有非岩盐相结构的Cu O 和Zn O 与其他具有岩盐相结构的氧化物相结合,最终形成单一的NaCl结构.

2015年,Rost等[1]报道了一种被认为是熵稳定、熵驱动形成的氧化物(MgCo NiCuZn)O.该氧化物陶瓷是由五种等摩尔比的二元氧化物组成,并成功地形成单相NaCl结构.

2016年,Berardan等[2]发现(MgCo Ni CuZn)O 基体中的+2价阳离子可被+1、+3价的阳离子取代并保持原来的岩盐单相结构,并据此成功制备出了掺入Li+、Na+、K+等离子,由于非等价元素取代而形成氧空位,高熵陶瓷显示出更高的离子传导性.这一发现不仅拓宽了高熵氧化物在离子选择上的自由度,还展示了以高熵氧化物为基体在其他领域的应用巨大潜力与可能性.

2017年,Sarkar 等[3]利用雾化喷雾热解法(NSP)、火焰喷雾热解法(FSP)和反向沉淀法(RCP),成功合成了相变可逆的熵稳定的(Mg-Co NiCuZn)O 的纳米单晶粉,并且发现在补偿温度条件下,四元的(MgCo NiZn)O 氧化物也可以形成单相固溶体,这表明在无机非金属领域高熵材料可能并不需要五种以上的物质作为主分数目.同年,Meisenheimer等[4]利用高熵陶瓷材料主分元素含量的可调性,通过调节(Mg0.25(1-x)CoxNi0.25(x)Cu0.25(1-x)Zn0.25(1-x))O 系列氧化物薄膜中Co2+的含量,设计出了具有优异磁性的高熵氧化物.

2018年,洪炜琛[5]成功的利用场助烧结技术(FAST)制备(MgCo NiCuZn)O 体系的高熵氧化物,研究了烧结工艺条件对(MgCo NiCu Zn)O 体系的高熵氧化物的相组成及显微结构的影响.并且得知(MgCo NiCuZn)O 体系的高熵氧化物在致密度为95.6%时的力学性能较好.2019年,Dupuy等[6]通过制备了晶粒尺寸为几个纳米数量级的(Mg-Co NiCu Zn)O 高熵氧化物,并对其进行了热处理,以证明晶粒尺寸对控制相谱行为的显著影响.

本文选用放电等离子烧结(SPS)方法制备(MgCo NiCuZn)O 高熵氧化物,研究烧结温度对(MgCoNiCuZn)O 高熵陶瓷的显微形貌及物相组成的影响,探讨了氧化物高熵陶瓷与SiC球配副时在室温下的摩擦学性能,并通过对磨斑表面磨损形貌及物相组成进行分析,探讨(MgCo NiCuZn)O 高熵氧化物在不同应用载荷下的摩擦学性能.

1 实验部分

1.1 样品制备

选用Mg O(上海麦克林生化科技有限公司,纯度99.0%),Co O(阿拉丁试剂(上海)有限公司,纯度99.5%),NiO(上海麦克林生化科技有限公司,纯度99.9%),Cu O(上海麦克林生化科技有限公司,纯度99.9%)和Zn O(上海麦克林生化科技有限公司,纯度99.9%)粉末为原料,通放电等离子烧结制备高纯(MgCo NiCuZn)O 高熵氧化物.

将MgO、CoO、NiO、CuO和ZnO 五种金属氧化物原料粉按照原子比1∶1∶1∶1∶1的比例混合装入氧化锆球磨罐中,并加入氧化锆球磨石,球料比为6∶1,加入适量乙醇作为分散介质,以300 rpm 的旋转速度球磨24 h.球磨完成后将混合浆体在70℃下真空干燥48 h;干燥后的粉体经过研磨后过80目样品筛,从而获得五种金属氧化物的混合粉末(MO 粉体).将过筛后的混合粉末装入氧化铝坩埚中,在箱式炉中900℃下保温0.5 h,保温结束后随炉冷却,冷却结束后过200目样品筛.

采用SPS烧结制备(MgCo NiCuZn)O 高熵陶瓷.升温速率为50 ℃/min,烧结温度为900 ℃~1 000 ℃,烧结压力为25 MPa,保温时间5 min,保温结束后随炉冷却,样品尺寸约为Φ20 mm×7 mm.对样品进行表面抛光处理,使其表面的面粗糙度Sa在0.1μm 以下.将在900 ℃、950 ℃和1 000 ℃的烧结温度下以25 MPa为烧结压力通过SPS制备的样品样品以烧结方式-烧结温度-烧结压力的形式分别命名为SPS-900-25,SPS-900-25及SPS-950-25.

1.2 摩擦磨损性能测试

摩擦磨损试验采用干滑动摩擦法,在HSR-2M型往复摩擦磨损试验机(兰州中科凯华科技开发有限公司)上进行.采用Φ6.00 mm 的SiC陶瓷球作为对偶材料.摩擦试验在室温下进行.载荷为4~8 N,摩擦线速率为0.04 m/s,试验时间为60 min.每种条件下的摩擦试验重复2~3次,摩擦系数取平均值.(MgCoNiCuZn)O的磨损率通过以下公式计算:

式(1)中:Wd—磨损率/mm3/Nm;L—摩擦路径的长度/mm,本次实验为5 mm;V—线速度/m/s;T—滑动时间/s;N—载荷/N;S—磨痕的横截面积/mm2,由DSX-BSW计算机程序测量得到.每个试样的磨痕横截面积是在5个不同磨痕位置分别测量4次以后求得的平均值.样品的磨损率为相同条件下样品磨损率的平均值.

1.3 材料的分析与表征

采用日本理学株式会社D/max2200Pc型X 射线衍射仪(X-ray diffraction,XRD)对样品进行物相鉴定和晶胞参数分析.连续扫描速度为6°/min,采样宽度为0.02°,管流管压为40 m A·40 kv.使用的阳极靶型为Cu靶,滤波片为石墨单色器.采用VEGAⅡXMU 型扫描电子显微镜(SEM)进行试样的断面及磨斑形貌分析,用配套的能谱仪(Energy dispersive spectroscopy,EDS)分析试样的微区成分.使用X射线光电子能谱(XPS,ESCALAB 250Xi,Thermo Fisher,美国)分析磨斑表面的元素价态.以Al Kα辐射作为激发源,能量30.0 eV.通过维氏硬度仪(HV-1000A)测试样品的维氏硬度,每个样品至少选取10个测试位置,取平均值.样品的密度通过阿基米德排水法测量.

2 结果和讨论

2.1 物相分析和微观结构分析

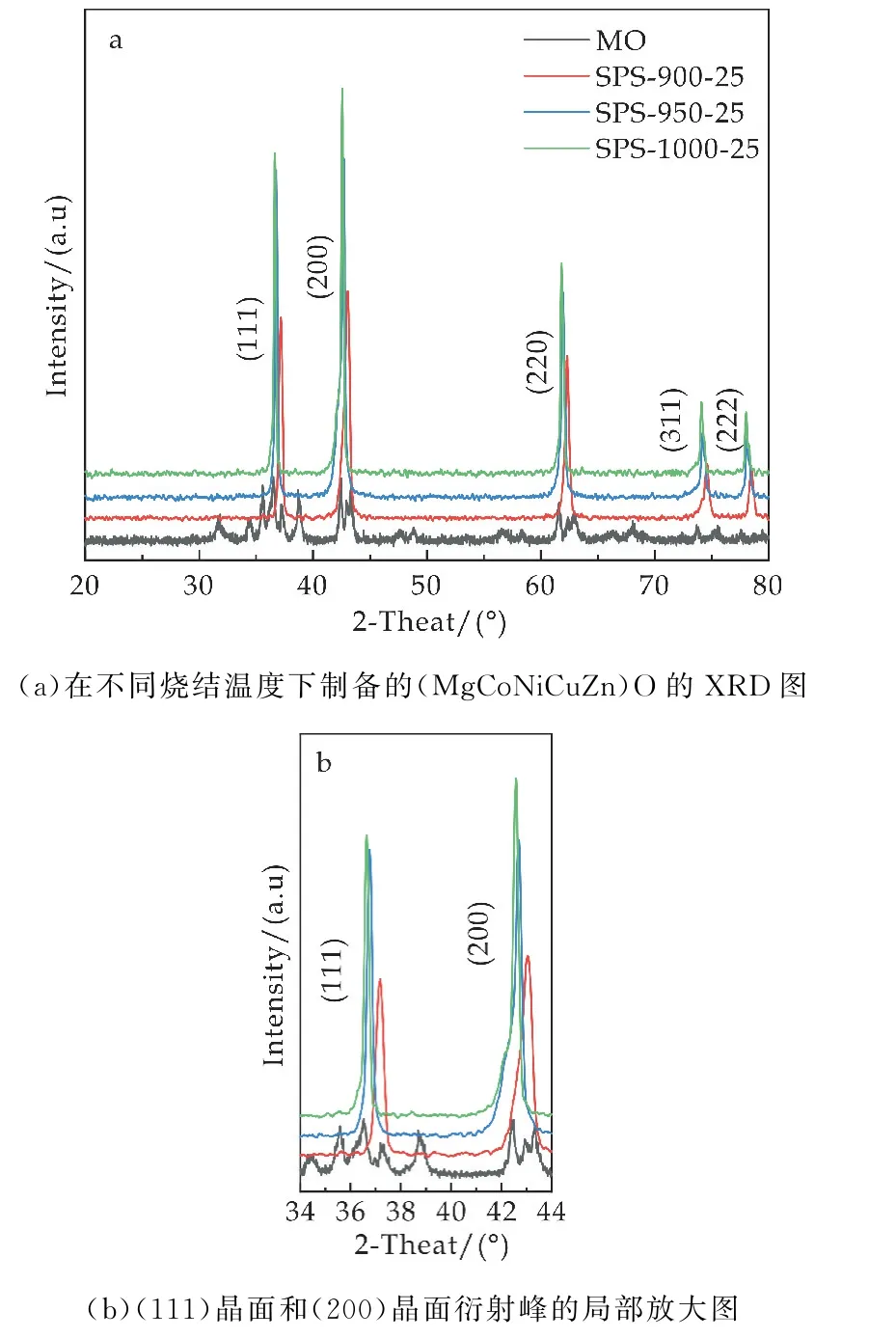

图1为以900℃~1 000℃为烧结温度时所制备样品的X 衍射图谱.由图可知,经SPS烧结后样品的主峰位置均由MO 粉末的多个小衍射峰转变为面心立方结构的特征衍射峰.随着温度的升高,(200)晶面对应的衍射峰逐渐变得不对称.这种不对称性可归因于Cu原子的扭曲配位导致的Jahn-Teller效应[7,8].样品的X 衍射图谱表明通过放电等离子烧结成功的制备出了(MgCo NiCuZn)O 高熵陶瓷,并无其它杂相生成.

图1 在不同烧结温度下制备的(MgCo Ni CuZn)O 的XRD 图及其局部放大图

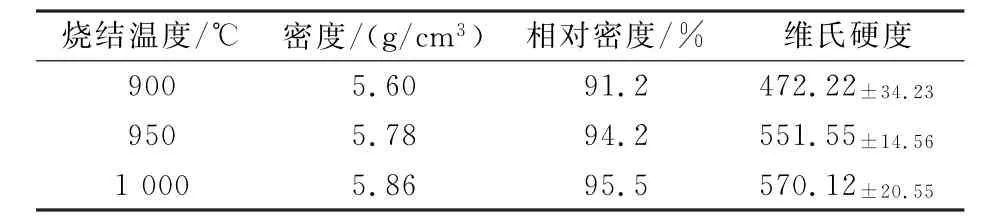

表1为在不同烧结温度下制备的样品的密度、相对密度和维氏硬度.由表可知,随着烧结温度的升高,样品的相对密度和维氏硬度均增大.烧结温度为1 000 ℃时,相对密度和维氏硬度最大,分别为95.5%和570.12.

表1 不同烧结温度下制备的(MgCoNiCuZn)O的密度、相对密度和维氏硬度

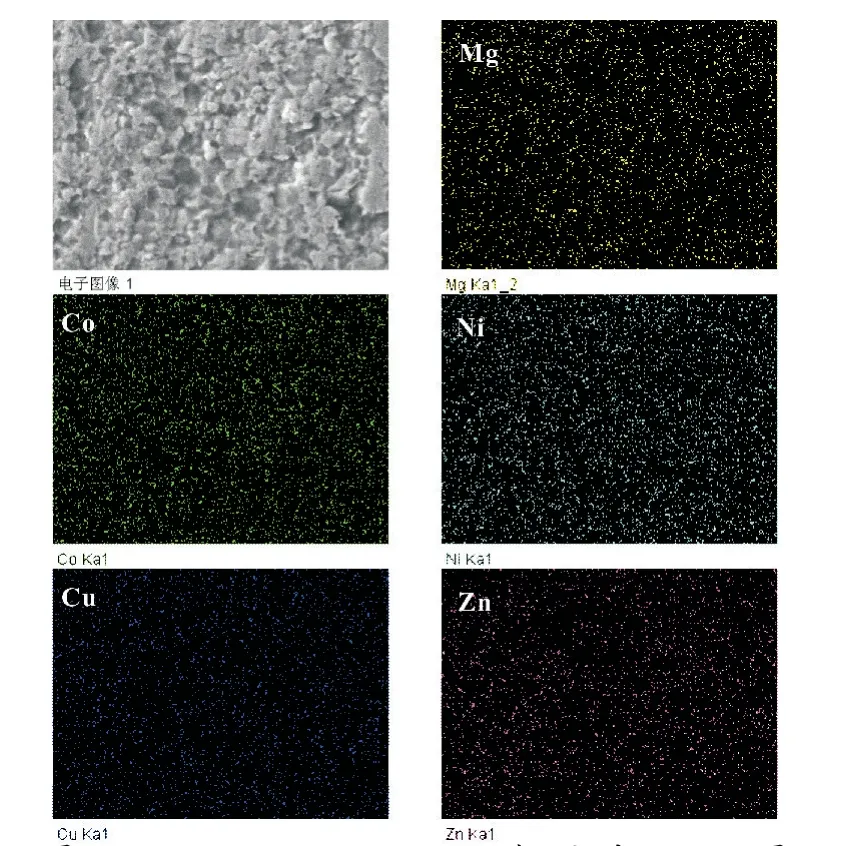

图2为样品SPS-950-25 的自然断口的SEM图和元素分布图.由图可知,(MgCo NiCuZn)O 内部形成了均一结构,样品中均未发现较大尺寸的空隙和裂纹,说明所制备样品的内部结构较为单一且致密度较好.通过元素分布图可以看出在样品内部,五种金属元素分布均匀,EDS结果表明断面平均化学组成为Mg11.3Co10.0Ni9.9Cu9.8Zn10.1O49.0(at.%),可见各金属元素的原子比几乎相等,可近似为1∶1∶1∶1∶1.

图2 (MgCo NiCuZn)O 断面的SEM 图和元素分布图

2.2 (MgCoNiCuZn)O 的摩擦学行为

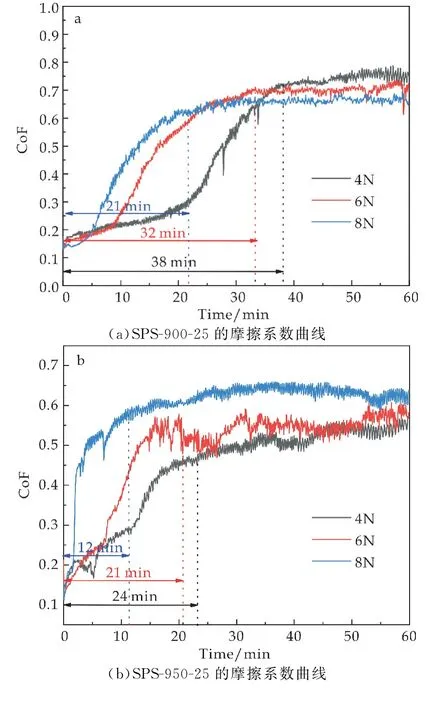

图3为三种样品在不同载荷下产生的摩擦曲线及平均摩擦系数.由摩擦系数曲线可知,摩擦过程均经过不同时间的跑合阶段后达到摩擦系数相对平稳的阶段,且跑合时间随着载荷的增大而减少.由图3(d)中平均摩擦系数可知,在900℃下烧结的样品摩擦系数随载荷的增大而呈减小趋势,载荷为8N 时摩擦系数最小约为0.65.在950 ℃和1 000 ℃下烧结的样品摩擦系数随载荷的增大而增大,摩擦系数在载荷为4 N时最小,分别为0.52和0.56.

图3 在不同温度下进行烧结的样品在不同载荷条件下的摩擦系数曲线和评价摩擦系数

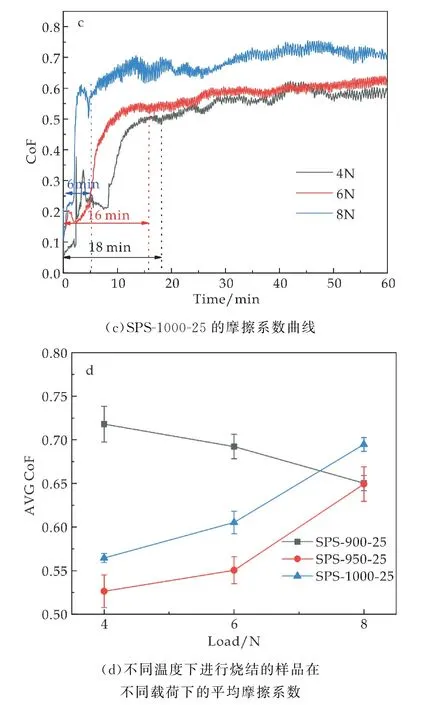

图4为三种样品在不同的载荷下的磨损率.由图可知,(MgCoNiCuZn)O的磨损率均随着载荷的增大而增大,样品SPS-900-25、SPS-950-25 和SPS-1000-25在应用载荷为4N 时磨损率最低,分别为2.64×10-6、6.81×10-7和5.49×10-7mm3/Nm.相同载荷下,磨损率随试样烧结温度的升高而呈减小趋势,对比试样维氏硬度可知,硬度的增大提高了(MgCoNiCuZn)O高熵陶瓷的耐磨性.

图4 (MgCo NiCu Zn)O 的磨损率

2.3 磨斑表面形貌及成分分析

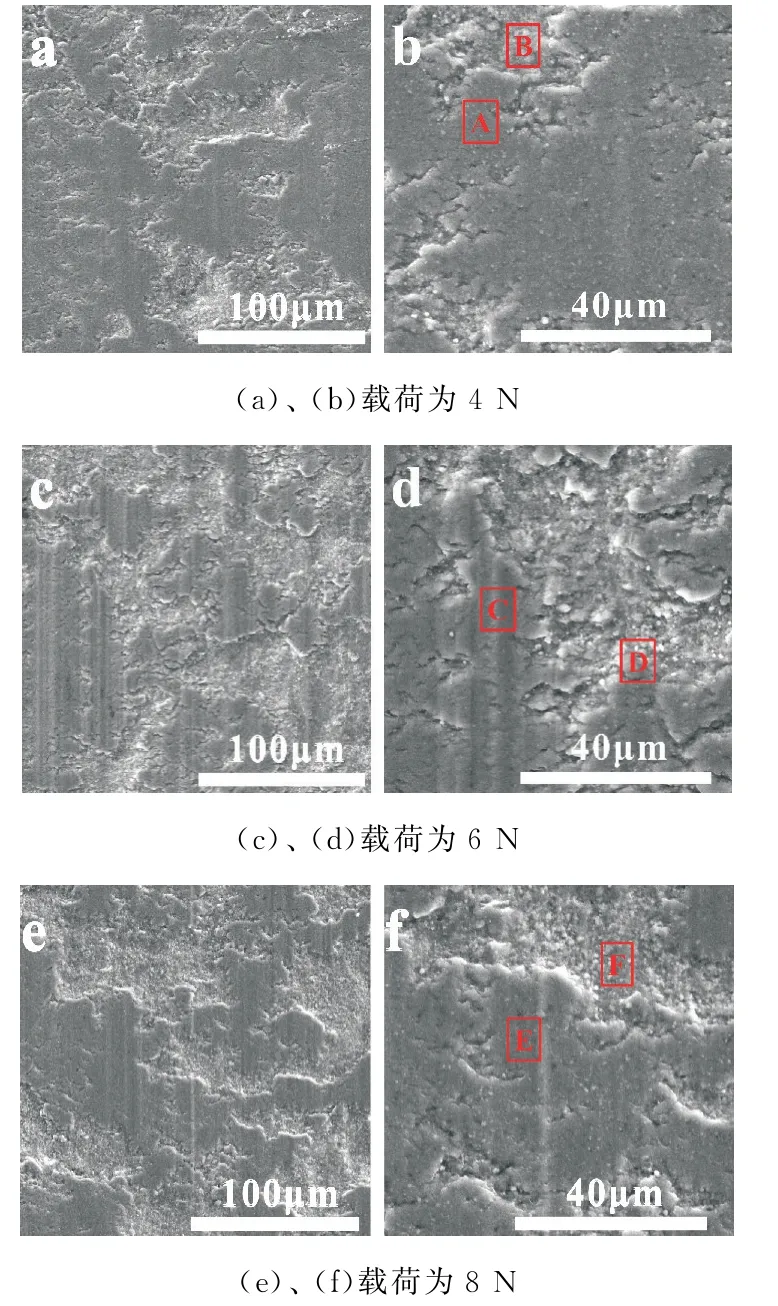

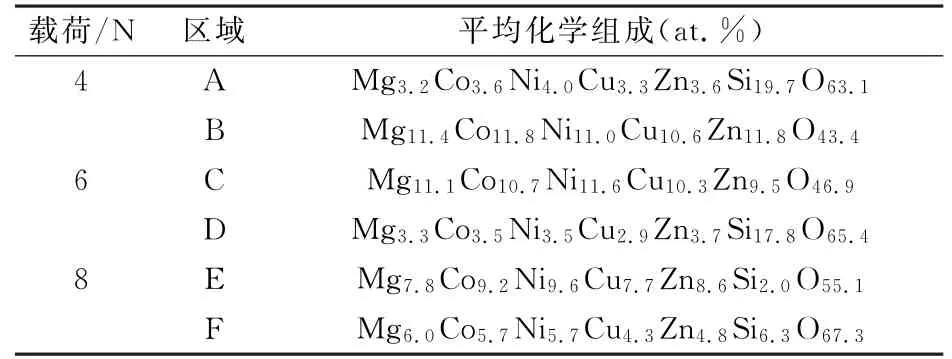

图5为SPS-900-25试样在不同载荷下进行摩擦实验后磨斑表面的磨损形貌,表2为磨斑表面不同区域的平均化学组成.由图5及表2可知,在载荷为4 N、6 N 和8 N 下产生的摩擦膜上Si元素且Si的原子比分别为2.7%、2.4%和1.5%,而在粗糙表面上并不含有Si元素且Mg、Co、Ni、Cu和Zn的原子比与样品几乎一致.由此可看出SPS-900-25在不同载荷下进行摩擦后产生的磨损表面都覆盖了一层疏松的摩擦膜,摩擦膜表面粗糙且有较为严重的塑性变形和犁沟形貌,表现为黏着磨损.随着载荷的增大,磨损表面上的黏着磨损变得更为明显,在磨损表面上的摩擦膜表面产生的犁沟和塑性变形变得较为严重.

图5 SPS-900-25在不同载荷下的磨损形貌

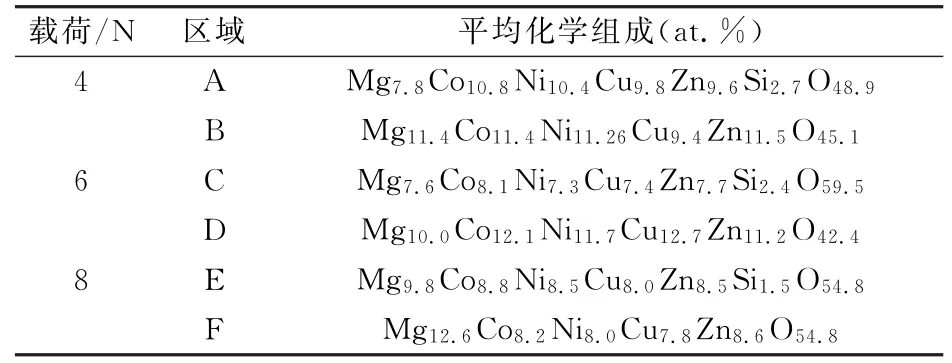

表2 SPS-900-25在不同应用载荷下磨斑处表面的化学组分

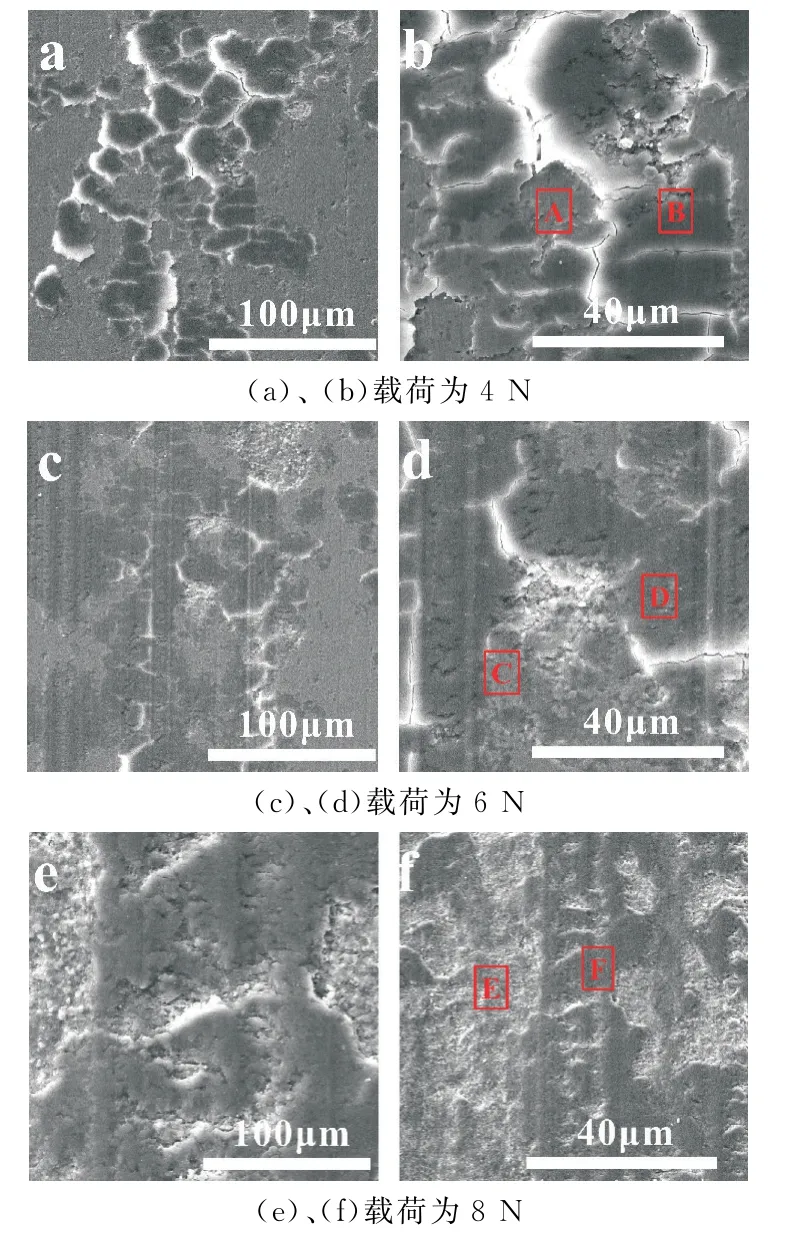

图6为SPS-950-25在不同载荷下进行摩擦后磨斑处的磨损形貌,表3为磨斑表面不同区域的平均化学组成.由图6及表3可知,SPS-950-25在不同载荷下的磨损表面较为平整,在4 N 和6 N 的载荷下磨损表面上有轻微的黏着磨损和部分片状的摩擦膜产生,在片状摩擦膜上有明显的塑性变形、犁沟和脆性断裂产生,且在载荷为4 N 和6 N 下产生的摩擦膜上含有部分Si且Si的原子比分别为13.8%和16.5%,相对于SPS-900-25的磨损表面Si含量较高,在平整处没有发现Si且Mg、Co、Ni、Cu和Zn的原子比与样品几乎一致;在载荷为8N时产生的磨损表面的形貌有大量的黏着磨损和疏松的摩擦膜产生,在摩擦膜上具有较为严重的塑性变形和犁沟,在磨损表面上的摩擦膜和撕裂处均含有Si,Si的原子比分别为2.4%和1.4%.

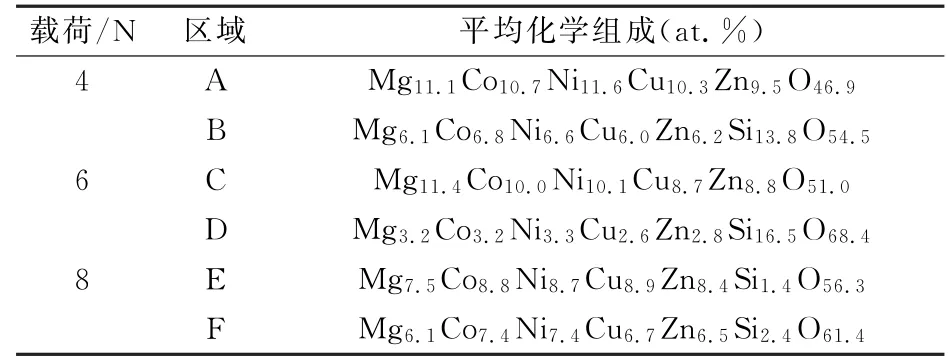

表3 SPS-950-25在不同应用载荷下磨斑处表面的化学组分

图6 SPS-950-25在不同载荷下的磨损形貌

综上可知,SPS-950-25 在不同载荷下的主要磨损机制为磨粒磨损和黏着磨损,在应用载荷为4N 和6N 的条件下的磨损表面会形成一层Si含量较高的片状摩擦膜,在应用载荷为8N 时会产生一层疏松的摩擦膜且发生的黏着磨损变得更为严重.

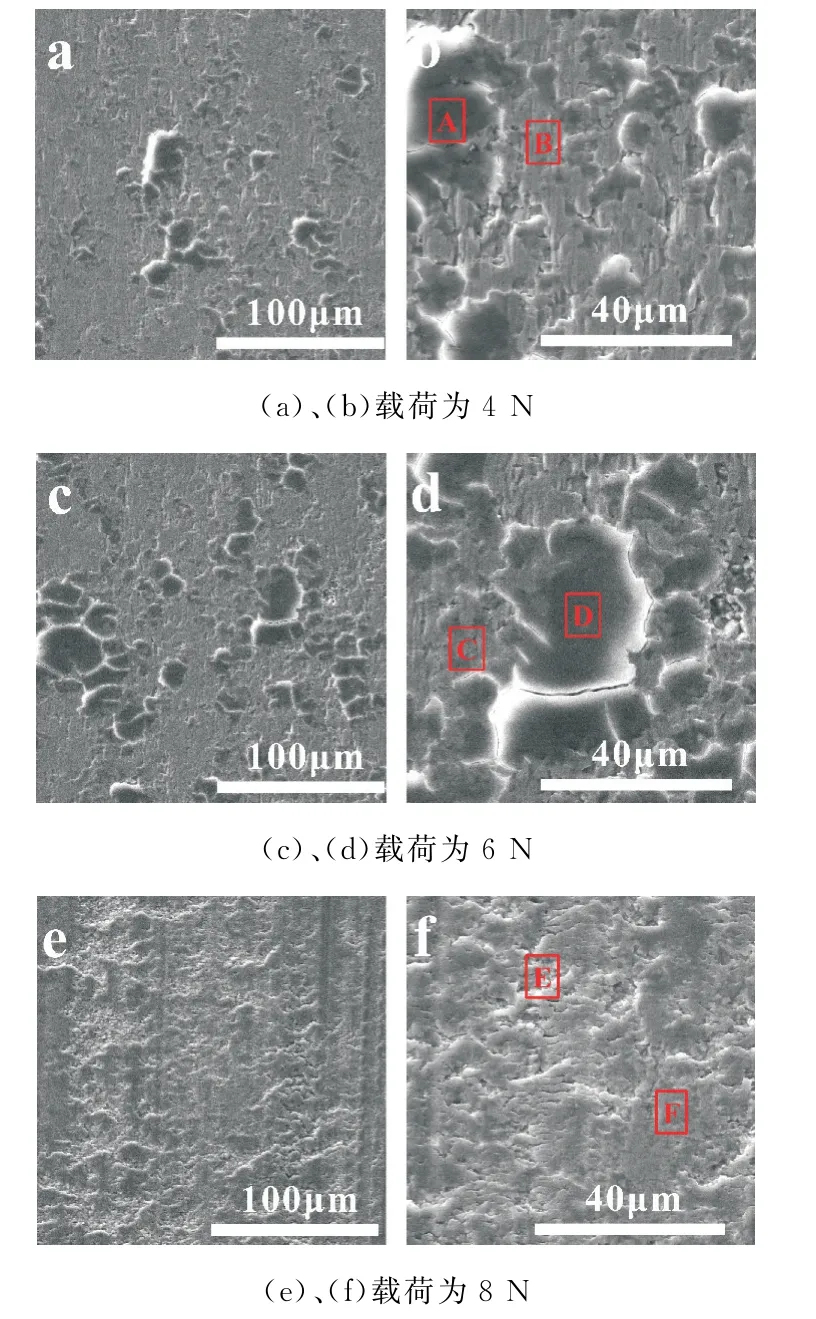

图7为SPS-1000-25在不同载荷下进行摩擦后磨斑处的磨损形貌,表4为磨斑表面不同区域的平均化学组成.由图7及表4可知,在4 N 和6 N的载荷下磨损表面上只有轻微的擦伤和片状的摩擦膜产生,片状摩擦膜在摩擦过程中发生断裂,在载荷为4 N 和6 N 下产生的摩擦膜上含有部分Si且Si的原子比分别为19.7%和17.8%,在平整处没有发现Si且Mg、Co、Ni、Cu和Zn的原子比与样品几乎一致;在载荷为8N 时产生的磨损表面的形貌有比较连续的疏松的摩擦膜产生,在摩擦膜上具有较为严重的塑性变形和犁沟,磨损表面上的摩擦膜和黏着磨损中均含有Si且Si的原子比分别为2.0%和6.3%.

表4 SPS-1000-25在不同应用载荷下磨斑处表面的化学组分

图7 SPS-1000-25在不同载荷下的磨损形貌

综上可知:SPS-1000-25 在4N 和6N 的条件下的磨损机制为轻微的磨粒磨损和少量的黏着磨损,磨损表面会形成Si含量较高的片状摩擦膜,在应用载荷为8 N 时会产生疏松的摩擦膜上产生的的黏着磨损变得更为严重.

2.4 磨损机理分析

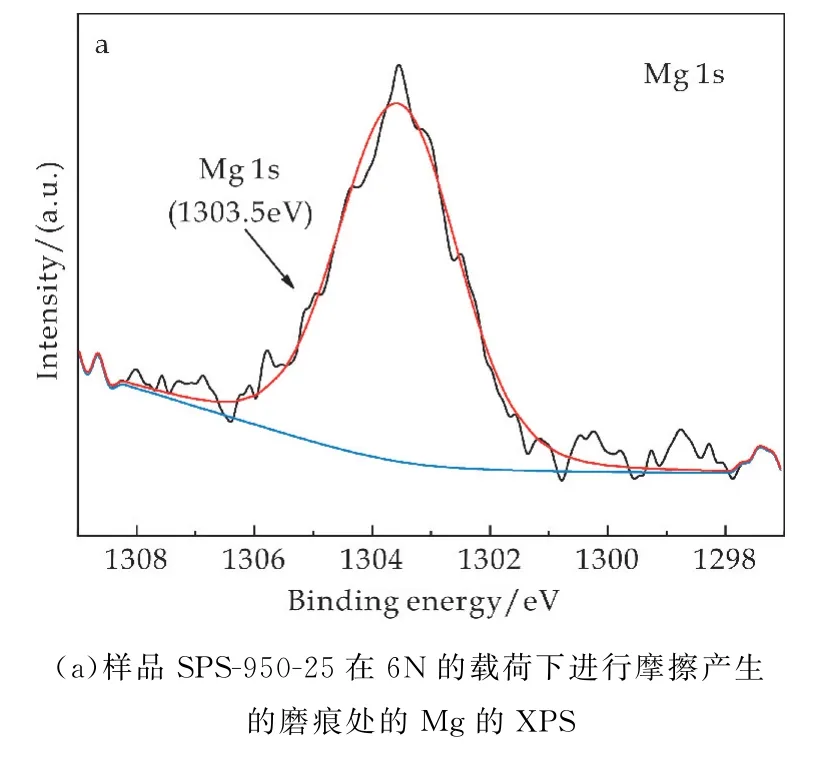

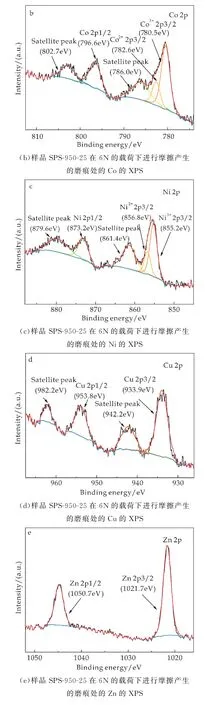

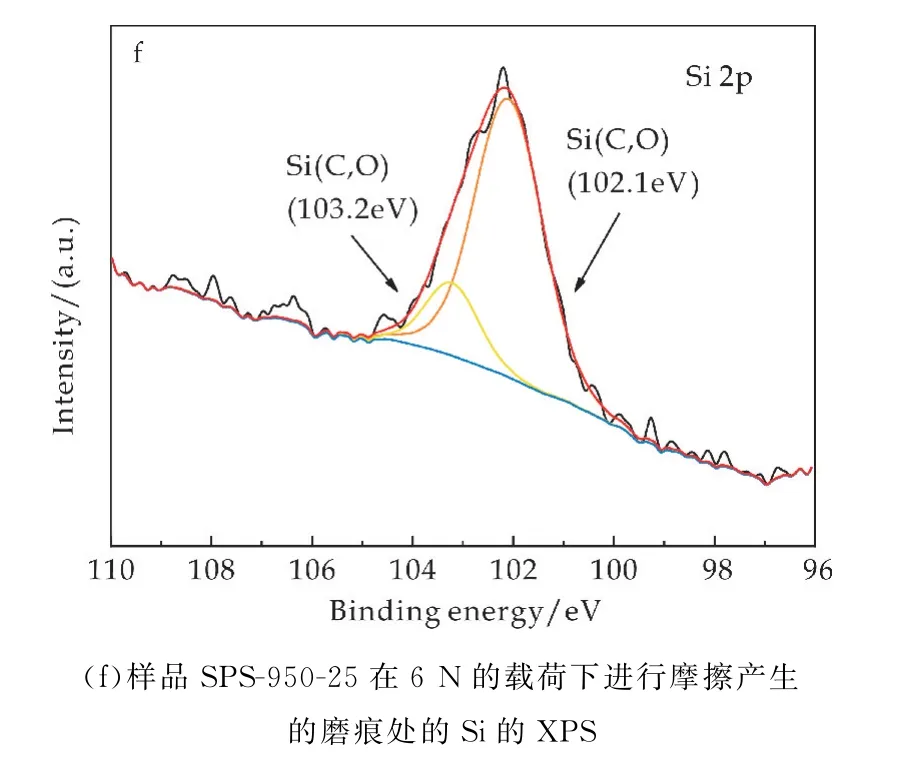

为了进一步了解(MgCo NiCuZn)O 的磨损机理及磨斑表面片状摩擦膜的形成过程,本文通过XPS对磨斑处的元素价态进行了分析.由于SPS-950-25的整体摩擦学性能相对较好,且在载荷为6N 时的磨斑处存在片状摩擦膜,所以选择对SPS-950-25在载荷为6 N 时产生的磨斑处进行XPS分析.图8为SPS-950-25在载荷为6N 下进行摩擦得到的磨损表面的Mg1s、Co2p、Ni2p、Cu2p、Zn2p和Si2p的XPS图.

如图8(a)所示,Mg1s在1 303.5 eV 处有一个主峰为Mg1s的结合能[9,10].如图8(b)所示,Co2p光谱在780.5、782.6和796.6 e V 处显示主峰,分别对应的结合能,卫星峰在782.6和802.7 e V 处[11,12].如图8(c)所示,Ni2p 光谱显示主峰分别在855.2、856.8 和878.6 e V,对应于结合能,卫星峰在861.5 和873.2 e V 处[13,14].推测在摩擦过程中部分基体的Co和Ni被氧化,由+2价转化为+3价.

如图8(d)所示,Cu2p 光谱在933.9 e V 和958.0 eV 处显示主峰,对应于的结合能,卫星峰在942.2 e V 和953.8 e V处[15-17].如图8(e)所示,Zn2p光谱在1 021.7 e V和1 050.7 eV 处显示主峰,对应于和的结合能[18,19].如图8(f)所示,Si2p光谱在101.9和102.8 eV 处显示了主峰值可以对应为一种既含有Si-C键和Si-O 键的Si(C,O)[20,21]混合物.

图8 样品SPS-950-25在6N的载荷下进行摩擦产生的磨痕处的Mg、Co、Ni、Cu、Zn及Si的XPS

总的来说,来自(MgCoNi CuZn)O 的Co 和Ni在摩擦过程中发生了部分氧化使其由+2价向+3价发生了转变,部分来自SiC的Si元素经历了从SiC到Si(C,O)混合物的转变.

综上所述,SPS-900-25 随着载荷的增大会在摩擦过程中产生的黏着磨损跟着增多,导致了SPS-900-25具有较大的磨损率,在磨斑处产生的摩擦膜较为疏松,容易产生塑性变形和撕裂.

SPS-950-25和SPS-1000-25在载荷为4 N 和6 N 时的表面被破坏程度较小,主要以磨粒磨损为主伴随着少量的黏着磨损,在磨斑处会产生一些Si含量较高的片状摩擦膜,经过XPS分析推断两种试样在低载荷下进行摩擦时产生的片状摩擦膜主要使由基体产生的磨屑与Si(C,O)混合物结合而成.摩擦膜中的Si(C,O)可能是在摩擦过程中由于SiC 配副球与样品的局部位点发生了点接触并产生了一定的热量,产生的热量使来自SiC配副球的SiC与空气中的O2结合并向Si(C,O)发生了转变所产生的,并且在低载荷下在磨斑处产生的剪切应力较小可以使这层片状摩擦膜依附在磨斑表面继续累积在摩擦过程中产生的来自基体和配副球的磨屑,继续生长.

在摩擦过程中片状的摩擦膜分散了摩擦中产生的局部应力对基体产生了一定的保护作用使得两种试样在低载荷下具有较低的摩擦系数和磨损率,两种试样在载荷为8N 的情况下的磨损方式与SPS-900-25类似并没有产生片状的摩擦膜而是产生了一层较为疏松的摩擦膜,同时在磨斑处形成了大量的磨粒磨损和黏着磨损.

3 结论

(1)本文成功地在900℃~1 000℃下通过放电等离子烧结制备了(MgCoNiCuZn)O高熵陶瓷,发现其相对密度和表面硬度随着烧结温度的升高而升高,当烧结温度为1 000 ℃时,(MgCoNiCuZn)O 高熵陶瓷获得最高的相对密度95.5%和维氏硬度570.12.

(2)在载荷为4 N 时,以950 ℃为烧结温度制备的(MgCoNiCuZn)O 高熵陶瓷在4 N 的载荷下表现出最好的摩擦学性能.摩擦系数为0.52磨损率为6.81×10-7mm3/Nm,磨损机制主要为磨粒磨损和少量的黏着磨损.

(3)对SPS-950-25在6N 的载荷下进行摩擦产生的磨斑处进行XPS分析,发现磨斑上的摩擦膜中含有部分Si(C,O)混合物存在,推测这层片状摩擦膜的存在可能是在烧结温度为950 ℃和1 000 ℃下制备的(MgCoNiCuZn)O高熵陶瓷在低载荷下具有较好的摩擦学性能的原因.