自润滑微胶囊的制备及其聚酰亚胺复合涂层的摩擦学性能

2021-10-27张文博

刘 超,李 茜,刘 锐,薛 新,祝 茜,鲍 艳,张文博

(1.陕西科技大学 陕西省轻化工助剂化学与技术协同创新中心,陕西 西安 710021;2.陕西科技大学 化学与化工学院,陕西 西安 710021;3.陕西科技大学 轻工科学与工程学院,陕西 西安 710021)

0 引言

聚酰亚胺(PI)是一类主链上含有酰亚胺环(CONHCO)的聚合物.因其具有良好的力学性能、热稳定性、耐辐射且耐腐蚀等优点,已广泛应用于航天航空、汽车和化工等领域[1-4].然而,纯的PI摩擦系数高、耐磨性差,从而限制其在摩擦学领域的应用.目前,为了提高PI的摩擦学性能,国内外研究者常采用添加润滑剂或润滑填料来改善其摩擦磨损性能[5-7].然而,通过外部施加液体润滑剂并不适用于对于油品敏感或者无油污染的操作条件,这极大地限制了基体材料PI的应用范围.通过引入固体润滑填料的方法比较普遍,效果也较为显著.但是,因固体润滑填料本身存在着与聚合物基体相容性差的问题,从而难以有效发挥其润滑效果[8-10].

石墨烯因其具有极佳的机械性能、导热性能和自润滑性能等特点,而被广泛用作固体润滑填料[9,11,12].但是,纯的石墨烯表面不含活性官能团,导致其在聚合物中分散性较差,难以有效发挥其优异性能[13-15].

离子液体(ILs)是由有机阳离子和有机或无机阴离子组成的室温熔融盐,其具有低的挥发性、强的表面吸附性以及高的热稳定性等特点[16-18].相较于润滑油,离子液体不仅能够在金属摩擦副表面形成高效吸附膜和发生摩擦化学反应,从而具有较低的摩擦系数和较好的抗磨损性.但将离子液体直接应用于摩擦界面,并不适用于油敏材料和无油污染的操作条件,且相比于固体润滑填料其具有承载能力较差的弱点.

微胶囊具有典型的“核-壳”结构,能够根据需要通过改变其壁材和芯材的结构而赋予其广泛的应用价值.其能有效地将液体润滑剂包覆固定,隔离了芯材与外界环境直接接触,从而提高润滑材料的稳定性[19].同时,可以有效避免固体润滑填料的团聚现象,增强润滑剂与基体的相容性.

基于以上背景,本文制备了离子液体(IL)为芯材,氧化石墨烯(GO)和聚亚苯基砜(PPSU)为壁材的微胶囊(GPILM),并将GPILM 微胶囊引入到PI基体中,制备了一种含有“固-液”复合润滑填料的PI基复合涂层(GPILM/PI),并系统研究了GPILM 微胶囊引入量对其摩擦学性能的影响.结果表明,GPILM/PI复合涂层与纯PI涂层相比,其摩擦学性能得到了显著提升.

1 实验部分

1.1 试剂与仪器

1.1.1 主要实验材料

氧化石墨烯(GO)参照文献[20]制备;1-(1-氨基乙基)-3-甲基咪唑溴盐离子液体,购买于青岛奥立科新材料科技有限公司;4,4′-二氨基二苯醚(ODA)、均苯四甲酸酐(PMDA)、N,N-二甲基甲酰胺(DMF),均购于上海麦克林生化科技有限公司;无水乙醇和丙酮,购于国药集团化学试剂有限公司;二氯甲烷(DCM),购于天津市科密欧化学试剂有限公司.以上所用试剂均为分析纯.

聚亚苯基砜(PPSU,工业级,大连聚砜塑料有限公司);聚乙烯醇(PVA,聚合度:1 750±50,天津市大茂化学试剂厂).

1.1.2 实验仪器及表征测试

采用ZS90纳米粒度电位分析仪(DLS,英国MALVERN 公司)分析材料的粒径;采用德国徕卡的DM2500M 型正置式显微镜和日本Hitachi公司的S4800扫描电子显微镜(SEM)观察样品的形貌.

摩擦磨损实验均在MMUD-1B 型摩擦磨损试验机上对涂层在干摩擦条件下进行测试,测试前摩擦副采用600目砂纸进行打磨并用丙酮擦拭干净.测试条件为载荷100 N,转速200 r/min,温度20±3 ℃,湿度40±5%,试验时间60 min.摩擦系数曲线可以直接从试验设备上得到.通过分别测试3个平行试样60 min后求平均,得到试样的摩擦系数.试样的体积磨损率ω([mm3/(N·m)])可由公式(1)计算求得:

式(1)中:L-滑动距离(m);F-载荷(N);V-磨损量(mm3),可由公式(2)求得:

式(2)中:m1和m2分别表示涂层样品在测试前和测试后的质量(g),ρ-涂层样品在测试温度下的密度(g/mm3).

1.2 GPILM 的制备

首先,在25 ℃条件下,将0.5 g的PPSU 和1 g的GO 在200 r/min的搅拌速度下均匀分散在30 mL的DCM 中,得到溶液A.然后,将0.4 g的PVA 和3 g的1-(1-氨基乙基)-3-甲基咪唑溴盐离子液体添加到40 mL去离子水中,进行磁力搅拌,均匀分散,得到溶液B.接着,将溶液A 与溶液B,在55 ℃、400 r/min下,搅拌2 h,使其充分混合.最后,采用去离子水和无水乙醇分别对上述产物进行离心洗涤3次后,采用真空干燥箱在60 ℃下干燥,得到GPILM.

为了比较研究,采用上述制备工艺,在不添加GO 的情况下,制备了IL 为芯材,PPSU 为壁材的微胶囊(PILM).

1.3 PI和GPILM/PI复合涂层的制备

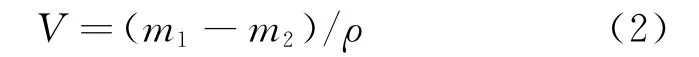

首先,取0.002 5 mol的ODA 分散在7 mL的丙酮溶液中,进行磁力搅拌.其次,将0.002 5 mol的PMDA 加入上述混合液中,在600 rmp/min下进行搅拌.然后,在室温下,N2保护气氛中,连续搅拌20 h,制备得到聚酰胺酸PAA 溶液.接着,将GPILM 超声分散到3 mL的丙酮溶液中,再加到上述PAA 溶液中,继续搅拌2 h.最后,将所得到的GPILM/PAA溶液涂覆在马口铁基材表面,并在高温烘箱中进行热酰亚胺化处理(具体工艺为:60 ℃/2 h+100℃/1 h+150℃/1 h+200℃/1 h+250℃/1 h+300℃/1 h),即得到GPILM/PI复合涂层(制备流程如图1所示).

图1 GPILM/PI复合涂层的制备流程

同时,根据上述实验制备流程,制备了PI和PILM/PI复合涂层,且所有涂层的厚度均可以达到45±5μm.

2 结果与讨论

2.1 PILM 和GPILM 的粒径和形貌表征

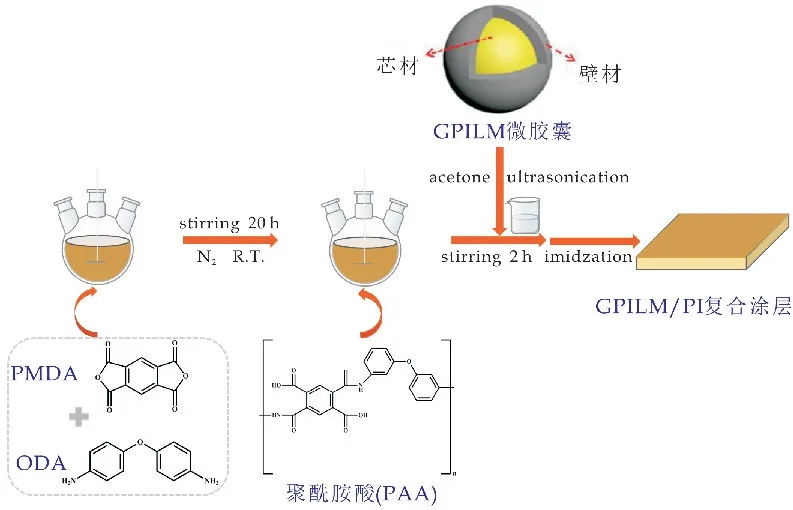

采用DLS对两种微胶囊的粒径大小进行了测试,如图2所示为PILM 微胶囊和GPILM 微胶囊的粒径大小分布图.从图2可以观察到,PILM 微胶囊的粒径为(40±15)μm,GPILM 粒径为(45±15)μm.相比于PILM 微胶囊,GPILM 微胶囊粒径较大,这可能是由于GO 成功地覆盖到了PILM微胶囊表面导致其粒径变大.

图2 PILM 和GPILM 的粒径大小分布图

如图3(a)所示,可以观察到PILM 微胶囊具有光滑的外表面及球形结构,且其粒径大小为(40±15)μm.其次,可以从图3(a)插图中观察到PILM 微胶囊表面有少量的小孔,这些小孔形成的原因可能是溶剂同时在PILM 的内外部进行挥发.但是内部溶剂的挥发由于受PPSU 的影响,其挥发速度相较于外部稍慢,从而在PILM 外壁慢慢固化成形时,会阻碍PILM 内部溶剂的逐渐挥发,导致其内部压强慢慢增大,从而在透过PILM 囊壁到达外部时,会形成小孔[21].

图3(b)是GPILM 微胶囊的SEM 图.GPILM的形貌呈现规则的球形结构,但是其表面较为粗糙.从红色虚线框中可以看到其表面存在大量的片状结构,这说明石墨烯片被PPSU 紧密包覆.此外,导致GPILM 微胶囊表面较为粗糙的原因可能是由于GO 和PPSU 在微胶囊的外部沉积.而这种粗糙的形貌结构有利于微胶囊与树脂基体结合.为了进一步的证实GPILM 为核-壳结构,采用了光学显微镜对该微胶囊进行了观察,由图3(b)的嵌入图的光学显微镜照片可以看出,GPILM 呈现典型的“核-壳”中空球状结构,由此可以证实GPILM已成功制备.

图3 PILM 的SEM 图、GPILM 的SEM 和光学显微镜图

2.2 复合涂层的摩擦学性能研究

为了研究微胶囊的引入对其PI复合涂层摩擦学性能的影响,本文采用MMUD-1B 型摩擦磨损试验机在干摩擦、载荷100 N,转速200 r/min,温度20±3 ℃,湿度40±5%,时间为60 min条件下对PILM/PI和GPILM/PI复合涂层的摩擦学性能进行测试.

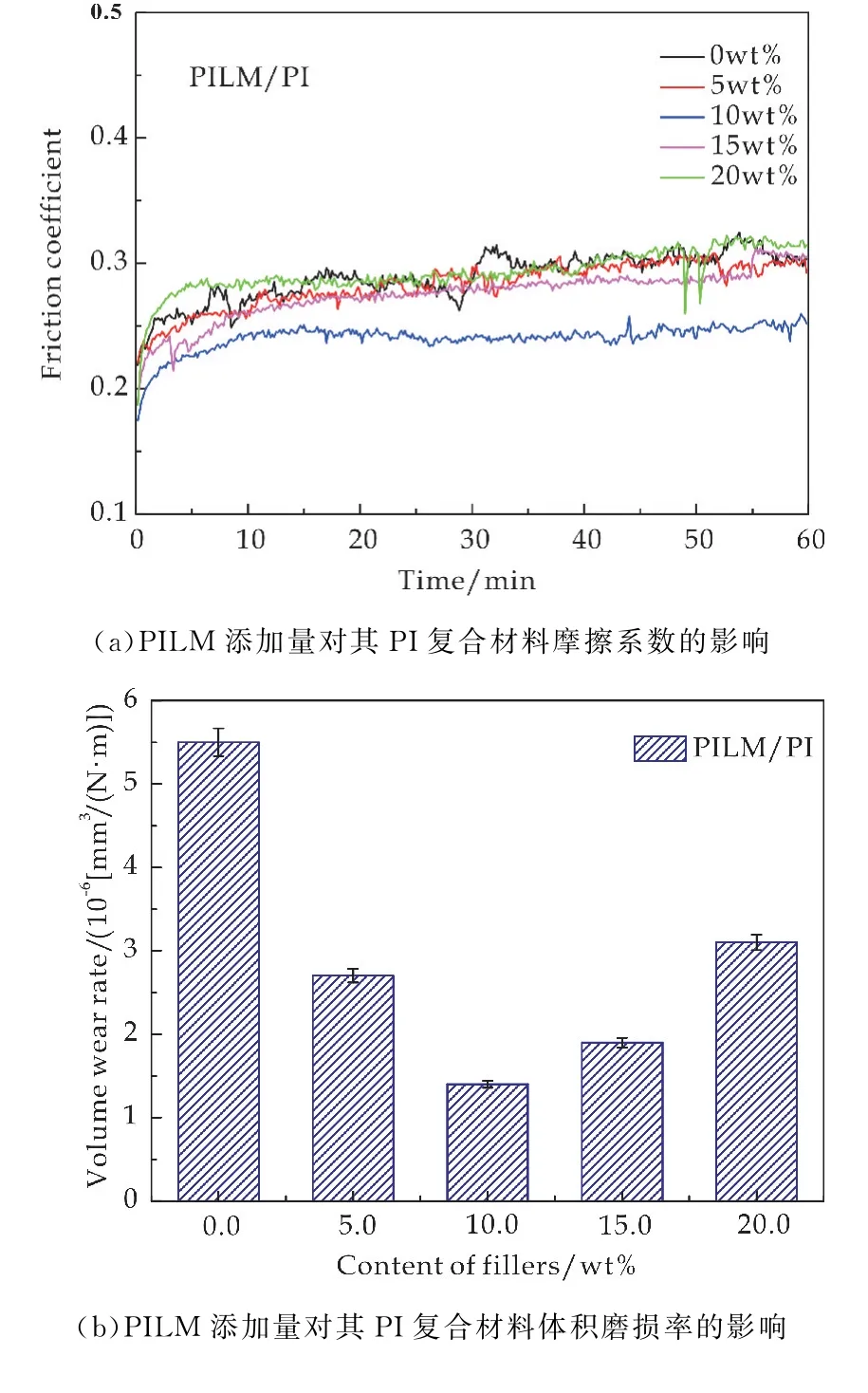

如图4所示,分别为PILM 和GPILM 微胶囊的引入量对其PI复合涂层摩擦性能的影响.由图4(a)可知PI涂层的平均摩擦系数为0.29,由图4(b)可知PI涂层体积磨损率为5.5×10-6mm3/(N·m),随着PILM 微胶囊含量的增加,其PI复合涂层的摩擦系数和体积磨损率均有所下降.当PILM 添加量为10 wt%时,涂层的平均摩擦系数及体积磨损率降至最低,分别为0.24和1.4×10-6mm3/(N·m),相比于PI涂层分别降低了17.2%和74.5%.

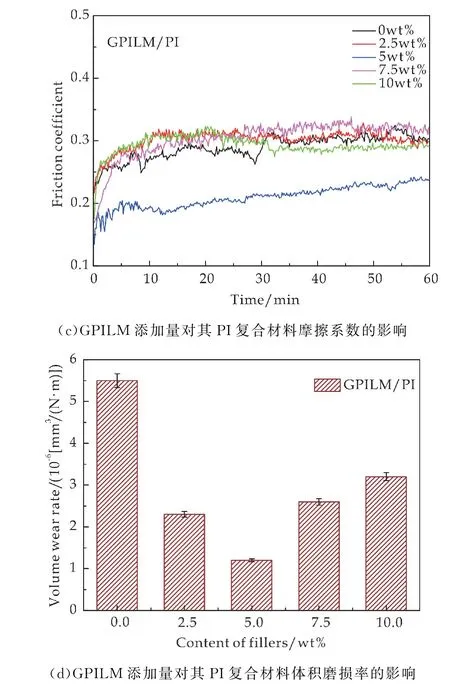

图4(c)和4(d)分别为GPILM 微胶囊引入量对其PI复合涂层摩擦系数和体积磨损率的影响图.对于GPILM/PI复合涂层,当GPILM 添加量为5 wt%时,其复合涂层的平均摩擦系数及体积磨损率降至最低,分别为0.21和1.2×10-6mm3/(N·m),相比于纯PI分别降低了27.6%和78.2%,与PILM/PI复合涂层相比分别降低了12.5%和14.2%.这是由于摩擦过程中微胶囊破裂,释放出包裹的液体IL,在摩擦界面起到边界润滑作用,有效降低了复合涂层的摩擦系数.同时,壁材中的GO 在摩擦过程中析出,在金属摩擦副表面形成自润滑转移膜,防止金属摩擦副与涂层的直接接触,从而显著降低其摩擦系数和体积磨损率.然而,当PILM 和GPILM含量分别增加至20 wt%和10 wt%时,其复合材料平均摩擦系数均增加至0.29,比纯PI涂层的平均摩擦系数值还高,这主要是微胶囊的加入对材料的力学性能的影响较大.当微胶囊含量增加到一定值时,复合涂层的强度急剧降低,难以形成有效的自润滑转移膜,从而导致其摩擦系数和体积磨损率上升.

图4 PILM 和GPILM 添加量对其PI复合材料摩擦学性能的影响

2.3 复合涂层的磨损面分析

为了研究GPILM/PI复合涂层在摩擦过程中的磨损机理,采用SEM 对复合材料的磨损面进行分析.

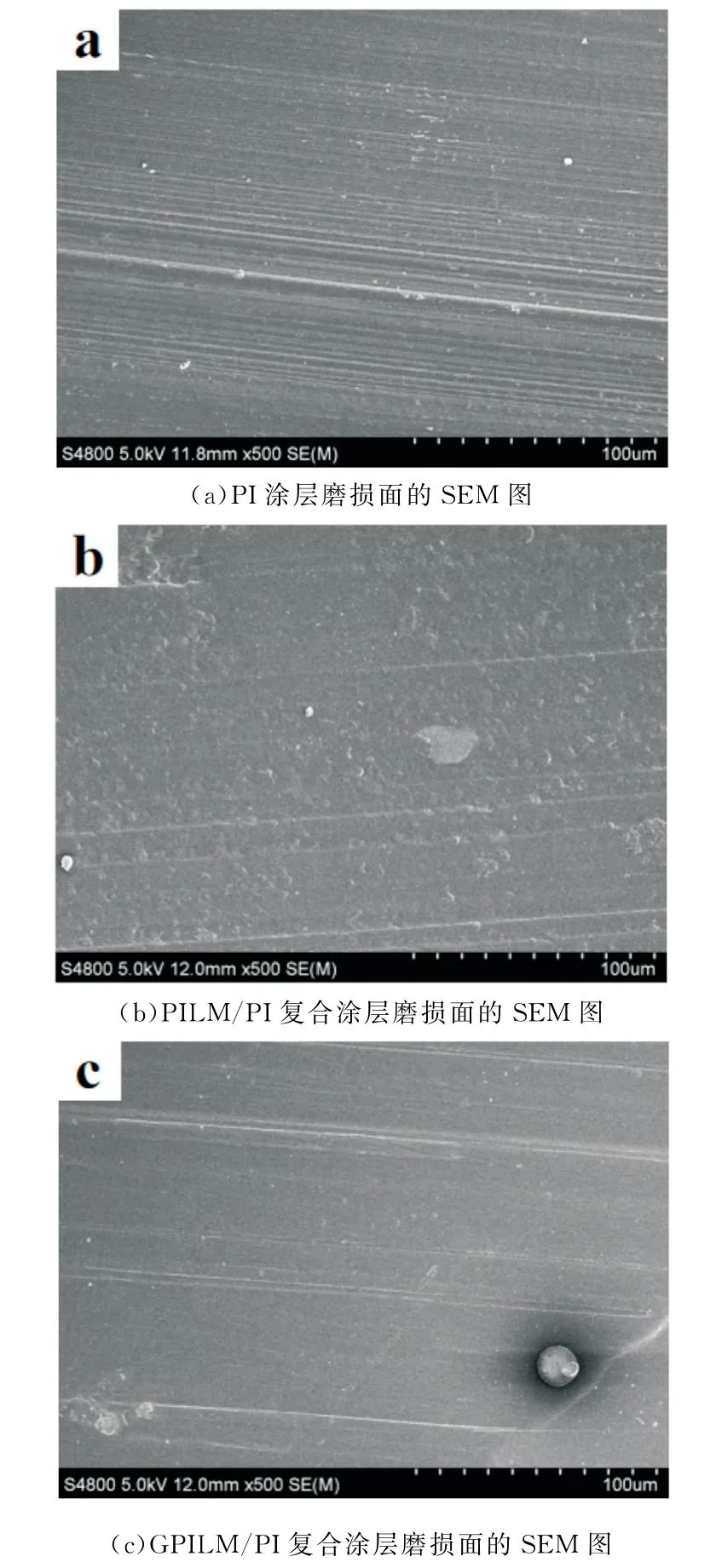

如图5 所示为微胶囊/PI复合涂层摩擦面的SEM 图.图5(a)为PI涂层的摩损面SEM 图,由图中可以看出其摩擦表面粗糙,有较多的划痕和较深的犁沟,磨痕周围存在细小的磨屑,表现出了粘着磨损与疲劳破损破坏特征[22-24].

图5(b)为10 wt%PILM/PI复合涂层的摩擦面SEM 图,其摩擦面相对比较光滑,这是因为在摩擦过程中,微胶囊破裂离子液体流出,在摩擦表面形成了一层边界润滑膜,该润滑膜降低了摩擦副对其涂层表面的破坏,使摩擦系数和磨损率有效降低.

图5(c)为5 wt%GPILM/PI复合涂层的的摩擦面SEM 图,由图中可以看出其摩擦表面较为光滑,且可观察到未磨破的微胶囊,和破裂的微胶囊以及破裂后留下的碎片,是典型的边界润滑和磨粒磨损特征.由此说明,固-液复合润滑GPILM 微胶囊壁材在金属摩擦副表面磨损过程中,壳层在载荷和转速的双重作用下被磨破.被磨破后使得壁材中的固体润滑填料-GO 与芯材中释放出的液体润滑剂-IL,同时发挥优异的协同润滑作用,在摩擦界面生成界面转移膜.这种界面转移膜的存在可以有效防止金属摩擦副与涂层的直接接触,其不仅可以降低其复合涂层摩擦系数,而且可以显著提升其涂层的耐磨性.此外,由GPILM 微胶囊形成的界面转移膜不仅具有液体润滑剂的边界润滑作用,而且具备了固体润滑剂的润滑与承载功能,因而其复合涂层展现出优异的减摩、耐磨性能.

图5 复合涂层磨损面的SEM 图

3 结论

本文成功制备了以GO 和PPSU 为壁材,以IL为芯材的固-液复合微胶囊,并将其作为润滑填料引入PI涂层中,对其复合涂层的摩擦学性能进行深入研究.最终得出以下结论:

(1)采用溶剂挥发法制备出PILM 微胶囊粒径大小为(40±15)μm,其表面结构致密,没有裂纹或凹陷,具有规整的球形结构;GPILM 微胶囊粒径为(45±15)μm,呈球形结构,表面粗糙;

(2)当GPILM 微胶囊添加量为5 wt%时,GPILM/PI复合涂层的平均摩擦系数及体积磨损率分别为0.21和1.2×10-6mm3/(N·m),与纯PI相比分别降低了27.6%和78.1%,与PILM/PI复合涂层相比分别降低了12.5%和14.2%;

(3)微胶囊的结构能够有效发挥固体润滑填料与液体润滑剂的协同作用.

综上而言,该类结构的微胶囊能够发挥良好的润滑和耐磨效果,有望在航空航天、化工和电子等领域的摩擦系统中得到实际应用.