生产过程优化控制在水泥企业的应用

2021-10-23李炳福,武韶微,张振华等

1 控制系统现状

当前水泥行业在积极探索如何利用物联网、云计算、大数据、人工智能等多项新技术,推动行业的转型升级。采用针对性的控制方案,以运行平稳化、及时化、精准化为目标,对关键设备或系统实施智能、优化控制,成为智能工厂建设的重要一环。基于DCS/PLC控制系统的应用,操作人员可以在中控室完成熟料生产线的操作,针对运行中的变化调整风量、煤量与原料量,克服各方面的干扰,稳定熟料烧成的预热、分解、煅烧、冷却各环节的生产过程。由于操作人员在技术水平、操作经验和操作手法等方面的差异,导致生产运行操作难以统一规范,人与人之间、班与班之间的操作品质不同,磨机-熟料烧成各工序之间的协调性不足,热工过程的稳定性不易保证,直接影响着生产线的质量、产量、单位能耗以及设备维修周期等多项技术-经济指标,原-燃料特性波动应对不理想。

2 项目实施意义

传统的生产线运行操作过于依赖于中控室操作人员的经验,操作的统一性和规范性不足,不易及时发现扰动并加以抑制,装置上下游协调同步受到人为因素的限制,应变能力难以保证,从而直接影响企业的产量、质量、能耗等经济效益指标,现有DCS/PLC控制系统应有的效益也没有充分发挥。通过引入智能优化控制技术的专家系统,实现整个生产过程的自动操作运行,有利于改善生产线运行品质,提高公司的操作管理水平。

具体优势体现在:(1)快速建立和维持装置的整体稳定和协调运行;(2)稳定熟料产品质量;(3)在人工操作水平之上进一步提高熟料产能;(4)通过避免欠烧-过烧等合理操作降低单位能耗;(5)余热发电、脱硝等系统紧密关联烧成系统的运行,提高热能回收效率,降低氨水消耗量;(6)降低操作人员的劳动强度。

3 优化控制特点

水泥熟料生产线运行操作的一个突出特点是过程对象存在大量的不确定性和随机性,需面对多变量、大滞后、非线性和时变的复杂过程特性。其中既有可确定的多变量相互作用影响,还有原燃料、传感器-执行器等特性变化的不确定作用,更有随机发生的塌料、掉窑皮、跑断煤等异常工况。因此不仅需要多变量预估技术支持抑制扰动的预操作,还需要自学习、自感知、自适应、自校正等智能控制来应对整个生产过程的不同变化。

传统的PID控制受到自身“线性、单变量”等特性的局限,控制参数整定繁琐而维持时间却不确定,无法满足水泥熟料烧成过程的控制需要。基于知识自动化的理念和方法,综合现代控制技术成熟的MPC模型控制、ANN人工神经网络控制、Fuzzy模糊控制、Expert专家控制等多种技术,相互补充、扬长避短解决生产线运行中的复杂控制问题的特点越来越显露其技术优势,更合理地构建水泥熟料烧成等过程的智能控制解决方案。

智能控制的基本性能有:(1)先进性:软件的整体框架具有简洁、优化和可扩展性,软件编程语言具有先进性;(2)适用性:基于自感知、自学习和自适应控制技术,强化对仪表测量信号的容错能力,对执行器操作的动态补偿能力,对控制参数的调整能力,是各种优化控制的基本保证,能够有效应对工况变化导致的模型失配问题(例如应对缺氧、原燃料变化、掉窑皮、跑断煤等的调节);(3)无缝对接:专家优化控制系统的运行建立在已有的DCS/PLC之上,不改变原有控制系统的程序及结构,对原现场系统无任何冲击;(4)手-自动切换:操作员可以根据需要对任意回路实施手-自动切换,当遇到重大紧急情况发生时能够快速的进行手-自动整体切换,切换时可确保输出值稳定无跳变以避免对生产运行的扰动,当系统出现故障时,配合DCS系统及时发现并切除自动恢复为手动状态,以确保装置的运行安全;(5)系统运维及二次开发,均可通过“拖、拉、拽”方式,快速构建控制逻辑。

4 项目实施目的

项目实施要达到5个目的:(1)自动上料系统自动控制,实现相关电机-输送皮带等设备的一键启停和安全运行;(2)实现磨机智能优化控制,提高原料磨、煤磨台时、负荷、温度等关键经济技术指标的稳定高效运行;(3)烧成系统的智能优化控制,自动感知和自适应原-燃料特性变化,自动补偿煤秤-原料秤等执行精度的偏差,强化对于传感器的容错能力,整体提高智能控制系统的自动控制投运率;(4)余热发电及脱销系统智能优化控制,确保其与烧成系统的紧密跟踪性能,实现热能的高效回收、合格排放前提下的降低脱硝成本;(5)水泥磨智能优化控制,实现提产、降耗、稳质。

5 优化控制方案

整体控制逻辑见图1。

图1 整体控制逻辑

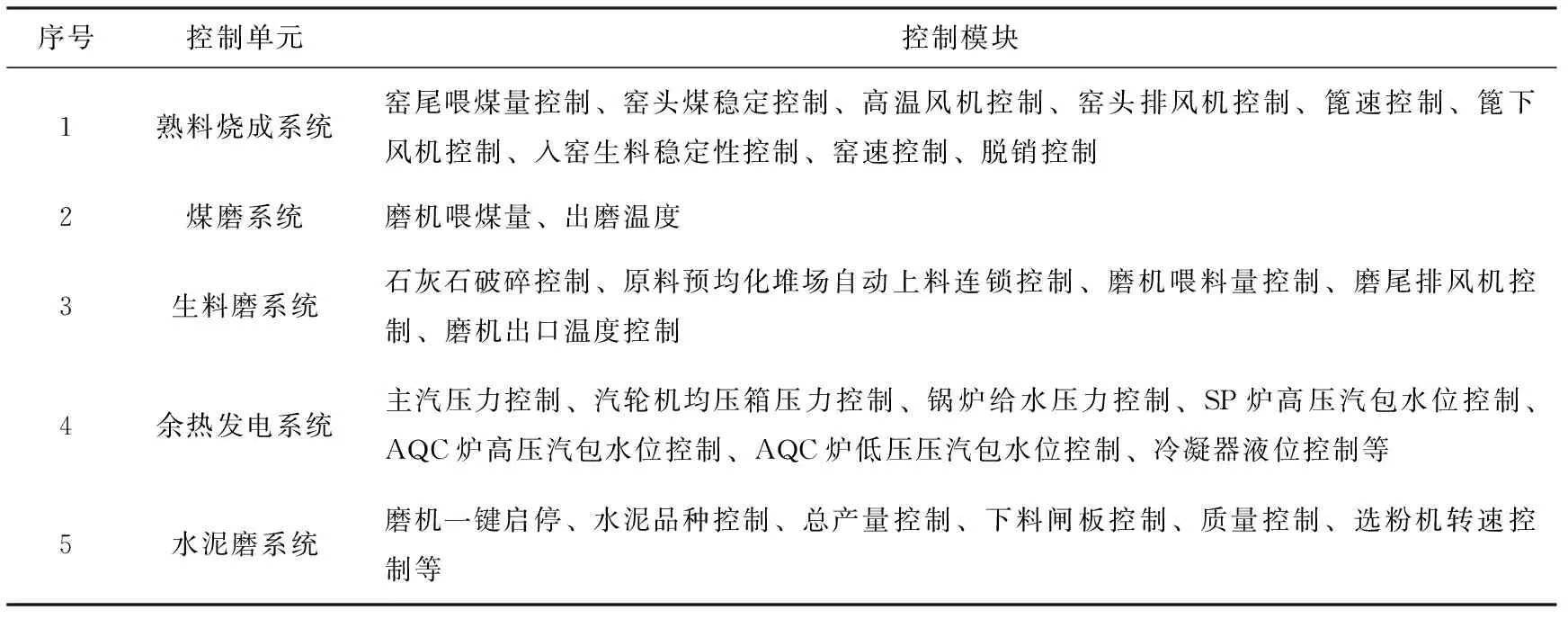

序号控制单元控制模块1熟料烧成系统窑尾喂煤量控制、窑头煤稳定控制、高温风机控制、窑头排风机控制、篦速控制、篦下风机控制、入窑生料稳定性控制、窑速控制、脱销控制2煤磨系统磨机喂煤量、出磨温度3生料磨系统石灰石破碎控制、原料预均化堆场自动上料连锁控制、磨机喂料量控制、磨尾排风机控制、磨机出口温度控制4余热发电系统主汽压力控制、汽轮机均压箱压力控制、锅炉给水压力控制、SP炉高压汽包水位控制、AQC炉高压汽包水位控制、AQC炉低压压汽包水位控制、冷凝器液位控制等5水泥磨系统磨机一键启停、水泥品种控制、总产量控制、下料闸板控制、质量控制、选粉机转速控制等

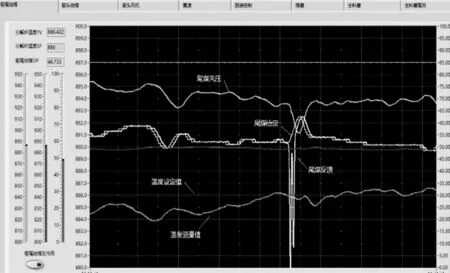

窑尾煤控制效果见图2。

图2 窑尾煤控制

由图可看出通过多变量预估技术并结合自学习、自感知、自适应、自校正等智能控制技术可以预判窑尾温度变化趋势提前作出增减煤的动作,并在断煤时及时给予动态补偿稳定热工制度。

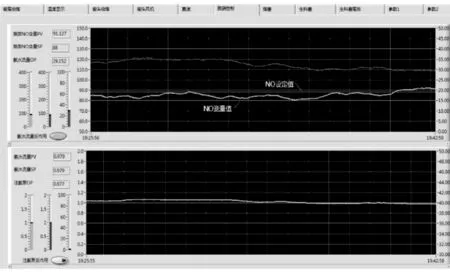

脱硝控制效果见图3。

图3 脱硝控制效果

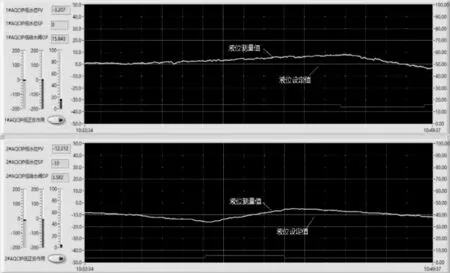

余热液位控制效果见图4。

图4 余热液位控制效果

6 效益分析

专家优化控制系统投运以来,运行稳定、各功能应用良好,产生了较好的经济效益,主要体现在以下七个方面:

(1)产品提升的效益:由于智能控制的投运改善了生产过程的稳定性,尤其缩小了关键工艺参数的波动范围,使得装置安全生产的裕度增大,设备及工况允许进一步增加生料喂料量,从而产能得以提高;(2)质量稳定的效益:稳定的热工制度保障了游离钙、立升重等质量指标的稳定,生产运行中的燃料量全部用于分解与煅烧,避免了生产不合格熟料所消耗的能源的浪费;(3)操作规范的效益:消除人-人、班-班、昼-夜之间的操作品质差异,避免了误操作引起的欠烧与过烧造成的能源浪费;(4)优化平台的效益:智能控制实现了生产过程的操作优化,能够作为工艺优化的基础条件,便于根据原料、燃料和设备现状寻求更优化的生产配方、工艺参数等;(5)设备寿命延长的效益:在智能控制运行环境中热工制度的调整更加平滑,风量的增减、温度升降幅度更小,从而杜绝了风、煤调整的剧烈动作;(6)环保排放的效益:氨水的消耗是脱硝装置运行成本的关键参数。应用先控系统使脱硝装置能够保持对熟料生产线操作协调同步,避免过量加氨或加氨不足增大超标排放,从而节约了氨水消耗,降低了脱硝成本;(7)具备与优化系统的充分融合能力,具备开展在线实时优化等功能的坚实基础,在开启优化模式后,能够更加准确的确定关键工艺参数的设定值,并实现稳定控制。

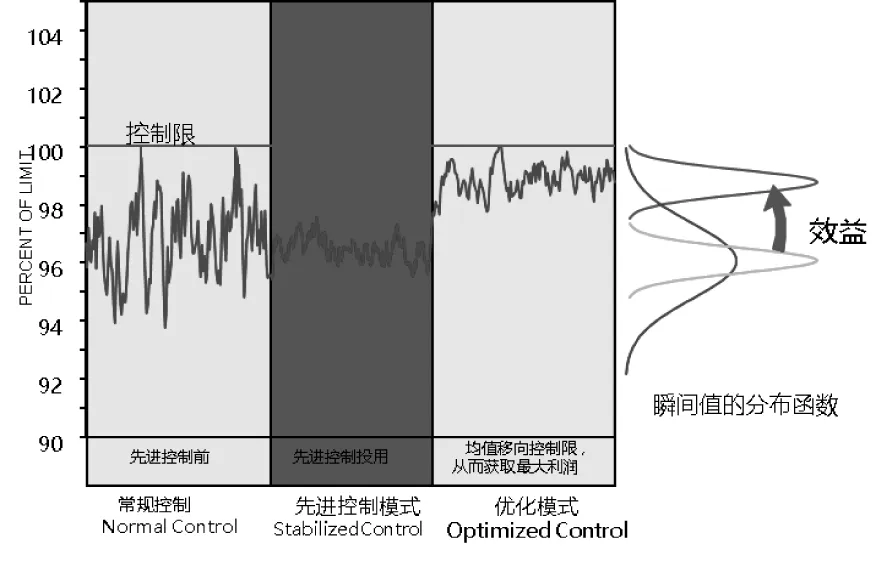

图5 三级控制模式

基于成熟的控制算法和模板化软件结构,专家系统能够支持在线安装调试,可保证在较短时间完成控制方案的部署和相关参数的配置,调试期间对正常生产运行影响小,该项目无风险。

7 结 语

专家优化控制系统在我公司水泥熟料生产线应用效果良好,生产过程运行更稳定,操作更灵活,应对来自原燃材料、设备、仪表等各方面的干扰更及时有效,生产控制实现智能、优化控制。一方面提高生产线控制水平,向智能化控制迈进;另一方面,由于专家控制系统控制精确度提高,带来生产经济技术指标的提升,产生较好的经济效益。