超大型多曲面空间植物园穹顶钢结构仿真模拟施工技术

2021-10-22赵云鹏任运豪

刘 帅,赵云鹏,袁 渊,黄 凯,王 涛,苗 苗,任运豪

(中建三局集团有限公司成都分公司,四川 成都 610041)

1 工程概况

重庆约克北郡商业项目位于重庆市两江新区金州大道北侧,是集高端写字楼、国际轻奢、亲子家庭、环球佳肴、室内瀑布及大型植物园于一体的超大型城市综合体项目,项目建设用地面积为6万m2,总建筑面积约45万m2。本工程由4层地下车库、6层商业裙楼和2栋31层5A甲级写字楼(T2,T3塔楼)组成,地上结构31层,总建筑高145m。

室内植物园为钢结构,结构最高点标高为42.170m,建筑投影面积为2 124m2,最大跨度为38m,最大杆件质量约4t。

植物园钢结构主要分为穹顶钢结构和连桥。连桥为双层树形支撑空间管桁架结构,穹顶钢结构为多排箱形截面钢龙骨形成的空间双曲壳式结构。主龙骨共26根,由箱形截面的水平次龙骨连接,其中16根支承于地下1层-6.000m标高的中间层楼面梁,10根支承于0~30.000m标高的中间层楼面梁。

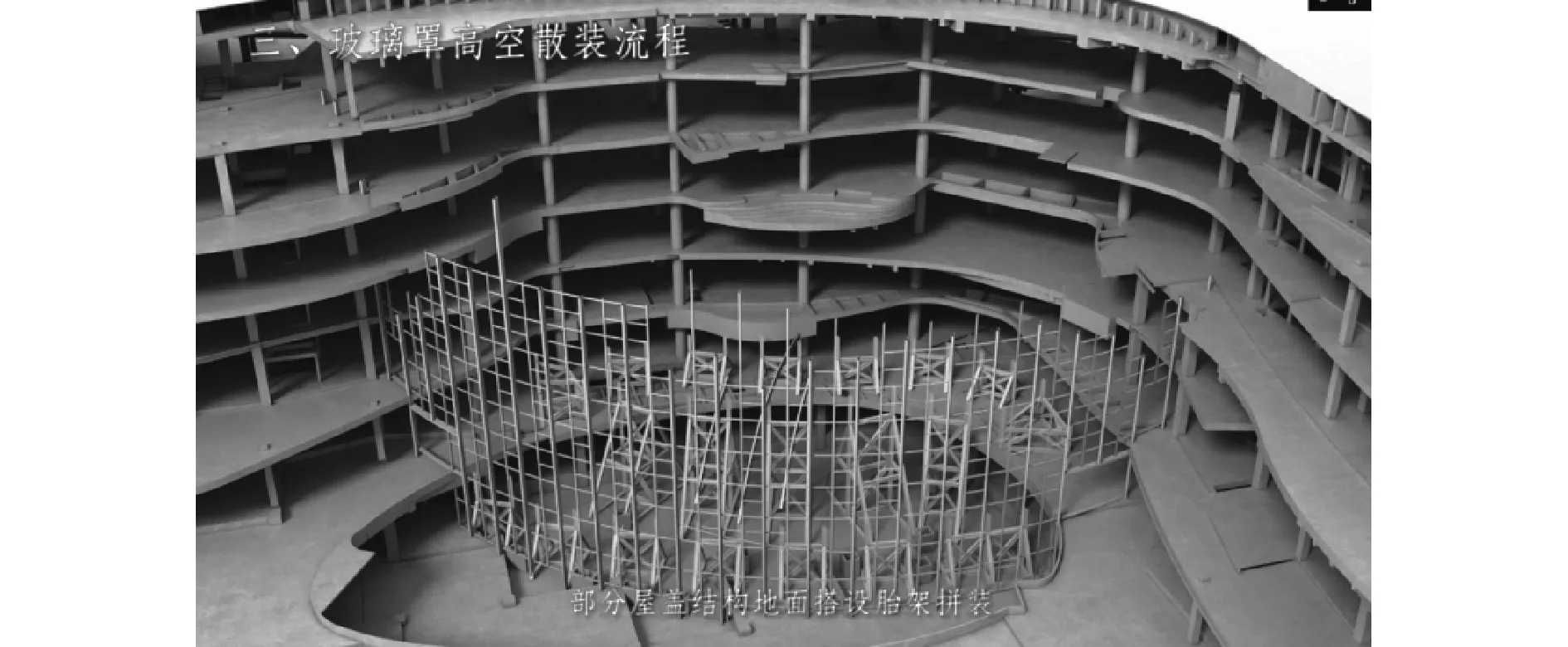

植物园穹顶钢结构采用整体提升+高空散拼的施工工艺。首先拼装整体提升部分,同时安装边缘钢结构竖向立柱,然后进行整体提升,提升完成后进行高空拼接,最终形成植物园穹顶钢结构。

2 仿真模拟技术应用

2.1 仿真模拟技术应用流程(见图1)

图1 仿真模拟技术应用流程

2.2 深化设计仿真模拟技术

2.2.1穹顶钢结构深化设计

依据设计图纸,利用Tekla Structures软件进行三维建模。建立模型时需仔细研究设计图纸,统一标准,建立样板文件,确保各专业模型的坐标、轴网、标高等准确无误。异形曲面结构形式复杂,是模型创建的难点,可采用曲面幕墙建模的编程程序进行辅助建模。建立穹顶钢结构模型的同时建立主体结构、机电管线、给排水管线、景观等其他专业模型,将各专业模型整合形成最终模型,如图2所示。

图2 穹顶钢结构BIM模型

通过三维模型深化,利用BIM技术可视化特点,对各专业模型进行碰撞检查,优化专业间连接。尤其是对于复杂的型钢混凝土节点,可形象展示复杂节点,直观判断深化设计是否合理。可减少后期因设计问题而导致的返工,提高工程质量和结构安全可靠性。

2.2.2支撑胎架与提升架设计

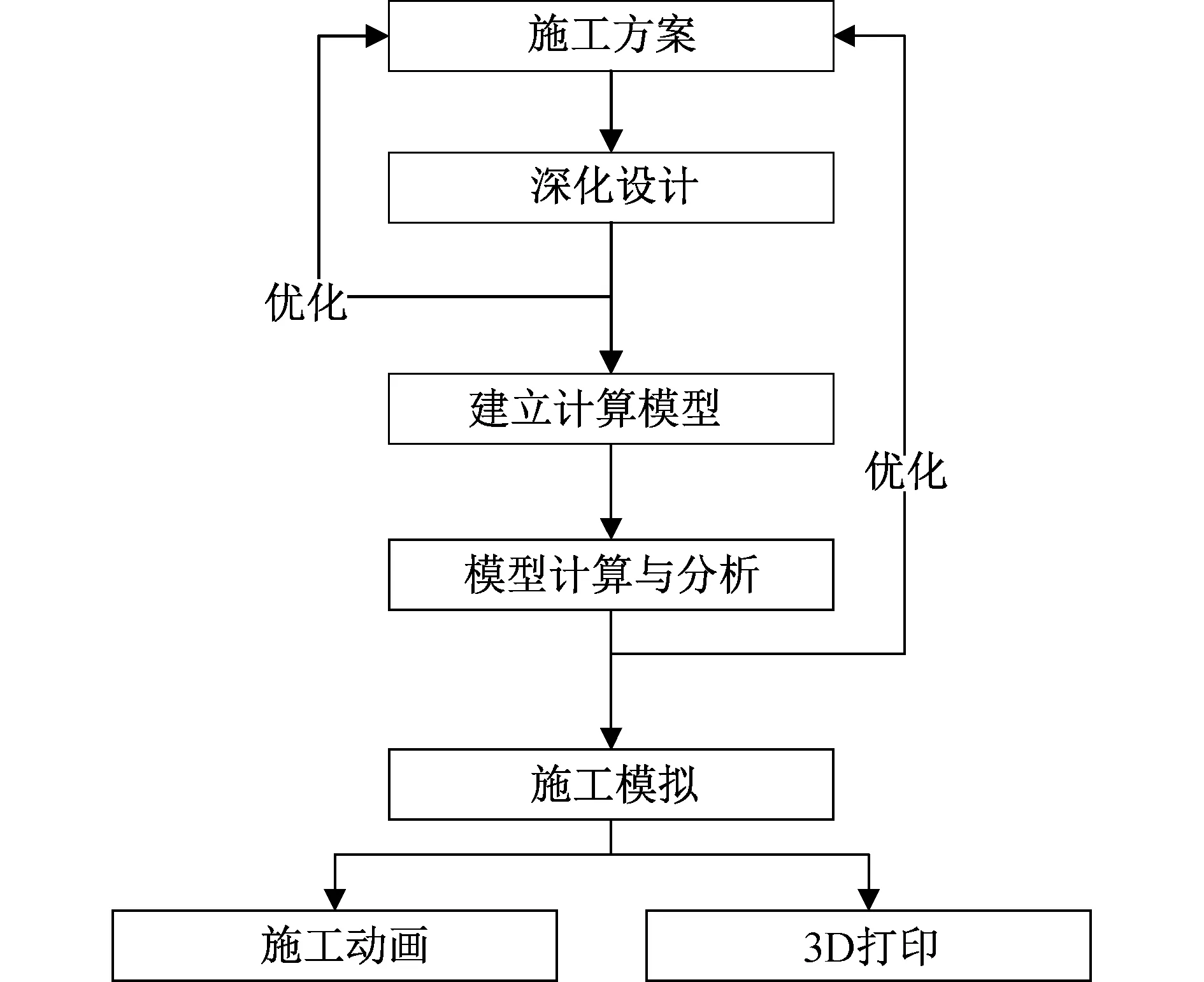

1)支撑胎架设计

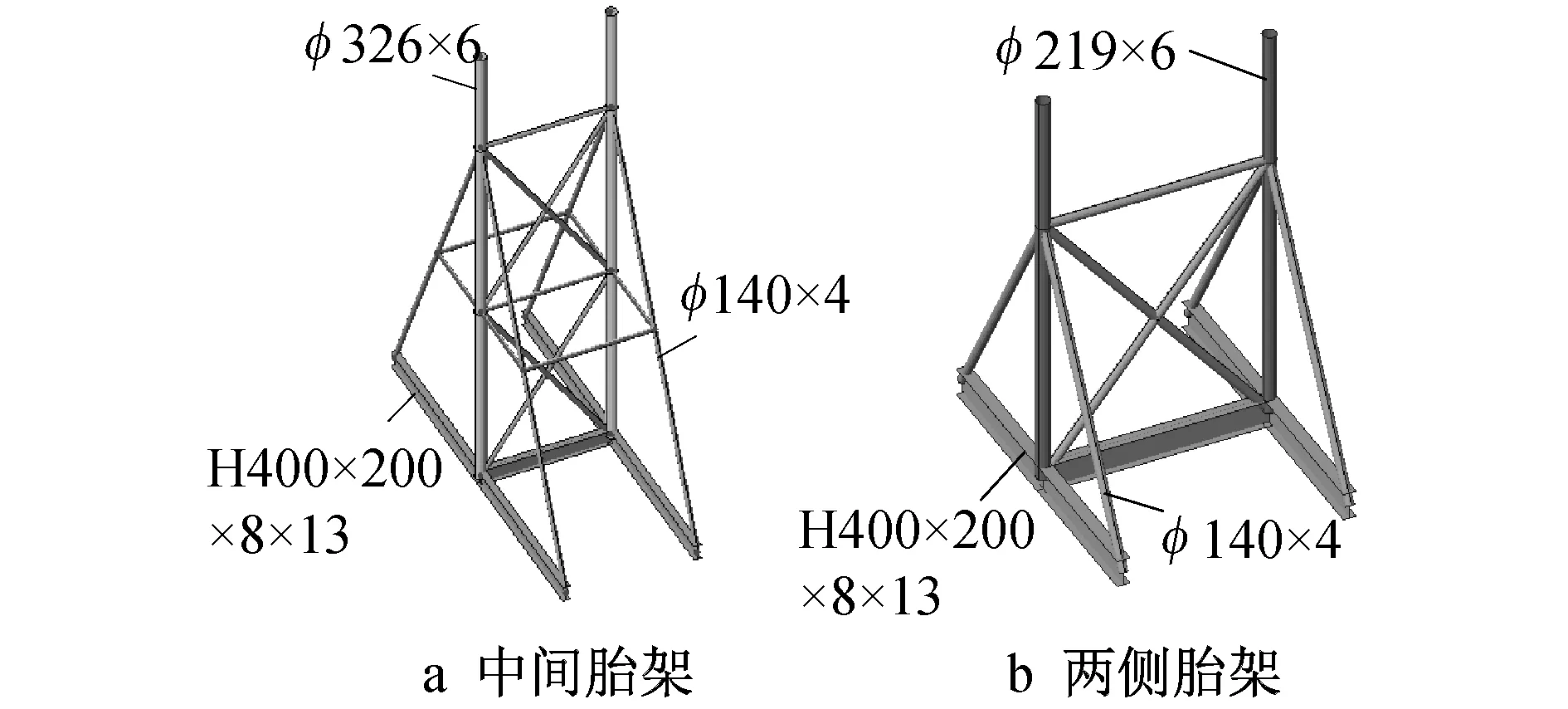

钢结构穹顶提升单元采用投影原位拼装,在设计固定点位布置支撑胎架,支撑胎架由H型钢及圆管拼装而成。本工程中间部位支撑胎架采用φ326×6圆管,两边采用φ219×6圆管,设置φ140×4作为横杆和斜撑,底部采用H400×200×8×13作为底梁,支撑胎架如图3所示,平面布置如图4所示。

图3 支撑胎架

图4 支撑胎架模型布置

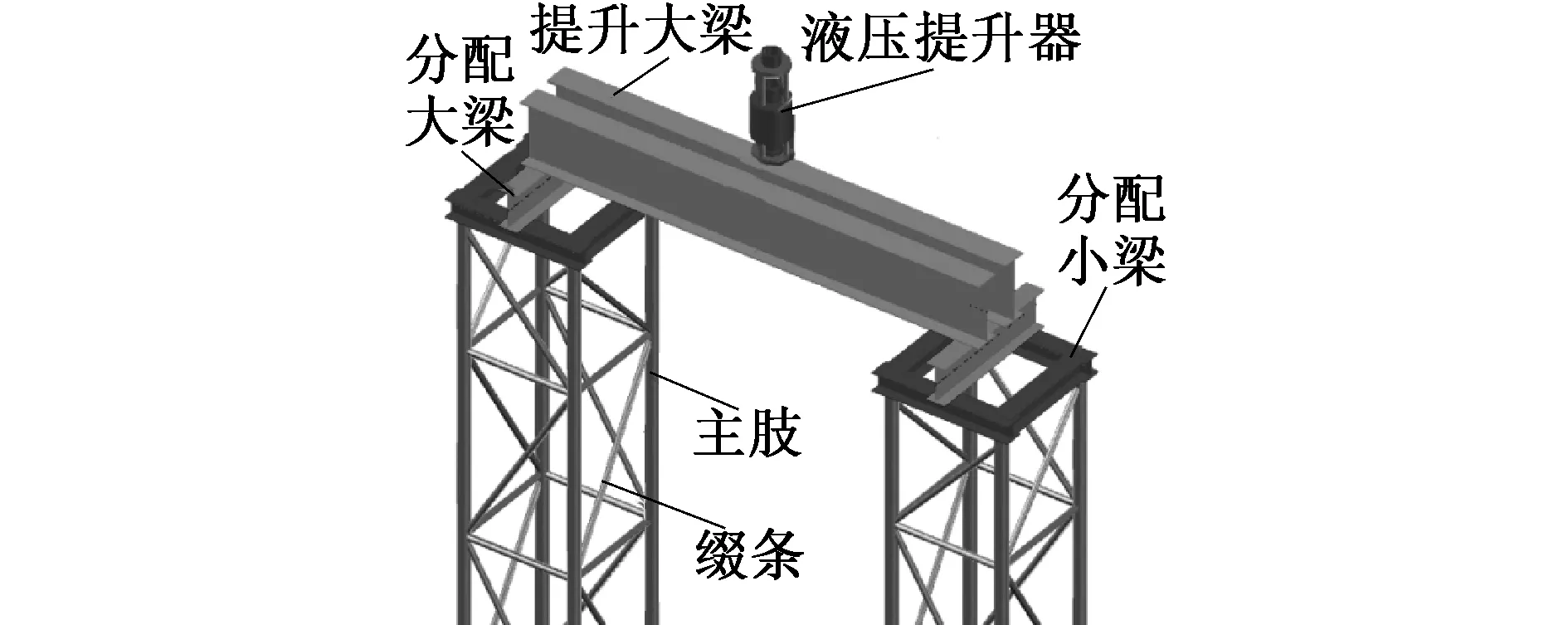

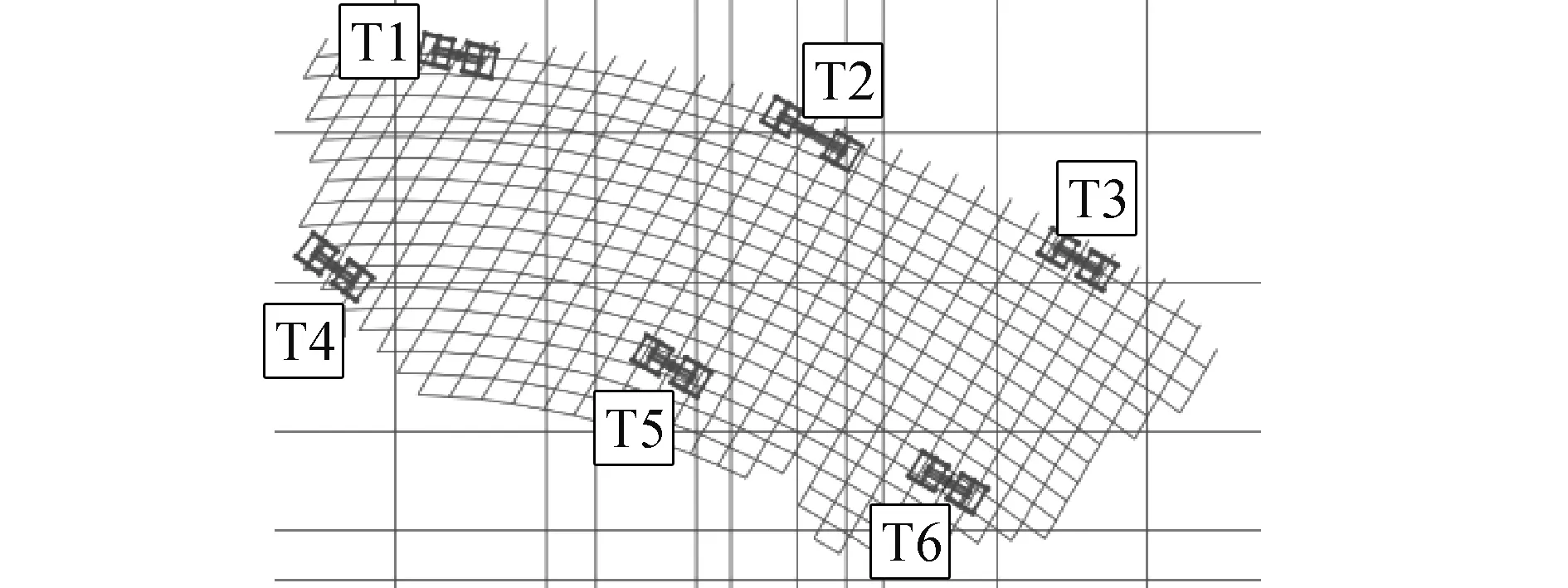

2)提升架设计

室内植物园钢结构竖向空间大,提升架采用成品格构式门形支架,如图5所示。现场布置6组提升架(见图6),结构形式相同但胎架高度不同,T1,T2,T3提升架高度分别为48,45,45m,T4,T5,T6提升架高度为51m。吊装连桥时,布置4组提升架,T1,T2提升架高度为24m,T3,T4提升架高度为27m。提升架采用1.7m×1.7m×3.0m标准节形式,标准节竖杆为φ140×4,斜撑和直撑均为∟50×5,材质为Q235B。

图5 提升架结构示意

图6 提升架布置

2.3 加工制作仿真模拟技术

2.3.1BIM模型加工制作

利用BIM模型导出杆件定位和材料加工图,在工厂预制加工穹顶钢结构杆件。构件加工完成后,按构件生成二维码并对其进行标识,利用BIM云平台实时跟踪构件的生产、运输、安装情况,实现生产、加工过程可视化。

采用PIPE2002相贯线编程软件对三维线模型进行编程,生成相贯口的切割数据,并将其输入数控切割机进行管件切割。圆管加工制作须进行钢管的相贯线切割,采用圆管数控相贯线切割机,其切割质量直接影响工程桁架制作质量。

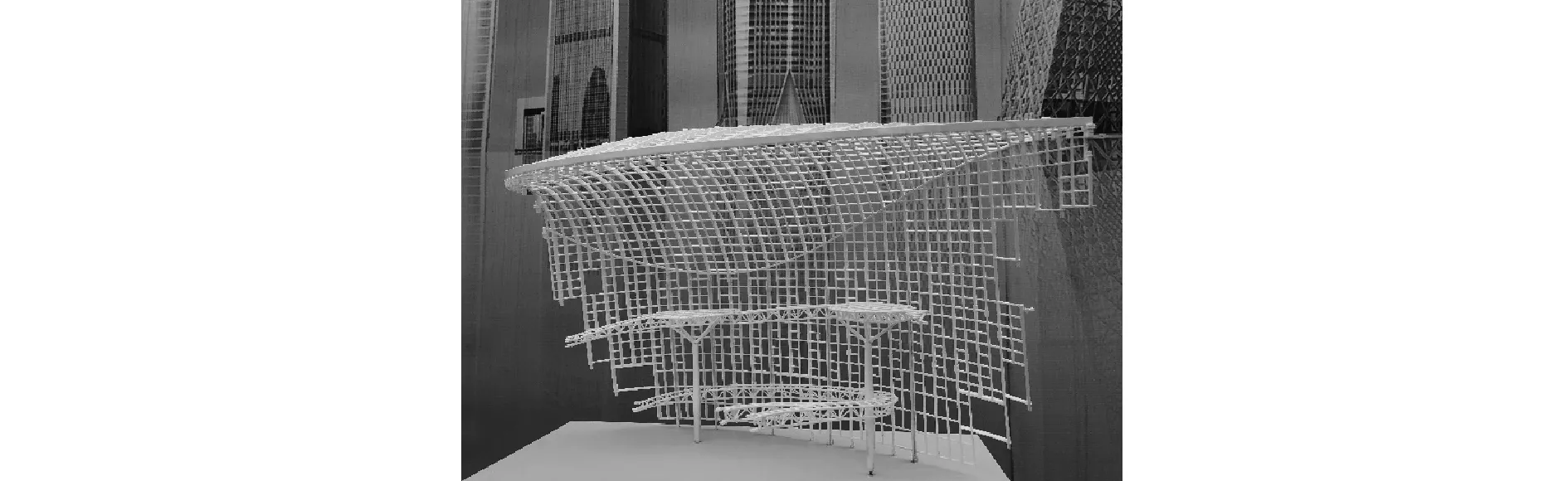

2.3.23D打印加工制作

将穹顶钢结构BIM模型转化为3D打印文件格式,对3D模型进行切片处理,设计好打印路径(填充密度、角度、外壳等),将切片后的文件储存为.gcode格式,发送.gcode文件至打印机并控制3D打印机参数,装入3D打印材料,调试打印平台,设定打印参数,最终经分层打印、层层黏合、逐层堆砌,形成完整的实体模型,如图7所示。

图7 穹顶钢结构3D打印模型

2.4 安装仿真模拟技术

2.4.1支撑胎架与提升架安装

2.4.1.1模型建立

运用有限元分析软件MIDAS Gen对穹顶钢结构拼装支撑胎架进行受力分析,所有杆件采用梁单元模拟。拼装胎架底端设置铰支座,拼装胎架钢柱与穹顶钢结构连接端释放梁端弯矩。整个支架体系共计1 399个单元、717个结点,如图8所示。

图8 支撑胎架模型

运用有限元分析软件SAP2000对提升胎架进行受力分析,胎架柱脚与工字钢底座的连接可视为三向固定铰支座,胎架立柱、连系桁架水平杆在其连接方向上均连续,水平弦杆、腹杆与主杆件为铰接连接。

2.4.1.2计算与分析

1)支撑胎架模型计算与分析

恒荷载考虑胎架节点自重,结构自重取1.2倍放大系数,由软件自动加载。风荷载取10年一遇基本风压0.25kN/m2,地面粗糙度按B类考虑,由软件自动计算风荷载,并以梁单元风压施加到结构上。

在标准荷载组合下,拼装胎架最大水平位移出现在钢柱顶端,为3.766mm,小于2L1/400=12.3mm(L1为拼装胎架钢柱顶端自由段长度,为2 460mm), 符合GB 50017—2017《钢结构设计标准》结构设计要求;在基本荷载组合下,拼装胎架中最大组合应力出现在立柱上,为75.0MPa,小于205MPa,符合《钢结构设计标准》结构设计要求。

验算拼装支撑胎架构件稳定性,最大组合验算比为0.348<1,满足规范要求。

2)提升架模型计算与分析

恒荷载为结构自重,钢材容重按78.5kN/m3,由程序自动计算。可变荷载为风荷载,根据GB 50009—2012《建筑结构荷载规范》计算。

竖向荷载(自重)的荷载分项系数取1.2或1.4,风荷载的分项系数取1.4。应力计算时考虑如下荷载组合:①1.2倍恒荷载+1.4倍x向风荷载;②1.2倍恒荷载+1.4倍y向风荷载;③1.2倍恒荷载+1.4×0.7倍x向风荷载+1.4×0.7倍y向风荷载;④1.4倍恒荷载+1.4×0.6倍x向风荷载;⑤1.4倍恒荷载+1.4×0.6倍y向风荷载。

计算变形时,不考虑分项系数,荷载组合按1.0倍恒荷载。

计算可得,穹顶钢结构提升架最大应力比为0.83,最大竖向位移为10mm,10/L2=1/420 2.4.1.3仿真模拟安装 以视频动画形式对支撑胎架与提升架安装全过程进行仿真模拟(见图9),从动画中可随时了解施工进度及施工工序持续时间,将细节与整体相结合,可解决施工阶段阅读不详尽、施工作业工序不清晰、施工交底效率低等问题。 图9 支撑胎架与提升架安装施工动画 2.4.2穹顶钢结构安装 1)模型建立 为提高穹顶钢结构整体性,加装4根钢托梁,并在每根主龙骨与托梁投影交点处正上方加钢短柱,与钢托梁竖直相接,计算模型如图10所示。 图10 计算模型 2)计算与分析 通过有限元软件计算结果可得,最大吊点反力发生在T2吊装点,最大应力比为0.83<0.90,满足规范要求。 作用在结构上的荷载即为自重,模拟结构的第1,2,3阶失稳,得到结构的临界荷载安全系数最小值为38>1,满足规范的稳定系数要求,结构安全。 根据《钢结构设计标准》,本工程钢结构挠度控制在L/200以内(L为跨度,当为悬挑结构时,L取2倍)。由以上分析可知,穹顶钢结构整个结构最大竖向位移为-55mm,55/L3=1/424<1/200(L3为穹顶结构整体提升部分的跨度,为23 320mm);其中托梁最大竖向位移为-50mm,50/L4=1/419<1/200(L4为托梁跨度,为20 950mm)。结构最大应力比为0.83,位移和应力值均满足规范要求。 3)仿真模拟安装 穹顶钢结构安装包括核心区拼装、整体提升和高空散拼3个阶段,运用施工动画仿真模拟穹顶钢结构安装全过程,模拟各阶段工序和工况,可从动画中全方位了解穹顶钢结构安装各施工阶段的效果。 采用仿真模拟技术优化设计方案,在重庆约克北郡三期项目应用效果良好,可解决专业间的冲突问题,减少返工。建立模型计算分析并验证施工方案的可行性,可保障施工安全性,提高施工质量。 近年来,仿真模拟技术在施工领域运用越来越广泛,尤其是在施工难度较大、施工工序较多的工程中。仿真模拟技术通过三维模型、有限元软件、3D打印、施工动画等技术措施,利用计算机分析施工方案的合理性和安全性,从而优化施工方案。仿真模拟施工技术将施工过程可视化,在经济安全的前提下,可避免施工中的不利因素影响,保证施工质量,为工程创造效益。

3 结语