高耸筒体整体液压提升翻模施工技术

2021-10-22何建升

何建升

(陕西建工第七建设集团有限公司,陕西 宝鸡 721000)

0 引言

高耸筒体结构施工对筒体截面的精确度及安全性要求很高,传统滑模、翻模施工技术存在施工空间狭小、安全隐患多、截面变化处理难、筒体垂直度和防扭转控制效果差、易出现混凝土水平裂缝及施工进度慢等问题。

在烟囱筒体施工中设置液压提升操作平台、垂直运输和模板等系统,采用滑模与翻模技术相结合的整体液压提升翻模施工技术,可保证筒体垂直度和混凝土施工质量,提高施工速度,降低生产风险,获得良好的经济与社会效益。

1 工程概况

某烟囱板顶标高为-2.000m,筒体高79m(见图1);平面尺寸为13.2m×9.3m,壁厚由下至上依次为500,400,350,300,250mm;采用桩筏基础,平面尺寸为16.1m×12.65m,厚2m;混凝土强度等级为C40,C30;工期要求为130d。

图1 烟囱

2 技术原理与优点

在筒体混凝土结构中预埋φ51×3.5,Q235钢管(支撑管),利用千斤顶与提升架将施工平台、内外组合模板及外挂架的全部荷载转移至支撑管;利用操作平台进行钢筋绑扎、模板安装及混凝土浇筑施工,待混凝土强度满足要求后,通过液压提升系统将操作平台、垂直运输和模板等系统沿支撑管提升1个模板高度并锁定,然后进行下一步钢筋、模板及混凝土施工。

相比于滑模技术,该技术施工平台与模板为非同步提升,脱模时间易控制,筒体截面变化易调整,模板安拆、就位方便,可避免滑模施工导致的混凝土水平裂缝;相比于翻模技术,该技术使用大型机械少,施工速度快,混凝土养护、修整及模板钢筋施工均在整体封闭的内、外挂架上进行,整体安全性好。

3 系统设计

3.1 基本思路

1) 支撑管位置应避开预留洞口,墙体内、外模板和预留洞口采用定型钢模板。

2) 提升平台爬升时与模板脱离,待提升1个模板高度后,进行钢筋工程施工,然后进行最下层模板的拆除、提升及本层模板安装和混凝土施工。

3) 在筒壁内、外侧设置悬挂于操作平台钢梁上的挂架,作为钢筋绑扎、模板安拆及混凝土养护等工作的操作平台。

3.2 系统组成

高耸筒体整体液压提升系统主要由操作平台、垂直运输、模板和提升系统组成。

1) 操作平台系统 由平台主梁、环梁、液压千斤顶、卷扬机、吊架、平台板及走道板、内外挂架等组成。主梁采用[16b,纵向长11.7m、共7组14 根,横向长15.6m、共4组8根;环梁采用[14,长11.6,15.6m的各2根;GYD-60型千斤顶24 个;吊料卷扬机、摇头扒杆卷扬机各1台;井架尺寸为2 500mm×2 500mm, 高5m,井架框架采用∟80×8,斜撑及横担采用φ48×3钢管,天梁采用[14;平台板与走道板采用60mm×100mm方木和15mm厚胶合板;内、外挂架高6m、宽0.8m,挂架横杆及竖杆为∟40×4,水平防护为φ12@500钢板网,脚手板为φ12@100钢板网;架体距墙180mm。操作平台平面如图2所示。

图2 操作平台平面

主梁间通过400mm×400mm×10mm钢板使用φ14×4螺栓连接;环梁与主梁焊接连接。

千斤顶通过φ14×2螺栓与焊接在主梁的400mm×100mm×10mm连接板连接。

2) 垂直运输系统 由料筒、卷扬机、钢丝绳、井架、天梁、地梁及导索组成。垂直运输采用1台3t卷扬机提升1只0.5m3料筒。料筒卷扬机采用电磁制动器,主钢丝绳采用φ15.5 钢丝绳,轨道绳采用φ13钢丝绳。井架底座安装在操作平台主钢梁处,天梁在井架顶端固定,缆风绳(φ50×4钢管)上部布置在井架顶部,下部与环梁连接。扒杆长8.4m,仰角50°~60°,主要用于吊运钢筋,限载500kg;地面卷扬机负责主吊,选用φ13钢丝绳,平台上设1台0.5t卷扬机负责变幅;筒体施工到8m以上时扒杆运输系统投入使用;施工人员通过搭设在筒体内部的定型脚手架上下,严禁搭乘料筒上下。

3) 模板系统 采用1.5m高定制钢模板,用φ40对拉螺栓固定,螺栓水平间距1 000mm、纵距600mm,使用固定于钢平台主梁的电动葫芦进行垂直提升。

4) 提升系统 由支撑管、液压油泵、千斤顶及油管等组成。提升设备采用由中央控制柜统一控制并固定于提升平台上的液压千斤顶。由YKT-36型油泵向主油管供油,再通过分油器分配至千斤顶,液压系统工作压力为8MPa;支撑管采用φ51×3.5钢管,长度为2,4,6m,采用套接剖口焊接接高,内套长度≥100mm,相邻焊缝错开≥1m。

4 平台安装工艺

4.1 平台安装流程(见图3)

图3 平台安装流程

4.2 平台质量要求

1)内、外模板及施工平台在施工至±0.000时组装,组装时筒体混凝土强度应满足平台荷载要求。

2)主、次梁采用对称安装,确保每组梁受力均匀,同时保持中心稳定。

3)平台系统组装完成后应进行检查验收,验收要求如表1所示。①平台系统预压验收 采用1.2倍荷载试验检查平台系统的整体受力、下沉状况,测定最大残余变形量,试验合格后方可投入使用;②液压系统试压验收 检查油泵、溢流阀、换向阀、油管、三通、五通、针形阀的受压与渗漏情况,要求无渗漏现象;③垂直运输系统验收 检查确定系统是否正常工作。

表1 平台安装质量要求 mm

5 筒体混凝土施工

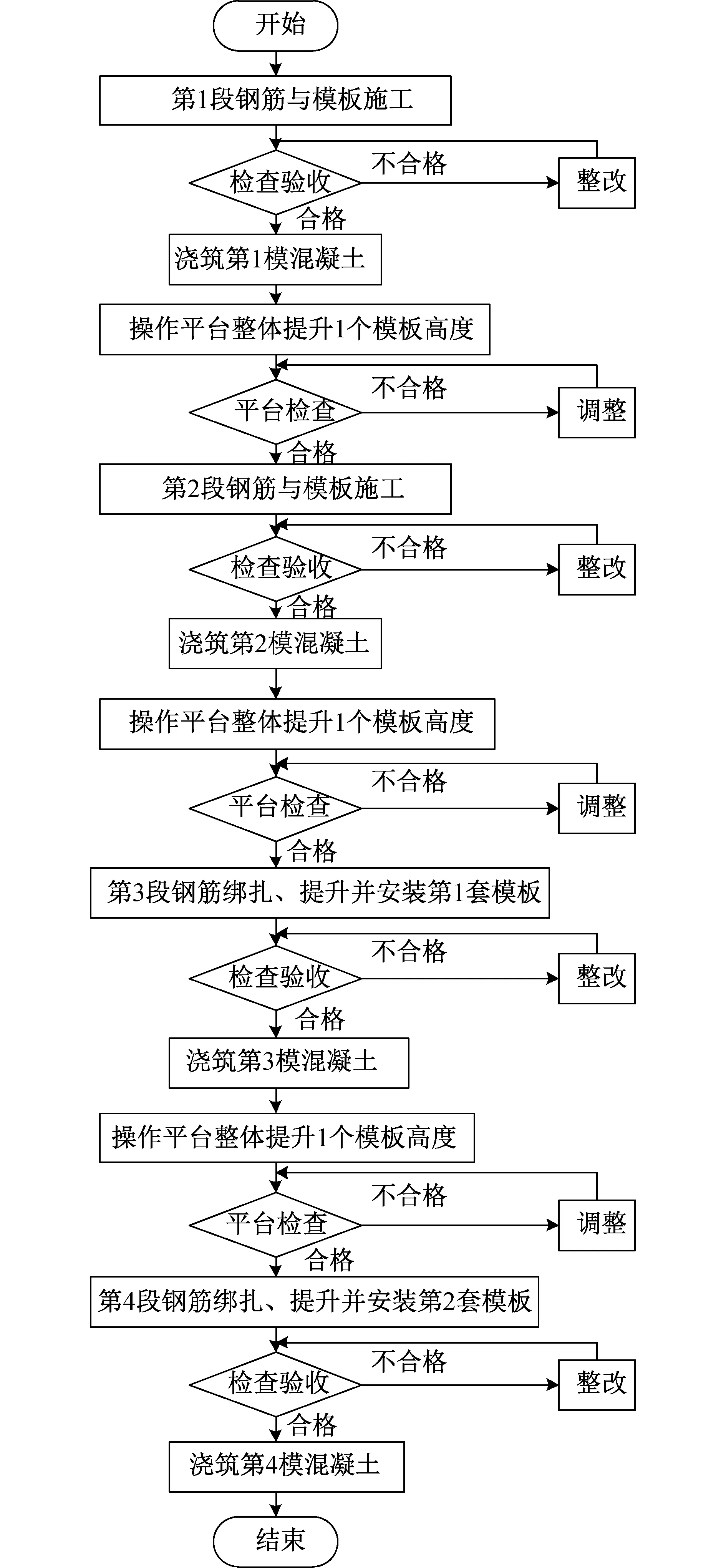

混凝土施工时采用2套全钢模板周转,每施工4节为一循环,施工流程如图4所示。

图4 混凝土施工流程

5.1 钢筋绑扎

水平钢筋采用绑扎接头,且应错开,同一截面接头数量≤25%,钢筋绑扎须圆弧平滑、间距均匀。

竖向钢筋按图纸要求下料,沿筒壁均匀分布,接头采用电渣压力焊连接,同一截面接头数量≤25%,焊接时焊剂和钢筋保持干燥,上下钢筋中心偏差不超过规范要求。

5.2 混凝土浇筑

混凝土采用同厂、同强度普通硅酸盐水泥配制的商品混凝土,水灰比≤0.42,混凝土水泥用量≤350kg/m3,同时掺适量粉煤灰和减水剂。粗骨料粒径≤1/5筒壁厚度及3/4钢筋净距,最大粒径≤40mm。

筒体混凝土以1.5m高为一施工段,利用泵车浇灌。混凝土浇筑时,分别沿顺时针和逆时针斜坡分层后退浇筑、分层振捣,每层浇筑厚度≤50cm,并用振动器振捣密实。浇筑混凝土时,应对称变换浇筑方向,防止模板向一个方向倾斜和扭转。

根据工期要求,筒体施工进度为2d/节,提升系统应全部支承于已拆模的混凝土筒壁上,从该节开始向下第1~3节混凝土龄期强度分别达到2,5,8MPa后方可施工,同时加强对混凝土的养护。

施工缝采取凿毛处理,在混凝土浇筑前用水湿润,浇筑时先铺1层50mm厚与混凝土成分相同的水泥砂浆。

混凝土内外表面用养生液养护,筒壁拆模后及时用铲刀清除外表面浮浆,用手提砂轮机将上、下模板接头缝及竖向缝打磨光滑,在混凝土表面均匀涂刷养生液进行封闭养护。

6 施工控制及偏差处理

1)筒体中心及标高控制 ①筒体中心由激光铅锤仪检测, 基础施工时在基础底板上定出中心点,在此中心点上安放激光铅锤仪并设置防护盒,平台中心设置激光接收靶;根据激光在接收靶上偏差值,调整平台中心位置。②混凝土采用分层、交圈浇筑,每层厚度≤50cm,提升时须确保筒壁有足够的抗压强度,平台提升速度≤6cm/min,每提升30cm观测一次中心偏移,并及时调整。③在支撑管上划线限制千斤顶升差,保持平台水平提升,控制中心偏移。

2)平台爬升及提模施工 ①正常爬升阶段,每爬升1m至少检查1次垂直度;爬升高度到达1.5m时,用钢筋加固支撑管,再进行下一次30cm的提升。②千斤顶支撑管接头应相互错开,第1批插入的支撑管长度应≥20倍管直径。③模板提升前,先检查各支撑管有无脱空现象、钢筋与模板有无挂连之处,检查无误后方可提升,提升时应保证所有千斤顶充分给油,回油时充分排油。

3)洞口支撑管加固 在洞口位置每根辐射梁旁的混凝土内插入2根φ48×3.5钢管,支撑管与钢管用φ12钢筋每30cm连1道,形成三角形格构式支撑。

4)支撑管变形处理 支撑管产生变形时,可切去弯曲部分,将上部支撑管往下插,直至与下部支撑管吻合,再双面加焊帮条钢筋。

5)爬升中若千斤顶弯曲失稳,应及时将千斤顶卸荷,并用φ20钢筋插入筒壁混凝土中,上端与支承管焊接,并与相邻两支撑管焊牢。

6)当千斤顶出现爬升差时,可查看累积行程数,计算出每个行程的高差,然后根据行程高差调整千斤顶行程数,并均匀分布操作平台上的荷载,以使千斤顶爬升同步,确保操作平台平衡。

7 结语

该技术适用于高耸混凝土结构(如烟囱、筒仓、桥墩等)施工,施工安全性高、动态连续、效率高,与传统倒模和滑模技术相比可节省大量机械费用,体现绿色环保、低成本、高效能的特点,具有显著的经济和社会效益。

本项目烟囱筒体结构施工采用液压翻模技术,经过120d封顶,提前工期10d,实测主体结构扭转量为12mm(规范要求≤50mm),筒壁结构尺寸最大偏差6,-2mm,全高垂直偏差11mm(规范要求≤22.6mm), 均满足规范要求。