B4Cp/6061Al复合材料的热变形组织演变研究

2021-10-22侯召堂王思佳吴晓俊成小乐李滋阳

侯召堂, 王思佳, 吴晓俊, 成小乐*, 李滋阳

(1.西安热工研究院有限公司, 陕西 西安 710054; 2.西安工程大学 机电工程学院, 陕西 西安 710048)

6×××系铝合金集诸多优异特性于一体,其塑性成型性好、耐腐蚀、熔铸性好,且具备可热处理强化等特性,被广泛应用于交通运输、航空航天、军事装备及建筑等领域[1-4]。碳化硼作为特种陶瓷中极具代表性的一种结构陶瓷,具有熔点高、抗弯强度高、硬度高、密度小以及耐磨性和耐酸碱性好等优点[5-6]。将碳化硼和6×××系铝合金各自的优异特性进行结合,制备出具有高强、耐磨及轻质等优异特性的B4Cp/6061Al复合材料,在航空航天、轻质装甲和乏燃料储运等领域已得到广泛应用[7-9]。

目前,国内外对碳化硼增强6×××系铝合金的研究主要集中在材料的制备、界面反应和材料的性能等方面。在材料制备方面,高占平等[10]采用中温热压法成功制备了不同B4C质量分数(10%~40%)的B4C/6061Al复合材料,结果表明:在热压过程中,复合材料无杂质相生成。在界面反应方面,Park等[11]采用热等静压成型方法制备出了三明治结构的B4C/6061Al复合材料,与冷压-烧结成型方法相比,此法可有效提高B4C增强相与6061Al基体的润湿性。在力学性能方面,美国Frage等[12]选用6061Al粉和B4C粉,成功制备出了力学性能优异且适用于乏燃料储运所需的材料;Pyzik等[13]采用球磨法将5%的B4C加入到6061Al中,经挤压处理后,材料的硬度较挤压前提高了62.5%。近来,一些学者通过对7×××系铝合金动态再结晶机理的研究,发现铝合金在热变形过程中会发生组织演变进而影响其性能[14]。但目前有关铝基复合材料在热变形过程中的微观组织的报道相对较少,需要对碳化硼增强6×××系铝合金的热变形组织演变进行研究[15]。

为了表征碳化硼增强6061Al基复合材料在不同热变形条件(变形温度、应变速率和应变量)下的微观组织演变特征,课题组采用控制变量法,通过热模拟试验机对碳化硼增强6061Al基复合材料进行一系列的等温压缩实验。实验结束后,对试件进行了金相分析,并分别讨论了不同的热变形条件对碳化硼增强6061Al基复合材料微观组织演变的影响。

1 实验

1.1 试样制备

等温压缩实验选用的复合材料中各元素和化合物的质量分数为:Mg 1%,Si 0.6%,Cu 0.17%,Ti 1.3%,Mn 0.16%,B4C 10%(其中B4C颗粒尺寸大小范围为10~20 μm),余量为Al。在等温压缩实验前,先将所有试样作均匀化处理,然后沿轴向取样,按图1所示尺寸制备压缩试样。

图1 压缩试样尺寸Figure 1 Dimensions of compressed sample

1.2 热压缩试验

本实验采用Gleeble-3500热模拟试验机进行等温热压缩实验。试验开始前,首先将热电偶焊接在试样中部;然后将试样放入工作区夹紧;最后对工作区抽真空处理,如图2所示。热压缩试验过程可以分为4步:①加热阶段(以一定升温速率加热试样至预设温度);②保温阶段(保温时长3 min);③压缩变形阶段;④淬火阶段(变形结束后将试样迅速放入水中)。热压缩试验过程如图3所示,试验方案如表1所示。为了保证试样的平行度以及减小试样在压缩变形过程中与平面压头之间的摩擦力,在试验开始前,需对试样的2个端面进行预处理(打磨、抛光和润滑)。

图2 实验的准备Figure 2 Test preparation

表1 热压缩试验方案Table 1 Thermal compression scheme

图3 试验过程Figure 3 Test process

1.3 微观表征

实验结束后,先用砂纸打磨试样的一个端面,直至端面无肉眼可见的划痕;然后用丝绸抛光布对端面进行抛光处理,抛光时间为15 min(为保证试样两端面的平行度,需对另一端面也进行打磨处理)。配制50%氢氟酸(HF)+50%蒸馏水的腐蚀剂,对试样待观察区进行腐蚀处理,腐蚀时间为30 s。最后,利用光学显微镜(OM)观察各组试样端面的中心位置,分析其微观组织特征。

2 结果与讨论

2.1 变形温度对B4Cp/6061Al复合材料微观组织的影响

图4为B4Cp/6061Al复合材料在应变量为0.9、应变速率为0.100 s-1、变形温度为400~480 ℃条件下的金相组织图。当变形温度为400 ℃时,复合材料的金相组织以发生变形的原始组织为主,存在少量的动态再结晶晶粒(见椭圆标记A1)。当变形温度为420 ℃时,动态再结晶晶粒有所增多且晶形较为圆润,晶粒尺寸也有一定增大(见椭圆标记B1),但复合材料内部还存在少量的原始组织(见椭圆标记B2)。当变形温度为440 ℃时,复合材料内部原始组织与420 ℃相比进一步减少,出现了大量动态再结晶晶粒,且晶粒形状呈等轴状(见椭圆标记C1)。当变形温度为460 ℃时,复合材料金相组织与440 ℃时相比变化不大,复合材料内部为等轴状的动态再结晶晶粒(见椭圆标记D1),晶粒尺寸无明显变化。当变形温度为480 ℃时,复合材料的晶粒尺寸与460 ℃时相比明显增大(见椭圆标记E1)。

图4 不同变形温度下的微观组织Figure 4 Microstructure at different deformation temperatures

综上所述,在应变量与应变速率给定的情况下,变形温度对6×××系铝合金的软化机制有较大的影响。当变形温度上升至400 ℃后,6061Al基复合材料开始发生动态再结晶且伴有少量再结晶晶粒生成,这是因为较低的变形温度很难激发原始晶粒的活性。当变形温度持续升高至440 ℃时,原子内部累积的热激活能增多,在应力的共同作用下促使再结晶的形核速度逐渐提升,晶核尺寸也不断增大。当变形温度超过440 ℃时,6061Al基复合材料动态再结晶的形核过程已基本完成,且随温度的持续升高,再结晶晶粒不断长大最终形成等轴晶。在整个过程中,6×××系铝合金内部的软化机制随变形温度的升高而发生变化,从400 ℃的动态回复过程逐渐转变为较高温度下的动态再结晶过程[16-17]。

2.2 应变速率对B4Cp/6061Al复合材料微观组织的影响

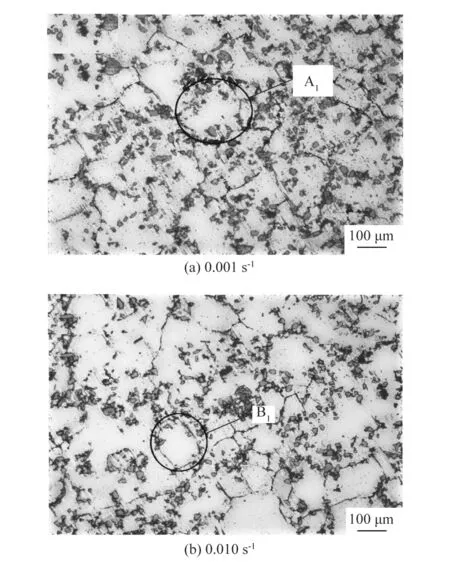

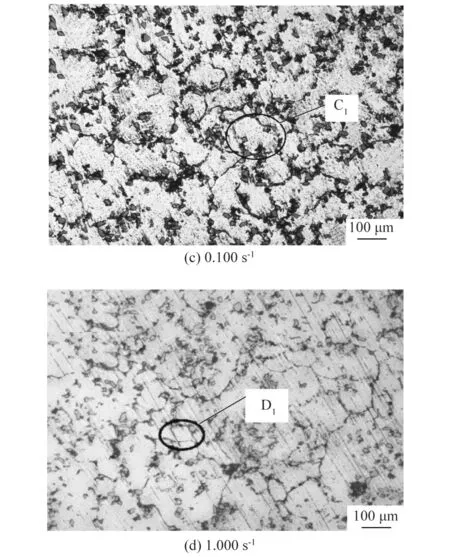

图5为B4Cp/6061Al复合材料在应变量为0.9、变形温度为440 ℃、应变速率为0.001~1.000 s-1变形条件下的微观组织。由金相照片可知,复合材料内部均已发生动态再结晶。不同的是,应变速率越小,6061Al基复合材料体内部发生的动态再结晶过程越充分,且生成的再结晶晶粒数量越多。当应变速率从0.001~1.000 s-1逐渐增大时,6061Al基复合材料发生动态再结晶的形核率反而降低,晶粒尺寸也逐渐减小(见椭圆标记A1,B1,C1和D1)。

图5 不同应变速率下的微观组织Figure 5 Microstructure at different strain rates

在应变量和变形温度确定的条件下,复合材料发生动态再结晶的程度与变形时间有关[18-19]。应变速率的大小决定了6061Al基复合材料变形时间的长短,应变速率越大,达到相同应变量所需的变形时间越短,所以,当应变速率为1.000 s-1时,复合材料的变形时间最短,导致材料内部发生的动态再结晶过程不充分,再结晶晶粒尺寸相对较小。应变速率为0.100 s-1时,B4Cp/6061Al复合材料内部变形晶粒已全部完成动态再结晶;当应变速率大于0.100 s-1时,复合材料内部还残留部分原始变形晶粒未发生动态再结晶;当应变速率小于0.100 s-1时,复合材料内部动态再结晶晶粒尺寸将会变大,所以可确定最有利于B4Cp/6061Al复合材料性能的动态再结晶应变速率为0.100 s-1。

2.3 应变量对B4Cp/6061Al复合材料微观组织的影响

图6为B4Cp/6061Al复合材料在变形温度为440 ℃、应变速率为0.100 s-1和应变量为0.5~0.9变形条件下的微观组织。如图6(a)所示,当应变量为0.5时,复合材料内部形成了动态再结晶亚晶晶粒(见椭圆标记A1)以及少量的动态再结晶晶粒(见椭圆标记A2);从图6(b)和6(c)可知,随着应变量的不断增大,复合材料内部出现的动态再结晶晶粒也不断增多;从图6(d)可以看出,当应变量为0.8时,动态再结晶晶粒较应变量为0.5时明显增多,但仍有大量再结晶晶粒呈亚晶结构(见椭圆标记D1),以及少量发生变形的原始晶粒(见椭圆标记D2);从图6(e)可以看出,当应变量为0.9时,复合材料内部晶粒已基本完成动态再结晶,且晶粒细小(见椭圆标记E1)。

图6 不同应变量下的微观组织Figure 6 Microstructure at different strains

综上,在变形温度和应变速率给定的条件下,随着应变量的增大,B4Cp/6061Al复合材料的动态再结晶程度也越大。这是因为随着应变量的不断增大,复合材料内部原子的形变储存能增多,加快了动态再结晶的形核速度;另外,复合材料的应变量越大,促使变形所需的流变应力增大,动态再结晶的时间也越充足[20]。

3 结论

课题组研究了变形条件对B4Cp/6061Al复合材料动态再结晶的影响,得出以下结论:

1) 变形温度对B4Cp/6061Al复合材料的软化机制有显著的影响。当应变量和应变速率一定的条件下,变形温度越高,复合材料动态再结晶的形核效率越高。由细晶强化理论可确定最有利于B4Cp/6061Al复合材料性能的动态再结晶变形温度为440 ℃。

2) 应变速率的大小决定了材料发生变形所需时间的长短,进而影响B4Cp/6061Al复合材料微观组织的演变过程。当应变量和变形温度一定的条件下,应变速率越低,发生相同的应变量所用的时间越长,有利于B4Cp/6061Al复合材料动态再结晶的发生,所以可以确定最有利于B4Cp/6061Al复合材料性能的动态再结晶应变速率为0.100 s-1。

3) 应变量对B4Cp/6061Al在热变形过程中的微观组织有很大的影响。当应变速率恒定时,应变量越大,复合材料的流变应力也将增大,其动态再结晶程度越高。所以当应变量为0.9时,复合材料内部已基本完成动态再结晶,生成了细小的动态再结晶晶粒。