电沉积铜箔CVD工艺生长缺陷可控少层石墨烯

2021-10-21朱广奇齐艳玲

朱广奇,齐艳玲

(天津大学 化工学院,天津 300072)

石墨烯凭借其独特的二维晶体结构而受到广泛关注[1-3]。2004年英国曼彻斯特大学的两位科学家安德烈·盖姆(Andre Geim)和康斯坦丁诺沃肖罗夫(Konstantin Novoselov)首次将单层石墨烯从石墨基体上成功剥离,凭借在石墨烯领域的创新性研究获得了2010年的诺贝尔物理学奖[1]。如今,关于石墨烯的研究内容越来越丰富,且发掘出许多优异的性能,例如:石墨烯拥有超大的比表面积,理论值可以达到2 630 m2/g[4];超高的表面稳定性及导热性能,热导率可以达到5 150 W/(m·K)[5];完美的蜂窝状结构[6]使石墨烯拥有媲美金属的优良导电性,电子迁移率甚至能达到1 m2/(V·s)[7]。这些优势使得石墨烯在高速晶体管、超级电容器、灵敏传感器[8]、光电催化[9]、复合纳米材料[10]及半导体太阳能电池[11]等领域具有极大的应用前景。现如今,石墨烯的制备方法多种多样[11-12],主要包括机械剥离法、氧化石墨-还原法[13]、气相化学沉积 (CVD) 法等[12,14]。相比前面两种制备工艺,通过CVD法制备的石墨烯产品因其层数可控,晶体内部的缺陷更少且单晶片层的面积更大,成为目前制备高质量石墨烯的最主要方法之一[12]。CVD工艺制备石墨烯主要是利用含碳的有机小分子前驱体(例如甲烷、乙烯等)作为碳源,在高温及低压的环境条件下在某些金属基体(例如铜[15]、镍[16]等)的表面发生裂解与重构,在温度降低时聚合并生长成石墨烯。此外,根据基体溶碳性能的差异,石墨烯的CVD生长模式可分为两种情况[17]:①渗碳及析碳模式。使用溶碳量较高的溶碳性金属(如镍箔)作为生长基体,有机碳源分解产生的碳原子在高温时会进入金属内部,当温度降低时从金属表面偏析、形核并生长成石墨烯,这种模式下制备的石墨烯一般具有多层结构。②表面生长模式。使用溶碳量较低的金属(如铜箔)作为生长基体,在高温条件下有机碳源分解产生的大部分碳原子只能吸附于金属表面,成核并生长成“石墨烯岛”,通过彼此在二维方向上的伸展与拼接最终形成完整的薄膜,这种模式往往能够制备出单层或少层石墨烯,因而在当前石墨烯薄膜的生产与研发中有较多使用。

然而,目前通过CVD法生长石墨烯的基体一般采用商业化冷轧法所制备的铜箔。冷轧法虽然有利于制备出不同厚度的超薄铜箔,但是冷轧过程中会引入潜在的缺陷,导致晶格畸变及表面产生不可逆粗糙度,这种具有较大缺陷的铜箔表面对生长高品质且完整的少层石墨烯极为不利。相比冷轧法,通过电沉积法[18]制备的铜箔,表面品质更高,且不会造成人为划痕或结构形变。此外,通过控制电沉积时间及阴极电流密度,能够有效地获得不同结构取向及厚度的超薄铜箔。石墨烯生长过程中,铜箔高温退火时间、CVD沉积时间和反应前驱体气体流速比对石墨烯薄膜品质也会产生一定的影响。因此,笔者在不同电流密度下利用电沉积法制备超薄铜箔,并用作CVD法生长石墨烯的基体,研究铜箔电沉积电流密度、铜箔厚度、反应前驱体气体流速比、CVD沉积时间以及铜箔高温退火时间对石墨烯薄膜层数及缺陷程度的影响。

1 实验

1.1 电沉积法制备超薄铜箔

采用电沉积法,经 CuSO4酸性镀铜工艺制备3种超薄铜箔,镀液配方为每1 L镀液含有220 g CuSO4·5H2O、60 g H2SO4、1 g CuCl2·2H2O、0.4 mL光亮剂及4 mL润湿剂。电沉积过程中,通过水浴恒温控制镀液温度在25 ℃,沉积基体采用抛光后的316L不锈钢基板,镀层面积为3 cm×5 cm,阳极采用含磷铜,通过改变阴极电沉积电流密度(i)及电沉积时间和电沉积速率(表1)得到3种厚度均约为25 μm(利用螺旋测微仪测量)的铜箔样品。

表1 不同电沉积铜箔样品的工艺参数

1.2 化学气相沉积生长石墨烯薄膜及其转移

将电沉积法制备的铜箔裁剪成1 cm×1 cm的小片,然后将小片排列在表面平整的陶瓷片上并置于CVD热处理炉石英管的中央,在H2气氛的保护下按一定速率从室温升到1 050 ℃,保持30 min进行铜箔的退火处理。退火完毕后,在石英管进气端处通入一定流速比(H2与CH4流速比V(H2)∶V(CH4)=4∶1)的高纯CH4(99.999%,天津六方气体公司)及H2(99.999%,天津六方气体公司)的反应前驱体气体(标况下流速为60 mL/min),进行石墨烯的沉积生长,CVD沉积时间为25 min,整个沉积过程的真空度恒定在93 Pa左右。当石墨烯生长完毕后,迅速将整个系统冷却至室温。

待CVD系统完全冷却后小心取出生长石墨烯的铜箔,使其漂浮在0.1 mol/L的FeCl3溶液表面,保持12 h完成铜层的刻蚀。刻蚀完毕后,用去离子水多次漂洗石墨烯薄膜,然后用崭新的SiO2(厚300 nm)/Si片捞出薄膜样品,用于后续的实验表征。

1.3 表征及测试

电沉积铜箔的表面晶相使用X线衍射仪(XRD,德国布鲁克公司D8-Focus型,Cu靶Kα线,管压40 kV)进行表征;退火过后的表面形貌使用场发射扫描电子显微镜(FESEM, 日本日立公司S-4800型,操作电压3 kV)进行表征;转移至SiO2/Si片上的石墨烯薄膜样品的层数及晶格缺陷程度采用激光显微拉曼分析仪(英国雷尼绍公司inVia型,入射光波长为532 nm)进行分析。

2 结果与讨论

2.1 电沉积铜箔表面晶相分析及其退火后形貌分析

对3种不同电流密度条件下电沉积的铜箔及商业冷轧铜箔进行XRD分析,结果如图1所示。由图1可得:对比单质铜的粉末标准衍射卡片(PDF#4-836),电沉积铜箔及商业冷轧铜箔的衍射峰位置与标准卡片一致。此外,商业冷轧铜箔各晶面衍射峰的相对强度基本与标准卡片相符,而电沉积铜箔晶体结构有明显的择优取向,且与电流密度大小相关。当电流密度为1 A/cm2(1号铜箔),其择优取向为 (311) 晶面,随着电流密度增加到3 A/cm2(2号铜箔)和 5 A/cm2(3号铜箔), 其择优取向分别转变为(111)晶面(密排面)和(200)晶面。电沉积铜箔的择优取向随电流密度不同而不同,这可能是由不同电流密度下光亮剂及润湿剂与铜箔表面的相互作用不同导致的。单一晶面取向有利于铜箔退火过程的再结晶,减小表面缺陷,降低铜箔表面生长“石墨烯岛”之间的空间位阻,从而提高了石墨烯薄膜的品质。

图1 不同电流密度下电沉积铜箔及商业冷轧铜箔的XRD图谱Fig.1 XRD patterns of electrodeposited copper foils prepared under different plating current density and commercial cold-rolled copper foil

对在1 050 ℃、H2气氛中退火处理30 min的电沉积铜箔(i=5 A/cm2)及商业冷轧铜箔进行SEM形貌分析,结果如图2所示。从图2可以看出:相对于商业冷轧铜箔,电沉积铜箔的表面更为平整,且因退火产生的滑移台阶也更为完整且连续,说明电沉积铜箔的表面位错缺陷比冷轧铜箔更低,更有利于生长高品质的石墨烯薄膜。

图2 电沉积铜箔及商业冷轧铜箔的FESEM照片Fig.2 FESEM images of the electrodeposited copper foil and commercial cold-rolled copper foil

2.2 拉曼分析不同工艺条件对石墨烯缺陷及层数的影响

2.2.1 铜箔电沉积电流密度的影响

电沉积铜箔作为CVD法制备石墨烯薄膜的生长基体,对石墨烯层数及晶格缺陷程度的影响很大[19]。因此,在相同的CVD工艺参数下,对不同电流密度下电沉积铜箔(厚度25 μm)表面生长的石墨烯薄膜进行拉曼光谱分析,结果如图3所示。同时,为保证所得结论的可靠性及普遍性,测试了薄膜样品不同位置的拉曼光谱,取样位置如图3(a) 所示。

图3 1 cm×1 cm薄膜样品拉曼测试的取样位置及不同电流密度下电沉积铜箔所生长石墨烯相应位置的拉曼光谱Fig.3 Selected Raman sample sites on 1 cm×1 cm graphene membrane and their corresponding Raman spectra for electrodeposited copper foils prepared under the condition of different current densities

从图3可以看出:所有薄膜样品的拉曼光谱都有3个特征峰,分别是位于1 350 cm-1处的D峰(结构缺陷峰)、位于1 582 cm-1处的G峰(sp2碳原子面内振动峰)以及位于2 700 cm-1处的2D峰(碳原子层间堆垛峰)[20]。这些特征峰相对强度(I)的比值常常用来评价石墨烯的层数及晶格缺陷程度[20],例如ID/IG与石墨烯的晶格缺陷程度成正比,I2D/IG与石墨烯的层数成反比(一般I2D/IG>2时,可以认为石墨烯是单层)。根据图3的拉曼表征结果,将对应峰的相对强度比(ID/IG及I2D/IG)关于测试位置作图,结果如图4所示。从图4可以看出:相对于低电流密度(1 A/cm2)电沉积的铜箔,高电流密度(3及5 A/cm2)电沉积铜箔上生长的石墨烯,各位置拉曼光谱的ID/IG显著降低,这表明随着电流密度的增大,电沉积铜箔上生长的石墨烯的缺陷程度降低,这可能是由不同电流密度下电沉积得到的铜箔表面择优取向不同导致的,相对于(311)晶面,(200)及(111)晶面更适合低缺陷石墨烯的生长。此外,I2D/IG随电流密度不同而产生的变化较小,说明石墨烯层数与电沉积铜箔的晶面择优取向基本无关。因此,后续的实验表征主要针对石墨烯晶格缺陷最低的电沉积铜箔(i=5 A/cm2)。

图4 不同电流密度下电沉积铜箔所生长石墨烯薄膜的各测试位置的拉曼特征峰ID/IG及I2D/IGFig.4 ID/IG and I2D/IG in Raman spectra of each site of graphene membrane growing on copper foils under the condition of different current densities

2.2.2 电沉积铜箔厚度的影响

除电流密度外,电沉积铜箔的厚度也会影响石墨烯薄膜的品质。针对5 A/cm2电流密度的电沉积铜箔,改变电沉积时间(14、35及70 min)使其厚度分别达到10、25及50 μm。对这3种铜箔上生长的石墨烯的不同位置进行拉曼分析,结果如图5所示,其中25 μm的分析结果见图3(d)。

根据图5及图3(d)中的拉曼光谱,将对应峰的相对强度比(ID/IG及I2D/IG)关于测试位置作图,结果如图6所示。从图6可以看出:随着铜箔厚度的增加,铜箔上所生长石墨烯拉曼特征峰的ID/IG降低,表明石墨烯薄膜的缺陷程度降低,而I2D/IG升高,表明随着铜箔厚度的增加石墨烯层数减少。以上结果说明,基体铜箔厚度的增加能够提高石墨烯的生长品质,这可能是由于石墨烯生长完毕后,铜箔冷却过程中会发生晶格收缩而导致其上的石墨烯发生形变,铜箔越薄则铜晶格收缩的程度越大,使石墨烯产生较多的缺陷。

图5 不同厚度电沉积铜箔所生长石墨烯的各测试位置的拉曼光谱Fig.5 Raman spectra of each site of graphene growing on electrodeposited copper foils in different thickness

图6 不同厚度电沉积铜箔所生长石墨烯的各测试位置的拉曼特征峰ID/IG及I2D/IGFig.6 ID/IG and I2D/IG in Raman spectra of each site of graphene growing on electrodeposited copper foils in different thickness

2.2.3 H2与CH4流速比的影响

由于CVD工艺合成过程中,反应前驱体气体流速比会影响石墨烯的生长,因此针对5 A/cm2电流密度下电沉积的铜箔(厚25 μm),在保持其他工艺参数一致(铜箔退火时间为30 min,CVD沉积时间为25 min,前驱体气体流速为60 mL/min)的前提下,调整H2与 CH4流速比分别为 2∶1、4∶1和59∶1,对所制备的石墨烯薄膜样品的不同位置进行拉曼分析,结果如图7所示,其中V(H2)∶V(CH4)=4∶1的分析结果见图3(d)。

图7 不同H2与CH4气体流速比所生长石墨烯薄膜的各测试位置的拉曼光谱Fig.7 Raman spectra of each site of graphene membrane synthesized with different V(H2)∶V(CH4)

根据图7及图3(d)中的拉曼光谱,将对应峰的相对强度比(ID/IG及I2D/IG)关于测试位置作图,结果如图8所示。从图8可以看出:随着V(H2)∶V(CH4)的升高,ID/IG迅速下降,而I2D/IG有所上升,说明前驱体气体中增大H2的比例可以有效降低石墨烯的缺陷程度并获得层数更少的石墨烯。这是由于H2的流速增加,对非晶型碳的刻蚀作用增强,因而生长石墨烯的晶格缺陷及层数都会降低。

图8 不同H2与CH4流速比所生长石墨烯薄膜的各测试位置的拉曼特征峰ID/IG及I2D/IGFig.8 ID/IG and I2D/IG in Raman spectra of each site of graphene membrane synthesized with different V(H2)∶V(CH4)

2.2.4 CVD沉积时间的影响

沉积时间是CVD工艺里面的一个重要参数,针对5 A/cm2电流密度下的电沉积铜箔(铜箔厚度为25 μm),保持其余CVD工艺参数一致(V(H2)∶V(CH4)为4∶1及退火时间为30 min),改变CVD沉积时间为15、25、40、55和80 min。对石墨烯各测试位置进行拉曼分析,结果如图9所示,其中25 min的分析结果见图3(d)。

图9 不同CVD沉积时间所生长石墨烯薄膜的各测试位置的拉曼光谱Fig.9 Raman spectra of each site of graphene membrane synthesized for different deposition time

根据图9和3(d)的拉曼光谱,将对应峰的相对强度比(ID/IG及I2D/IG)关于测试位置作图,结果如图10所示,其中图10 (c) 为石墨烯薄膜上各测试位置处ID/IG及I2D/IG的平均值与CVD沉积时间的关系图。从图10可以看出:随着CVD沉积时间的延长,ID/IG变化规律不明显,而I2D/IG不断降低。这说明在石墨烯生长过程中,其缺陷程度与生长时间无关,而石墨烯层数会慢慢增加,但在沉积时间达到40 min以后I2D/IG基本趋于稳定,说明石墨烯的层数在沉积一段时间后趋于恒定,这是因为石墨烯在电沉积铜箔上的生长具有自限制性,即在沉积一定时间后,铜箔表面吸附的碳层无法继续实现有机小分子裂解,导致用于重构生长的碳原子数量有限,从而限制石墨烯层数的增加。

图10 不同CVD沉积时间所生长石墨烯薄膜各测试位置拉曼光谱特征峰ID/IG及I2D/IG及各测试位置ID/IG与I2D/IG的平均值与沉积时间的关系Fig.10 ID/IG and I2D/IG in Raman spectra of each site of graphene membrane synthesized for different deposition time and the relation between average ID/IG and I2D/IG and the deposition time

2.2.5 铜箔退火时间的影响

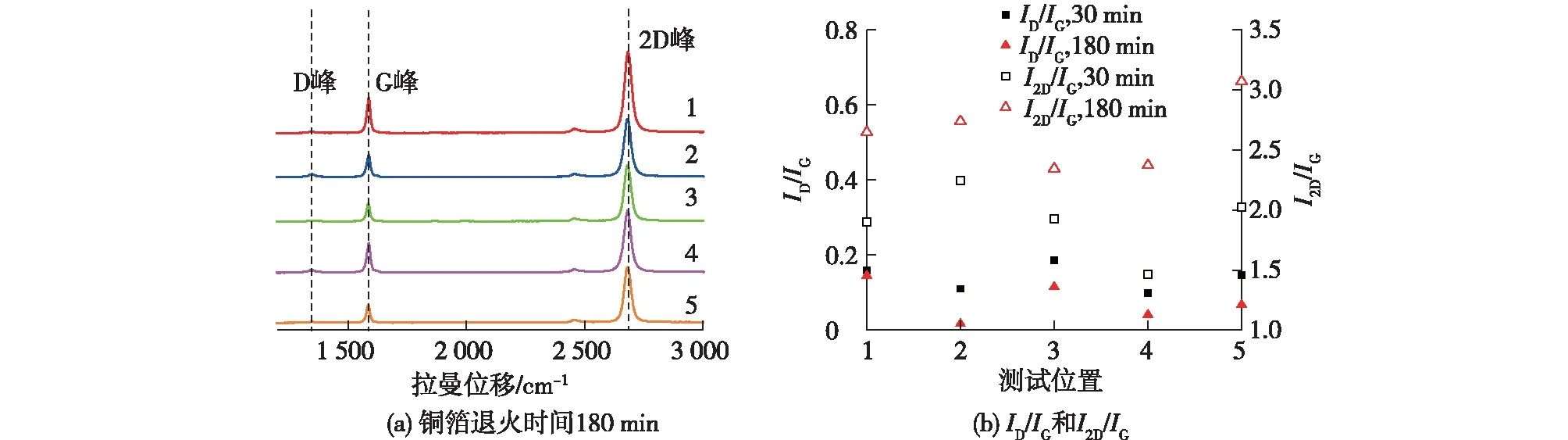

铜箔在退火的过程中会经历晶粒变大、晶界消失及滑移台阶出现等变化,对石墨烯的形核及生长影响很大。选择5 A/cm2电流密度下电沉积的铜箔(厚25 μm),在1 050 ℃、H2气氛中退火处理,退火时间由30 min延长至180 min,保持其他工艺参数不变(V(H2)∶V(CH4)为4∶1及CVD沉积时间为25 min),对生长的石墨烯薄膜各测试位置进行拉曼分析,结果如图11(a)所示。根据图11(a) 和3(d)的拉曼光谱,将对应峰的相对强度比(ID/IG及I2D/IG)关于测试位置作图,结果见图11(b)。

图11 石墨烯薄膜各测试位置的拉曼光谱及其相应特征峰ID/IG和I2D/IG与铜箔退火时间的关系Fig.11 Raman spectra of each site of graphene grown on electrondeposited copper foils and their corresponding ID/IG and I2D/IG related to the thermal-treating period

从图11(b)可以看出:铜箔的退火时间延长后,所有测试位置的拉曼响应ID/IG略微下降,说明延长铜箔的退火时间能够降低石墨烯的晶体缺陷程度,但降低程度有限,无法通过继续延长退火时间的方法来完全消除缺陷。相对于ID/IG,长时间退火后,所有测试位置的I2D/IG均出现了较大程度的提升,表明随着铜箔退火时间的延长,很大程度上限制了石墨烯层数的增加,这使石墨烯薄膜在二维空间分布得更为均匀。

3 结论

1)与商业冷轧铜箔相比,电沉积法超薄铜箔在沉积过程中表现出很强的择优晶面取向,且取向与电沉积电流密度有关,经过高温退火处理后拥有更为平整的表面及连续的滑移台阶。

2)随着铜箔电沉积电流密度的增加,择优取向由(311)晶面(i=1 A/cm2)转变为(111)晶面(i=3 A/cm2)及(200)晶面(i=5 A/cm2),且拉曼分析显示相应的石墨烯薄膜的晶格缺陷降低但层数基本不变。此外,随电沉积铜箔厚度增加,所生长石墨烯的晶格缺陷程度降低且层数减少。

3)CVD工艺参数中前驱体气体流速固定的情况下(前驱体气体流速为60 mL/min),前驱体气体流速比对晶体内部缺陷程度和石墨烯层数都有影响,随着H2流速的增加其缺陷程度的层数会不断下降。延长CVD沉积时间基本不会影响石墨烯的晶格缺陷程度,但会增加石墨烯层数,但因铜表面自限制机制,沉积一定时间后其层数基本恒定;延长铜箔的退火时间对降低石墨烯晶格缺陷程度的作用不大,但对石墨烯薄膜层数控制有一定影响。