离心泵气液两相流数值模拟与可视化试验

2021-10-21张忠圆邵春雷

张忠圆,邵春雷,2

(1.南京工业大学 机械与动力工程学院, 江苏 南京 211800; 2.江苏省绿色过程装备重点实验室, 江苏 常州 213164)

离心泵广泛应用于石油、化工、医药、核电等领域。在实际运行过程中,很多情况下泵内输送的介质处于气液两相共混状态,例如,泵在气蚀工况下运行[1]、自吸泵的自吸过程[2]、泵进口管道发生漏气[3]等。目前,气液两相流泵已在诸多领域得到了应用,但两相流泵设计理论及泵内两相流动理论尚不够完善。因此,研究泵内气液两相流动规律是十分必要的。

随着计算流体力学的发展,数值分析方法成为研究离心泵内流动的重要手段[4-6]。Zhu等[7]采用瞬态多相计算流体动力学(CFD)方法,对电动潜油泵旋转叶轮内的流型进行了数值研究,模拟出了3组气体流量下、不同液相流量时,叶轮内流型变化情况。余志毅等[8-9]在进口气相体积分率(φIGVF)为15%的情况下,对叶片式混输泵进行了非定常数值模拟,对模拟中出现的气团运动现象进行了解释,研究表明涡旋是形成这一现象的主要原因之一。付强等[10-11]通过对反应堆冷却剂主泵进行气液两相数值模拟,得出了导叶出口边安放位置对泵内流动的影响关系。余志毅等[12]对叶片式混输泵内部流动进行了数值模拟,得到了叶轮流道尺寸对气液两相流动的影响规律,并对泵水力模型进行了改进。黄思等[13-14]数值模拟了螺旋轴流式叶片泵在高含气率下的气液两相流动,研究了离心力对气液分布的影响规律。在试验研究方面,Schäfer等[15]采用高分辨率伽马射线计算机断层扫描技术对真实工作条件下的工业离心泵叶轮内的气相分布进行了测定,研究了不同含气率对泵性能的影响。Shao等[16]试验测得不同进口气相体积分率下泵内流型及气泡分布情况并将流型进行分类。Zhang等[17]在试验泵前设置了缓冲罐并开展了气液两相流试验,试验结果表明,混合液通过缓冲罐后,气泡流动均匀,并根据缓冲罐的设计结构和中央多孔管的开孔方案,对混合液的流型进行了优化。Verde等[18]对离心泵叶轮内气液两相流动进行了试验研究,结果表明,叶轮内的流型与泵的性能直接相关,而泵性能的恶化引起了气穴的产生。谢鹏等[19]试验研究了混输泵内的气液两相流动,分析了气液混合总流量和含气量对空化性能的影响规律。综上所述,前人对气液两相流动进行了数值模拟,得到了泵内流动情况及性能影响因素,并通过试验研究了不同工况下泵内的气液分布规律,但对离心泵内流型的分析不够深入,流型与泵外特性之间的关系尚不明确,泵内气液两相流动的演化规律也有待进一步研究。

笔者采用数值模拟与高速摄像相结合的方法,对离心泵叶轮、蜗壳以及吸水管内的气液两相流动规律进行研究,分析进口气相体积分率对泵内部流动与外特性的影响,辨识不同工况下离心泵各过流部件内部的气液两相流型。试验所得各工况下的泵内流型可用于数值模拟结果的验证,进而为完善气液两相流模型提供依据。研究结果对气液两相流泵的高效运行以及高性能两相流泵的开发具有参考价值。

1 数值计算方法

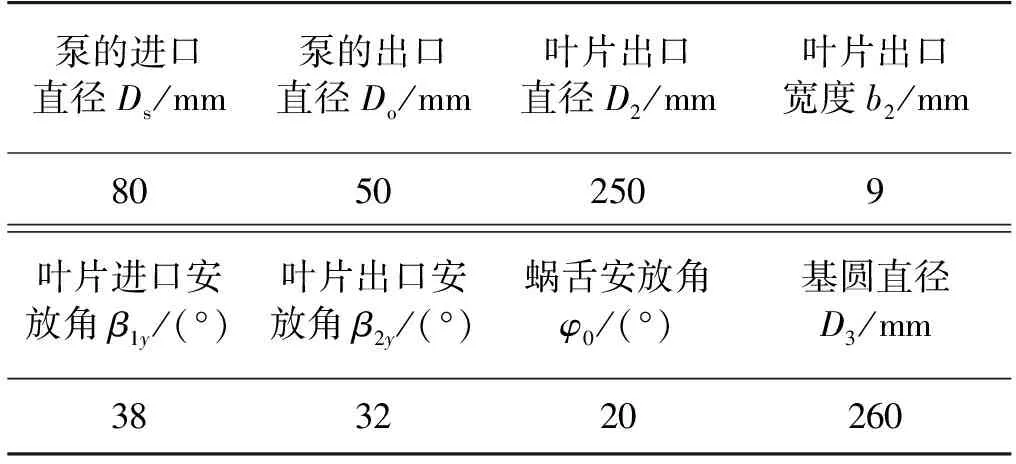

选取IS80-50-250型离心泵进行几何建模,主要额定参数为:额定转速nd=1 450 r/min,额定流量Qd=25 m3/h,额定扬程Hd=20 m,主要几何参数见表1。

表1 模型泵几何参数

采用Pro/E软件对离心泵进行三维几何建模,并采用Gambit软件进行网格划分。由于蜗壳与叶轮的结构较为复杂,采用非结构化网格进行划分,并用Smooth功能对网格进行光顺处理。网格无关性检查表明,当网格数量由1 394 907继续增加时,扬程和效率的波动小于1%。综合考虑计算资源与计算的精度,采用该网格数量进行计算,此时,叶轮、蜗壳、吸水管的网格数分别为703 036、506 385、185 486。三维计算区域及网格如图1所示。

图1 计算区域及计算网格Fig.1 Computational domain and grid

离心泵的内部流动属于湍流流动,因此,湍流控制方程采用SSTk-ω模型,多相流模型采用Eulerian-Eulerian非均相流模型模拟,采用Phase Coupled SIMPLE算法,对离心泵内部气液两相流动进行数值计算。计算过程中,做如下假设:

1)气泡形状为均匀的球形;

2)气液两相均匀且均速进入泵内;

3)不计气液两相之间的传质传热;

4)气液两相均为连续相,不可压缩,且物性参数不变。

5)泵内流动为定常流动,第一相为清水,第二相为空气,φIGVF为常数。

进出口边界条件分别为速度进口及自由出口,蜗壳及叶轮的壁面采用固壁边界条件。

叶片表面和泵腔表面的y+分布如图2所示,计算域内的网格y+不超过30,能保证近壁区域有足够的网格节点数来满足SSTk-ω湍流模型进行湍流计算。

图2 泵腔表面和叶片表面的y+分布Fig.2 Distribution of y+ on the wall of the pump casing and the blade surface

2 离心泵试验装置和试验方法

2.1 试验装置

图3为离心泵试验装置,该装置主要由储水罐、进出口阀、进出口测压管、电控柜、流量计、金属软管、模型泵、转速传感器、电机、支座、高速摄像系统、计算机、气泵和气体流量计等组成。储水罐内的水经模型泵抽送后仍然回到储水罐内,形成一个循环回路。气泵产生的气体通过气体流量计进入吸水管内,并通过流量调节阀调节进气量。气泵通入的气体跟随水一起进入储水罐,在罐内气液分离后从水罐顶部排出。模型泵由有机玻璃制成,以便更好地观察泵内部流动情况,模型泵的水力结构与原型泵相同,模型泵实物如图4所示。其中主要的测量仪器参数见表2。

表2 主要测量仪器参数

1—储水罐;2—出口阀;3—外特性采集电脑;4—高速摄像显示器;5—电控柜;6—涡轮流量计;7—金属软管;8—出口压力传感器;9—进口阀;10—进口压力传感器;11—转子流量计;12—气泵;13—高速摄像机;14—模型泵;15—转速检测器;16—电机图3 离心泵试验装置Fig.3 Centrifugal pump test device

图4 模型泵Fig.4 Model pump

2.2 试验方法

采用i-SPEED 3型高速摄像机对离心泵叶轮内流动进行测量,同时采用普通相机对泵内气液两相流进行拍摄,以弥补高速摄像机景深较浅的局限,使得拍摄图像更加直观。

采用空气和清水的混合物作为试验介质进行试验。试验选取拍摄频率为1 000 帧/s,曝光时间为0.1 ms,对应的图像分辨率为1 280×1 024,相机镜头与泵中截面的距离约为0.4 m,拍摄的区域大小约为210 mm×158 mm。输送气液两相介质时,气泡和水交界面对光有很好的反射作用,拍摄图像较为清晰,无须补光。通过调节转子流量计前的气阀来控制不同进气量。考虑到有机玻璃模型泵的强度,试验转速选取为400和500 r/min,流量分别为5、7、10、12和15 m3/h,根据相似理论可计算得到其他工况下的结果。待运行稳定后,触发高速摄像机,对泵内流动进行拍摄,按气体流量从小到大依次采集不同进气量下的进口管与泵内部流动数据。

3 结果分析与讨论

泵在抽送气液两相介质时,气体的存在很大程度上影响了泵的性能。从泵内气液两相试验过程中观察到的现象可以发现,当气体流量增大到一定程度时,气体在叶轮内发生积聚,即使气体流量不再增加,泵的流量和扬程也会迅速下降,此时的气体流量即为临界气体流量。本文主要研究气体流量小于临界气体流量时泵性能的变化规律。

3.1 离心泵外特性随进口气相体积分率的变化

图5为转速n=500 r/min、φIGVF为1.8 %时,分别由数值模拟与试验得到的离心泵性能曲线图。由图5可知,模拟与试验得到的性能曲线较为吻合,但有一定偏差。产生偏差的主要原因为1)模拟过程中未考虑叶轮进口口环处的泄漏及轴封处的泄漏;2)轴承及密封装置上的能耗在模拟中并无体现;3)忽略了叶轮前后盖板与蜗壳之间的圆盘摩擦损失。由图5中数据分析可得,扬程、功率和效率的最大误差分别为9.0%、5.8%和3.2%,说明所采用的数值模拟方法可以较为准确地模拟离心泵内气液两相流动。

图5 离心泵输送气液两相介质时的性能曲线(n=500 r/min)Fig.5 Performance curves of the centrifugal pump when transporting gas-liquid two-phase medium (n=500 r/min)

图6为转速n=500 r/min时所得泵的流量Q随进口气相体积分率φIGVF的变化曲线。由图6可见,当气体流量小于临界气体流量时,在初始液体流量Ql较小的情况下,泵的流量随着进口气相体积分率的增加不断减小;在初始液体流量较大的情况下,随着进口气相体积分率的增加开始时,泵的流量Q几乎不变,随着进口气相体积分率继续增加,泵的流量开始缓慢增加,当到达峰值后,随着进口气相体积分率的进一步增加,泵的流量又开始缓慢减少。

图6 泵的流量随进口气相体积分率的变化(n=500 r/min)Fig.6 Variation of pump flow rate with the inlet gas volume fraction(n=500 r/min)

图7为转速n=500 r/min时不同初始液体流量下泵的扬程与进口气相体积分率的关系,由图7可见,当气体流量小于临界气体流量时,随着进口气相体积分率的增加,扬程呈现下降趋势。当进口气相体积分率为零的时候,初始液体流量越大,扬程越低;初始液体流量相对较小的情况下,随着进口气相体积分率的增加,扬程急剧下降,初始液体流量相对较大的情况下,随着进口气相体积分率的增加,扬程下降相对缓和;初始液体流量越小,进口气相体积分率对扬程的影响越显著;随着进口气相体积分率的增加,气相逐渐阻塞泵内流道;同一初始液体流量情况下,扬程随着进口气相体积分率的增加先缓慢下降,然后剧烈下降。

图7 泵的扬程随进口气相体积分率的变化(n=500 r/min)Fig.7 Variation of pump head with the inlet gas volume fraction(n=500 r/min)

3.2 离心泵内流型随进口气相体积分率的变化

图8为离心泵内流型随进口气相体积分率的变化。由试验结果可知,随着进口气相体积分率的增加,吸水管内的两相流动由塞状流(图8(a))转变为分层流(图8(b)),叶轮内气泡数量明显增加,并且叶轮进口位置有部分气泡积聚,离心泵内气泡分布相对较均匀,此时通入的气体全部由泵出口排出。

当气体流量Qg增大到临界气体流量Qgcr时,进口管内液位逐渐降低,叶轮进口处气体开始积聚(图8(c));随着进口气相体积分率的继续增加,叶轮中心部位气体积聚成团,观察发现在叶轮螺母附近形成一个气相空穴。靠近叶轮出口附近,高速旋转的液体与气体混合,形成稳定的圆环状气液混合层,随着混合层外圈气泡被带进蜗壳内,气穴内气相不断补充形成新的气泡(图8(d))。此时,从泵出口排出的气体量明显减少,泵的流量也迅速下降。

当吸水管内气相高度hg达到临界高度hgcr时,叶轮中心部位积聚大量气体(图8(e))。此时,仅有少量气泡从泵出口排出,泵的流量几乎为零。

继续通气,吸水管内气相高度hg会继续增加到某一最大高度hgmax,此时离心泵内的含气量达到最大,气体会突然从离心泵出口涌出(图8(f))。关闭气泵,吸水管内的液位高度和叶轮内的气体含量保持不变,离心泵可长时间维持这种状态运行。

随着少量气泡不断从泵内排出,吸水管内的液位缓慢上升,排出的气泡数量也不断增加,叶轮中心部位积聚的气团半径不断变小,如图8(g)所示。当吸水管内液位上升到一定高度时,原先积聚在叶轮中心部位的气团变成大的气泡,叶轮外缘及蜗壳内的小气泡很快从泵出口排出,流量迅速上升,泵内气体很快全部排完,流量恢复至通气前的流量,如图8(h)所示。

图8 离心泵内流型随进口气相体积分率的变化Fig.8 Variation of flow patterns with the inlet gas volume fraction

3.3 离心泵内气相分布演化规律

3.3.1 不同工况下的泵内气泡运移规律

在试验过程中、水的初始流量调节为10 m3/h、转速分别为400和500 r/min时,通过高速摄像机拍摄不同进口气相体积分率下的气液流动,拍摄结果见图9和10。

图9 不同进口气相体积分率下泵内气液两相流型(n=400 r/min)Fig.9 Gas-liquid two-phase flow patterns in the pump under different inlet gas volume fractions (n=400 r/min)

由图9和10可见:1)在相同转速下,随着进口气相体积分率的增加,叶轮内的气泡开始积聚成气团,气团最先是在叶轮吸力面进口附近滞留;滞留的气泡随着进口气相体积分率增大而增多,气团由叶片吸力面进口处附近向压力面出口附近发展;由于出口附近出现回流对滞留气泡的冲刷,叶片出口的吸力面几乎全是液相;当进口气相体积分率进一步增大,叶轮流道内的主流区完全堵塞,在叶轮中间位置处形成一个气穴,靠近叶轮出口附近,高速旋转流动的液体混合气穴内的气体,形成一个稳定的圆环状气液混合物层;此时水泵会出现断流现象,泵的出口流量几乎为零。

2)在达到临界气体流量之前,蜗壳内的气相以气泡形式存在,属于泡状流,小气泡基本都呈球形,大气泡有形变,呈球形或椭球形,气泡沿着压水室的螺旋方向运动,进入出水管,从泵出口流出;随着进口气相体积分率的增加,蜗壳内流动的气泡数量不断增加;当进口气相体积分率超过临界值时,在蜗舌附近,压水室内的一部分气泡处于停滞回旋状态,一部分气泡跟随液体一起回流进叶轮,远离蜗舌的少量气泡由于浮力的作用进入出水管,从泵出口排出。

3)当进口气相体积分率相同时,转速越大,叶轮与蜗壳内气泡直径越小;当转速相同时,进口气相体积分率越大,叶轮与蜗壳内气泡直径越大。由于气泡密度小,所受的离心力较小,且受到由于压力梯度引起的指向叶轮内部的表面力作用,所以蜗壳壁面处气泡含量较低。

3.3.2 泵内气相体积分率分布规律

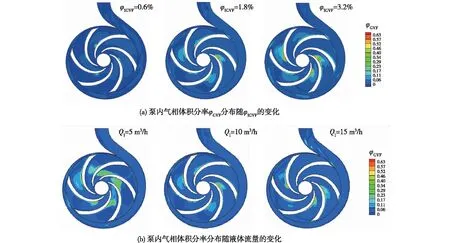

在转速为500 r/min、初始液体流量分别为5 、10 、15 m3/h、进口气相体积分率分别为0.6%、1.8%、3.2%的工况下,模拟离心泵内气液两相流动。图11为离心泵内的气相体积分率(φGVF)分布云图。

从图11(a)中可以看出,随着进口气相体积分率的增大,气相积聚区域随着叶轮流道中的气相体积分率增大而不断扩大,使得液相受到排挤作用,导致部分流道发生一定程度堵塞,进而影响叶轮叶片对液相的能量传递,降低了泵的性能。随着进口气相体积分率的增大,气相体积分率上升,沿着叶片尾流方向出现一小块气相体积分率较高区域。产生这种现象的原因是,受到延滞作用的影响,从叶片压力面流出的气泡在蜗壳进口附近积聚。蜗壳内气液两相总体上分布较均匀,蜗壳壁面附近气相体积分率很低,这与试验观察到的现象相一致。

图11(b)为相同进口气相体积分率为1.8%下泵内气相分布随液体流量的变化。小流量工况(5 m3/h)下,气相积聚在整个叶轮流道进口部分,阻碍液相的流动。随着流量增加,气相积聚区域与气相体积分率均不断减小,气相积聚区向叶轮出口位置移动,叶轮流道内的液体得以流通,促进泵对液相介质的输送。

图11 离心泵内气相体积分率分布Fig.11 Distribution of gas volume fraction in the centrifugal pump

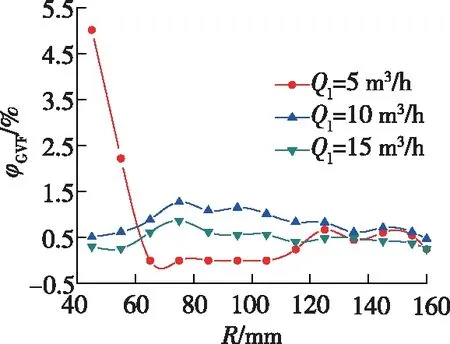

3.4 气相体积分率沿径向的分布规律

图12为模拟所得转速为500 r/min时、相同进口气相体积分率为0.6%、不同流量工况下离心泵内气相体积分率沿叶轮径向的分布规律。从图12中可以看出,在流量为5 m3/h工况下,进口位置的气相体积分率较高,说明此处有大量气体积聚,随后急剧下降,并一直处于较低的状态,直到靠近叶轮出口位置开始上升,在叶轮出口处达到极大值。

图12 泵内气相体积分率沿径向分布(n=500 r/min)Fig.12 Distribution of gas volume fraction in the pump along the radial direction(n=500 r/min)

流量为10和15 m3/h工况下泵内的气相体积分率沿径向分布的变化趋势基本一致。在径向位置R为45~55 mm区域内,气相体积分率较小,从径向位置R为55 mm以后开始增大,在75 mm(0.6倍叶轮半径)处达到最大值,在蜗壳壁面气相体积分率最小。其原因是,气体进入叶轮后,相对流速较高,经过此处的气体跟随液体沿着流道快速朝着叶轮出口方向流动,当流到R为55 mm之后,由于气相相对流速有所减小以及受到叶轮流道内漩涡的影响,气体开始在叶片压力面发生积聚现象,从此位置开始气相体积分率随着径向位置R的增大而逐步增大到最大值。该位置处于图10(a)中的气相积聚区,模拟与试验结果吻合。

图10 不同进口气相体积分率下泵内气液两相流型(n=500 r/min)Fig.10 Gas-liquid two-phase flow patterns in the pump under different inlet gas volume fractions (n=500 r/min)

3.5 气泡直径沿径向的分布规律

为了得到气泡的直径,对试验拍摄图片使用阈值方法进行灰度分割,识别气泡边界,计算得到气泡所占像素面积,最后转换为气泡直径。图13为叶轮与蜗壳内气泡直径(Dg)沿径向的分布。由图13可见,不同流量下气泡直径沿径向的分布规律与变化趋势在总体上是一致的,小流量工况(5m3/h)下气相在叶轮入口处积聚,小气泡合并成大气泡,叶轮内部(除入口区域)气泡直径比大流量下气泡直径小,气泡直径沿径向不断减小。流量为10 和15 m3/h工况下,气泡直径分别在65 和75 mm半径处达到极大值,其原因是此处有漩涡,气相开始积聚,使得小气泡合并成大气泡,由于流量的增大,使得漩涡区往叶轮出口方向移动。随后气泡直径沿着径向缓慢下降,由于叶片对气泡的切割作用,在靠近叶轮出口位置气泡直径达到最小值。在蜗壳内,刚被叶轮切小后的气泡不断合并成大气泡,气泡直径急剧增大。受压力梯度的影响,大气泡难以靠近蜗壳壁面,故离蜗壳壁面越近,气泡直径越小。

图13 泵内气泡直径沿径向分布(n=500 r/min)Fig.13 Distribution of bubble diameter in the pump along the radial direction(n=500 r/min)

4 结论

1)离心泵内气液两相流动的模拟和试验结果较为吻合。当气体流量小于临界气体流量时,小流量(5 、7 m3/h)工况下,随着进口气相体积分率的增加,泵的流量不断减小,扬程急剧下降;大流量工况(10 、12 、15 m3/h)下,随着进口气相体积分率的增加,泵的流量先略有增大后减小,扬程缓慢减小。

2)随着进口气相体积分率的增加,吸水管内的流型从塞状流变为分层流,叶轮内气泡从相对均匀分布到积聚成团最后堵塞流道。达到临界状态之后,吸水管内液相高度不断下降,关掉气泵后,离心泵内流动缓慢恢复到初始状态。

3)随着进口气相体积分率的增加,气体在叶轮内的积聚区域变大,叶轮内气团积聚区从吸力面进口附近往压力面出口附近移动。叶轮与蜗壳内气泡直径随着进口气相体积分率的增大而增大,随着转速的增大而减小。随着流量的增大,叶轮流道内气体的积聚区域减小。

4)小流量工况(5 m3/h)下,气相易于在叶轮进口位置积聚,气泡直径沿叶轮径向不断减小;大流量工况(10、15 m3/h)下,泵内气相体积分率和气泡直径沿叶轮径向先增加后减小,在0.6倍叶轮半径附近,气相体积分率和气泡直径均达到最大值。