某场面监视雷达天线座结构设计*

2021-10-20李德举宋文虎

李德举,宋文虎

(中国电子科技集团公司第二十九研究所,四川成都610036)

引 言

随着航空运输业的不断发展,各大机场的吞吐量猛增,地面环境日益复杂,加之气候、环境因素的影响,仅依靠地面可视化指挥和管理是非常困难的。场面监视雷达系统具有全天时全天候工作的特点,成为解决这一问题的有效工具[1],已在国内外大型机场的运营中得到广泛应用。

按照要求,某X波段场面监视雷达的数据刷新频率≥1 Hz,故天线转速需≥60 r/min,而且要能适应多种环境,尤其是能在高风速下连续工作。另外,所需工作寿命长,每年仅允许停机1~3天用于维护。这给天线座的结构设计提出了很高的要求。

文献[2]对场面监视雷达天线座结构设计过程中的关键技术,如载荷计算、动平衡、润滑等进行了论述,并将其成功应用于某型产品中;文献[3]对某场面监视雷达结构总体设计要点进行了阐述,分析并解决了天线座存在一定噪声的问题,满足了系统需求;文献[4]对场面监视雷达转台设计的关键技术进行了介绍,并拟将其应用于样机。与传统天线座不同,实际使用要求该雷达天线座各零部件连续工作且可靠性高,因此,对器材选型、结构件疲劳强度以及维护都应给予充分的考虑。

综上所述,场面监视雷达天线座的结构设计集成了传统天线座设计的要点以及对复杂工况下长时间连续工作的要求。本文根据某X波段场面监视雷达系统的要求,通过天线外流场仿真分析得到所需电机的功率(用于电机、减速器选型和传动链配置),介绍了关键零部件的设计、润滑、密封和维护,可供天线风载荷和零部件疲劳寿命仿真计算以及高可靠性天线座的结构设计参考。

1 天线座结构总体设计

1.1 设计要求

场面监视雷达系统对天线座的具体结构设计要求如下:

1)天线座方位转速≥60 r/min;

2)天线长6 614 mm,最大宽度为420.4 mm,高428 mm,考虑风载荷影响,迎风面为弧形,质量约为180 kg;

3)工作时最大风速为37 m/s;

4)工作寿命不低于10年;

5)能够提供天线座运行角度等信息;

6)天线射频信号通过天线座传递给室内机柜。

1.2 载荷计算

天线座驱动天线方位按恒定的速度连续旋转,整个设备外无天线罩包拢,由于无加速要求,故天线座需要克服的主要负载为风载荷。

天线风载荷的计算可采用传统的经验公式[4]、仿真分析求解或采用风洞试验进行测定。文献[4]给出的经验公式适用于规则截面物体的风载荷计算,由于文中天线的截面形状不规则,故采用仿真分析的方式进行求解。

基于ANSYS Workbench中的Fluent平台,采用滑移界面法进行天线的外流场仿真。如图1所示,模型由天线三维实体、初始旋转域和初始计算域组成。以天线主尺寸即天线长度D与天线高度H为基准,初始旋转域为圆柱体,其直径为天线转动时影响区域的直径,通常为1.3D~1.5D,高度为2.5H~3H;初始计算域为长方体,其长度通常为6D~8D,宽度为3D~4D,高度为5H~6H,靠近风速入口部分的长度通常为2D~ 3D。

图1 仿真模型组成示意图

对初始计算域与初始旋转域进行布尔减预算,初始计算域去除初始旋转域部分(与计算域重叠的部分),初始旋转域边界仍保留;对初始旋转域与天线实体模型进行布尔减预算,去除天线实体与旋转域重叠的部分,并删除天线边界。最终形成新的计算域与旋转域。将两者的界面设定为交界面,将天线外轮廓设为壁面,根据实际风向,将图1所示计算域的面设为风速入口,并将其对立面设为压力出口。设定不同风速及天线转速进行瞬态计算。天线转动时,天线与风向的夹角不同,所受风力矩呈正弦态势变化。设定不同风速,得到的风力矩及对应的功率见表1。

表1 风力矩及功率

由于要求天线长时间单方向连续运转,且对系统的动态特性无特殊要求,故选用交流异步电机(具有过热、过流保护功能)作为驱动源。

安装在室内的变频器提供电机所需的电源电压,控制电机软启动和软制动,使电机在8~10 s内达到所需转速或停止。同时可通过变频器的显控装置得到运行过程中的电流等参数,转换后所得的扭矩可与实际载荷进行对比。

1.3 器材选型

如果依据峰值转矩对电机进行选型,那么电机及后续传动部件的体积、质量会较大。综合考虑电机的短时过载能力(一般为3倍额定力矩)及使用工况,选定电机的额定功率为5.5 kW。根据末级转速要求,选定配套成品的减速器速比为16.7。

由于天线在旋转过程中要传递射频信号,故选用的减速器为中空轴输出,中间穿过一段波导,其上端与天线阵波导口对接,下端与旋转关节对接。软波导长将近1 m,在60 r/min转速下,由于离心力的作用,其中部难免会发生较大变形。在软波导中部粘接2个半圆形挡块(材料选用聚四氟乙烯),挡块外缘与主轴内壁存在1 mm的间隙,以抵抗波导的横向变形。考虑到加工和装配误差以及波导在旋转过程中电性能的损耗范围,最终选用法兰盘为BJ100型的软波导。旋转关节固定端的法兰盘与波导同轴转换器对接后,同轴电缆将射频信号传递至室内设备。

1.4 结构布局

天线座结构总体布局如图2所示。电机与减速器构成了动力链。减速器由一级行星齿轮副及一级锥齿轮副组成,其输出轴为中空。主轴套在减速器的中空轴内。主轴上端承载天线,下端通过联轴器带动带有外齿的数传轴转动。考虑到天线座高可靠性要求,采用冗余设计[5–6],即数传轴与2对双片齿轮同时啮合,双片齿轮分别带动2个编码器转动,互为备份,将角度信息上报给上位机。减速器机壳下方与基座连接,基座可与基建支撑结构对接。

图2 结构布局示意图

2 关键零部件设计及仿真分析

2.1 主轴设计

主轴承受的载荷为脉动交变载荷,最有可能发生的失效为旋转弯曲疲劳失效,因而选择沉淀硬化不锈钢0Cr17Ni4Cu4Nb作为主轴材料。收集沿海地区的风力统计数据,对表1中的载荷进行归一化处理,先对主轴进行静力学仿真,再结合样件疲劳试验数据,使用ANSYS Workbench nCode对主轴疲劳寿命进行仿真,仿真结果如图3所示[7]。

图3 主轴疲劳寿命仿真结果

主轴上最低疲劳寿命处出现在轴肩约束处,为1.345 × 107h(循环),对照连续10年(87 600 h)工作要求,疲劳寿命约为要求寿命的150倍,故主轴的疲劳寿命能够满足使用要求。

2.2 联轴器设计

减速器立轴轴系为上下各一圆锥滚子轴承配置,其游隙等级为普通0级,由于天线无法满足理论上的动平衡,所以在转动过程中主轴存在一定的偏摆。相应地,主轴带动数传轴转动,两者之间需要一联轴器连接。

根据减速器轴系特点及主轴、数传轴尺寸,选用三段式膜片联轴器。联轴器需要适应主轴偏摆产生的变形、应力以及两轴不同轴的情况。

如图4所示,膜片联轴器由上中下3段轴套、2组膜片及紧固件组成。上轴套与主轴连接,下轴套与数传轴连接。通过膜片的波浪状变形来补偿主轴与数传轴之间的偏差,而膜片联轴器的失效在通常情况下均为膜片损坏所致[8],所以有必要对其进行强度分析。

图4 膜片联轴器组成示意图

通过ANSYS Workbench进行静力仿真。轴套及膜片材料均选为不锈钢0Cr18Ni9Ti。由于轴套与膜片的刚度差别较大,且轴套变形较小,故将轴套设定为刚体,对膜片采用壳单元进行网格划分,将相应连接面设为接触状态。经试验测试,主轴的偏摆角度约为0.04°,位移约为0.3 mm。故将下轴套内表面固定,在上轴套内表面施加相应的角位移及径向位移,得到的仿真结果如图5所示。

图5 膜片联轴器应力云图

0Cr18Ni9Ti 的抗拉强度为520 MPa,弯曲变形的疲劳极限约为208 MPa[9]。膜片的最大应力为62.8 MPa,低于材料的疲劳极限,可认为膜片为无限寿命,可满足长时间工作的要求。

2.3 基座设计

为便于对数传轴系及编码器进行维护,基座两侧及前后均为敞开式结构,如图6所示。作为整个天线座的基础,基座承载了天线、减速器、电机等负载,还需抵抗风载荷,同时其疲劳强度也十分关键。

图6 基座外形图

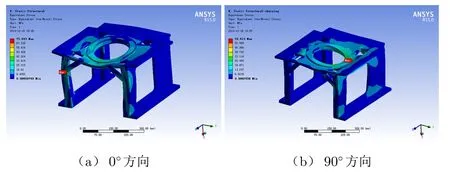

基座材料选为0Cr18Ni9Ti,其上方负载共465 kg。风载荷见表1,以最大风力对其进行强度校核。考虑到风载的方向及结构的对称性,以图6所示的方位分别对0°、90°两个方向进行加载,负载平面为减速器的安装面,风载荷作用点为天线高度方向的中点。仿真结果如图7所示。

图7 基座强度仿真结果

0°方向的最大应力为75.6 MPa,低于材料的弯曲疲劳极限,故可判断基座的疲劳强度足够,可满足10年使用要求。

3 润滑、密封与维护

3.1 润滑

场面监视雷达天线座需连续运转,因此必须对其进行润滑。减速器箱体内采用油润滑,减速器内齿轮在运转过程中可搅动润滑油,起到飞溅润滑的作用。相较于脂润滑,油润滑的散热效果更好。数传轴与双片齿轮采用脂润滑。数传轴齿轮与一个多孔聚氨酯材料的齿轮啮合,可以使润滑效果更持久。

3.2 密封

减速器的输出轴为立轴轴系支撑,下方轴承下端原为单油封密封形式。在约5 000 h的运行试验中,样机的输出轴出现了漏油现象。随后采用双油封密封形式,即采用2个油封,并在两者之间注满黄油。这样,当第1个油封渗油时,由于黄油在下方形成了密封环形空间,润滑油就不会再泄露了。下方油封起到防止灰尘及固定黄油的作用[10],如图8所示。改进后,样机又经过约10 000 h的运行试验,未再出现漏油的现象。

图8 双油封结构(单边)示意图

3.3 维护

在减速器工作约10 000 h后,需更换润滑油。减速器下方设有放油管路及放油阀。为便于加注润滑油,除了减速器顶面自带的注油口外,通过改装减速器箱体的侧盖板,增设了一处注油孔。同时,侧盖板上还增加了油位、油温传感器以及油位观察窗,用于监控润滑油的状态。

与减速器更换油脂周期同步,在减速器工作10 000 h后,需在数传轴及双片齿轮处涂抹适量润滑脂,以补充其消耗。

天线座周围由6块罩体包裹,在进行以上维护操作过程中,需将罩体取下。罩体为薄壁折弯件,通过托板螺母、螺钉等紧固件连接到基座等结构上,易于拆装。

4 结束语

本文根据场面监视雷达天线座结构设计的要求,进行了负载计算、器材选型以及整体布局设计,对关键零部件的强度、寿命进行了仿真评估,并充分考虑了设备的润滑、密封以及后期的维护,满足系统提出的各项功能、性能要求。

在已有场面监视雷达天线座研究成果的基础上,对天线风载荷及主轴疲劳寿命评估进行了进一步研究。在没有足够条件进行风洞及疲劳试验的情况下,对各部分进行仿真分析,可在一定程度上减少经费及缩短研发周期;采用自制的三段式膜片联轴器,解决了主轴与数传轴不同轴的问题;采用聚四氟乙烯挡块适应软波导的偏摆;改进减速器,加装传感器、放油阀等零部件,便于系统状态监控及后期维护。整个天线座组成简单,可靠性高,对场面监视及空管二次雷达等类似产品的设计具有一定的借鉴意义。

目前,该场面监视雷达天线座已随系统完成了可靠性试验,在国内若干机场进行了部署。关于该产品今后的优化,结合当下传动类产品健康管理的理念,可在天线座基座或减速器机壳等部位加装振动传感器,采集减速器的振动信号,通过分析信号的频域、时域特性,来评估其可靠性。这对天线座故障的预判及诊断是十分有效的。