某机载雷达螺栓断裂原因分析*

2021-10-20王朋

王 朋

(中国电子科技集团公司第三十八研究所,安徽合肥230088)

引 言

机载雷达可靠性试验是对雷达的可靠性进行调查、分析和评价的一种手段,其目的是发现雷达在设计、材料选择和工艺流程上的各种缺陷,改善雷达的战备完好性,提高雷达的工作效率,降低雷达维修和保障费用。对于军用装备,可靠性鉴定试验是其必须进行的试验[1]。机载雷达在工作过程中会受到飞机起飞、滑行及降落等产生的振动和冲击作用。在随机载荷作用下结构会产生随机振动,宽带、中高频随机载荷可以激发结构多数模态参与振动,在某些频率上产生足够大的应力,从而导致结构的疲劳失效[2]。因此,机载雷达的安全性和可靠性引起了人们的广泛关注[3–4]。

由于机载雷达工作环境复杂,影响因素较多,对雷达在长期服役中产生的结构振动疲劳的理论研究还处于起步阶段,对振动疲劳的破坏机理还不够清楚,因此,对振动疲劳的研究主要以试验为主[5]。振动试验技术的不断进步以及大型振动台日益广泛的应用,为雷达在各种环境下的振动试验提供了条件。传统的振动试验不关注振动正交耦合对被试设备的影响,而较大的正交耦合效应会造成被试设备过试验,甚至损坏被试设备[6]。

在某机载雷达的可靠性试验中,连接振动工装与被试设备的螺栓发生了断裂。为了分析螺栓断裂的原因,本文通过对螺栓断面的宏观观察、化学成分分析、金相分析等验证了螺栓自身的质量,通过有限元仿真模拟了机载雷达在可靠性试验中的应力分布,找出了螺栓断裂的原因并提出了改进措施。有限元仿真表明改进措施可行有效,改进后的设备顺利通过了可靠性试验。

1 故障描述

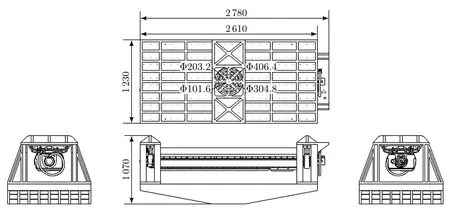

某机载雷达为细长形结构,在可靠性试验中,它通过前后安装架共6个单支耳与试验工装的双支耳连接。其中中间支耳上安装1个螺栓,两侧支耳上各安装2个螺栓,前后安装架通过10个螺栓吊挂在可靠性试验工装上,可靠性试验工装通过29个M12螺栓固定在振动台的动圈上。可靠性试验工装的外形尺寸如图1所示。

图1 可靠性试验工装

由于可靠性试验振动台的尺寸较小,试验工装两侧悬出振动台扩展台面约1/3,使可靠性试验中被试设备存在明显的正交耦合效应。

该雷达可靠性试验的总计试验时间为465.3 h,整个试验剖面在冷天和热天阶段各有4个振动量级,具体振动谱型、振动量级和施加时序如图2所示。

图2 可靠性试验条件

可靠性试验进行18 h后,螺栓发生断裂,断裂发生在螺栓头部与螺杆交界处,断裂处无明显塑性变形。断裂起源于A处,裂纹扩展一段时间后,最终在B区域断裂。在断裂起源处及裂纹扩展区,断面与螺栓轴线垂直,最终断裂区断面与螺栓轴线约呈45°角,如图3所示。

2 螺栓断裂原因分析

断裂螺栓为航标紧固螺栓(型号为HB1–103–8×48),其制造材料为30CrMnSiA。螺栓经淬火和回火后,对其表面进行电镀锌处理,之后再进行除氢处理。螺栓的破坏强度见表1。

表1 螺栓破坏强度值 kN

为了确定螺栓质量,对断裂后的螺栓进行理化分析,分析螺栓的化学元素成分、金相、断口形貌及材料力学性能。

螺栓的化学元素成分分析结果见表2。从表2可以看出,该螺栓的主要合金元素符合《合金结构钢》GB/T3077—2015标准对30CrMnSiA钢的成分要求。

表2 螺栓化学成分分析(质量分数) %

螺栓的金相分析结果如图4所示。组织为回火索氏体,晶粒均匀,未见晶界熔融和晶粒过大现象。

图4 螺栓金相分析

通过扫描电子显微镜观察断裂紧固件的断口。在断口起始区,未见紧固件表面缺陷,断裂机制为解理断裂。在断口终断区,断裂机制为韧窝,如图5所示。

图5 螺栓断口

分别对用过的螺栓和未用过的螺栓进行硬度和拉伸试验。未使用过的螺栓平均硬度(洛氏硬度HRC)为36.2,抗拉强度为1 203 MPa;已使用过的螺栓平均硬度(洛氏硬度HRC)为36.3,抗拉强度为1 193 MPa。两者的抗拉强度基本相同,硬度和拉伸强度与30CrMnSiA淬火经高温回火状态下的力学性能一致[7]。

通过螺栓理化分析发现:断裂螺栓的化学成分符合30CrMnSiA钢材的成分要求,其金相组织正常,硬度和抗拉强度与30CrMnSi淬火经高温回火状态下的力学性能一致。在螺栓断裂开始区域未发现其表面有原始缺陷。

在可靠性鉴定试验中,工装的正交耦合导致C1—C6控制点的差异性较大,其中C3和C6的响应较大。现场工作人员对C3和C6处螺栓施加了额外的预紧力,其中C3处为3 200 N·cm。

工装正交耦合导致产品在垂直方向(Y向)试验时,控制点的航向(X向)响应明显,这相当于同时在垂直向和航向进行试验。在50~100 Hz频率范围,航向的随机功率谱曲线明显高于垂直向曲线,4个定频正弦的峰值加速度与垂直向相当。经计算,航向与垂直向的总均方根加速度也相当,如图6所示。

图6 可靠性鉴定试验中正交耦合情况

正交耦合导致航向振动时螺栓变形,如图7(a)所示。在航向加速度作用下,该雷达对安装支架施加了一定的航向力。安装支架的单支耳对试验工装的双支耳施加一个明显的力矩。在该力矩作用下,工装上的双支耳弯曲,弯曲的双支耳发生交变相对位移,进而使螺栓产生交变拉压应力。该交变拉压应力又进一步恶化螺栓的受力环境。

当航向耦合振动4.41g(3σ),同时对螺栓施加过大的预紧力时,即在螺栓预紧力和航向耦合振动共同作用下,螺栓的应力分布如图7(b)所示。最大应力为818.2 MPa,应力水平接近材料的屈服应力(835 MPa)。在该载荷下螺栓产生疲劳破坏,裂纹从螺栓根部应力集中处萌生、扩展,最后发生断裂。

图7 螺栓变形云图和应力云图

3 改进方案与试验验证

根据理化分析和有限元模拟结果,螺栓的化学成分和晶体结构符合规范要求。安装螺栓时施加的预紧力过大,加之振动正交耦合效应的影响,导致螺栓根部圆角刀槽处形成较大的应力集中,是螺栓断裂的主要原因。

针对问题产生的原因,释放螺栓预紧力。当仅有航向耦合振动4.41g(3σ)、螺栓与工装双支耳接触不紧密时,螺栓仅受剪力作用。螺栓的应力分布如图8所示,最大应力为430 MPa,此时螺栓的抗剪强度满足可靠性试验需求。

图8 仅航向耦合振动4.41g(3σ)时螺栓的应力云图

依据以上分析结果,在可靠性试验中不对螺栓施加预紧力,并采用自锁螺母安装固定以防止螺栓脱落。改进后,该机载雷达顺利完成了465.3 h的可靠性试验,且试验结束后,雷达设备正常。

4 结束语

本文对某机载雷达可靠性试验中螺栓断裂的原因进行了分析,并结合相关仿真与试验,得出以下主要结论:

1)断裂螺栓的化学成分符合30CrMnSiA钢材的成分要求,其金相组织正常,硬度和抗拉强度与30CrMnSiA淬火经高温回火状态下的力学性能一致。

2)螺栓断裂的主要原因是安装螺栓时施加的预紧力过大,在振动工况下螺栓承受交变载荷,加之振动正交耦合效应的影响,导致螺栓根部圆角刀槽处形成了较大的应力集中。

3)文中首次考虑了振动正交耦合和螺栓预紧载荷的共同作用,对振动试验中正交耦合不能避免时螺栓预紧力的施加具有一定的指导意义。