泵驱两相冷却系统设计及性能验证*

2021-10-20冯亚利黄胜利高长松郑善伟

冯亚利,黄胜利,高长松,郑善伟

(中航光电科技股份有限公司,河南洛阳471003)

引 言

随着电子设备的组装密度和单器件的功率越来越高(如T/R组件、激光器等设备中单器件的热流密度已超过100 W/cm2,以水为介质的传统单相液体对流换热系数一般为1 000~ 1 500 W/(m2·K),解决高热流密度器件散热问题的难度越来越大。两相换热方式具有更高的换热效率,介质为水时传热系数为2 500~ 35 000 W/(m2·K)[1],比传统单相换热高一个数量级,在解决高热流密度器件的散热问题方面具有显著优势,因此,近年来该技术得到越来越多的关注和研究。

机械泵驱两相流体回路(Mechanically Pumped Two-phase Loop, MPTL)是以机械泵作为驱动元件、以精密控温型储液器作为控温元件、在蒸发段吸收发热元件的热量、在冷凝段释放热量的闭合回路控温技术。该技术只需很小的输入功耗就可让整个回路具备很大的传热能力,且能够对热源进行精密控温,可以解决小空间、高热载、高精度、多热源或复杂分布热源的冷却问题[2]。它最初应用于航天冷却系统,俄罗斯航天中心和美国国家航空航天局分别对此技术进行了10多年的研究。鉴于该技术的优势,国内也开展了很多研究。文献[3]利用金刚石微槽道结合泵驱两相流体回路,论述了系统设计流程、微槽道蒸发器设计以及工质和循环泵选型,并对不同工况下的换热性能进行了试验验证,得出其换热热流密度可达到271 W/cm2;文献[4]搭建了试验台,对系统启动的加热增压、机械泵启动和热载启动进行了实验分析,发现在启动过程中会产生液体过热现象且有较大的压力冲击,得出启动温度越低,产生的过热度就越大的结论;文献[5]利用SIND/FLUENT和Matlab/Simulink软件分别对毛细驱动的平板型环路热管和泵驱动两相环路热控系统建立动态模型,从各个方面进行比较分析,发现泵驱动回路比毛细驱动回路更稳定,受重力的影响更小,并针对这2种两相回路分别提出了双通道和双辐射器的改进方案。从目前的研究来看,对泵驱两相冷却系统的研究还不充分,尤其是结合实际工程应用需求的性能研究更少。本文基于某车载应用环境进行了泵驱两相冷却系统的设计,并通过试验验证了该系统的环境适应性、换热性能及热负荷变化对多支路流量分配的影响。

1 泵驱两相冷却试验系统

1.1 系统原理

泵驱两相冷却系统主要由工质泵、蒸发器、冷凝器、储液箱、连接管路、流体连接器、压力传感器、温度传感器、流量计、加排阀等组成,其原理如图1所示。蒸发器内处于气液两相状态的工质吸收热量后产生相变汽化,干度增大,流经回热器把热量传给从泵输送出来的过冷液,干度降低,再通过冷凝器把热量排散给外部冷却装置,干度进一步降低,达到过冷状态。从冷凝器流出的过冷液再顺序通过工质泵、回热器,经过回热器后降低过冷度再回流到蒸发器中。工质在回路中的循环流动由工质泵提供的动力来维持,如此往复循环实现高效换热。系统中的冷凝器为板式液–液换热器,需通过外部液冷系统提供冷却液。试验验证泵驱两相冷却系统的实物如图2所示。

图1 原理图

图2 实物图

1.2 工质选择

泵驱两相冷却系统主要是依靠工质的相变来传递热量的,因此工质的物理性质对系统的工作特性具有重要的影响。一般来说,循环工质应该具有良好的热稳定性和化学性,在工作温度范围内蒸汽压力不宜过高也不宜过低,除了要考虑工质的安全性、与管壳和系统部件材料的相容性等一般性问题外,还要考虑工作温度、系统稳定性、冷却稳定性、蒸发段等温性和热量传递特性等因素。故工质的选择应遵循以下几个方面的原则:

1)工质应适用于工作温度区,并有适当的饱和蒸汽压;

2)化学性能稳定,惰性;

3)无毒,不可燃,环境友好;

4)沸点和临界温度合适,粘度小,导热系数大,汽化潜热大;

5)与常见材料相容;

6)冰点低,介电常数大,价格低。

工质与接触材料的相容性是最重要的考虑因素,因工质与接触材料不相容和热性能不稳定都会产生不凝性气体,使换热性能变坏,甚至使系统无法工作。目前,还没有完整的理论来计算材料的相容性,主要以相容性及寿命的研究为主。

根据上述原则,结合实际工程应用,常用的工质主要有R22,R134a,R245fa,氨等。综合考虑几种常见工质的饱和蒸汽压力、汽化潜热以及系统运行的安全性和稳定性,并结合系统的工作环境温度(−55°C~ 70°C),拟选用R134a作为工质。R134a工质的化学性能稳定,与绝大多数材料均相容,是公认的环保型氟利昂材料,其饱和蒸汽压、汽化潜热等均合适。

1.3 干度和流量

干度及流量设计需要考虑多方面的因素。如果流量过大,则泵功耗就较大;如果流量太小,则会出现元器件过热的情况。对于热流密度较小的情况,系统流量只要满足总的传热量即可;对于高热流密度散热的情况,需要考虑干度对换热性能的影响。为满足机械泵长寿命的使用要求,储液箱流出的工质应接近全液态(即干度接近0),以防止泵的汽蚀。为了保证蒸发器的流道壁面能完全润湿以提高换热效率,根据管内R134a流动沸腾实验的相关研究结果,在直径为1.1 mm的通道内,当干度< 0.5时,管内R134a的流动沸腾以核态沸腾为主导,且流动沸腾换热系数与干度无关;当干度> 0.5时,管内会出现局部烧干的现象[6–7]。

对于两相系统的换热,存在如下关系式:

式中:q为换热量,W;m为质量流量,kg/s;Cp为比热,J/(kg·°C);Tsat为工质的饱和温度,°C;Tin为蒸发器入口的温度,°C;X为出口干度;γ为汽化潜热,kJ/kg。据式(1)可以得到:

按照R134a的物性参数,验证系统的换热量为1 000 W。考虑换热性能及流阻,出口干度取0.25。根据设计经验,蒸发器入口过冷度取3°C,则可以得到质量流量。此流量可以在一定范围内适应外部负载的变化,如功率增大,则蒸发器出口干度增大,功率减小则干度减小。根据式(2)计算得m=0.017 kg/s,换算成体积流量为0.86 L/min。

1.4 蒸发器设计

为提高换热性能和散热热流密度,设计蒸发器(冷板)时流体通道采用微小通道结构(图3)。蒸发器材料为铝合金,微小通道的设计宽度为0.5 mm,深度为4 mm,通过真空扩散焊或真空钎焊方式实现通道的密封。

图3 蒸发器通道结构

1.5 工质泵选型

工质泵是两相冷却系统的动力源,是核心部件,应用在两相冷却系统中。与常用的单相循环泵不同,工质泵应具备以下特性:

1)耐压能力强,能在工作温度范围内工质饱和蒸汽压下正常工作;

2)具有一定的两相工质驱动能力,在入口工质过冷度较小时,能正常工作;

3)具有流量小、扬程大的特点,能为系统提供较大的驱动力;

4)所用材料与工质的兼容性很好。

基于上述需求,验证系统选用齿轮泵作为工质泵,支持干运转,同时泵内所有密封件采用与工质兼容的三元乙丙橡胶。

1.6 管路及流体连接器

工质泵、冷凝器和储液箱之间的管路选用铜管焊接形成回路。为便于蒸发器的安装及验证,工质泵与蒸发器以及蒸发器与冷凝器之间的管路选用特氟龙软管,内层为PTFE软管,内壁光滑,外层为304不锈钢编织层,能够与R134a介质兼容。液相管路采用1/4英寸(1英寸= 25.4 mm)的管路,管路外径为12.4 mm,管路内径为6.4 mm;气相管路采用3/8 英寸的管路,管路外径为16 mm,管路内径为9.7 mm。

根据Qv=Av(Qv为体积流量,A为管路的截面积,v为工质的流速),计算得工质在液相管路内的流速为0.39 m/s。假设液相工质全部汽化,以纯气相计算工质在气相管路内的流速为3.68 m/s。

考虑系统的可维护性及安装操作性,在蒸发器与供/回液管路之间采用自密封流体连接器。系统内部存在一定的饱和压力,因此要求流体连接器具备带压插拔功能且密封材料应与工质兼容。基于上述要求,选用某钢珠锁紧且支持带压插拔的流体连接器TSRP/A–6产品。该流体连接器密封圈材料为三元乙丙橡胶,可在不大于1.7 MPa的压力下进行插拔操作而不会出现介质泄漏。

1.7 高热流模拟热源

为验证系统的散热热流密度,模拟高热流密度的热源是进行试验验证的关键。设计时采用变截面方式放大热流密度,发热电阻采用电磁场带隙(Electromagnetic Band Gap, EBG)电阻,最大功率为800 W,在变截面转接块与电阻以及变截面转接块与蒸发器之间涂抹导热硅脂。变截面转接块采用紫铜材料,它与蒸发器的接触面为1 cm2,最大可模拟800 W/cm2的热耗,其外形结构如图4所示。可通过调节电源功率实现不同热流密度的模拟热耗。

图4 模拟热源

2 试验验证

验证测试平台主要包括泵驱两相冷却系统、温度巡检仪、直流电源、液冷源等,其原理如图5所示。温度巡检仪用于采集蒸发器表面不同点的温度;直流电源为模拟热源供电,可通过调节电源功率实现不同功率的模拟热源;液冷源为泵驱两相冷却系统冷凝器提供冷却液。

图5 验证平台原理

2.1 热流密度验证

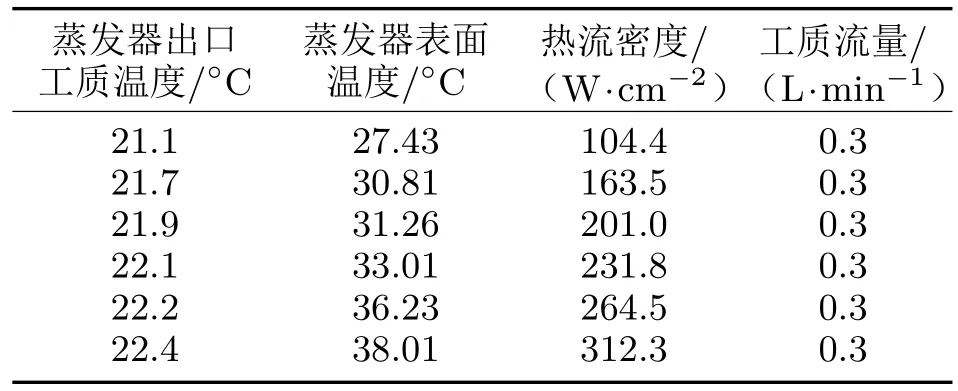

采用单个高热流密度模拟热源,通过调节电源功率,改变模拟热源的热流密度,待系统运行稳定后,记录蒸发器前端的工质温度以及蒸发器接近热源处的表面温度,结果见表1。

由表1中的数据可知,系统实现的最高热流密度达到了312.3 W/cm2。随着热流密度的增加,蒸发器表面的温度与蒸发器出口工质温度的差值逐渐增大。这主要是由于验证时采用单热源,功率不断增大,但供液流量未变,使得温差逐渐增大。

表1 不同热流密度测试数据

2.2 均温性验证

在蒸发器表面不同位置贴装模拟热源,并布置多个温度采集点,如图6所示。调节不同发热功率,验证蒸发器表面的温度均匀性。记录的试验结果见表2。

图6 多热源蒸发器

表2 均温性测试数据

从表2可以看出,不同发热功率(热流密度0.4~5.5 W/cm2)各测试点的最大温差均在1°C之内,最大温差为0.6°C,均温性较好。其主要原因是蒸发器内的循环工质为饱和液态,吸热蒸发至两相流,以蒸发相变吸收热量为主,蒸发器流体通道内流体温度梯度很小。

2.3 流量分配验证

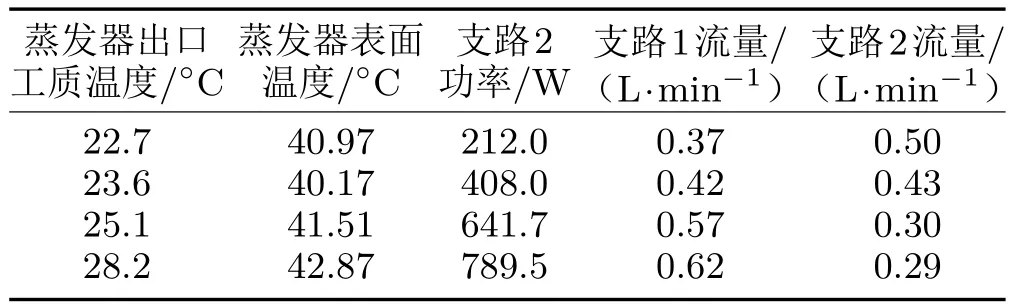

验证系统有2条负载回路,验证其中一条支路负载变化时对系统流量分配的影响。支路1的负载功率维持在200 W不变,调节支路2的负载功率,使之逐步增大,记录的相关数据见表3。

从表3可以看出,随着支路2负载功率的逐步增大,支路2的流量逐步减小,而支路1的流量却逐步增大。这是因为支路2的负载功率增大时,支路2蒸发器内的工质汽化量增大,导致流阻增大,进而影响了支路1和支路2的流量分配,在总供液流量基本不变的情况下,使支路2的流量减小,支路1的流量增大。

表3 流量分配测试数据

2.4 其他性能验证

为验证泵驱两相冷却系统的环境适应性,按照GJB 150—2009的相关要求和方法进行了高温工作、低温工作、低气压、振动、冲击等环境下的性能验证。在验证过程中,系统运行稳定,且系统换热性能及密封性能均满足系统设计要求。在振动过程中蒸发器表面的最高温度比振动开始前降低了5.3°C。其原因为振动时系统内部工质存在一定的振荡,破坏了热边界层,强化了蒸发器与工质之间的换热。

3 结束语

本文针对用于高热流密度器件散热的泵驱两相冷却系统进行了系统以及主要组成部件的设计,并开展了热流密度、均温性、流量分配以及振动、冲击等性能试验,得出如下结论:

1)结合微小通道技术的泵驱两相冷却系统可实现不低于312 W/cm2的热流密度,均温性较好,温差小于1°C;

2)对于多支路系统,某一支路的负载功率变化会影响系统的流量分配,进而影响散热性能;

3)环境、机械性能试验表明该系统具有较强的环境适应能力。

泵驱两相冷却技术涉及沸腾换热和两相流动,传热过程复杂,系统稳定性及换热性能受多种因素的影响,尤其是负载功率变化对系统流量分配的影响仍存在诸多的不确定性,是制约该技术在工程中推广应用的重要因素,也是后续研究的重要内容。