点燃型预燃室在大缸径甲醇发动机上的应用

2021-10-19冷先银何东泽何志霞隆武强

冷先银,何东泽,何志霞,王 谦,隆武强,曹 波

(1.江苏大学 能源研究院,镇江 212000;2. 江苏大学 汽车与交通工程学院,镇江 212000; 3.江苏大学 能源与动力工程学院,镇江 212000;4.大连理工大学 能源与动力工程学院,大连 116024;5.江苏泓润生物质能科技有限公司,镇江 212000)

0 概述

随着能源和环境问题日益突出,内燃机的清洁替代燃料得到广泛关注。甲醇是一种对环境和经济有吸引力的替代燃料。与传统的化石燃料相比,甲醇在改善内燃机性能方面具有高辛烷值、高层流火焰燃烧速率、高汽化潜热、低CO2及零碳烟排放等优势[1],被认为是最有前景的内燃机替代燃料之一[2]。尤其是对于船用发动机,目前正在实施国际海事组织(International Maritime Oragnization, IMO)Tier Ⅲ燃料硫含量法规,降低重油中的硫含量将显著提高其价格,不含硫的甲醇燃料极具吸引力。

甲醇挥发性好,自燃点高,在发动机中一般采用火花塞点燃预混合气、火焰扩散的方式组织燃烧。火花塞点火方式用于小缸径发动机方面已有大量研究[3-4]。而在大缸径的船用发动机中,若采用火花塞直接点燃预混合气,火焰需要传播的距离长,很容易发生失火、爆震等异常燃烧现象,导致发动机性能和排放恶化。因此,在大缸径甲醇发动机中,目前主要是采用微量喷射柴油进行缸内多点点火,既增加了点火能量,也缩短了火焰传播距离,可以实现稳定的燃烧。如文献[5]中提出的柴油-甲醇二元燃烧系统,在进气道喷射甲醇形成均质稀薄混合气,由缸内直喷少量柴油点燃,这种燃烧方式获得了良好的经济性与排放性。再如曼恩公司的MAN ME-LGI发动机[6],也是利用微喷柴油引燃缸内高压直喷(60 MPa)的甲醇燃料。柴油微喷引燃甲醇混合气的方式取得了良好的效果[7],但是为了精准控制微喷油量和正时,需要装备柴油高压共轨喷射系统,成本较高。此外,微喷柴油在缸内形成局部浓混合气区,会使发动机产生颗粒排放。

为了在大缸径船用发动机中采用甲醇单一燃料进行稀薄燃烧,使缸内稀薄混合气获得足够高的点火能量和较短的火焰传播距离,提出将点燃型预燃室应用于大缸径甲醇发动机的思路。使用甲醇单一燃料,在进气道和预燃室分别喷射,使主燃室和预燃室分别形成均质稀薄混合气和当量比混合气,预燃室内的浓混合气点火燃烧后产生分布式射流,这些射流所蕴含的能量高出火花塞点火能量4个数量级,能够较为容易地点燃主燃室的稀薄混合气。这种燃烧方式有望获得良好的发动机性能,且由于不使用柴油引燃,可以节省柴油油箱和电控共轨喷射系统的成本,也不会产生颗粒物排放,有利于节能减排。为探索点燃型预燃室应用于大缸径甲醇发动机的可行性和效果,基于一台大缸径预燃室式天然气发动机设计了甲醇点燃型预燃室燃烧系统,并利用三维计算流体力学(computed fluid dynamics, CFD)软件进行燃烧数值模拟,分析缸内过量空气系数和点火正时对发动机性能和排放的影响,以期为大缸径甲醇发动机燃烧系统的设计提供参考。

1 计算模型的构建与验证

1.1 几何模型

模拟基于一台缸径为320 mm的预燃室天然气发动机的几何结构进行,主要将该机的天然气喷射系统替换为甲醇喷射系统,得到点燃型预燃室甲醇发动机的概念模型。发动机主要参数如表1所示,使用三维CFD软件CONVERGE V2.3对其工作循环的流动、喷雾和燃烧过程进行仿真计算。

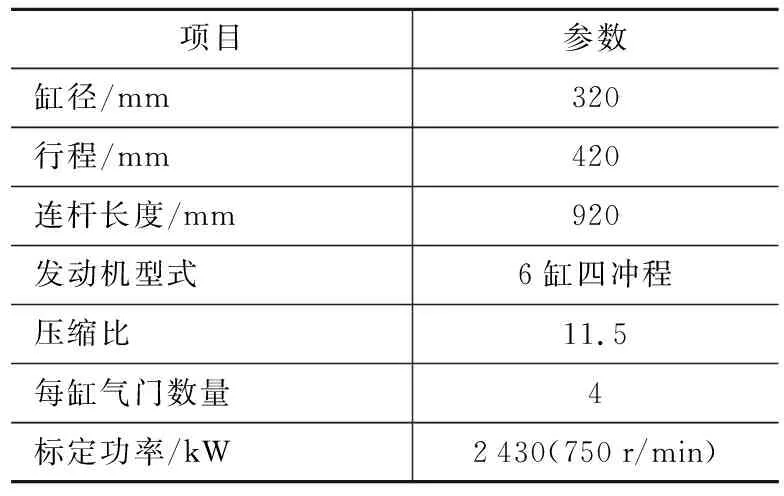

表1 发动机技术参数

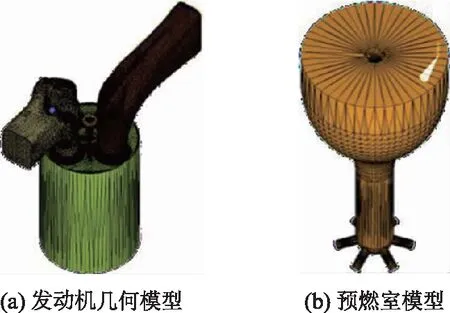

发动机几何计算模型如图1(a)所示,包括进排气道、主燃室和预燃室,在进气道与预燃室内分别设置一个甲醇喷射器。其中预燃室模型如图1(b)所示,其容积为余隙容积的2%,下方是连接主燃室的6个直径为 3 mm 的喷孔,其方向与预燃室中轴线呈70°夹角。

图1 发动机三维几何模型

1.2 物理-化学模型

工质在发动机内的流动和燃烧涉及复杂的物理-化学过程,在模拟计算中,需要应用相应的模型对这些过程进行描述。表2列出了本研究采用的描述气体流动及液体燃料雾化、破碎、蒸发、混合和燃烧过程的模型。利用化学反应动力学求解器SAGE计算甲醇混合气的燃烧,其中甲醇的燃烧机理采用隆德大学Pichler和Nilsson提出的简化反应机理[8],包含18个组分和55个反应。该机理规模适中,在甲醇发动机缸内燃烧计算中的可信性也得到了验证。该反应机理包含了HC、CO排放的生成机理,而NOx排放则采用拓展Zeldovich反应机理[9]进行预测。

表2 CFD子模型的选取

1.3 边界条件和初始条件

定义模拟计算中的进气上止点为360°,燃烧上止点为720°,计算时间从300°到1 020°,共计720°曲轴转角,为一个完整的工作循环,其中进气道甲醇喷射时刻为340°,预燃室内甲醇喷射时刻为680°。计算中的初始条件与边界条件如表3所示。

1.4 网格生成策略和敏感性验证

为确保计算精度并节约计算资源,采用自适应网格加密技术生成计算网格。首先用一个基准尺寸对几何模型进行全局网格划分,然后对流场中速度和温度梯度较大的区域进行自适应加密,此外还对一些关键区域进行了固定加密。火花塞附近小尺度范围内发生了极为复杂的物理-化学变化。为了保证点火过程的准确模拟,在火花塞电极之间设置了6级柱状固定加密,在火花塞周围球形区域设置了4级固定加密。预燃室喷孔处产生的分布式射流对发动机的点火和燃烧过程非常重要,因而在燃烧上止点附近对预燃室喷孔区域进行了3级固定加密。

表3 边界及初始条件设置

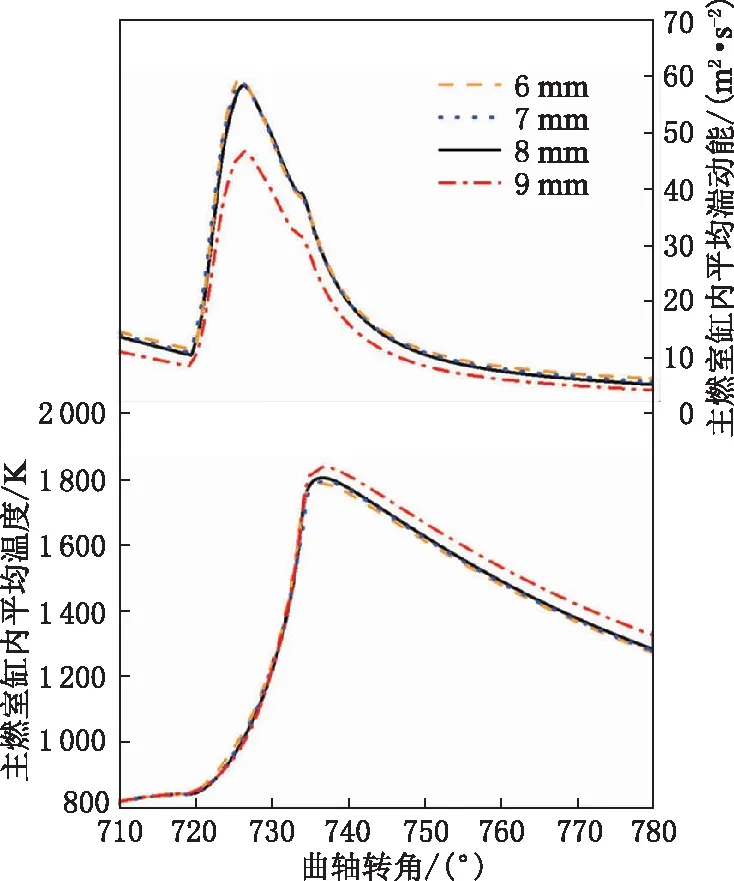

为选取合适的基准网格尺寸,本研究分别采用6.0 mm、7.0 mm、8.0 mm和9.0 mm这4种基准网格尺寸进行计算,主燃室缸内平均湍动能和平均温度的结果如图2所示。可见,基准网格尺寸降低到8.0 mm之后可以使主要参数的计算结果收敛,因而选择8.0 mm作为研究机型的基准网格尺寸。

图2 不同网格尺寸下主燃室缸内平均湍动能和平均温度的计算结果

1.5 模型验证

目前在大缸径点燃型预燃室发动机上采用甲醇单一燃料的试验报道甚少,本研究中采用文献[17]中的甲醇发动机燃烧试验数据,对模型进行验证。尽管该文所用机型与本文的研究对象有较大差异,但是缸内过程涉及的流动、喷雾、相变、分子混合、化学反应等问题的物理本质是相同的[18],且本研究所采用的化学动力学模型对多种燃烧方式有很好的适应性[19]。图3给出了试验和模拟所得的缸压和放热率数据对比,试验得出的缸压峰值为 5.6 MPa,出现位置在上止点后的18°时刻,模拟得出的缸压峰值与出现位置基本与试验结果一致,燃烧始点预测准确,放热率峰值略有差异,但变化趋势一致,可以认为计算结果与试验数据吻合良好,验证了本研究所用计算模型的可信性。

图3 模拟与试验的缸压和放热率对比

2 计算方案设计

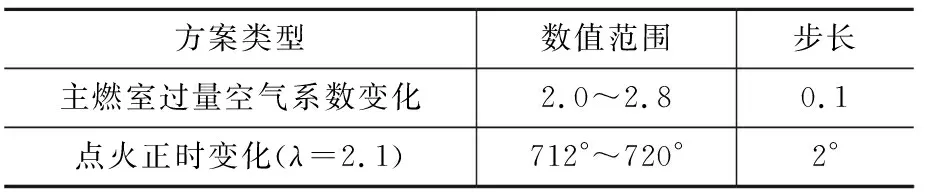

为了探索点燃型预燃室应用于大缸径甲醇发动机时的稀燃能力,设计了如表4所示的计算方案。所有计算方案中都设计合适的喷射策略,通过调节预燃室中的喷射器的甲醇喷射量使预燃室形成当量比混合气,表中点火正时为预燃室中火花塞开始跳火时所对应的曲轴转角,λ定义为主燃室过量空气系数。不同主燃室过量空气系数的方案:主燃室过量空气系数从2.0增加到2.8,步长为0.1。不同点火正时的方案:λ为2.1,点火正时从712°变化到720°,步长为2°。过量空气系数变化时,燃烧速率和燃烧相位随之变化。为孤立过量空气系数的影响,通过控制点火正时保持燃烧重心(CA50,燃料热值释放50%时所对应的曲轴转角)在725°附近。

表4 计算方案

3 结果与分析

3.1 主燃室过量空气系数的影响

3.1.1 过量空气系数对缸内燃烧特性的影响

研究发现,如果采用固定的点火正时,随着过量空气系数的增加,主燃室内燃烧始点推迟,燃烧速率下降,热效率降低。而在实际发动机中,也是灵活调整点火正时,以使每个循环获得最佳的性能。此处,为孤立过量空气系数的影响,参考文献[20]中的研究,在计算时通过调节点火正时将CA50控制在上止点后的5.0°±0.5°范围内最佳。图4(a)和图4(b)分别为不同λ方案的主燃室缸压和放热率。可见,缸压和放热率的峰值都随λ增大而持续减小,这是由于随λ增大,火焰传播速率下降,燃烧放热率降低,缸压也相应降低。此外,还注意到,甲醇的燃烧放热率具有显著的先缓后急特征,放热率图形接近“⊿”形状,与传统柴油机燃烧后产生的先急后缓的放热特征正好相反,也不同于汽油机或天然气发动机燃烧后产生的近似左右对称的放热特征。其原因可能是甲醇预混合气的燃烧速率对温度更加敏感,在缸内燃烧后期,由于早期燃烧火焰的热传导和辐射作用,未燃混合气温度快速增加,使得后期放热率急剧上升。

图4 不同λ方案的主燃室缸压和放热率随曲轴转角的变化

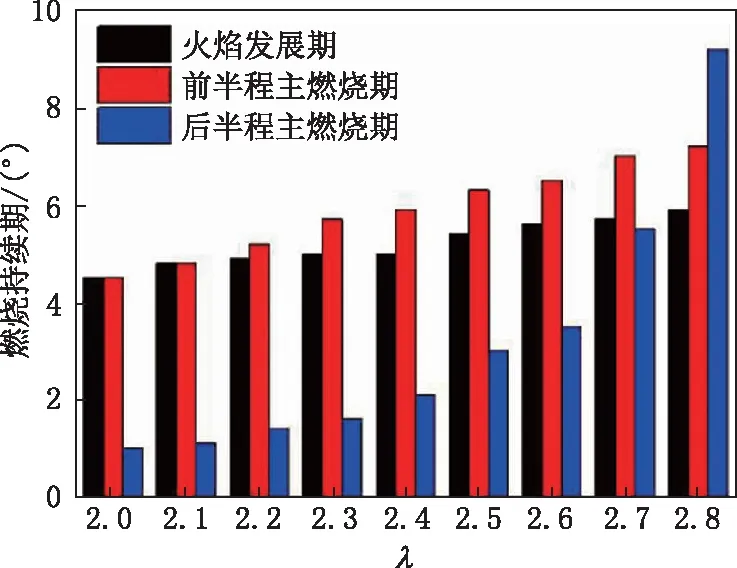

为便于分析发动机燃烧特性,将主燃室中燃料的燃烧持续期分为三个阶段:火焰发展期(CA0—CA10,从主燃室开始放热至热量释放10%)、前半程主燃烧期(CA10—CA50,热量释放从10%增加至50%)和后半程主燃烧期(CA50—CA90,热量释放从50%增加至90%)。图5显示了不同λ方案的燃烧持续期对比。由图可见,随λ的增大,燃烧持续期逐渐延长,这是因为火焰传播速率随混合气的浓度降低而降低。其中,火焰发展期随λ的增加有小幅度的延长,最大增幅也只有1.0°,说明主燃室混合气浓度对火焰发展期影响较小。前半程主燃烧期受λ的影响比火焰发展期稍大,从λ为2.0时的4.5°增加到λ为2.8时的7.2°。受主燃室混合气浓度影响最大的是后半程主燃烧期,从λ为2.1时的1.1°增加到λ为2.8时的9.2°。

图5 不同λ方案的燃烧持续期

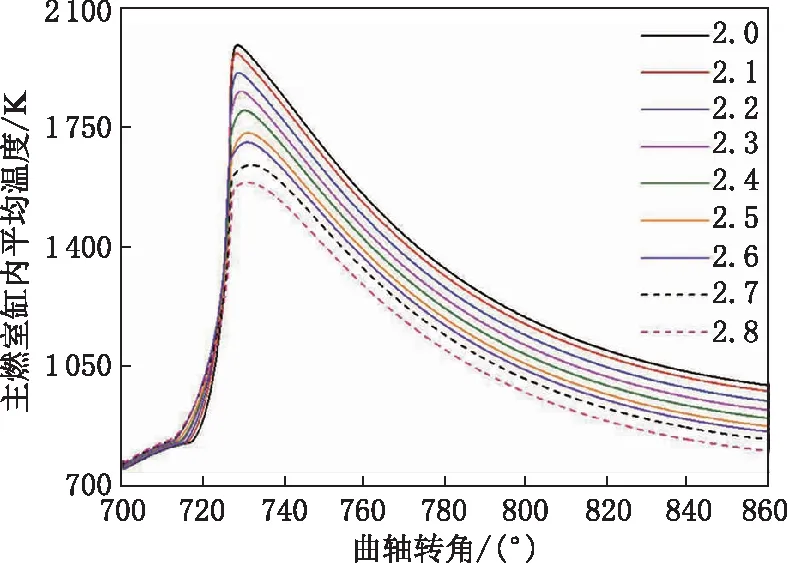

图6为不同λ方案下缸内平均温度对比。可见,在着火前,缸内平均温度随λ增大而略有增大,这主要是因为随着λ增大,喷入的甲醇量减少,甲醇蒸发对工质的吸热效应减弱,从而使得缸内平均温度稍高。在710°时刻,λ为2.8的方案比λ为2.0的方案高出22.2 K。在预燃室产生分布式射流点火之后,缸内平均温度迅速上升,其中λ越小的方案温度上升越快,在大约8°的曲轴转角时间内就会超过λ较大的方案的缸内平均温度,并且会产生更高的缸内平均温度峰值。

图6 不同λ方案的主燃室缸内平均温度

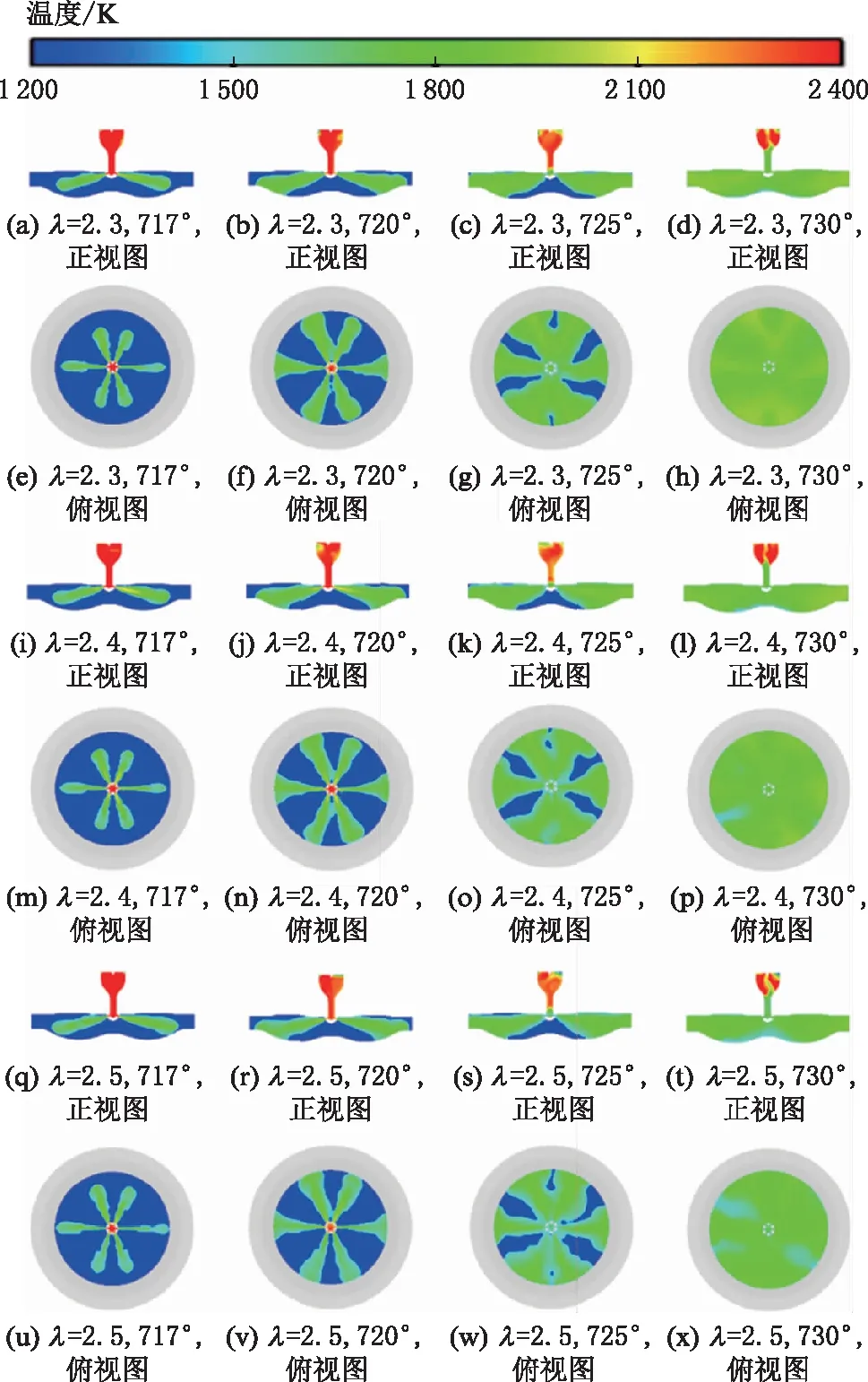

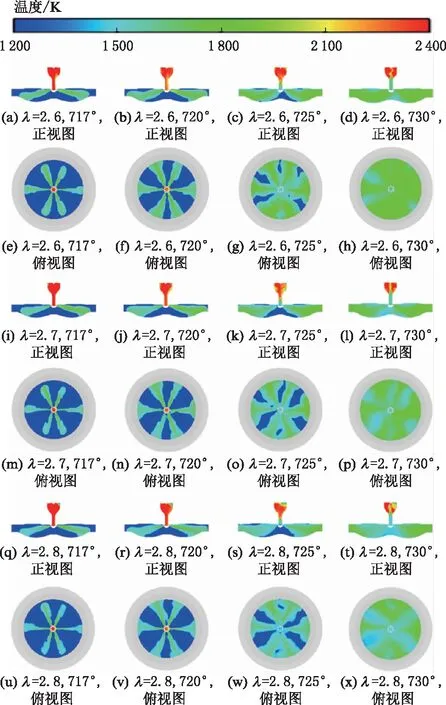

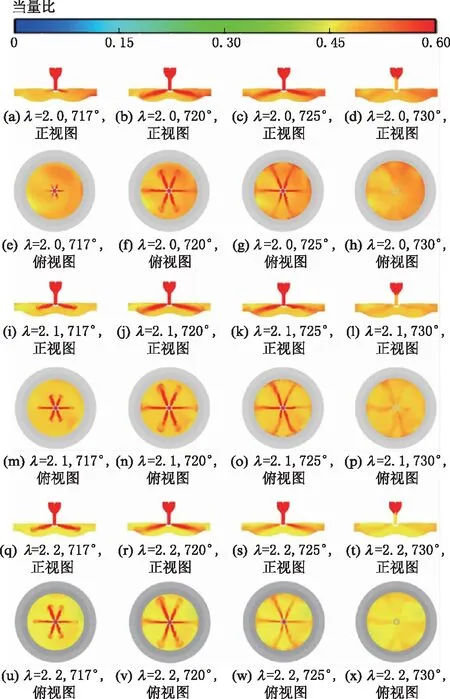

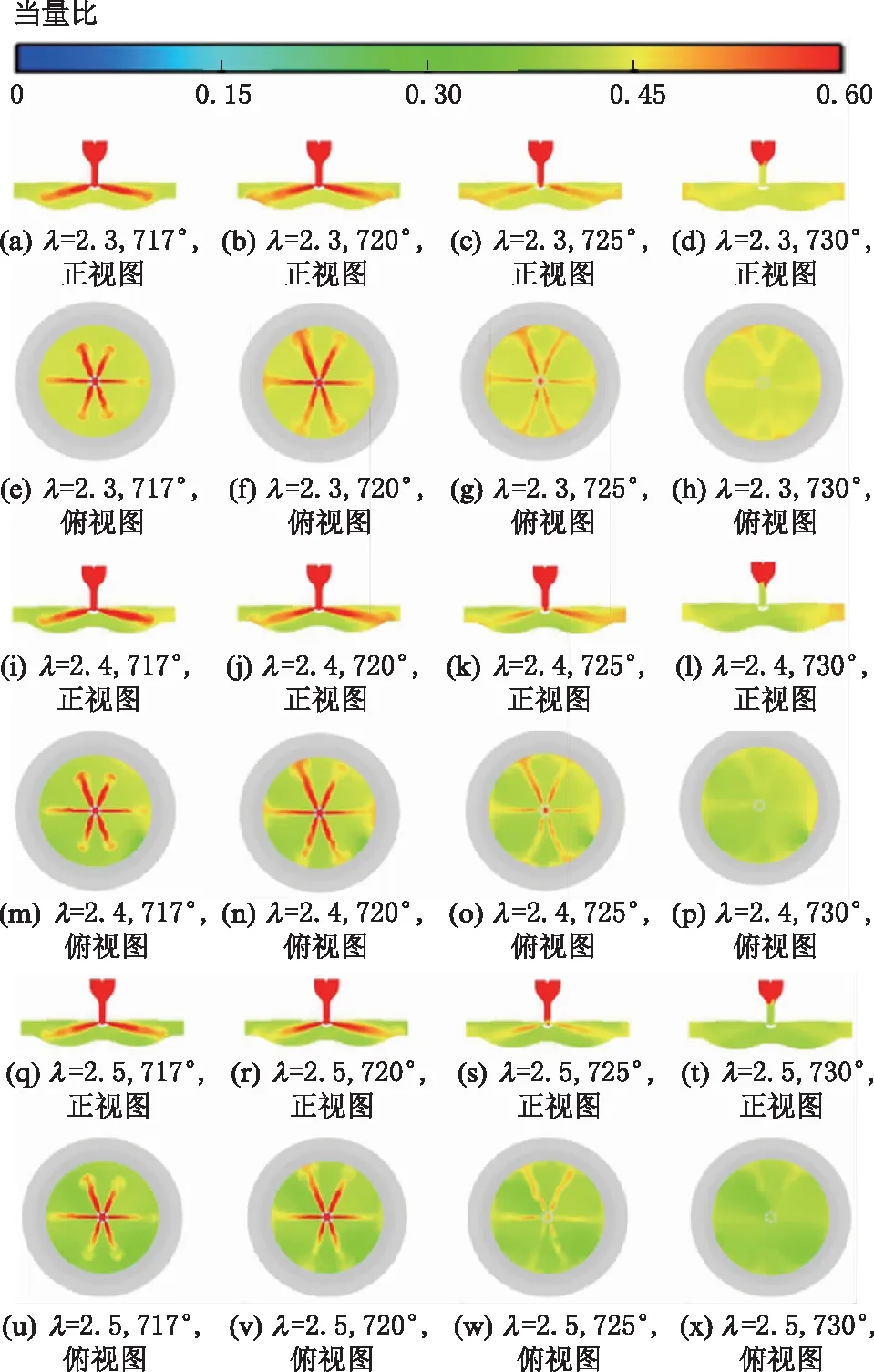

为了解缸内燃烧的详细信息,将过气缸轴线和2个对称喷孔的竖直平面与过6个喷孔中心线的圆锥面上不同时刻的温度和当量比云图进行对比,两种截取方式如图7中蓝色截面和红色截面所示。图8~图10显示了不同λ方案下所述两个截面在717°、720°、725°和730°时刻的温度云图。由图可见,预燃室内的温度显著高于主燃室,预燃室内燃烧产物的温度高达2 400 K以上,而主燃室缸内分布式射流及火焰的温度只有1 700 K左右(717°时刻)。这是因为预燃室内是当量比燃烧,而主燃室缸内是λ大于2.0的超稀薄燃烧,绝热火焰温度受当量比的影响很大。缸内射流点火后火焰的有序、快速传播说明点燃型预燃室可以实现大缸径甲醇发动机的稳定点火和低温稀薄燃烧,有利于提高热效率和降低NOx排放。此外还注意到,在上止点及其之前,火焰温度受λ值影响并不大,但是在725°和730°时刻λ相对较低(2.0~2.3)的几个方案,在沿喷孔中心线方向下游局部区域温度增加到2 100 K,而其余λ更高的方案火焰温度并无显著上升。究其原因,应该是在混合气浓度相对较高时,射流状火焰表面处热量释放速率大于散热速率,导致火焰束内部热量聚集,从而在火焰束中心线位置产生线状高温区(λ=2.0, 725°);而在混合气浓度较低的条件下,一方面绝热火焰温度降低,另一方面火焰面处热量的释放速率小于散热速率,使得火焰束内部并未出现局部高温区。

图7 云图的截取方式

图8 λ为2.0、2.1、2.2下的温度云图

图9 λ为2.3、2.4、2.5下的温度云图

图10 λ为2.6、2.7、2.8下的温度云图

3.1.2λ对发动机性能和排放特性的影响

为仔细分析影响点燃型预燃室甲醇发动机性能的因素,从计算结果中提取指示热效率ηi、燃烧效率ηcomb和热力学效率ηtd数据进行对比,其定义[21]分别见式(1)、式(2)、式(3)。

ηi=W/(m·Hu)

(1)

ηcomb=Qa/(m·Hu)

(2)

ηtd=W/Qa

(3)

式中,W为循环指示功;m为燃料质量;Hu为燃料低热值;Qa为累计放热量。

显然,ηi=ηcomb·ηtd,即指示热效率等于燃料热值释放的效率和热量利用效率之乘积。

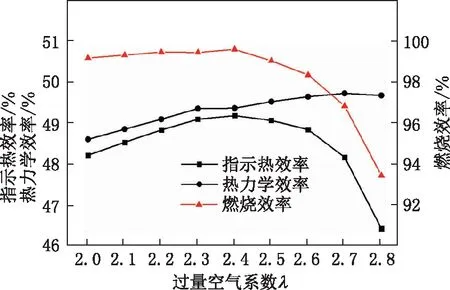

图11为指示热效率、燃烧效率、热力学效率随λ的变化情况。λ从2.0增加到2.4的过程中,燃烧效率都在99%以上,说明λ在2.4及以下时都能够完全燃烧。当λ进一步增加,燃烧效率开始快速降低,到λ为2.8时燃烧效率已经下降到93.2%,这是因为混合气过于稀薄,易发生局部失火,燃烧不完全。热力学效率随λ的增加而持续增加,这是因为混合气越稀薄,缸内工质的比热比越高,奥拓循环的理论热效率也随之提高,这正是采用稀薄燃烧提高热效率的理论基础。但是在λ大于2.3之后,热力学效率的增加有放缓的趋势,这是因为随着混合气当量比降低,燃烧速率降低,燃烧持续期增加,更多的热量在膨胀冲程释放,使循环等容度降低。指示热效率随λ增大而先增大后减小,λ为2.4时指示热效率最高。造成这一现象的原因是:当λ小于2.4时,燃烧都比较完全,燃烧效率接近100%,热效率主要取决于热力学效率,因而其变化趋势与热力学效率相同;当λ大于2.4时,燃烧效率大幅下降,而热力学效率只有小幅度的提高,因而燃烧效率下降起到主导性的作用,致使指示热效率下降。

图11 不同λ方案的指示热效率、热力学效率和燃烧效率

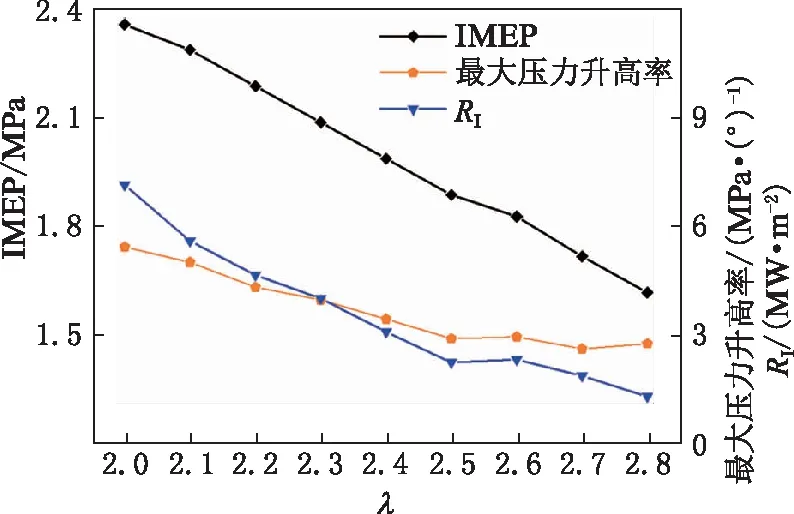

平均指示压力(indicated mean effective pressure, IMEP)是评价发动机动力性的重要指标。图12为不同λ方案的IMEP、最大压力升高率和爆震强度(ringing intensity, RI)对比。IMEP随λ增大而减小,从2.4 MPa下降到1.6 MPa,这主要是因为:随着λ增大,缸内燃料质量降低,其所释放的热量减少,导致指示功降低,使得IMEP减小。从图4中可以发现,燃烧后期缸内压力上升非常快,过高的压力升高率往往与燃烧噪声相关,因而此处也对压力升高率随λ的变化情况进行了定量分析。由图12可知,当λ从2.0增加到2.5时,最大压力升高率几乎呈线性下降,从5.5 MPa/(°)降低到2.9 MPa/(°),此后进一步增大λ至2.8,压力升高率维持在约3.0 MPa/(°)上下振荡。最大压力升高率通常被用来表征均质压燃发动机的爆震趋势,但正如文献[22]所述,对于增压发动机,它未必是一个合适的表征量。本研究中采用文献[23]中所提出的声响强度RI概念,其计算如公式(4)所示:

(4)

式中,γ为比热比(比定压热容/比定容热容);β为比例因子;(dp/dt)max为缸内最大压力升高率;pmax为缸内最大压力;Tmax为缸内最高温度;R为气体常数;p为缸内压力。

RI与最大压力升高率和缸内最高燃烧压力的倒数正相关,因此,对于一个给定的RI限值,最高燃烧压力越高,发动机实际上可以承受越高的最大压力升高率。图12为不同λ方案的IMEP、最大压力升高率和RI的变化曲线,RI随λ的增加大致呈线性下降的趋势。文献[24]中推荐的RI的限值为5.0 MW/m2,该限值为很多学者所引用[19,25],本研究中也采用这一限值。从图中可以发现,当λ增大到2.2及以上时,RI都处于限值以下。

图12 不同λ方案的IMEP、最大压力升高率和RI

图13~图15为不同λ方案的当量比云图。可以看出各λ方案从717°到730°混合气均匀程度较高,其原因主要是该发动机采用了甲醇进气道喷射方式,且喷射时刻较早,有充分的混合时间。综合图8、图9和图10不同λ方案的温度云图和图12中RI曲线可以分析得出,过量空气系数越小则RI越大,这不是由主燃室内可燃混合气局部过浓自燃导致的,而是与燃料量直接相关。

图13 λ为2.0、2.1、2.2下的当量比云图

图14 λ为2.3、2.4、2.5下的当量比云图

图15 λ为2.6、2.7、2.8下的当量比云图

图16为不同λ方案的指示NOx、HC和CO排放率对比。由图可见,由于采用了点燃型预燃室,主燃室的混合气非常稀薄,所有方案的NOx排放都很低,λ=2.0时NOx排放率最高,也只有0.68 g/(kW·h),远低于IMO Tier Ⅲ排放法规的限值和中国非道路发动机排放限值。随着λ的增加,NOx排放逐渐下降,这是因为缸内混合气更加稀薄,火焰温度降低,见图8、图9和图10,热力型NOx生成速率下降[9]。CO和HC都是燃烧过程的中间产物,在稀燃条件下,由于火焰温度较低,部分CO和HC未能继续氧化成CO2,形成排放。图16显示,当λ小于2.4时HC和CO排放都极低,而λ超过2.4之后HC和CO排放将急剧增加,这是因为火焰温度随着λ的增大而降低,更多的CO和HC不能被完全氧化。

图16 不同λ方案的NOx、HC和CO排放

综合图11、图12和图16的数据可知,λ为2.4时,可以获得最高的指示热效率、最低的CO和HC排放及极低的NOx排放,其RI为3.1 MW/m2,燃烧噪声和发生爆震的风险也较低。因而,若只考虑燃料经济性和排放性指标,最佳的过量空气系数为2.4。但是,此时发动机的IMEP只有 2.0 MPa,考虑到该机型在满负荷下的摩擦平均压力约为0.2 MPa,发动机满负荷的平均有效压力(brake mean effective pressure, BMEP)将只有1.8 MPa,比目前市面上的天然气发动机的动力性指标稍低,如中船动力有限公司的ACD320型天然气发动机BMEP为1.9 MPa,MAN 35/44G型天然气发动机,BMEP达到2.0 MPa。稍低的动力性指标不利于甲醇发动机的市场竞争力,因此考虑采用过量空气系数2.1来获得更高的动力性,而通过推迟点火正时来降低其过高的RI。

3.2 点火正时的影响

为研究点火正时对缸内燃烧特性和排放特性的影响,计算了点燃型预燃室甲醇发动机预燃室过量空气系数和λ分别为1.0和2.1的条件下,点火正时从712°变化到上止点时的缸内过程,每隔2°计算一个方案。

3.2.1 点火正时对缸内燃烧特性的影响

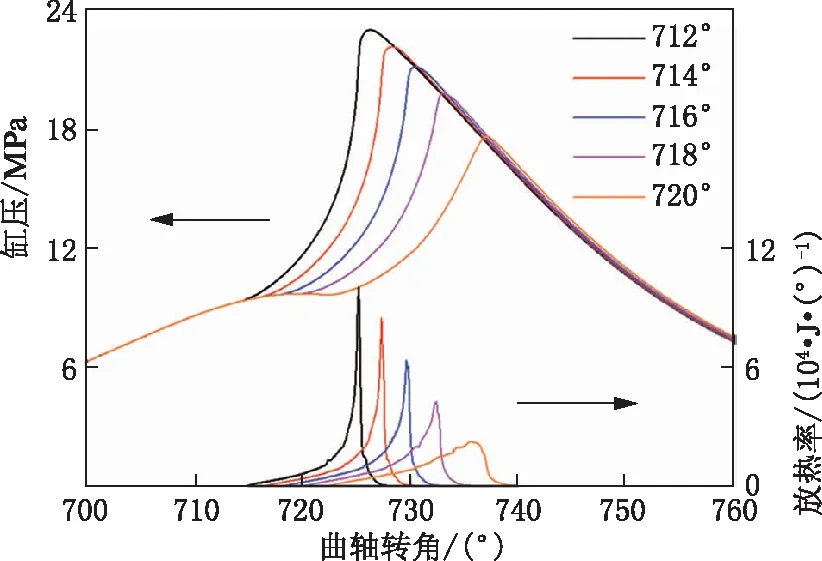

图17为不同点火正时方案的主燃室缸压和放热率对比。可见,随点火正时推迟,缸内放热起点依次推迟,放热率及其峰值降低,压力上升过程更加平缓,压力峰值降低,而在膨胀过程的压力稍高。

图17 不同点火正时方案的主燃室缸压和放热率

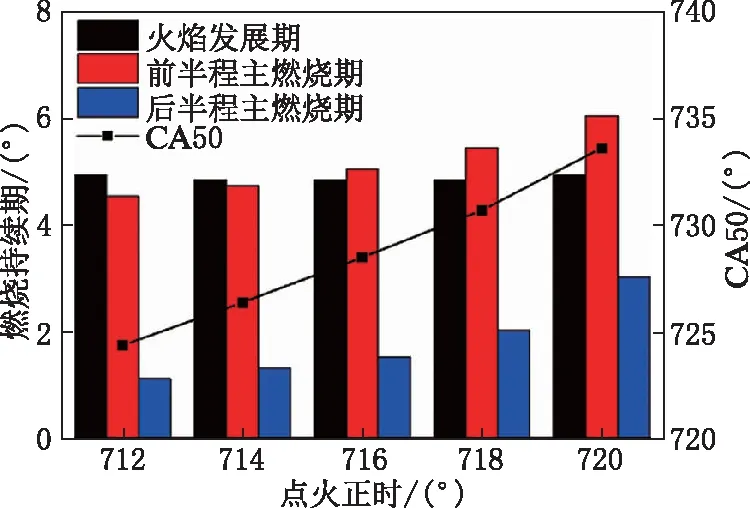

图18为5种不同点火正时方案的燃烧持续期和燃烧重心对比。由图可见,火焰发展期受点火正时的影响不大,这是因为各方案分布式射流的速率和能量几乎相同,且火焰发展期都在上止点附近,缸内混合气温度差异不大,燃烧速率也几乎相同。前半程主燃烧期和后半程主燃烧期随点火正时的推迟而延长,燃烧重心出现位置离上止点越来越远,其主要原因是:这两个燃烧持续期主要是在活塞下行阶段,主燃室容积逐渐变大,火焰需要传播的距离增加,使得燃烧持续时间延长,燃烧重心滞后。

图18 不同点火正时方案的燃烧持续期和CA50

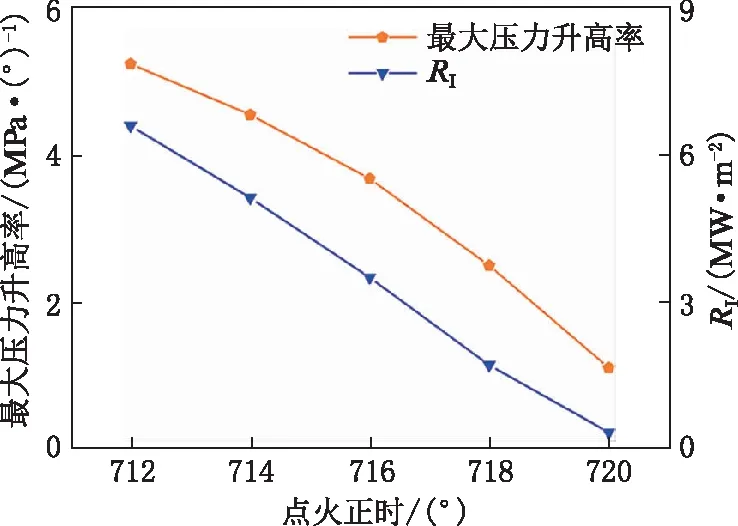

图19为不同点火方案的最大压力升高率和RI对比。最大压力升高率随点火正时的延迟而降低,这是由于随着点火正时的推迟,放热率降低,燃烧重心相位逐渐远离上止点,导致缸内压力上升速率变缓,压力升高率相应降低。RI与最大压力升高率正相关,所以RI的变化趋势与压力升高率的变化趋势相同。点火正时为716°、718°、720°的3个方案RI都在合理范围内,均小于上文所述的限值5.0 MW/m2。

图19 不同点火正时方案的最大压力升高率和RI

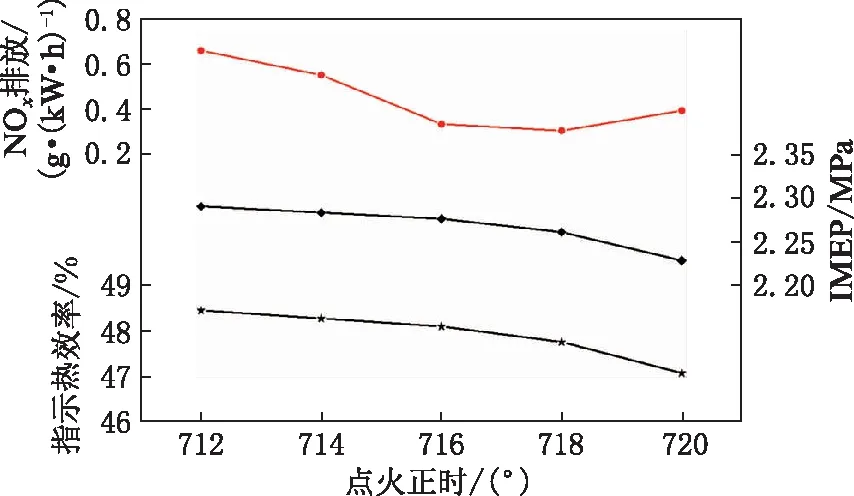

3.2.2 点火正时对发动机性能和NOx排放的影响

图20为5种不同点火正时方案的NOx排放率、IMEP和指示热效率对比。如图所示,IMEP随点火正时的推迟而降低,从2.3 MPa降低到2.2 MPa,降幅约为4%。其原因是随着点火正时推迟,燃烧始点延后,膨胀损失增大,做功减少,从而使得IMEP降低,指示热效率也随之下降。NOx排放随着点火正时推迟而先减小后增大,点火正时为718°时最低。由于采用了点燃型预燃室分布式射流点燃稀薄燃烧的方式,所有点火正时方案下NOx排放都非常低,可以满足目前针对船用或非道路发动机的排放法规。

图20 不同点火正时方案的NOx排放、IMEP和指示热效率

从图19和图20还可发现,随着点火正时的延迟,RI呈线性降低,但是IMEP和指示热效率在点火正时延迟到716°之前下降相对较为缓慢,此后会快速下降。在这种条件下,可以选定716°为最佳的点火正时,此时RI只有3.6 MW/m2,处于较低水平,指示热效率为48.1%,仍然较高,而IMEP达到2.3 MPa,将使得BMEP达到2.1 MPa,可以媲美MAN 35/44G型天然气发动机的动力性指标。在负荷低于BMEP为1.8 MPa时,可以使主燃室的过量空气系数增加到2.4,以获得更高的热效率。

4 结论

(1) 在大缸径甲醇发动机上利用预燃室形成分层混合气,实现了主燃室内的分布式射流点火稀薄燃烧方式,其燃烧放热过程具有先缓后急的特征,可获得较高的热效率、低NOx排放和零SOx排放,不经后处理即可满足IMO Tier Ⅲ排放法规。

(2) 随着λ从2.0增加到2.8,放热率下降,燃烧持续期延长,缸内最高压力、压力升高率、RI和NOx排放持续降低,而热力学效率持续升高。过量空气系数上升到2.4时,可获得最高的指示热效率49.2%,此后燃烧效率快速下降,致使指示热效率降低,而CO和HC排放急剧升高。

(3)λ为2.1时,随着点火正时从712°推迟到上止点,燃烧相位后移,燃烧持续期延长,最大压力升高率和RI显著下降,指示热效率略有降低。在点火正时为716°时可以获得低RI、低排放和较高的热效率,IMEP为2.3 MPa,动力性指标达到市场上先进代用燃料发动机的水平。

(4) 当BMEP在1.8 MPa以下时,可采用过量空气系数为2.4的超稀薄燃烧以获得更高的热效率;当BMEP增加到1.8 MPa以上时,可采用过量空气系数为2.1的稀薄燃烧以获得高功率密度。