智能制造在轮轴产品中的应用

2021-10-19耿培涛张海涛张衍均

张 磊,王 洋,耿培涛,赵 慧,张海涛,陈 泓,张衍均

(1.宝武集团马钢轨交材料科技有限公司;2.上海宝信软件股份有限公司 安徽马鞍山 243002)

1 智能制造发展背景情况

智能制造是基于新一代信息技术,贯穿设计、生产、管理、服务等制造活动环节,具有信息深度自感知、智慧优化自决策、 精准控制自执行等功能的先进制造过程、系统与模式的总称。随着国内外科技水平的提升,智能制造已成为全球价值链和国际格局影响各国发展的重要选择。世界各国纷纷制定了利用信息技术智能制造的战略和规划,如美国的“先进制造业国家战略计划”、德国的“工业4.0”、日本的“ 科技工业联盟” 、英国的“ 工业2050战略”等。我国也制定了“中国制造2025”。

各国将通过智能制造建设智慧化工厂作为转型升级的主要突破方向,各企业之间通过智能化信息化手段合作共赢,创建更高层次的智能制造场景,例如百度与小米在物联网与人工智能领域合作开发更多应用场景;腾讯与京东合作布局电子商务生态圈;印度系统集成商组成AI联盟(如OpenAI)。马钢交材作为全球知名的轮轴生产基地,响应国家号召紧跟全球智能制造建设浪潮,利用智能化信息化手段,建设轮轴智慧化工厂。

2 轮轴生产水平的发展

马钢交材作为中国宝武集团的一级子公司,是中国第一家制造火车车轮的企业,1963年11月18日轧制出中国第一件轮箍,1964年7月29日轧出中国第一件火车车轮,结束了中国依赖“洋轮洋箍”的历史,马钢车轮成为新中国四大成就之一。

时至今日,智能制造在轮轴产品生产制造、服役使用、维修保养等方面都有应用。智奇公司作为轮轴产品制造的同行,通过改造实现了生产作业智能化、可视化及透明化管理、存货刚性管控、物流效率提升;降低了人工因素对生产过程的影响,提升了产品质量保证。中国中车智能制造规划通过精细级、精益级、智能级持续推进,最终实现让信息化成为驱动企业技术创新、管理创新、商业模式创新的核心要素,打造世界一流的智能化企业。国铁集团按照“大统筹、大平台、大监管”的思路,积极推动铁路管理改革,加强资源整合,促进专业化、集约化管理,加快推进新一代信息技术特别是5G、人工智能。

马钢交材致力于成为全球轨道交通轮轴产业领军企业,通过数字化设计、数字化制造、智能化运营,推动从轮轴制造向轮轴智慧服务延伸,为高速时代提供轮轴方案,让世界信赖中国轮轴。

3 马钢交材在智能制造的方面的策划与应用

3.1 策划

马钢交材历经60多年发展,产品在国内外皆有不错口碑,车轮生产制造相对固化,在行业内具有一定竞争力的同时,但与先进车轮制造商相比也存在自动化和信息化方面存在一些不足。车轮系统设计初期缺少整体规划,经过不断的引进改造,目前具备ERP和MES系统,基本满足生产销售需求,但是缺少对销售数据、行为进行分析和预测,也缺少售前、售中和售后服务平台,存在信息孤岛,也未形成整体架构,各个系统也相对独立;初步建立PDM系统,实现产品二维设计和相关工艺标准规范设计,缺少智能仿真设计,与卢奇尼成熟的设计模块相比,设计研发时间过长。具备部分自动化设备及生产线,工序物流信息连接紧密性有待提高,中间产品委托外部企业加工,工序与工序之间的衔接存在信息落地情况,整体自动化程度国内外先进水平相比都有一定差距,工艺设备年代水平不同也在一定程度上限制了物流信息的传递。

为此,马钢交材根据国家标准GB/T 39116-2020《智能制造能力成熟度模型》,分三期规划,按照统筹规划分步实施的原则进行策划。一期在2020年完成宝武集团运营共享系统覆盖,经营管控系统建设,一键式数字化设计,打造车轮三线智能工厂和智慧中心建设实现集成级。二期在2021~2022年上半年将完成一总部多基地运营管控,轮轴智能工厂标准覆盖,大数据应用分析,智慧服务项目建设达到优先级。三期在2023年完成打造最强工业大脑以及智能服务升级项目建设,达到引领级。

3.2 轮轴生产制造过程智能制造的应用

马钢交材通过智能制造将车轮三线建设成智能工厂,实现数字车轮和全生命周期管理。智能工厂建设主要从轮轴制造的生产制造、产品设计以及产品服务方面来进行升级改造。建立智能化协同研发平台,建成产品设计数字孪生系统,采用新的设计工具和设计方法,开发和构建基于数据库的“一键式”自动工艺设计环境,实现“一键式”自动工艺设计,提高设计效率和设计质量。与制造系统无缝衔接,确保制造指令下达过程数据不落地。新建产销管理系统,支撑企业的销售、成本、生产、质量、出厂业务的在线运作;新建采购共享平台,实现阳关采购;新建设备管理系统,实现对设备的全方位管理;实现产销一体化、管控一体化、业务财务一体化。

轮轴的生产制造过程主要通过在热轧、热处理、机加工、检测等区域实现数字化跟踪;原料、在制品、成品库实现无人化运输、自动化下料;智能加热、智能检测实现无人化、少人化。马钢交材致力于打造不一样的钢铁,实现车轮的一键式设计、一键式轧钢、一键式加工。

通过三维建模,实现工程图设计效率提升20倍,成型自动化设计,实现坯型及模具设计周期由3天缩为10分钟;一键式工艺设计,实现工艺设计周期由2天缩为30秒。通过智慧赋能、精品制造,实现了数字车轮的华丽转身。马钢交材出品的精品轮轴,都会赋予唯一的健康码,设计、制造、质量检验可追溯,未来的服役过程也可追踪,实现全生命周期管理,通过保证轮轴质量为铁路安全贡献力量。

图1 车轮数字化设计

在车轮钢坯准备区域实现智能轮坯库,新增的段节号自动识别装置,来料视觉识别、自动化下料,实现数字化跟踪。轮坯库Auto Loader,机器人替代人工,取消“3D”岗位,实现自动搬运,数字化库管,实现物料跟踪零差错。车轮加热区域实现智能加热,自主研发的高焦混合煤气加热模型,实现智能加热,解决了困扰十多年的焦油煤气卡阻导致无法自动调节的难题,加热品质显著提升。通过模型控制,可以实现车轮基地8个环形炉集中控制,实现大幅减员,提高生产效率。车轮轧制锻压区域实现智能轧制;在智慧中心集控,实现一键式轧钢。高温码垛机器人实现自动操作。热处理区域实现智能热处理。缓冷库Auto Loader替代原来的人工吊运,无人化出入缓冷坑,实现数字化库管。热处理炉上料机械手,实现自动装出料。高温热态贴标替代人工,实现件件有标识。车轮精加工区域实现智能加工;智能立体库、重载机器人、数控机床智能加工、智能物流管理,实现数字化车轮精准跟踪,改变了原来人工吊运;智控中心集控,实现一键式加工。车轮性能检测区域实现智能检测。这是原来的人工检测线,现在机器人替代人工,实现自动搬运。原来人工吊运磕碰伤比较多,现在杜绝车轮吊运磕碰伤,实现了安全运行。水浸式相控阵替代常规超声波探伤,实现精品零缺陷。

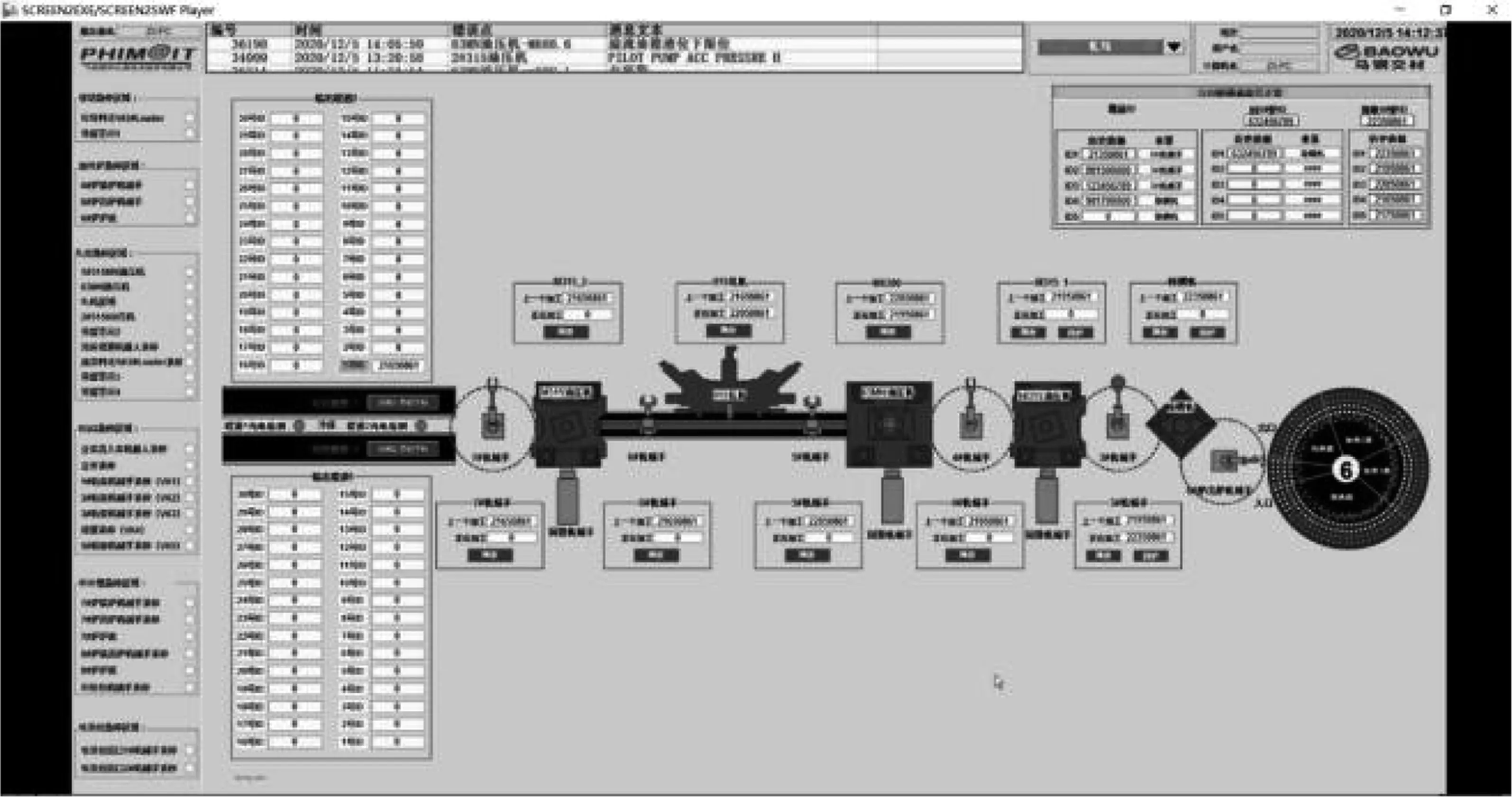

图2 车轮单件跟踪系统

利用单件跟踪的精细化管理替代原来粗放的炉批管理,实现物流与信息流精确匹配。数字车轮实现全线数据自动采集,数据反馈给PDM系统设计,优化仿真模型。设计指导生产,生产反馈设计,实现设计制造双向协同。单件跟踪和数据自动采集,实现轮轴制造生命周期管理,为智慧服务奠定基础。设计出更符合用户要求的产品,提高用户响应速度,提高用户满意度。

按照“高于标准、优于城区、融入城市”标准对生产制造环境进行智能化管控,对生产能源和环境进行动态监控。建立马钢交材公司智慧中心,实现全厂的集中操控,强化工序间的协同与沟通,强化操作人员的整体控制力;建立全厂统一的视频监控平台,实现生产、设备、物流、能环、安全五部合一,把集控中心打造成为公司运营管控中心、集中操控中心、应急管控中心和对外形象展示中心。厂区进行绿化改造,改善厂区工作环境,降低厂区对周边影响。

图3 集中管控中心大屏

马钢交材有四大基地,参照宝武的管理经验,未来实现运营管控一体化。通过车轮三线智能化工厂,提供轮轴智慧制造标准化基地模板,向其他基地覆盖。将继续走在智慧制造的路上,模式创新,成为行业引领。通过一系列举措为客户提供更好的服务,例如:提前预知轮对将要发生故障的时间和位置、预测轮对的剩余使用寿命,减少轮对维修费用等。通过智慧服务,给客户带来价值。马钢交材必将成为行业引领,通过数字化设计及制造,实现轮轴产品全生命周期管理,驱动商业模式从轮轴制造向轮轴服务转变。

数字车轮系统与国铁集团、城轨交通运营商的车轮故障在线监测系统连接,联合建立轮轴全生命周期管理系统;大数据分析为轮轴产品的安全经济运维提供保障,为客户提供全生命周期服务。建立轮轴行业智慧制造新标准,成为全球轨道交通轮轴行业的领军企业。