热镀锌板亮点缺陷原因分析及消除方法研究

2021-10-19李志庆谢义康章一樊

李志庆,谢义康,章一樊,刘 劼,钱 鑫

(马鞍山钢铁股份有限公司冷轧总厂 安徽马鞍山 243000)

热镀锌板具有良好的耐蚀性、加工成型性、焊接性及涂装性等优点,在家电、汽车和建筑等行业得到广泛应用。随着下游客户对镀锌板裸用的推广和对加工产品表面质量需求的逐步提升,客户对镀锌板表面质量的要求也越来越严格。对于1.2 mm以上厚规格耐指纹家电板和高表面质量要求的订单,带钢表面的密集小亮点缺陷最近一直困扰着镀锌板订单的兑现,客户抱怨较为强烈,反馈该缺陷在涂装后出现针孔、凹点等缺陷,无法覆盖基板缺陷,严重影响订单交付。

现对带钢表面亮点缺陷的形貌进行宏观和微观分析,根据亮点缺陷分析成因,对生产线中易产生亮点缺陷的重点区域进行工艺参数调整和跟踪,得到了显著改善和基本消除厚规格密集亮点缺陷的方法。

1 亮点缺陷分析

1.1 缺陷形貌分析

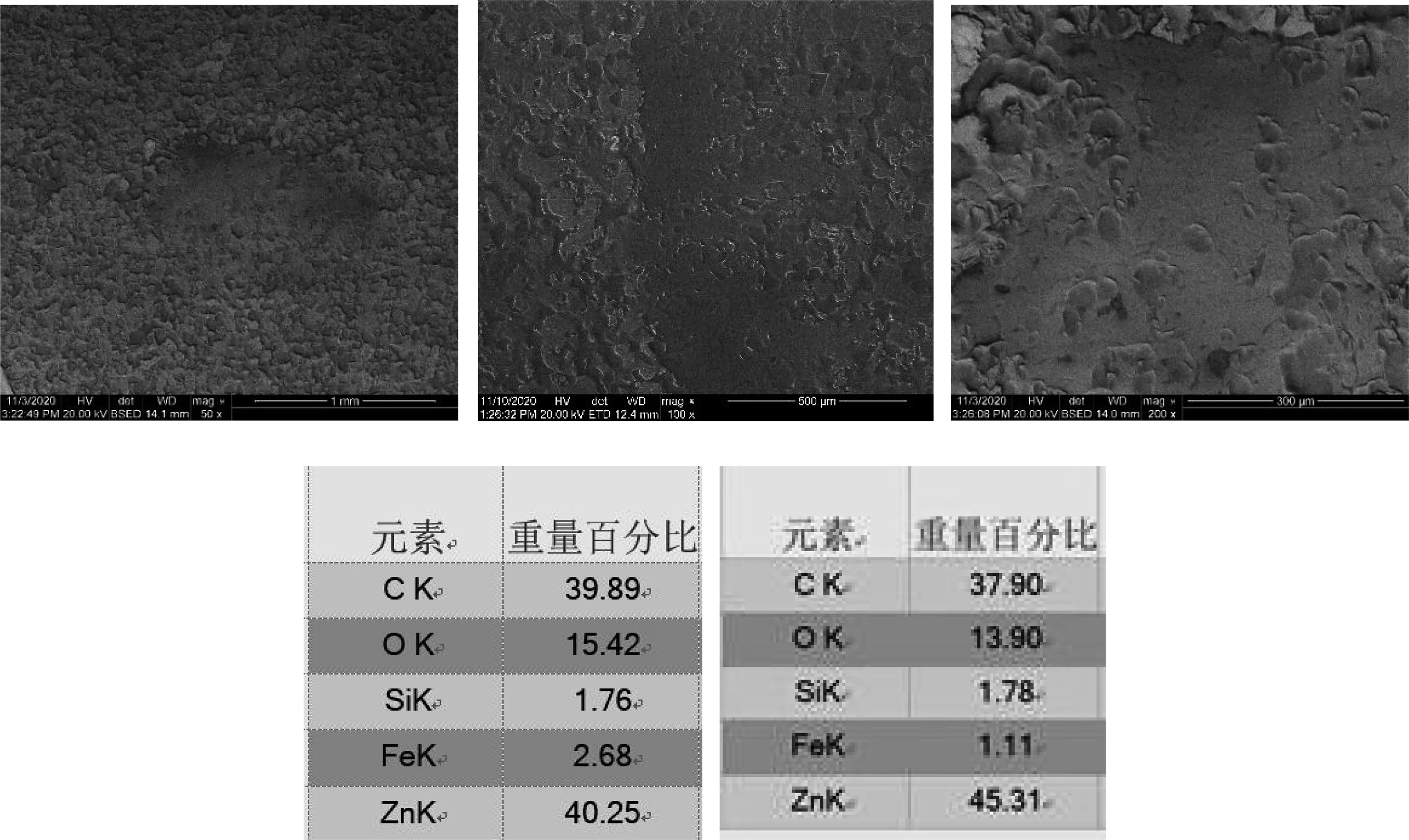

对亮点缺陷位置进行SEM电镜扫描,在分别在50倍、100倍、300倍显微镜下观察未看不到缺陷部位存在明显凹坑,但缺陷点处缺陷形貌较板面正常部位光滑、平整,在正常光线下表现为“亮点”。对缺陷部位进行EDS能谱分析,能谱结果显示,缺陷点1和2区域铁含量较高,锌含量较低。判断亮点缺陷应为锌锅内小悬浮渣或锌粉挤压锌层所致。

图1 亮点缺陷宏观形貌

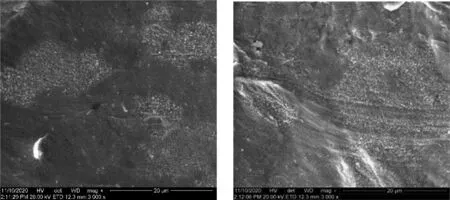

1.2 去除锌层缺陷分析

腐蚀去除锌层后抑制层组织和形貌未见异常,基板表面未见缺陷,可判断为附着锌层表面受挤压所致亮点缺陷。

2 亮点缺陷试验调整

2.1 锌液成分

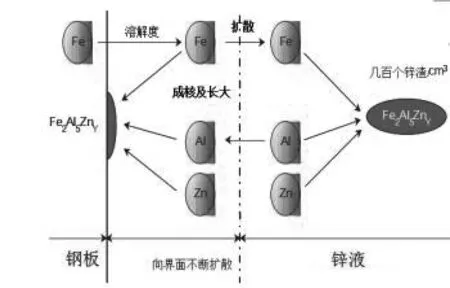

锌锅内锌渣分为浮渣、悬浮渣和底渣,浮渣通过定期的撇渣和捞渣去除,但锌锅内的小悬浮渣溶解在锌液中,带钢运行过程中悬浮渣粘附在沉没辊、稳定辊和纠偏辊表面碾压至带钢表面,破坏锌层表面,为形成带钢表面小亮点缺陷的一个原因。

图2 亮点缺陷微观形貌及能谱结果

图3 亮点缺陷处去锌层后抑制层与基板形貌

首先增大清洗段碱喷洗和电解清洗的电导率,增加碱液自动排放频次,增强带钢表面入锌锅前的清洗效果,减少表面残油、残铁带入锌锅内,降低锌液出渣量。同时提高锌锅锌液成分中Al含量至0.30-0.35%,将锌锅内悬浮渣置换为浮渣进行捞渣去除,提高锌液的纯净度。厚规格带钢表面亮点缺陷得到了显著改善。

2.2 镀后冷却塔顶温度

热浸镀带钢在出锌锅后通过冷却塔冷却风机进行上、下表面锌层冷却,带钢至塔顶处需转向进入下行风机冷却和水淬槽冷却,确保进光整机前温度小于40 ℃,避免锌层在光整机处受到损害。但到达镀后冷却塔顶的板温仍较高,未完全凝固的锌层在转向处发生锌粉脱落、堆积造成板面亮点和黑点较多,同时碎屑锌粉也将粘附带钢表面带入光整区域。

图4 锌锅悬浮渣形成原理图

在1.2 mm以上厚规格产品和高表面质量产品生产过程中,分别开启冷却塔上行段冷却风机不同功率,试验跟踪带钢至塔顶时板温为230 ℃、200 ℃、170 ℃时板面亮点缺陷程度,同时开启塔顶辊辊面修磨装置减少塔顶辊面锌粉的粘附,塔顶板温170 ℃较230 ℃时带钢表面亮点缺陷得到明显改善。

2.3 光整机工作辊面清洗

镀锌生产线光整机一般配备光整液喷淋系统进行支撑辊和工作辊间润滑和光整后配备高压清洗装置对辊面残留锌粉和辊面粘附异物进行冲洗,但光整机前辊面和带钢表面粘附锌粉会带入工作辊内,粘附辊面逐渐堆积也可能为造成带钢表面锌层受损形成亮点缺陷的一个重要原因。

针对光整机处锌粉堆积极易可能造成板面锌层受损形成亮点缺陷的原因分析,在生产高表面质量产品和1.2 mm以上厚规格产品时提前更换备用新工作辊,但随着工作辊使用周期的延长,亮点缺陷有逐渐加重趋势。因此,考虑光整机前的辊面粘附锌粉堆积和带钢表面粘附携带锌粉因素,在光整机前增加脱盐水冲洗辊面锌粉和带钢表面锌粉装置,光整机前清洗装置使用后,在工作辊周期初期带钢表面亮点缺陷不可见,随着使用周期延长,亮点缺陷仅零星出现,改善效果显著。

3 结论

SEM和EDS分析结果表明亮点缺陷为带钢表面锌层受物理机械挤压所致;

提高锌锅锌液中Al含量和增加清洗效果对带钢表面亮点缺陷有显著改善;

降低镀后冷却塔顶温度和光整机前增加锌粉清洗装置基本消除厚规格带钢表面亮点缺陷。