20#槽钢孔型设计及优化

2021-10-19圣立芜沈千成魏海波孙晓明

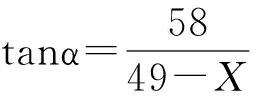

圣立芜,沈千成,魏海波,孙晓明,李 静,华 峰

(1.马钢长材事业部;2.技术中心 安徽马鞍山 243000)

马钢中型材分厂于2018年进行结构调整新建的一条全新专业生产工角槽的型钢生产线,设计产能为50万吨/年。中型材分厂生产线共8架轧机,采用1-1-6方式布置,分为粗轧机、精轧机组。粗轧机组为2架二辊可逆开坯机,交流变频电机单独传动,精轧机组为6架高刚度二辊/万能可互换轧机组成,每架轧机均有交流变频电机单独传动。马钢型材产品为抓住市场机遇,巩固华东市场,深化产品结构调整,选择全系列开发槽钢。现主要结合18及以下槽钢生产经验,介绍20槽钢的设计过程。

1 工艺选择

1.1 生产设备及工艺条件

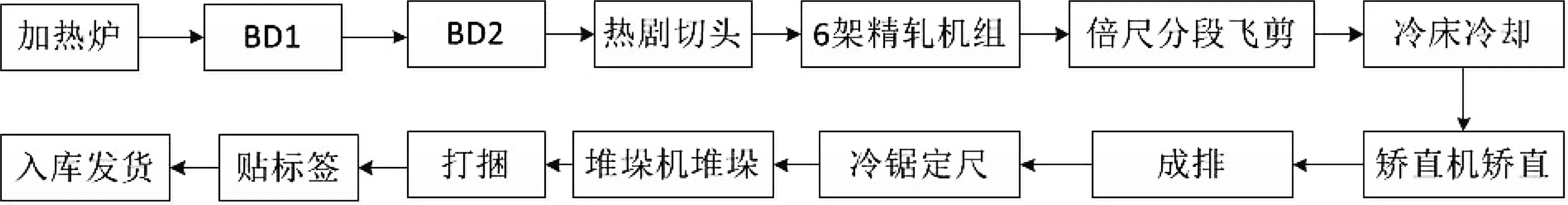

马钢中型材生产及生产能力如下:步进式加热炉1座,加热炉内宽10.7 m,在冷装料条件下加热能力为120 t/h,燃料为混合煤气。采用1-1-6形式轧机布置形式,其中BD1、BD2最大轧制力6000 kN,万能段水平辊轧制最大轧制力为3000 kN,立辊最大轧制力为1800 kN。105.6*20 m步进式冷床一座。A700和A900矫直机各一台。具体如图1所示:

图1 中型材生产流程

1.2 坯料选择

20槽钢所用坯料的宽度应大于成品槽钢的腰宽,确保成品尺寸合格。目前马钢轧制槽钢产品主要用小异形坯及矩形坯两种断面矩形坯分别为150*150 mm、200*160 mm和200*280 mm。若选择200*280 mm矩形坯,则坯料断面面积太大,需要同时开BD1和BD2孔型,造成轧制道次增多,轧制效率低,轧辊浪费。同时由于BD2 推床过短,容易造成轧件移孔困难以及咬偏现象。因此选择200*160 mm矩形坯,轧制20槽钢压缩比为11.10,保证槽钢具有最终的产品尺寸精度和力学性能。

1.3 孔型系统的选择

槽钢主要应有弯腰和万能孔型。万能孔型由上下两水平辊及左右立辊组成,水平辊驱动,两侧立辊从动。轧制槽钢时比较稳定,轧辊强度大,轧制过程中不容易断辊,轧机负荷小,轧制力均匀,同时可通过调整水平辊和立辊对轧件尺寸调整灵活。但万能孔型在控制孔及成品孔中轧制时,受到轧机弹跳的影响容易造成踏角或凸台。弯腰大斜度孔型对坯料轧制过程中的夹持作用更好。同时采用了较大的侧壁斜度,对腿长的控制更有优势。在轧制过程中,轧制稳定温降较小。因此,在该产线选择弯腰大斜度孔型系统。

2 孔型设计

2.1 成品孔设计

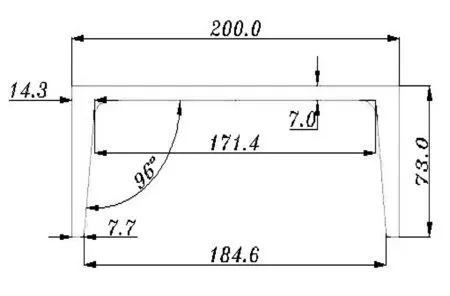

20槽钢截面关键尺寸如图2 所示。其中B=200 mm,d=7 mm,H=73,h=66 mm。

图2 20#槽钢成品截面图示意图

根据GB/ T 706热轧型钢要求,综合考虑公差与热膨胀系数后得到最终成品孔尺寸,如图2所示。在成品孔设计过程中,腿部侧壁斜度决定了成品腿部尺寸精度,在后续工序机械设备能力允许情况下,内侧壁斜度%>5%,利于轧件脱孔,轧辊切槽浅,重车量小,利用率高,腿部侧压小,轧机负荷降低等。

2.2 控制孔设计

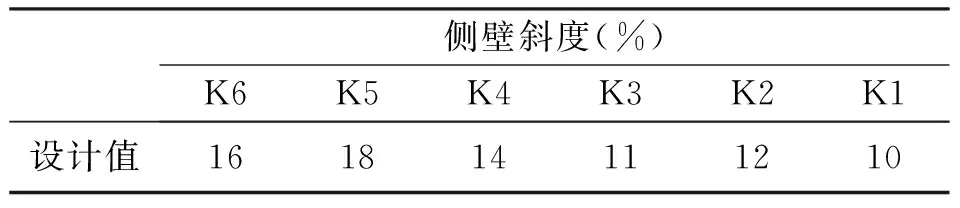

该产线中精轧共配6架轧机。根据孔型设计需要配置2个控制孔。分为成品前孔和控制孔。成品前孔主要是精确控制腿长及成品尺寸的精度。中间控制孔主要是控制中间道次的腿长,防止金属在切分过程中的不均匀变形,以及坯料在切分过程中不正导致两端腿长不一致。控制孔设计时,孔宽可按宽展比进行加减,腿部斜度的取值需要大于上道次开口孔的侧壁斜度,如果太小,开口孔来料进入控制孔时,腿端部容易接触到闭口孔下槽口,且侧压增加,腿端容易出耳子。因此两者差值不小于3%。根据经验所选择的孔型侧壁斜度如表1所示:

表1 各道次孔型侧壁斜度选择

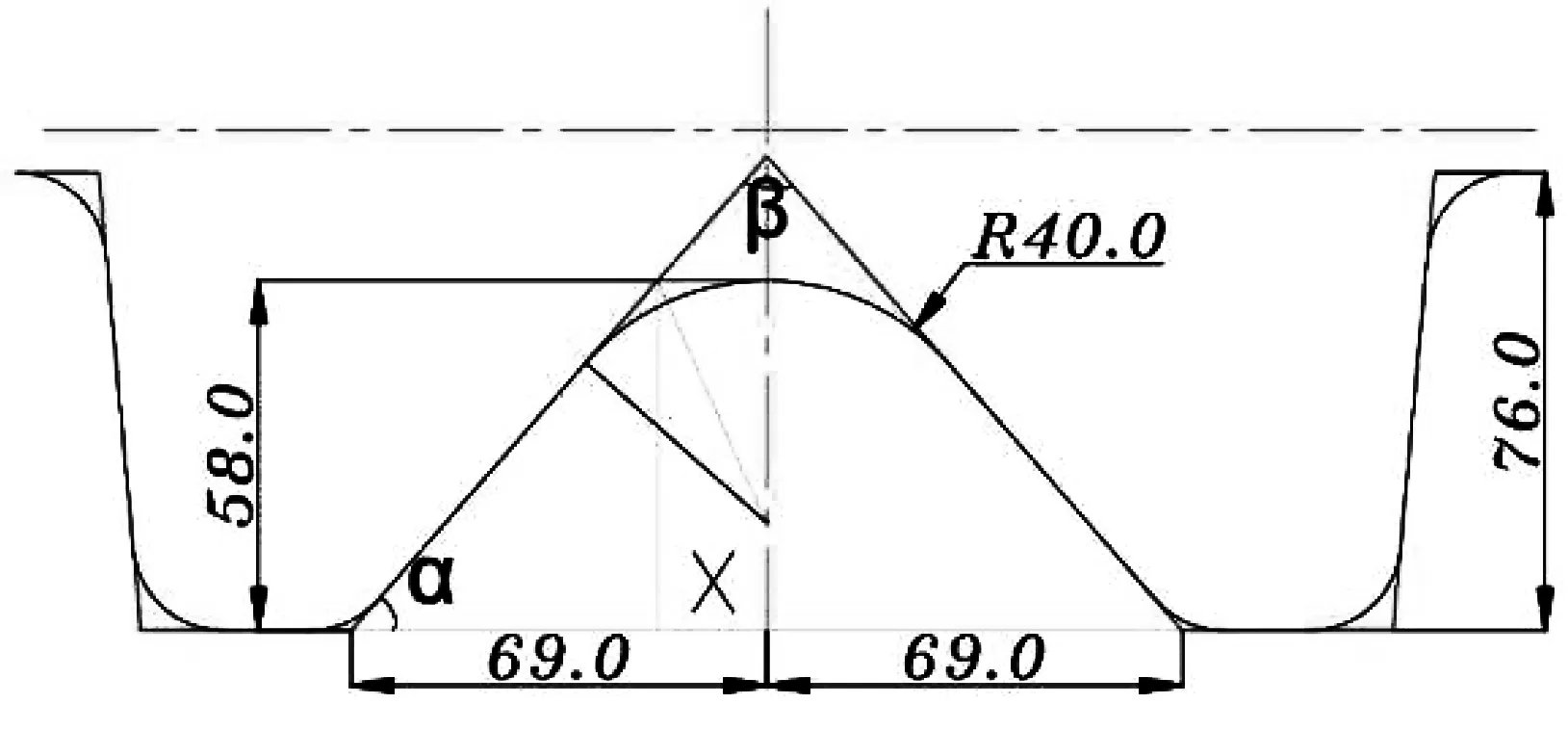

2.3 切分孔设计

对于槽钢孔型设计过程中,通常把逆轧制道次且腹板厚度超过20 mm且压下量较大的异型孔定义为切深孔,主要将来料切深至成品腿长。在切深孔中轧制时,金属发生严重的不均匀变形,腹板的延伸大于翼缘,从而造成腰部延伸对腿部拉缩很大。相关实验证明:在相同的B值条件下,腹板越厚,全高度方向上的拉缩率越小,腹板越薄,全高度方向上的拉缩率越大。因此在设计切深孔时,为保证足够能切出足够腿长,应在腹板厚度较厚的前几道次进行大压下,迅速切出腿长,保证成品质量。在切深孔型设计过程中,关键在于切深楔子的宽度设计是否合理。切深楔子的宽度较小,即切深楔子头部尖锐,有利于切出竟可能长的腿长,但磨损严重。切深楔子宽度较大时,会产生严重的腿部压缩,不利于腿高的增长。因此在设计时,应在保证竟可能利用楔子切出足够长的腿部的同时,而不使后道次腿部的侧压过大,不利于腿长的增长。对于马钢的20槽钢切深孔的切入角度如图3所示:

图3 切深孔切入角

β=180°-2α

最终解的:β=80°。

3 孔型模拟及优化

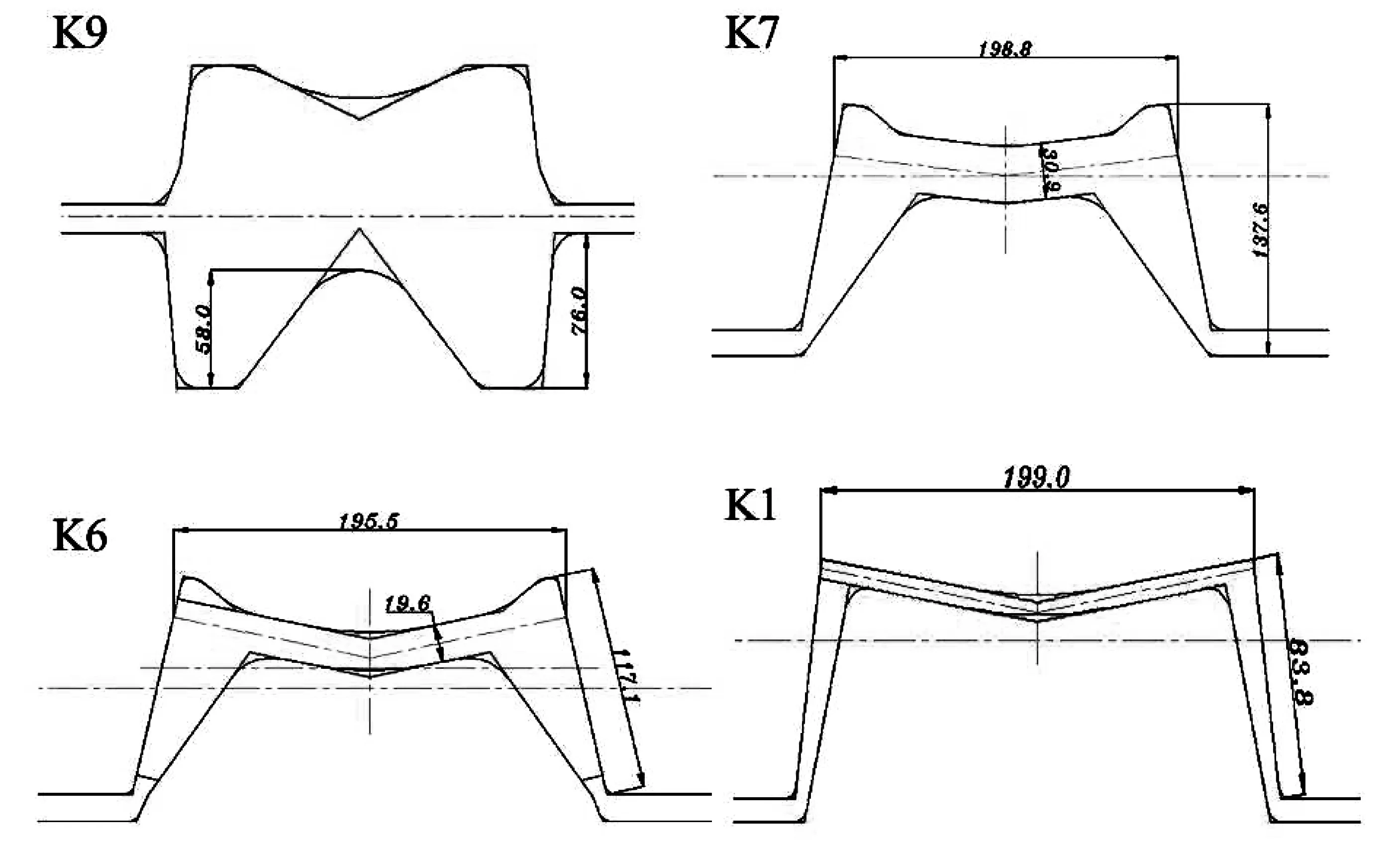

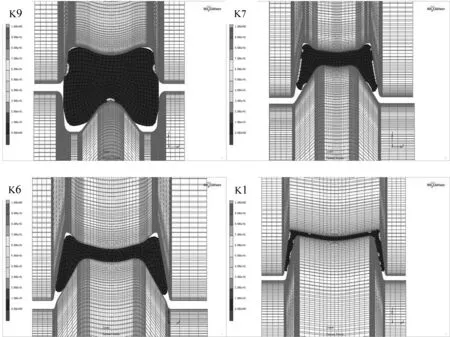

根据现场相近规格槽钢的生产数据及经典孔型设计理论,计算出20#槽钢关键孔型数据。为验证上述孔型设计的合理性及新规格在新产线一次试轧的成功率,本文采用MSC.Marc有限元软件,对各道次孔型进行三维弹塑性有限元轧制模拟。来料的规格为200*160 mm,成品规格为200*73*7 mm,各道次辊径、轧件温度、轧制速度等参数选择均匀与现场相一致。模拟软件中所需材料的物性参数由型钢所内相关人员实验所得。轧件与轧辊之间的高温摩擦系数为0.5。最终绘制图形及模拟如图4、5所示:

图4 各道次孔型图

图5 各道次模拟图

4 现场优化

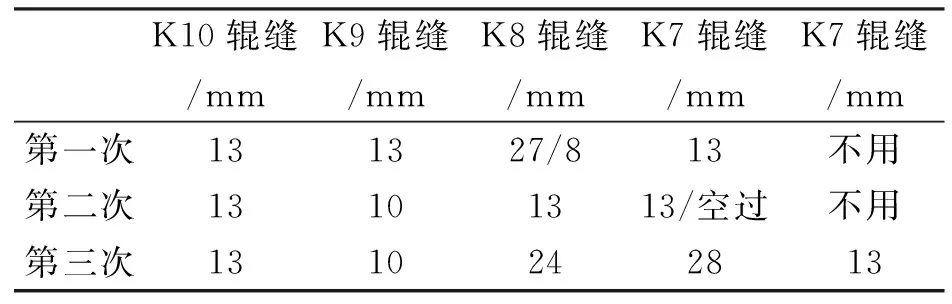

按照最初设计,为尽量降低轧件进精轧的温降,粗轧的5个道次安排在BD2轧机,BD1轧机不用。但在实际轧制过程中,轧件过长以及BD2推床过短,容易造成移孔困难以及咬偏的现象,故将粗轧的5个道次移到BD1轧机,BD1轧机前后推床长度10 m。在规程设计过程中,最初的BD机共轧制5道次,其中K8孔轧制两个道次,其余K10、K9、K7孔各轧制一个道次。在实际轧制过程中,为避免出现轧件上翘严重而损坏设备的现象,在BD1轧辊安装时每个轧孔均设计了上卫板。而上卫板的设计会给轧件的往复轧制带来一定的影响,严重时会顶翻上卫板,造成堆钢的风险。因此将轧制规程做了优化,K10、K9、K8孔各走一个道次,K7孔走两个道次(其中一个道次空过)。在现场实际轧制过程中,坯料经过四个道次轧制后,轧件的长度已接近BD1轧机机前挡板,存在一定的风险,且给现场操作工的操作带来困难。因此将轧制规程再一次做了优化,K10、K9、K8孔各轧制一个道次,K7布置了两个孔,各轧制一个道次。具体的规程变化如表2所示。

表2 规程变化

规程优化后,消除了轧件过长容易顶到BD1轧机机前挡板的风险。轧件经第2道次轧制后,轧件头部轻微翘头,但不影响正常轧制,最终轧制出的条形良好。

5 总结

中型材稳定生产20槽钢证明了该孔型系统设计合理,各机架间的轧制温降控制稳定。切分孔、控制孔、成品孔的尺寸选择合理,侧壁斜度的设计满足现场实际生产要求。对于中型材分厂继续开发其他系列槽钢具有实际借鉴意义。