不同波纹壁面微细通道流动沸腾传热特性

2021-10-18罗小平候群王梦圆杨婉

罗小平,候群,王梦圆,杨婉

(华南理工大学机械与汽车工程学院,广东广州,510640)

目前,微细通道的传热强化[1]正引起广泛关注。波纹结构作为一种适应性强、加工成本低的无源传热增强技术,成为各学者的研究热点。WAN等[2−3]进行了半波纹微细通道和平底微细通道的对比实验,发现当有效热通量超过150 kW/m2时,半波纹微细通道传热性能明显提高。FOO等[4]进行了普通平底环形微细通道和波浪形环形微细通道的对比研究,发现波浪形环形微细通道的传热效率比普通平底环形微细通道的传热效率高51%。PEHLIVAN 等[5]发现波纹通道可以延长流路,延缓干涸,并使气液更好地混合,以获得更好的传热性能。TOGHRAIE等[6]研究了普通平底微细通道、正弦微细通道和锯齿状微细通道的传热特性,结果表明在相同工况下仅考虑传热效果时,正弦微细通道的传热效果比普通平底微细通道传热效果更好。KIRSCH 等[7]发现波浪形微细通道冷却性能比普通平底微细通道的冷却性能好。

综上所述,如今对波纹壁面微细通道强化传热的研究大多集中于某一种波纹结构的强化传热效果,而对不同波纹结构对传热影响的比较研究相对较少,为此,本文作者设计制造特征参数相同的正弦及三角形波纹壁面微细通道,选用R141b为实验工质,并将普通平底微细通道作为实验对照组,在系统压力为60 kPa、传热介质入口温度为33 ℃的工况下进行流动沸腾传热实验。

1 实验

1.1 实验系统

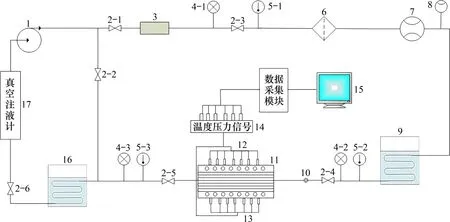

图1所示为不同波纹壁面微细通道沸腾传热实验系统简图。由图1可见:实验系统主要由真空注液计、工质循环系统(动力输入装置、工质加热装置、限流调压装置、工质冷却装置)、实验段和数据采集装置组成;纯液工质经真空注液器进入实验循环系统,经过滤、预热至实验温度后进入实验段,再以气液两相状态经冷却装置流出进入储液罐,由此完成1个循环。工质循环流动动力由磁力泵提供。本实验还设计了一旁路支流,直接经磁力泵后流入储液罐,流量可由手阀调节,以更好地控制循环系统中工质流量。

图1 不同波纹壁面微细通道沸腾传热实验系统简图Fig.1 Schematic diagram of boiling heat transfer experimental system for microchannels on different wavy walls

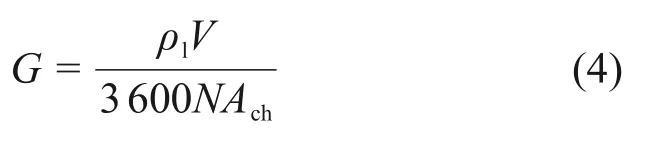

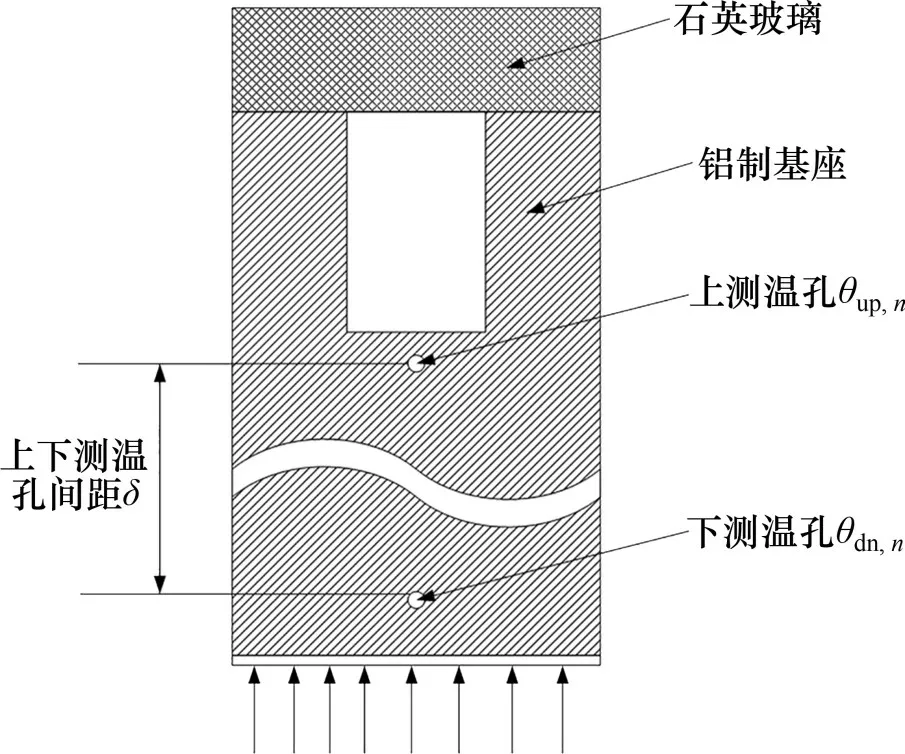

1.2 实验段

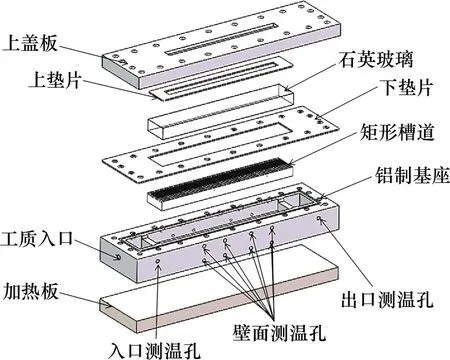

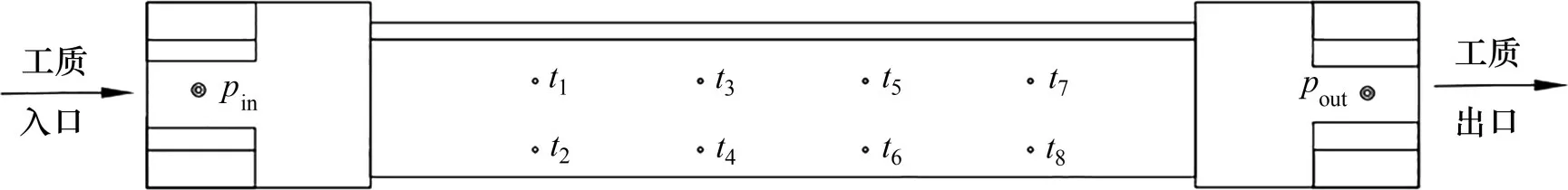

图2所示为实验段组装示意图。由图2可见:实验段由盖板、垫片、石英玻璃、矩形槽道(实验板)、铝制基座和加热板构成。基座顶部和底部分别连接工质的出入管道。图3所示为测温孔和测压孔位置。由图3可见:侧壁面设有测温孔(t1,t2,…,t7,t8),进出口处设有测温测压孔,并对应连接有WRNK-291K型热电偶温度传感器和HC3160-HVG4压力传感器;为防止工质的泄漏,基座的上方轮廓设置有一圈闭合槽道用以放置密封圈;在闭合槽道外侧,有若干螺纹孔,用于连接铝制盖板。

图2 实验段组装示意图Fig.2 Schematic diagram of the assembly of experimental section

图3 测温孔和测压孔位置Fig.3 location of temperature and pressure holes

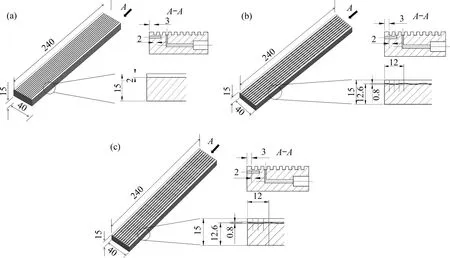

微细通道实验板分别为三角形波纹壁面微细通道、正弦波纹壁面微细通道和普通平底微细通道,如图4所示。三角形、正弦和普通平底微细通道外形长×宽×高均为240 mm×40 mm×15 mm,槽道数量均为9,且长×宽×高均为240 mm×2 mm×2 mm。在普通微细通道实验板上,利用计算机数控技术将各个槽道加工成截面高(波幅)为0.8 mm,底长(周期)为12 mm 的倒等腰三角形(正弦波)得到三角形(正弦)波纹结构,且每个三角形(正弦波)都相邻(厚度为2 mm),从而形成周期起伏的特征。

图4 不同截面微细通道结构示意图Fig.4 Schematic diagrams of microchannel structure of different sections

2 实验数据处理

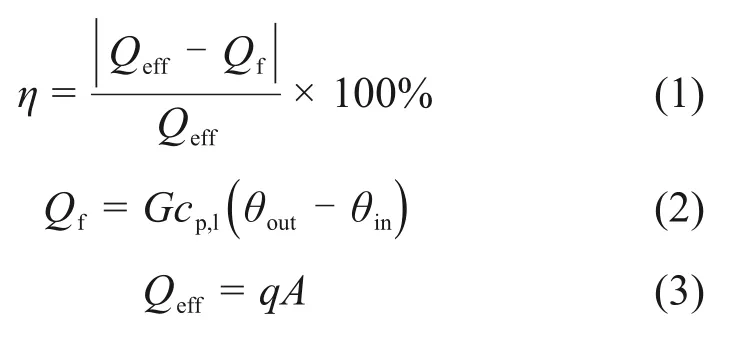

2.1 实验段热损失率

实验时,不可避免地会有部分热量以热对流、热辐射等方式散失,从而影响实验结果的准确性,因此,为了减小此部分误差,需对实验系统进行热平衡预实验。基于BOGOJEVIC 等[8−12]评估系统热损失情况所采用的单相强制对流的实验方法,本文在纯液相流下进行热平衡实验,在实验段入口压力一定、确保工质处于液相的情况下加热工质。逐渐增加微细通道的有效热流密度,待实验系统工况条件处于稳定状态,测量不同热流密度下对应的温度和压力,然后更换不同波纹壁面的微细通道,依次重复上述步骤,待各个微细通道的数据采集完成后,即可计算出不同波纹壁面微细通道的热损失率η。热损失率η的计算公式如下:

式中:Qeff为加热板传递给微细通道的有效热量功率,W;Qf为工质吸收的热量功率,W;G为工质的质量流率,kg/(m2·s);cp,l为工质液相比定压热容,J/(g·K);θin和θout分别为进出口温度,℃;q为热流密度,kg/m2;A为微细通道截面积,m2。

经验算,实验段的保温状态良好,且不同波纹壁面的微细通道平均热损失率相差不大,在本文实验工况下,普通平底微细通道、正弦波纹微细通道和三角形微细通道绝大部分热流密度的单相流动热损失率范围分别为9.10%~10.30%,9.76%~11.24%和10.53%~11.67%,热损失率均在平均值附近波动,因此,本文微细通道热损失率分别取其平均值9.7%,10.5%和11.1%。在实验工况下和热流密度范围内,普通平底微细通道、正弦和三角形波纹壁面微细通道热损失率变化范围小,取平均值引起的最大计算误差较小,分别为0.60%,0.74%和0.57%。

2.2 工质质量流率的计算

工质质量流率G指微细通道内单位时间单位截面积流过工质的质量[13],由下式计算:

式中:ρl为工质对应压力下的液相密度,kg/m³;V为流量计所测进入实验段液相工质的体积流量,m³/h;N为平行通道条数;Ach为单个平行通道截面积,m2。

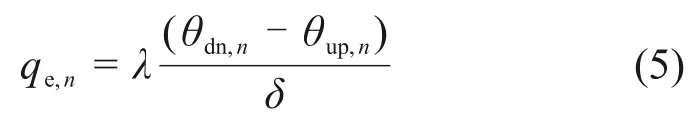

2.3 有效热流密度

有效热流密度是随微细通道内温度梯度的变化而计算出的热流密度。微细通道实验板的材料由6061 型铝材制作而成,其导热性良好且在饱和沸腾阶段微细通道壁面温度趋于稳定,可以认为热量传递是一维稳态传热。图5所示为单元矩形微细通道的横截面示意图。根据Fourier 导热定律可得微细通道实验板上下对齐的1对测温孔之间的实验板的局部有效热流密度为[12]

图5 单元矩形微细通道横截面示意图Fig.5 A cross section diagram of a rectangular microchannel

式中:qe,n为实验段上第n对测温孔的局部有效热流密度,W/m2;λ为6061 型铝材的导热率,本实验取值为155 W/(m·K);θup,n和θdn,n分别为第n对测温孔处上、下端所测温度,℃;δ为实验段上、下测温点间距,m。

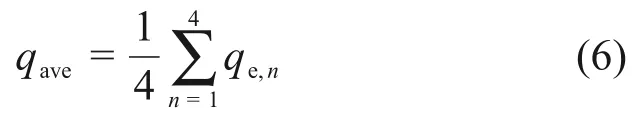

由均匀分布于实验段上的4对测温点可计算出实验段在一定加热功率下的整体平均热流密度qave,即

同时应考虑实验过程中存在的热量损失,以确保结果可信度。定义实际有效热流密度qeff为

式中:qeff为有效热流密度,W/m2。

2.4 热力平衡干度

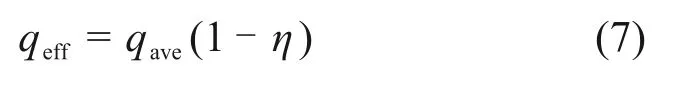

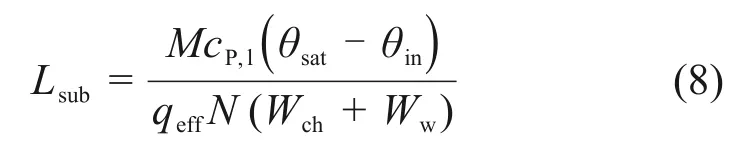

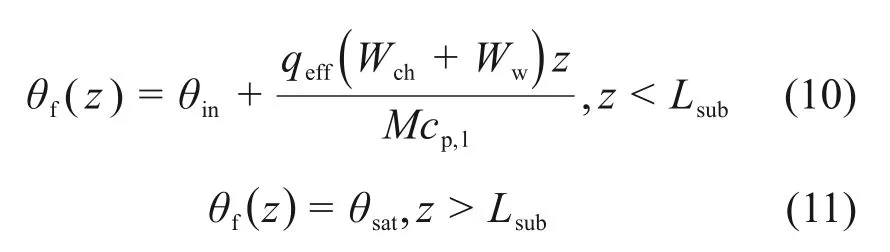

微细通道内传热可以划分为单相传热区、过冷沸腾区和饱和沸腾区,单相传热区和过冷沸腾区与饱和沸腾区的分界点在热力平衡干度χe=0处,单相传热区和过冷沸腾区的长度Lsub计算公式为[14]

则饱和沸腾段长度为

式中:M为工质的质量通量,kg/s;θsat为对应系统压力下工质的饱和温度,℃;θin为工质进口温度,℃;Wch为单个微细通道宽度,m;Ww为单个微细通道之间宽度,m;L为微细通道长度,m;Lsat为饱和沸腾区长度,m;Lsub为单相传热区和过冷沸腾区长度,m。

温度传感器不能测得微细通道任意位置处的温度,通过插值计算法可求解微细通道不同位置液体截面的平均温度,距离槽道入口处距离为z的流体工质温度θf(z)按式(10)和式(11)可得[15]。

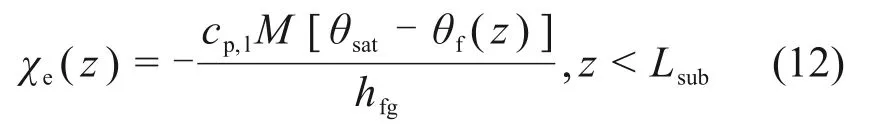

则微细通道内单相传热区和过冷沸腾区与饱和沸腾区的热力平衡干度χe的计算公式[16]为:

式中:hfg为换热介质的汽化潜热,J/g。

2.5 传热系数

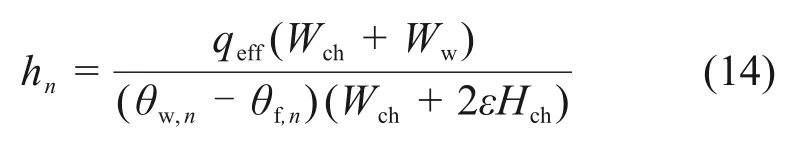

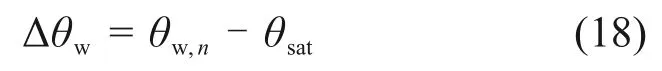

根据文献[13,16]将不同波纹壁面微细通道简化为肋片模型,则第n对测温点的局部传热系数hn的计算公式为

式中:hn为第n对测点处局部传热系数,W/(m2·K);ε为肋片的传热效率;θw,n为微细通道第n对测温点处壁面温度,℃;θf,n为第n对测温点处流体工质温度,℃;Hch为微细通道高度,m。

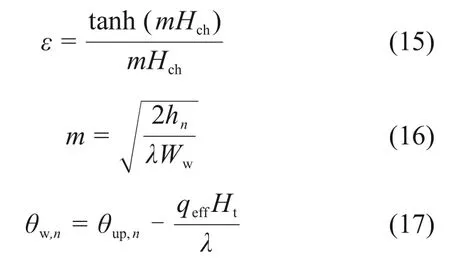

式中:m为肋片参数;Ht为上测温点距微细通道底部距离,m。则所测点的壁面过热度Δθw为

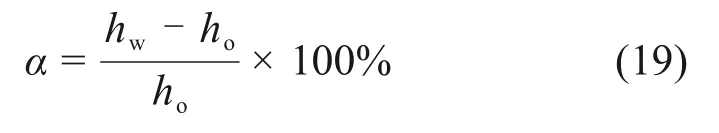

为更好地展现波纹壁面强化微细通道传热的作用,引入传热强化率α:

式中:hw为波纹壁面微细通道传热系数,W/(m2·K);ho为普通平底微细通道传热系数,W/(m2·K)。

2.6 误差分析

为确保实验数据的采集与分析处理能反映微细通道内部传热的真实情况,将分析实验中各个环节的测量误差和计算误差[14]。

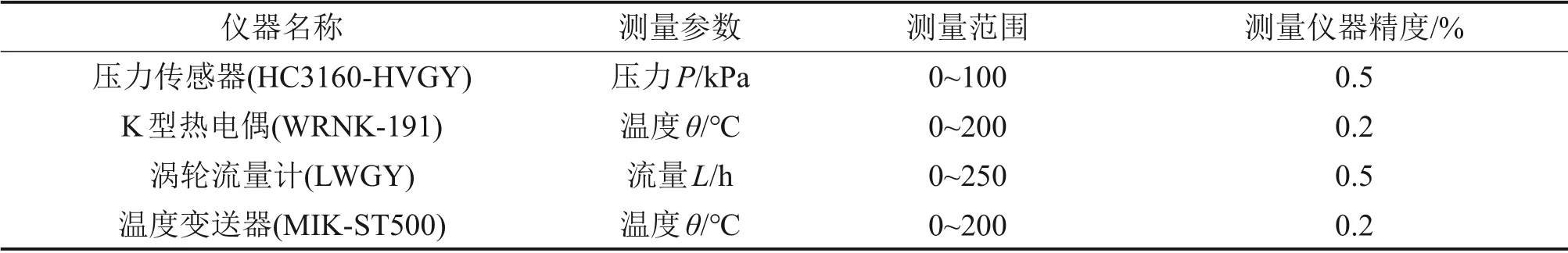

2.6.1 测量误差

在实验中,采用K 型热电偶测量温度、涡轮流量计测量流量、压力传感器测量进出口压力;调节并显示各个实验工况的仪器仪表自身也存在误差,表1所示为在本文实验系统中仪表型号和仪器的调节精度。为了减小读数误差,在同一稳定工况下,多次测量数据,取其平均值。

表1 测量仪器精度一览表Table 1 Precision list of measuring instruments

2.6.2 计算误差

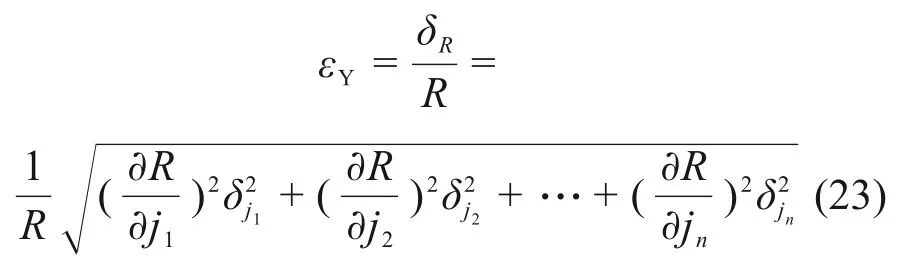

在实验结果分析中,有一些参数通过公式计算获得,这类参数的误差称为计算参数误差。针对计算参数的误差,采用误差传递理论对其进行估算。在实验系统中,有一些物理量可以用仪器直接测量。相对误差ξ是绝对误差Δj与实际测量值jo的比值[17]:

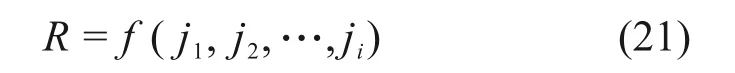

设一个变量R有i个独立变量和其相关,即

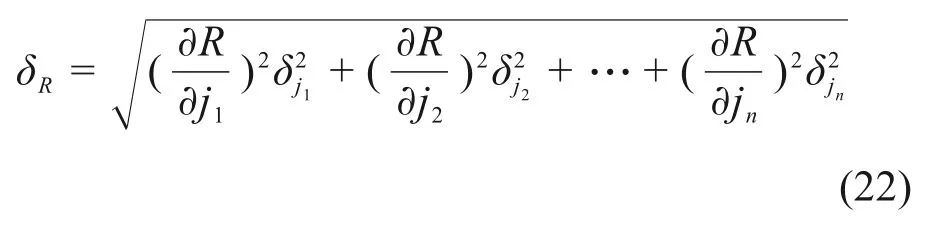

在实验中直接测量的物理量都存在一定的误差,假设变量j1,j2,…,jn的不确定度分别为δj1,δj2,…,δjn,则R的不确定度δR可以通过下式计算[18]:

则变量R的相对不确定度为

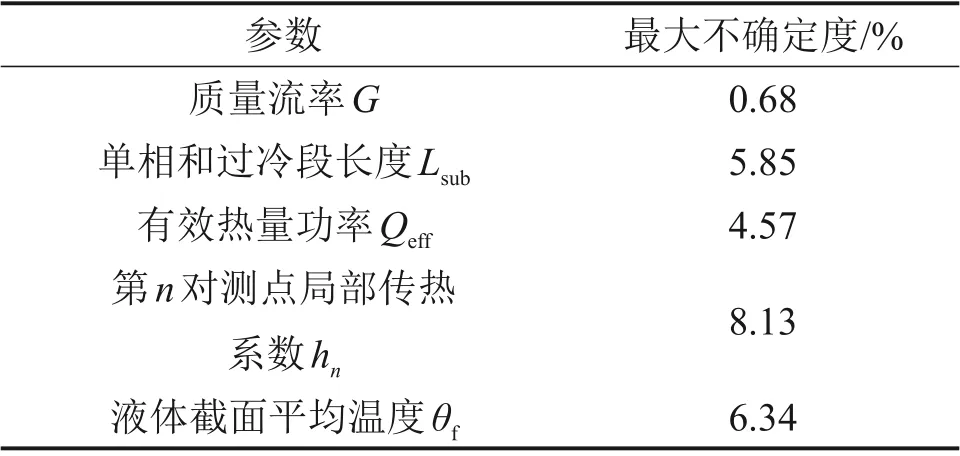

本文中计算物理量的最大不确定度如表2所示。

表2 计算参数不确定度Table 2 Calculation of physical uncertainty

3 实验结果与分析

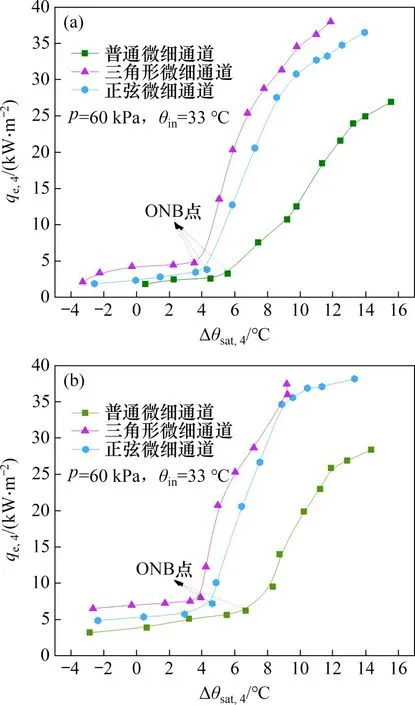

3.1 不同波纹壁面微细通道沸腾传热曲线

沸腾传热曲线表征了一定条件下微细通道的热流密度与壁面过热度的关系。在相同工况时,过热度越大,其传热效率越低。通过绘制沸腾传热曲线,可以探究不同波纹壁面微细通道对沸腾传热的影响。由于靠近出口处的传热介质吸收热量最多,最先发生沸腾,因此,本文选取离微细通道出口最近的第4对测温点对不同质量流率下不同微细通道沸腾传热曲线进行分析,结果如图6所示。从图6可以看出:随第4测点局部热流密度的增大,各微细通道沸腾传热曲线存在1 个转折点,在转折点之前,壁面过热度随热流密度的增大而快速增大,在转折点之后,壁面过热度随热流密度的增大而增加缓慢;在转折点前后,相同增量的热流密度引起壁面过热度提升的差异显著;在转折点之前,当热流密度从6.6 kW/m2增加至7.6 kW/m2时,三角形波纹壁面微细通道壁面过热度增加5.92 ℃;在转折点之后,当热流密度从15.6 kW/m2增加至16.6 kW/m2时,三角形波纹壁面微细通道壁面过热度仅增加0.086 ℃。其主要原因是在该转折点之前,微细通道第4测点处的局部传热为单相强制对流,未发生相变传热,致使传热效率低,因此,壁面温度随热流密度的增大而快速上升;在该转折点之后逐渐进入沸腾状态,相变传热带走大量热量,微细通道局部传热能力显著提高,导致壁面温度升高幅度较小。故此转折点即为过冷沸腾起始(onset of nucleate boiling,ONB)点。

图6 不同质量流率下第4测点不同微细通道沸腾传热曲线图Fig.6 Boiling heat transfer curves of different microchannels at fourth measuring point

正弦和三角形波纹壁面微细通道的波形加热面使工质周期性地撞击壁面,扰动并破坏热边界层,促进了加热面附近流体混合,因此,在单相强制对流传热区,正弦和三角形波纹壁面微细通道比普通平底微细通道表现出更好的传热特性。当G为255.68 kg/(m2·s)时,三角形、正弦波纹壁面微细通道和普通平底微细通道到达ONB 点所需的局部过热度分别为3.53,4.31和5.58 ℃,当工质质量流率G为409.57 kg/(m2·s)时,三角形、正弦波纹壁面微细通道和普通平底微细通道到达ONB 点所需的局部过热度分别为3.93,4.64和6.68 ℃。由此可见,在相同质量流率下,正弦和三角形波纹壁面微细通道比普通平底微细通道触发ONB 点的局部过热度更低:在G为255.68 kg/(m2·s)时正弦和三角形波形的过热度分别降低0.78 ℃和2.05 ℃,在G为409.57 kg/(m2·s)时分别降低2.94 ℃和2.04 ℃。正弦和三角形波纹壁面微细通道的波纹壁面强化了单相对流传热,使壁面温度梯度降低,因此,可在较低的过热度下产生泡核[19];正弦和三角形波纹壁面微细通道的波纹结构使壁面气泡核化点在更低过热度被激活,增加了传热均匀性,气泡脱离频率增大,从而强化了传热,因此,在同一热流密度下,正弦和三角形波纹壁面微细通道的壁温比普通平底微细通道的壁温低,表现为ONB 点后方的沸腾曲线中,正弦和三角形波纹壁面微细通道的曲线斜率比普通平底微细通道曲线斜率大许多。

3.2 不同波纹壁面微细通道沿程传热特性

工质在微细通道内的传热过程是一个逐渐吸收热量、沸腾相变的过程,按传热规律,可将其分为单相强制对流传热区、过冷沸腾传热区及饱和沸腾传热区等几个区间,因此,微细通道内不同位置处的传热系数并不相同,探究不同波纹壁面微细通道传热系数的变化情况可以很好地展示其沿程传热特性。在本实验工况下的质量流率变化范围内,正弦和三角形波纹壁面微细通道沿程传热曲线始终位于普通平底微细通道上方,传热性能得到有效提升。

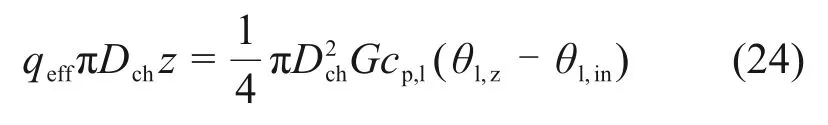

在实验工况下,运用式(8)~(13)计算沿程各测点处热力平衡干度χe并绘制图7。从图7可见:热力平衡干度χe沿流体流动方向呈线性增加;χe<0为单相和过冷沸腾阶段,过冷沸腾起始点可按式(24)~(31)进行计算[20],A1,A2和A3分别为质量流率为255.68 kg/(m2·s)时普通平底微细通道、正弦和三角形波纹壁面微细通道过冷沸腾起始点;C1,C2和C3分别为质量流率为409.57 kg/(m2·s)时普通平底微细通道、正弦和三角形波纹壁面微细通道过冷沸腾起始点。

图7 不同质量流率下不同微细通道沿程热力平衡干度曲线Fig.7 Thermal equilibrium dryness curves of different microchannels along different mass flow rates

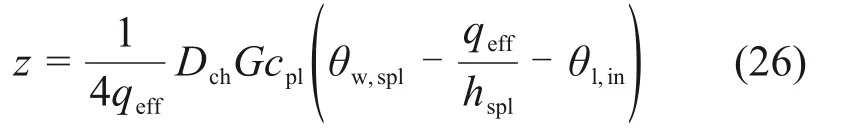

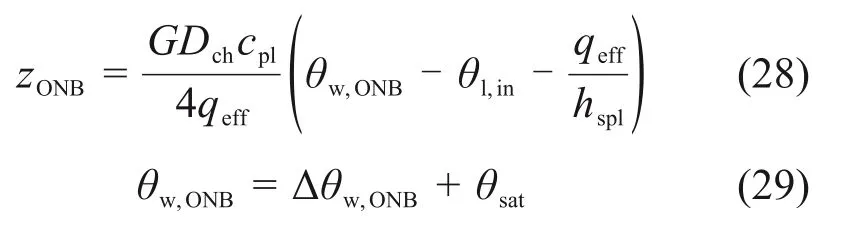

单相强制对流热平衡关系式为

式中:Dch为单个微细通道宽度,m。

流体与壁面传热关系式为

由式(24)与式(25)得

根据Bowring提出的起始沸腾点是单相强制对流到过冷沸腾之间的过渡点,则

代入式(26)得

由图6可知:在G为255.68 kJ/(m2·s)时,三角形、正弦波纹壁面微细通道和普通平底微细通道到达ONB 点所需壁面过热度Δθw,ONB分别为3.53,4.31 和5.58 ℃;在G为409.57 kJ/(m2·s)时,三角形、正弦波纹壁面微细通道和普通平底微细通道到达ONB 点所需壁面过热度Δθw,ONB分别为3.93,4.64和6.68 ℃。

当G为255.68 kg/(m2·s)和409.57 kg/(m2·s)时,雷诺数Re(Re=GDch/μL)分别为1 840和1 150,L/Dch=120,则单相对流换热系数hspl由式(30)[20]求得。

式中:下标l表示液温下物性,w表示壁温下物性;θl,z为距槽道z处液相工质温度,℃;θl,in为液相工质入口温度,℃;θw,spl为单相对流处壁面温度,℃;θw,ONB为过冷沸腾起始点处壁面温度,℃;k为工质导热系数,kJ/(m·s·K);μ为工质动力黏度,Pa·s;Pr为普朗特准则数;g为重力加速度,m/s2;β为工质体积膨胀系数。

χe=0 的点为饱和沸腾起始点,当质量流率为255.68 kg/(m2·s)和409.57 kg/(m2·s)时,饱和沸腾起始点分别为点B和点D,在相同微细通道中,质量流率增加使过冷沸腾起始点和饱和沸腾起始点向下游移动,热力平衡干度χe的增长率也减小。

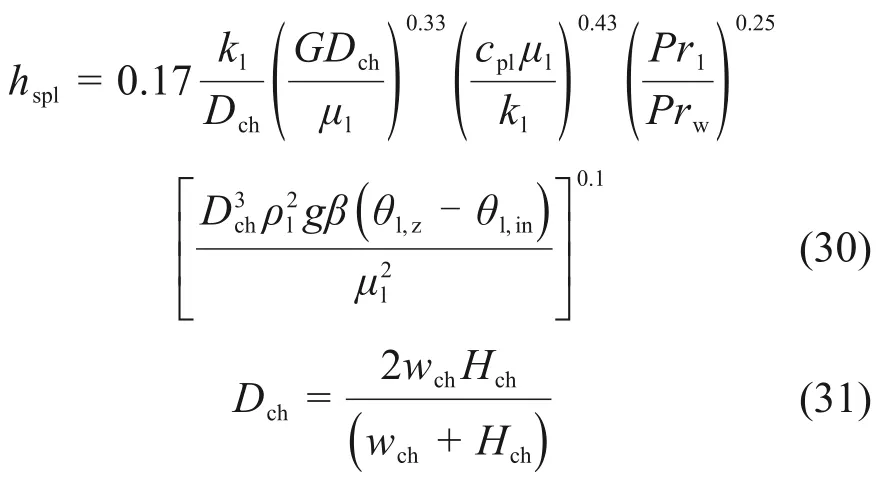

图8所示为不同质量流率下不同微细通道沿程传热曲线。由图8可知:当质量流率为255.68 kg/(m2·s)时,第2 测点的微细通道的传热系数比第1测点均有明显提升,在第2测点已达到饱和沸腾传热阶段,与第1测点所处的过冷沸腾传热阶段传热机理不同,传热效果更好;当质量流率为409.57 kg/(m2·s)时,第1 测点处于单相传热阶段,波纹壁面传热强化性能不显著;第2和第3测点处于过冷沸腾阶段,波纹壁面微细通道开始展现出较强的传热强化性能;第4测点处于饱和沸腾阶段,因此3种微细通道传热系数均提升显著。

图8 不同质量流率下不同微细通道沿程传热曲线Fig.8 Heat transfer curves of different microchannels with different mass fluxes

在过冷沸腾阶段,当本实验工况下质量流率为255.68 kg/(m2·s)时,第2测点处正弦和三角形波纹壁面微细通道传热系数分别提升至普通平底微细通道的1.12倍和1.18倍,而到第3测点时已分别提升至普通微细通道的1.24 倍和1.33 倍;在质量流率为409.57 kg/(m2·s)时,最大分别提升至普通平底微细通道的1.27 倍和1.35 倍,正弦和三角形波纹壁面微细通道传热强化性能随传热的发展和质量流率的提高而得到了进一步加强。

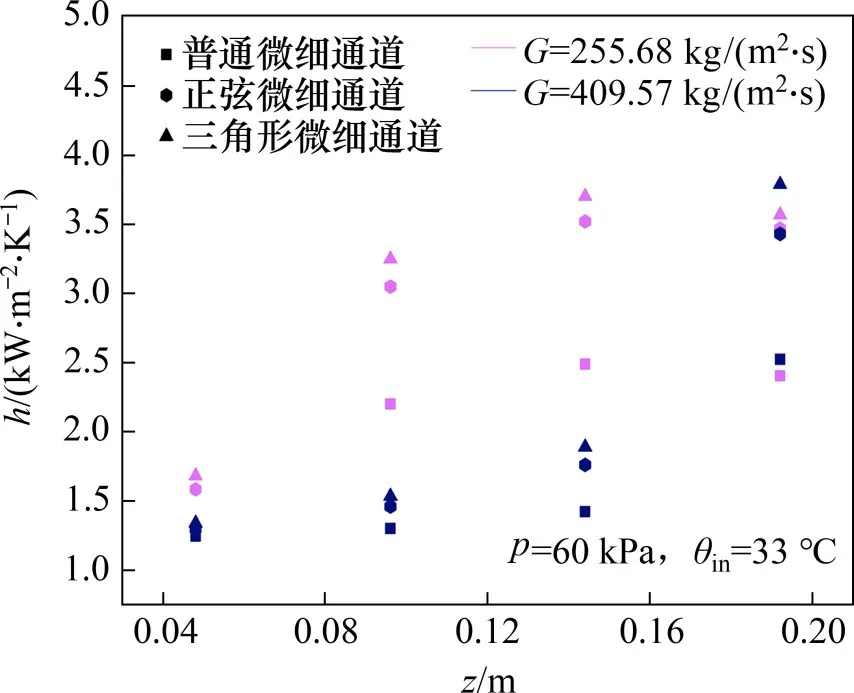

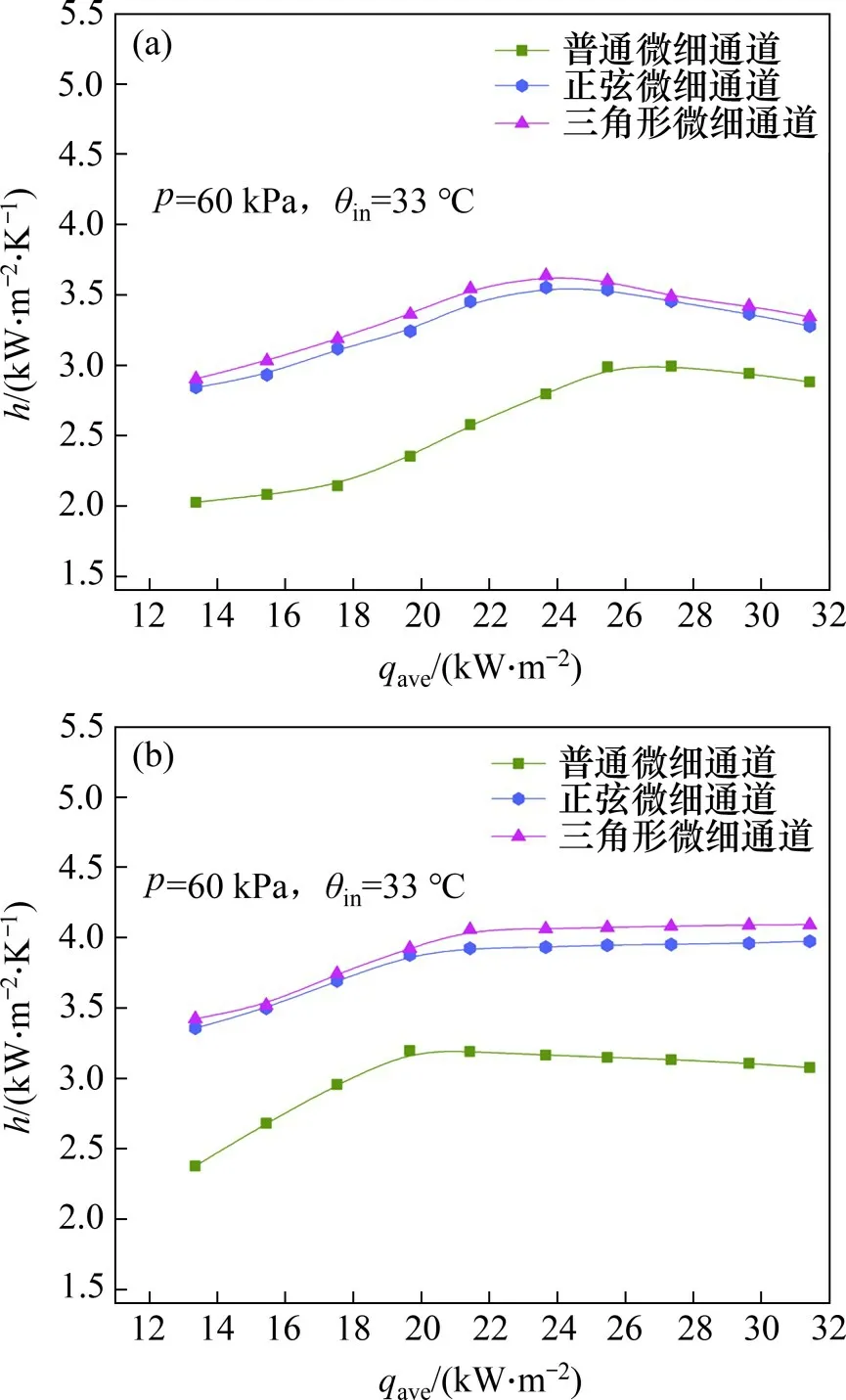

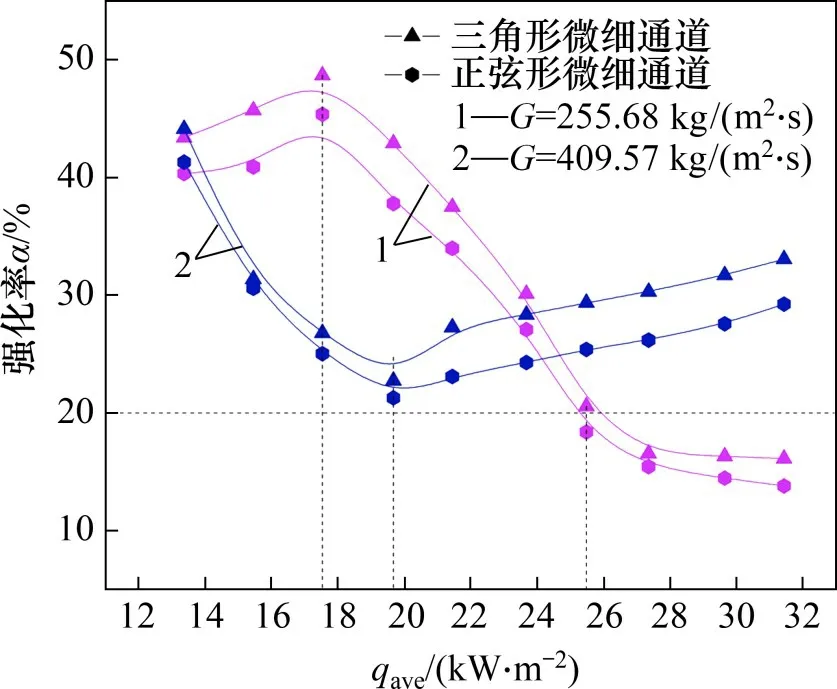

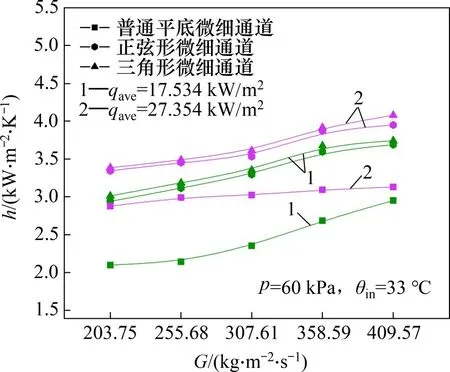

图9所示为不同质量流率下不同微细通道平均饱和沸腾传热系数。由图9可见:在饱和沸腾传热阶段和相同质量流率下,随热流密度增大,微细通道饱和沸腾传热系数存在一个临界点,临界点之前饱和沸腾传热系数随热流密度的增大而增大,临界之后饱和沸腾传热系数随热流密度的增大存在降低现象。经分析认为在干度较高时,气相会阻碍在壁面从而弱化传热,如文献[3]所述。在2种不同质量流率下,随热流密度升高,正弦和三角形波纹壁面微细通道的平均饱和沸腾传热系数始终比普通平底微细通道的高;当质量流率为255.68 kg/(m2·s)时,正弦和三角形波纹壁面微细通道传热系数提升最大发生在热流密度为17.534 kW/m2的工况下,强化率分别高达45.3613%和48.6713%;提升最小发生在热流密度为31.4320kW/m2时,强化率仅为16.105 5%和13.779 9%;当质量流率为409.57 kg/(m2·s)时,正弦和三角形波纹壁面传热强化率在热流密度为13.375 kW/m2时最大,分别为44.126 3% 和41.305 3%,在热流密度为19.674 kW/m2时强化率最小,分别为22.740 1%和21.269 9%。由此可见,波纹壁面微细通道在相同质量流率下,不同热流密度的强化率不同。假设强化率达20%及以上为传热提升显著,由图10可知:在p=60 kPa,θin=33 ℃条件下,当饱和沸腾传热阶段质量流率为255.68 kg/(m2·s)时,最佳热流密度范围为13.375~23.674 kW/m2;当质量流率为409.57 kg/(m2·s)时,最佳热流密度范围为13.375~31.432 kW/m2,即较大的质量流率使波纹壁面微细通道在更大的热流密度范围内具有更好的传热强化效果。

图9 不同质量流率下不同微细通道平均饱和沸腾传热系数Fig.9 Average saturated boiling heat transfer coefficient of different microchannels with different mass fluxes

图10所示为不同质量流率下波纹壁面微细通道传热强化率随热流密度变化曲线图。由图10可知:波纹壁面微细通道随质量流率和热流密度的变化而展现出复杂的传热强化性能:当质量流率为255.68 kg/(m2·s)时,波纹壁面微细通道强化率在实验热流密度范围内展现出先增加后下降再缓慢下降的趋势;当质量流率为409.57 kg/(m2·s)时,波纹壁面微细通道强化率在实验热流密度范围内展现出先下降后上升的趋势。

图10 不同质量流率下波纹壁面微细通道传热强化率随热流密度变化曲线图Fig.10 Variation of heat transfer enhancement rate and heat flux in corrugated microchannels with different mass flow rates

结合图9(a)可知,当质量流率为255.68 kg/(m2·s)时,热流密度在13.375~17.534 kW/m2范围内,随热流密度的增大,普通微细通道传热系数增加较平缓,斜率仅为0.029 K−1,三角形和正弦微细通道传热系数斜率分别为0.086 K−1和0.087 K−1,根据强化率α的定义,此热流密度范围内波纹壁面微细通道的传热强化率增加;在17.534~25.483 kW/m2热流密度范围内,随热流密度增加,普通平底微细通道传热系数斜率达0.106 K−1,而三角形和正弦波纹壁面微细通道传热系数斜率分别维持在0.086 K−1和0.087 K−1,因此,强化率呈下降趋势;当热流密度高于25.483 kW/m2时,高热流密度使得气泡变长变大,导致微细通道换热性能降低,普通平底微细通道传热系数斜率为−0.018 K−1,而三角形和正弦波纹壁面微细通道由于波纹壁面产生二次流扰动,使传热系数降低得更慢,斜率均为−0.043 K−1,波纹壁面微细通道和普通平底微细通道的传热系数斜率差距变小,因此,波纹壁面微细通道强化率呈缓慢下降趋势。

结合图9(b)可知,当质量流率为409.57 kg/(m2·s)时,在热流密度为13.375~9.674 kW/m2范围内,随热流密度增加,普通平底微细通道传热系数的斜率一直维持在0.130 K−1,而三角形和正弦微细通道传热系数斜率为分别0.096 K−1和0.091 K−1,强化率呈下降趋势;在热流密度高于19.674 kW/m2后,通道内气泡增大,普通微细通道传热系数显示出轻微下降趋势,而三角形和正弦波纹壁面微细通道由于高质量流率下的强二次流扰动增强了换热,显示出稳定的强化换热性能,因此,强化率呈逐渐上升的趋势。

3.3 三角形和正弦微细通道强化沸腾传热机理分析

波纹壁面的引入显著提升了微细通道沸腾传热性能,经分析认为波纹壁面强化沸腾传热有2方面因素:一方面与气泡受力有关,另一方面与通道内二次流扰动有关。

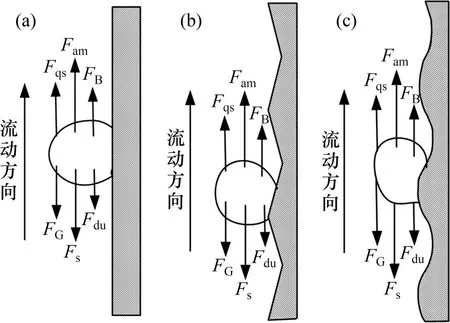

微细通道加热壁面上生成成核气泡后,在内力和外力的共同作用下发生位移。本文中,气泡主要附着在竖直放置的微细通道的换热壁面上,图11所示为3 种微细通道气泡受力示意图,主要受到液相换热介质对气泡的流动剪切力(浮力FB和准平衡力Fqs)、气泡内部膨胀力在流动方向上的分量(重力FG,流体速度推力Fam和流动方向上的气泡不稳定力分量Fdu)、气泡表面张力在流动方向上的分量(Fs)作用。

图11 3种微细通道气泡受力示意图Fig.11 Schematic diagram of three micro-channel bubble forces

根据文献[21],波纹结构之所以能强化传热,是因为流体的最大流速从通道中心偏移至波峰和波谷处,导致水动力边界层和热边界层变薄,而由于最大流速偏移,处于通道壁上的气泡所受流体速度推力Fam变大,从而促进了波纹壁面微细通道内气泡的脱离,进而提升了微细通道过冷沸腾阶段传热性能。

图12所示为不同热流密度下各微细通道平均饱和沸腾传热系数随质量流率变化曲线。由图12可知:当热流密度为17.534 kW/m2时,随质量流率增加,各微细通道的传热系数均增加;而当热流密度为27.354 kW/m2时,随质量流率增加,正弦和三角形波纹壁面微细通道传热系数随之增加,普通平底微细通道传热系数增加缓慢。这是因为热流密度增加使通道内单位体积成核气泡生长速率持续增加,受通道尺寸的限制,成核气泡生长聚并成为弹状气泡,对主流流体的扰动加强,形成弹状流,此时,微细通道内传热受工质扰动影响,扰动越强烈传热效果越好,其主要传热机制为弹状气泡周围液体薄膜的瞬态蒸发[22−23];波纹壁面的引入在波峰与波谷之间形成二次流[24],随质量流率增加,波纹壁面产生二次流扰动越强,从而进一步促进了弹状流的横向热混合[25],因此,三角形和正弦波纹壁面微细通道的饱和沸腾传热强化性能随质量流率的增加而增强。

图12 不同热流密度下各微细通道平均饱和沸腾传热系数随质量流率变化曲线图Fig.12 Curves of mean saturated boiling heat transfer coefficient with mass flow rate in different microchannels

4 结论

1)波纹壁面使得过冷沸腾起始点(ONB)提前,在本实验工况下,相比于普通平底微细通道,三角形和正弦波纹壁面微细通道到达ONB 点所需的过热度在质量流率为409.57 kg/(m2·s)时降低最多,分别降低2.94 ℃和2.04 ℃,传热性能显著提高。

2)在过冷沸腾阶段,在本实验工况下,正弦和三角形波纹壁面微细通道过冷沸腾传热系数在质量流率为255.68 kg/(m2·s)时最大分别提升至普通微细通道的1.24 倍和1.33 倍;当质量流率为409.57 kg/(m2·s)时,最大分别提升至普通微细通道的1.27倍和1.35倍。

3)在饱和沸腾阶段,波纹壁面微细通道在相同质量流率下,不同热流密度的强化率不同;在不同质量流率下,较大的质量流率使波纹壁面微细通道在更大的热流密度范围内具有显著的传热强化效果:假设强化率达20%及以上传热提升显著,则在p=60 kPa,θin=33 ℃条件下,当质量流率为255.68 kg/(m2·s)时,最佳热流密度范围为13.375~25.483 kW/m2;质量流率为409.57 kg/(m2·s),最佳热流密度范围为13.375~31.432 kW/m2。