钛合金电辅助塑性成形技术研究进展*

2021-10-16李细锋曹旭东孔得力兰晓宸

李细锋,曹旭东,王 斌,孔得力,兰晓宸

(1.上海交通大学,上海 200030;2.北京星航机电装备有限公司,北京 100074;3.火箭军装备部驻北京地区第六军事代表室,北京 100074;4.空军驻北京地区第二军代室,北京 100074)

钛合金因比强度高、耐高温和耐腐蚀等综合性能优异,常被应用于轻量化、高温和强腐蚀环境,在航空航天、医疗和化工等领域得到了广泛运用。在实际使用中,通常需要将钛合金坯料加工成各种特殊的形状,但钛合金室温塑性低、成形性差,当塑性变形量大时会产生裂纹、严重回弹等缺陷,室温塑性成形效果不佳,难以满足航空航天领域复杂构件控形控性的要求[1-2],因此,经常采用高温成形方法进行钛合金零件的制造。但是高温成形周期长、工况复杂、能耗高,成形件晶粒粗大、表面氧化严重;另外,模具材料需满足耐高温和耐氧化等要求,显著增加了制造成本,因此寻求更为节能环保、低成本的钛合金成形方法一直是研究的热点,电致塑性成形技术自然进入了研究者的视野,近年来得到了快速发展和广泛关注。

Troitskii 于1963年研究表面活化剂时发现电致塑性效应,之后苏联和美国学者进行了部分理论和工程应用研究。1978年,以Conrad 为代表的学者研究了包括钛合金在内的多种金属的电塑性。近60年的研究表明,在金属成形过程中通电流,一定程度上可修复缺陷,促进再结晶,推动位错和晶界运动,增强金属塑性。电致塑性效应的研究主要集中于4 种机制:焦耳热效应、纯电塑性效应、磁压缩效应和集肤效应。目前,有些研究只能解释具体的试验现象,电致塑性效应物理机制的各种假说普遍性不足,同时缺乏足够的电致塑性成形工艺参数数据指导工业实践。

本文介绍了钛合金电致塑性成形的不同技术和钛合金电辅助塑性成形工艺的最新进展;基于微观组织和力学性能两个方面,分析了钛合金在脉冲电流作用下微观机理和宏观性能之间的联系;最后,从焦耳热效应和纯电塑性效应等物理机制,概述了国内外电致塑性理论研究的进展和成果。

钛合金电辅助成形技术

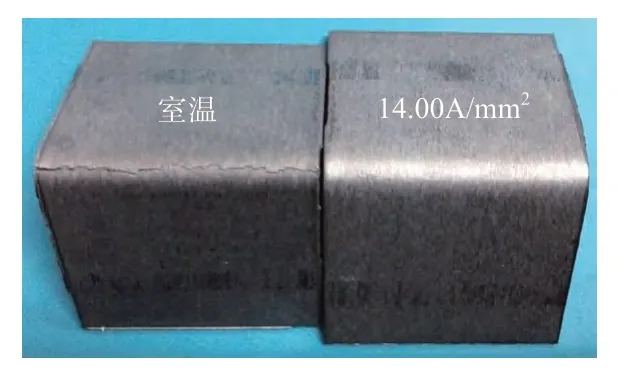

1 电辅助弯曲

在工件弯曲成形过程中通入电流,利用电流提高钛合金弯曲成形性能的方法即为电辅助弯曲,图1 为脉冲电流辅助弯曲示意图[3]。周强[4]研究了TC4 钛合金电辅助弯曲变形行为,分析了不同电流密度下成形力与位移的关系,随着有效电流密度的提升,稳定变形所需的成形力显著降低,控制脉冲电流的频率为200Hz,当有效电流密度为38.67A/mm2时,电辅助弯曲成形力较无电条件下降了49.01%(图2)[4]。另外,脉冲电流不仅降低成形力,还有效提高材料延伸率,降低屈服强度,从而有效避免弯曲过程产生裂纹,提升弯曲成形的质量。当有效电流密度达到14.00 A/mm2时,弯曲后试样表面光滑、无裂纹,如图3 所示[4]。脉冲电流对弯曲回弹角也存在影响,14.00A/mm2电流作用下,弯曲后回弹相对明显,回弹角为14.1°,随着有效电流密度的不断增大,回弹角相应减小,当电流密度为38.67A/mm2时,回弹角为7.4°,和电流密度为14.00A/mm2时的试样相比,回弹角减小了47.5%。

图1 脉冲电流辅助弯曲示意图Fig.1 Schematic diagram of pulse current assisted bending

杨文兵[5]对Ti-55 钛合金电辅助弯折研究同样表明,无电流作用弯折中Ti-55 钛合金易弯曲开裂[3],弯曲内角达到147.4°。在200Hz 占空比25%的脉冲电流作用下,无开裂弯曲角可显著降低,有效电流密度越大,弯曲性能越好,弯曲内角越小,弯曲回弹得到有效抑制(表1[6])。

解焕阳[6]对金属板材脉冲电流辅助弯曲回弹情况进行了理论分析,根据平面应变的适度模型简化和Mises 屈服准则,得到了电辅助弯曲回弹角理论计算公式,对AZ31B 镁合金板和QP980 钢板的电辅助弯曲回弹角预测值与试验值进行了比较,模型预测曲线在试验误差线内,模型预测值与试验结果吻合较好。

2 电辅助镦粗

钛合金镦粗过程中样品在达到变形极限后如继续压缩,则往往会开裂。Ross 等[7]进行了室温镦粗、加热镦粗和直流电辅助镦粗的对比研究(图4 从左至右分别为室温镦粗、加热镦粗、直流电辅助镦粗[7]),发现室温和加热镦粗都出现了裂纹,而电辅助镦粗效果良好,这表明电致塑性效应不是单纯的焦耳热效应,还有非热效应,不同于传统的加热成形工艺,试验还表明,在直流电辅助压缩试验中,13.7A/mm2的电流密度下,应变达到0.45 时失效;当电流密度达到19.4A/mm2以上时,达到试验的量程仍未出现失效。

叶苏苏等[8]进行了TC4 钛合金单向压缩试验,试图从微观组织和性能方面对电辅助压缩行为做出解释,试验发现无电流时TC4 钛合金流变应力超过1000MPa,而电流作用下流变应力可以降低至600MPa 以下;而在温升速度为10℃/s 的小电流作用下,流变应力随应变先快速增大,之后再逐渐降低至稳态,为典型的动态再结晶曲线;温升速度达到30℃/s 以上的试验条件下,应力峰值低于400MPa,达峰值后下降不明显,符合动态回复的特征。相同试验条件下,电流越大,流变应力越小。Perkins等[9]对钛合金的电辅助镦粗研究也发现,当电流密度达到19A/mm2时,镦粗直至压缩极限都不会出现裂纹;电辅助压缩过程中,出现了塑性和应变增加,应力反而下降的情况。钛合金电辅助镦粗过程中结束温度仅为88℃,在此温度条件下钛合金所受影响相当小,而高温拉伸研究表明钛合金在200℃下基本不会表现出显著的塑性差别,故而否定了焦耳热效应为全部电塑性效应的观点(图5[7])。

图2 有效电流密度对工件弯曲成形力的影响Fig.2 Effect of effective current density on bending force of parts

图3 电流密度对弯曲工件成形质量影响Fig.3 Effect of current density on forming quality of bent parts

表1 不同电流密度作用下Ti-55 钛合金最小弯曲内角Table 1 Minimum bending angles of Ti-55 titanium alloy at different current densities

图4 钛合金不同镦粗试样Fig.4 Titanium alloy specimens produced by different upsetting processes

图5 钛合金镦粗应力-应变曲线Fig.5 Upsetting stress-strain curves of titanium alloy

3 电辅助拉拔

电辅助拉拔是应用最为广泛的一种电致增塑加工方式,这是由于原有拉拔设备结构简单,便于进行通电改造。电致塑性效应发现后不久,就开始了电辅助成形技术的应用研究,在金属拔丝工艺中首先引入电流。电辅助拔丝是在拔丝模前后即金属丝变形区中通入脉冲电流[10],原理如图6 所示,拔丝速度和单次拔缩率比普通拔丝工艺有显著提升。

The house has been knocked down.I used to live in the house.

图6 电辅助拔丝示意图Fig.6 Schematic diagram of electrically assisted drawing

周岩[11]对TC4 钛合金电辅助拉拔变形的行为和机理进行了研究,结果表明高能脉冲电流可以促进位错滑移,降低丝材拉拔变形过程中的拉拔力;TC4 钛合金变形抗力随电流密度的升高而下降,当施加频率200Hz、峰值电流密度240A/mm2的脉冲电流时,拉拔力降低24%。电辅助拉拔后的丝材具有良好的宏观与微观组织均匀性,丝材表面与芯部变形一致,芯部残余应力较小,抑制了丝材笔尖状断口的形成。研究表明,电流方向与拉拔方向一致时,拉拔力受电流影响下降更大,这可能是由于电子漂移方向和位错滑移方向一致导致的;脉冲电流频率对电辅助拉拔的效果没有显著影响。

4 钛合金环段电辅助拉深成形

使用冷成形方式制造TC4 钛合金环段截面不光顺,起皱严重,无法满足使用要求。作者团队通过数值模拟、模具设计和工艺验证的方式,提出钛合金环段脉冲电流辅助拉深成形工艺(图7)。对450mm× 275mm×1mm 的TC4 钛合金坯料使用12V/20000A 的低压大电流脉冲设备加以1500A 的脉冲电流和1.5V 电压,在1min 中内升温到所需的600℃左右,6min 内完成钛合金环段电辅助成形工序。对比TC4 钛合金环段冷成形和电辅助拉深成形结果,冷成形环段截面有小的起伏、不光顺,起皱明显;而电辅助成形环段截面光顺,没有明显起皱,成形效率高。通过钛合金环段尺寸精度的测量,可以看出电辅助成形的精度明显提高,避免了起皱和回弹大等缺陷(图8)。

钛合金电致塑性成形的组织性能特征

1 脉冲电流对力学性能的影响与微观组织分析

电致塑性效应在不同工艺下存在变形方式的差别,但其微观机理有共性。Li 等[12]利用ImageJ 软件分析TC4 钛合金室温与通电拉伸的相成分,对于原始晶粒尺寸为9.2μm的TC4 钛合金,当有效电流密度为9.03A/mm2时,通电拉伸较室温拉伸α 相体积分数高4.17%;同样电流密度下,27.4μm 晶粒尺寸α 相体积分数差距为3.7%。因此,可以推断,脉冲电流能够促进β→α 相变。相变推动力是脉冲电流减少了相变过程所需的热力学激活能,增大了α 相的形核速率。从脉冲电流的作用机制可解释细晶钛合金相变率更高,即细晶的TC4 钛合金晶界面积大,一方面,同样的电流密度下,电流对细晶钛合金晶界作用更大,焦耳热效应更明显;另一方面,晶界面积大提供了更多α 相的形核位置。用X 射线衍射仪XRD 进行定量判断脉冲电流对位错密度的影响,对于9.2μm 晶粒尺寸的TC4 钛合金,当脉冲电流的有效电流密度为6.36A/mm2、9.03A/mm2和10.48A/mm2时,和室温拉伸相比,TC4 钛合金样品中位错密度分别降低了19.37%、26.25%和62.07%。结果表明,随着有效电流密度的增大,位错密度不断降低,导致材料的延伸率提高和流动应力降低。

Wang 等[13]对TA15 钛合金轧制板通电处理研究发现,不仅在拉伸过程中通脉冲电流可以提高延展性,对于已经过常温轧制的TA15 钛合金薄板进行通电处理,延展性也会提高,而且在通电处理后拉伸方向与延展性之间的关系被削弱。原始的TA15 钛合金冷轧板表现出了明显的各向异性,不同方向的拉伸强度之差最高可达75MPa,但经过最大电流密度为5400A/mm2的作用后,各向异性显著降低,不同方向之间的拉伸强度之差最高只有5MPa,总伸长率也从1.4%的差距降低到0.1%,如图9 所示[13]。在断裂前的脉冲电流处理样品上发现了少量的微裂纹,而微裂纹的传播行为取决于其滑移长度。对于90°的样品,由于晶粒与拉伸方向垂直,微裂纹受板条状初生α 相阻挡,因此在晶间发生了断裂。随着电流密度的增加,TA15 再结晶增加,初生板条状α 相转变为等轴晶粒,对于0°和45°的样品,裂纹扩展通过等轴晶所需的能量减少,更容易因裂纹扩展而断裂,故总伸长率具有单峰性,随着最大电流密度的提高先增加后降低。对于90°的样品,板条状α 相向等轴α 相转变的过程中,断裂机制从晶间断裂变为穿晶断裂,会产生裂纹扩展和二次裂纹,所需能量增加,因此随着最大电流密度的提高,总延伸率变得更高。

图7 TC4 钛合金环段电辅助拉深成形过程Fig.7 Electrically-assisted drawing process of TC4 titanium alloy ring segment

图8 钛合金环段件成形精度测量Fig.8 Forming precision measurement of TC4 titanium alloy ring segment

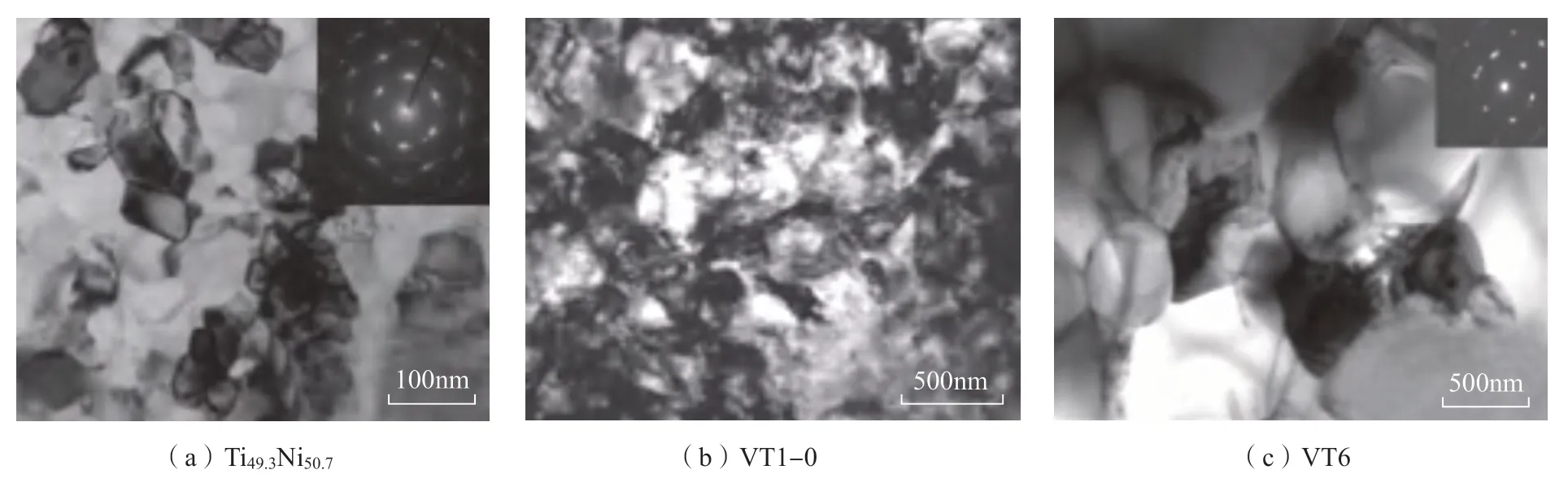

Stolyarov[14]研究了Ti49.4Ni50.6形状记忆合金通电轧制过程中的组织性能变化,证实了脉冲电流可提升此种含钛合金的延展性[13]。对于8 道次ECAP(等径弯曲通道变形)方法制备此形状记忆合金,轧制过程中通脉冲电流可将断裂应变从0.59 提升至1.91,提高了223.7%。利用透射电子显微镜(TEM)观察了电塑性轧制后的微观组织(图10),发现当电辅助轧制效应较为明显时,微观组织得到细化,此合金中初始相组成也会发生变化,在电辅助轧制后进行X 射线分析,发现β 相的占比从10%~15%减少至1%~2%。

宋辉[15]进行的研究表明,脉冲电流对微观组织的影响与普通退火完全不同,冷作硬化经脉冲电流处理后,呈现单应变硬化系数(n)值或双n值,不会出现退火后的3 阶段冷作硬化行为。TA1 钛合金随着电流密度的增大,板条组织分数逐渐增加,当电流密度提高到7.96×103A/mm2时,平均温升可以达到764℃,形成魏氏体组织,但与普通热处理形成的粗大魏氏体不同,脉冲电流作用形成的魏氏体组织较为细小[14]。脉冲电流处理时间非常短,可看作是绝热过程。由于塑性变形时金属电阻的分布并不完全均匀,局部电阻值较高,会导致温升不均匀;同时电流在缺陷处也会发生绕流,因此局部区域的温度将远高于平均值,容易超过TA1钛合金的α→β 相转变温度(882℃),且脉冲电流带来的升温速度可达106℃/s 的数量级。因为形核率与过热度之间存在正相关性,此时α→β转变迅速发生,而高温时间较短,相变扩散不充分,形成的β 相不均匀。当脉冲电流处理结束后,温度降低时,沿β 相晶界发生反向的β→α 相变,此种相变速度较快,形成了马氏体相变,α 相以板条状在β 相晶粒内产生,故而能观察到片层组织。而当电流密度稍低,例如电流密度为7.22×103A/mm2时,平均升温值远未能达到相变点,在温度较低的区域发生再结晶现象较多,形成细小的等轴晶组织,片层组织含量低,如图11 所示[15]。

2 脉冲电流对钛合金预制缺陷和耐腐蚀性能的影响

图9 TA15 钛合金试样通电处理后不同方向的应力-应变曲线Fig.9 Stress-strain curves of TA15 after energization treatment at different directions

图10 钛合金电辅助轧制微观组织Fig.10 Microstructure of titanium alloy after electrically-assisted rolling and annealing

李细锋等[16]研究了不同频率脉冲电流作用下钛合金预制缺陷的变化情况。TC4 薄板在常温下预变形拉伸10%后,内部存在均匀分布的亚微米级孔洞,孔洞所占体积分数约为2.21%。控制脉冲电压40V 和通电时间30s 对预变形试样分别进行不同频率的通电处理,频率为120Hz时,孔洞数量开始减小,单个孔洞尺寸也有减小;频率为140Hz 时,孔洞变化趋势延续,并且程度显著加剧,形状趋于球形;当频率继续升高为160Hz 时,孔洞所占体积分数反而减少,且局部区域出现大尺寸孔洞,如图12 所示[16]。

孔洞弥合机制一般认为有两种,一种是原子的扩散填充,脉冲电流促进原子填入孔洞中,孔洞尖端处电流环路作用集中,焦耳热效应明显,孔洞尖端在脉冲电流下具有更高的弥合,因此孔洞有球化趋势;另一种是热压合机制,孔洞区域电阻较大,焦耳热较高,膨胀趋势更明显,焦耳热导致材料内部发生膨胀,而孔洞外侧基体限制了孔洞向外的膨胀,故而孔洞向内膨胀,处于热压缩状态。对于孔洞在160Hz 电流下反而体积扩大、占比增加的现象,研究者解释为原子在到达孔洞表面前,就被更高频率的电流轰击导致离开,因此,为了弥合和减少孔洞,应当选取最佳的脉冲电流频率,并非频率越高越好。

图11 TA1 钛合金在不同脉冲电流密度作用下的微观组织Fig.11 Microstructure of TA1 titanium alloy under different pulse current densities

图12 试样预拉伸后经脉冲电流处理后的内部显微孔洞分布(脉冲电压40V,通电时间30s)Fig.12 Void distribution in pre-stretch specimens after pulse current treatment (pulse voltage of 40V, charging time of 30s)

脉冲电流频率对退火态TC4 钛合金耐腐蚀性能的影响体现出与对孔洞影响类似的单峰性,在200Hz 电流下,耐腐蚀性能最佳,不同频率电流作用的样品中α 相和β 相占比有显著不同。究其原因,姜军等[17]分析认为是温度不同引起的。200Hz时,最高温度为457℃,退火态TC4中的少量亚稳相α′和α″开始转变为α+β 相,β 相数量增加,体积分数从29.36%增加到35%,此过程相当于短时的稳定化处理,使TC4 的组织更加稳定。频率增加到300Hz 时,温度达到728℃,TC4 开始发生静态再结晶,由于温度相对较低,结晶不充分,产生大量处于结晶预备期的亚晶粒和胞状亚结构,这些亚稳态结构活性较高,更容易被腐蚀,而由于Al对扩大α 相区有显著作用且扩散较快,所以α 相的再结晶形核和长大速率高于β 相,此时β 相的体积分数只有20.69%,显著低于未经电流作用下的β 相含量。频率继续增加到400Hz,温度升高至792℃时,观察到镶块式的再结晶晶粒,从α 相向β 相的转变开始发生,β 相体积分数达到23.18%,受腐蚀更为严重。当频率继续升高到500Hz 时,温度达到851℃,接近β 相变点,TC4 中含有V元素,V 含量高的区域β 相含量快速提升,通电处理结束后冷却则会形成过冷β 相和大量的亚稳相α′和α″,无扩散相变还会导致ω 相的形成,β相体积分数达到了38.27%,这些亚稳态组织更容易作为形核基体发生点蚀,因此TC4 的耐腐蚀性能已经急剧下降。

钛合金电致塑性效应机理

目前从物理机制上,电致塑性通常被认为由焦耳热效应、磁压缩效应、集肤效应和纯电塑性效应4 个方面构成,其中集肤效应和磁压缩效应占比很小,且相关研究不多。Okazaki等[18]给出了高频电流作用下集肤效应深度δ的计算公式:

式中,f为电流频率;ρ为电阻;μ为磁导率。焦耳热效应和纯电塑性效应是电致塑性效应的主要构成部分。

集肤效应和磁压缩效应占比较低,电致塑性的宏观效果主要由焦耳热效应和纯电塑性效应组成。虽然对纯电塑性效应有待进一步研究,但电辅助成形方法已经得到实际应用,计算电致塑性效应的综合作用效果很有必要,可以直接优化电辅助成形工艺参数,提高生产效率。

Li 等[19]从能量角度进行了电致塑性效应的推导,建立了电流作用下的塑性应变率表达式:

式中,为指前因子;ΔG为吉布斯自由能;kb为玻尔兹曼常数;T为绝对温度;x为平均位错量;Ne为自由电子的数量;n为金属离子量;E0为绝对零度时的费米能量;ΔE为金属中自由电子能量增加值;t为电流作用时间;τ为电子的平均弛豫时间。

1 焦耳热效应

电流通过金属时会产生热效应,而温升导致塑性提高,其原理与热成形相近。脉冲电流加热阶段遵循如下的温升规律[20]:

式中,T为坯料温度;t为通电时间;R为电阻率;C为比热容;ρ为密度;Ip为峰值电流;D为脉冲电流的占空比;S为横截面积,单位均采用国际单位制。容易判断,通过提高电流密度(即提高Ip/S),温升速率将以二次函数的形式迅速上升,脉冲电流加热开始阶段升温曲线证实了这一点,如图13 所示[20]。

Ng 等[21]相似的焦耳热计算公式:

式中,ρ、c、d、J、tp分别为材料的电阻率、比热、密度、电流密度和电流持续接触时间。

焦耳热效应是电致塑性效应的组成部分,能产生与加热钛合金相似的效果,但电流加热钛合金坯料更高效快速,有利于钛合金电辅助成形技术的应用。

2 纯电塑性效应

图13 不同电流密度下TC4 钛合金的加热开始阶段升温速率Fig.13 Temperature increase rate of TC4 titanium alloy during the beginning stage of heating under different current densities

虽然有研究者认为金属的电致塑性效应主要为焦耳热,但从钛合金研究的结果看,纯电塑性效应不仅存在,而且相当显著。Molotskii[22]提出了自旋电子理论,而Conrad 等[23]早在1989年就给出位错对电子的散射过程中,通过电子对位错的反作用力来计算电流对位错产生的作用力(电子风)的理论计算结果:

式中,ρd/Nd为单位长度位错的电阻率;e为电子电荷;ne为电子密度。从量子力学的角度Conrad 也给出相应的计算方式:

式中,α为常数,在0.25~1.0 之间;b为柏氏矢量;pf为费米动量;ve为电子源移速度;vd为位错运动速度。

Ti-7Al(Al 原子分数为7%)合金分别在室温,0.5×103A/cm2、间隔100ms的方波脉冲电流和0.5×103A/cm2连续电流作用下拉伸,尽管与其他研究相似,脉冲电流作用下的延伸率最高(图14)[23],但拉伸时室温的样品强度和延展性比连续电流作用下的样品更高,考虑到连续电流焦耳热效应更明显,而电子风力只有2.8Pa,影响微弱,试验现象的产生原因仍有待分析。该研究还表明脉冲电流并不改变位错的类型,却会显著改变其形态和分布。对室温和脉冲电流作用下工程应变5%的两种样品进行TEM分析,发现室温作用下的样品具有显著的平面滑移特征;脉冲电流作用下的样品则具有多向位错网络,且在钉扎或位错交叉处显现出交滑移至其他平面,增强了交滑移,产生波状位错形态。另一方面,孪晶产生被认为是三维加工硬化模式的结果而非产生的原因,脉冲电流增强了孪晶。通过分析Ti-7Al 合金的电塑性行为,证明了脉冲电流极大地改变了缺陷的结构,从局部平面滑移到均匀波滑移[24]。

图14 Ti-7Al 合金在不同条件下的力学和热测量Fig.14 Mechanical and thermal measurements of Ti-7Al alloy at different conditions

Magargee 等[25]对商业纯钛的研究得出了不同结论,强制风冷到40℃后,商业纯钛在电辅助单向拉伸中的力学行为与无电流下的室温拉伸差别很小,说明商业纯钛的纯电塑性效应非常小,这与Ti-7Al 合金的研究结果明显不同(图15)。

图15 商业纯钛电辅助拉伸应力-应变曲线(有强制风冷和无风冷)Fig.15 Electrically-assisted tension stress-strain curves of commercial pure titanium (with forced air cooling and without air cooling)

结论与展望

(1)电辅助成形由于可以直接快速加热坯料,因此在工业应用上有较好的应用前景,目前已经在电辅助弯曲、拔丝和轧制工艺中得到应用,可以进一步推广到其他成形工艺中。电辅助成形技术是将传统成形工艺与脉冲电流外能场相复合,是对现有成形方法的补充与改善。众多研究表明,电辅助成形不同于传统的热成形工艺,在降低成形力、提高成形极限与精度等方面比传统热成形具有更佳效果。

(2)电致塑性效应主要包括焦耳热效应和纯电塑性效应。由于纯电塑性效应的存在,钛合金的电致塑性效应可以优化其组织性能,修复变形带来的损伤和缺陷,可以应用于组织性能修复领域。目前对于纯电塑性效应的机理与定量计算还没有形成统一的观点和测试方法,这也是电致塑性成形技术的研究方向。

(3)电辅助成形技术是单一外加能场,随着成形技术的发展,将多个能场耦合在一起,开展多能场制造技术的研究也是今后的研究方向。例如将电场与电磁场复合,开展铝合金材料的板管快速高效成形;将超声场与电场复合,开展铝合金或镁合金的扩散连接成形,突破铝合金或镁合金氧化膜问题阻碍其扩散连接技术发展的瓶颈。将多能场耦合制造,实现1+1 大于2 的作用效果,从而将多能场制造推广到更多的领域,解决目前难变形材料制造领域的技术难题。