转速对特斯拉涡轮性能影响的数值模拟研究

2021-10-14张晶辉曾瑞祥吴晓敏张佳龙

张晶辉,曾瑞祥,吴晓敏,张佳龙

(西安航空学院 飞行器学院,西安 710077)

0 引言

特斯拉涡轮机与燃气涡轮发动机相比,结构简单、成本较低、维护方便,适用于粘度较高、含有固体颗粒等复杂工质的情况,例如生物质能源、制药、化工等领域。一般情况下特斯拉涡轮适用于功率较小的工况,广泛应用于余热利用领域的能量回收,也可用于地热发电,对低热量的能源转换有很大的潜在价值,逐渐受到学者的关注。

彭迪等人[1]比较全面地介绍了特斯拉涡轮机的国内外研究现状,文中表明国内对特斯拉涡轮机的研究较少。特斯拉涡轮机是利用流体的剪切力驱动圆盘转动,因此没有机械叶片,对加工精度的要求较低[2],在低能量利用时,效率比叶片式涡轮高[3]。Carey[4]通过把特斯拉涡轮简化为一维理想流动,并应用于太阳能转化中,证明了特斯拉涡轮可以达到75%的等熵效率。Song等人[5]改进了有机朗肯循环系统的一维模型,并把特斯拉涡轮应用于膨胀器中,得出特斯拉涡轮机可以较好地利用小型有机朗肯循环系统。

Harwood[6]通过实验分析发现采用层流假设可以很好的为设计特斯拉涡轮提供可行的控制条件。Hoya等人[7]设计了一种柔性试验台,并介绍了一种简单有效计算特斯拉涡轮净输出功率和整体能量损失的方法,可以在高转速下测定比较小的扭矩,为特斯拉涡轮机的试验测量提供了帮助。Couto等人[8]根据估算圆盘表面的边界层厚度,提出了一种设计方法以确定特斯拉涡轮机所需的最优圆盘数量。Engin等人[9]依据角动量守恒设计了特斯拉涡轮机,通过实验分析了圆盘间距和转速对体积流量的影响,发现低粘度和吸排气截面较大引起涡轮机性能下降,需要对喷嘴和内部流场进行优化以减小能量损失。

本文采用数值模拟方法,研究了特斯拉涡轮的内部流场特点及性能,分析了转速对流场及性能的影响,以期对认识特斯拉涡轮机的工作原理和工质的流动特点、提高涡轮机性能和效率、优化涡轮机结构设计提供参考。

1 研究对象

本文所研究的特斯拉涡轮结构尺寸如图1所示。由图可知,特斯拉圆盘周向均匀分布有4个气流入口,入口为矩形,高为2 mm,气流进气角度与切向的夹角为10°,沿轴向共有5个特斯拉圆盘,每个圆盘上有四个通气孔沿周向均匀分布,盘直径为100 mm,盘厚为1 mm,盘间距为0.5 mm,圆盘和外机匣的间距为1 mm,出气通道的外径为54 mm,内径为28.4 mm。

图1 特斯拉涡轮结构尺寸

2 数值方法及边界条件

由于特斯拉模型为轴对称结构,因此可以提取模型的1/8区域为计算域进行数值仿真,周向选取1/4角度,轴向选取1/2流体域,计算域如图2所示。利用软件ANSYS-CFX求解三维非定常黏性雷诺平均Navier-Stokes方程,由于圆盘内是强剪切流动,选取切应力输运湍流模型(SST模型),工质为理想气体。在圆盘和外机匣内壁之间的中间半径位置设置转静交界面,包含动盘的为转子域,包含进口的为静子域,交界面类型为冻结转静交界面。周向旋转面为旋转周期性边界条件,转子域和静子域的轴对称面都为对称边界条件。

图2 计算域

本文的研究工况为:气流入口给定总压Pto1=0.34 MPa,总温To1373 K,湍流度为5%。出口给定平均静压为0.101325 MPa,参考压力设置为0 MPa。特斯拉涡轮盘的转速分别设为20000 r/min、25000 r/min、30000 r/min、35000 r/min。

3 计算结果与讨论

3.1 流场结构

选取图1中盘腔1中间截面的流场进行分析,不同转速下盘腔1中间截面的流线图如图3所示。在转速为20000 r/min时,气流从入口流进特斯拉涡轮盘腔内,吹动涡轮盘沿气流方向旋转,气流一方面在盘之间的腔内随着盘旋转,另一方面向中心流动,从盘上的通气孔流向出口。随着转速的增大,流场结构整体上变化较小。子午面内流线图如图4所示,气流从盘腔内沿着径向向内流动,然后通过通气孔向出口流动,由于气流有一定的旋转速度,因此在出口通道内并不是均匀的流动,而是形成了涡结构,左边的涡结构是由于气流从周向分布的通气孔流出后遇到扩张的流动面积在台阶后形成涡,大部分气流冲向了中心轴壁面遇到阻碍后向外半径流动。

20000 r/min 25000 r/min

20000 r/min 35000 r/min

3.2 压力云图

在盘面上沿径向划分成10个等间距的环形区域,计算各区域内面积平均的静压系数沿径向分布,盘面静压系数沿径向分布如图5所示,其中Ps为静压。可以看出,不同盘面的静压沿径向的分布规律是一致的,静压随着半径的增大而升高;随着盘转速的增大,盘面静压整体上增加,同时盘外径和内径的压差也增大。这是因为气流从压力高的高半径位置流向压力低的低半径位置,压力必然是降低的。随着转速增加,盘旋转的泵效应增强,因此径向压差随着转速增加而增大。

盘1右面 盘2左面 盘2右面

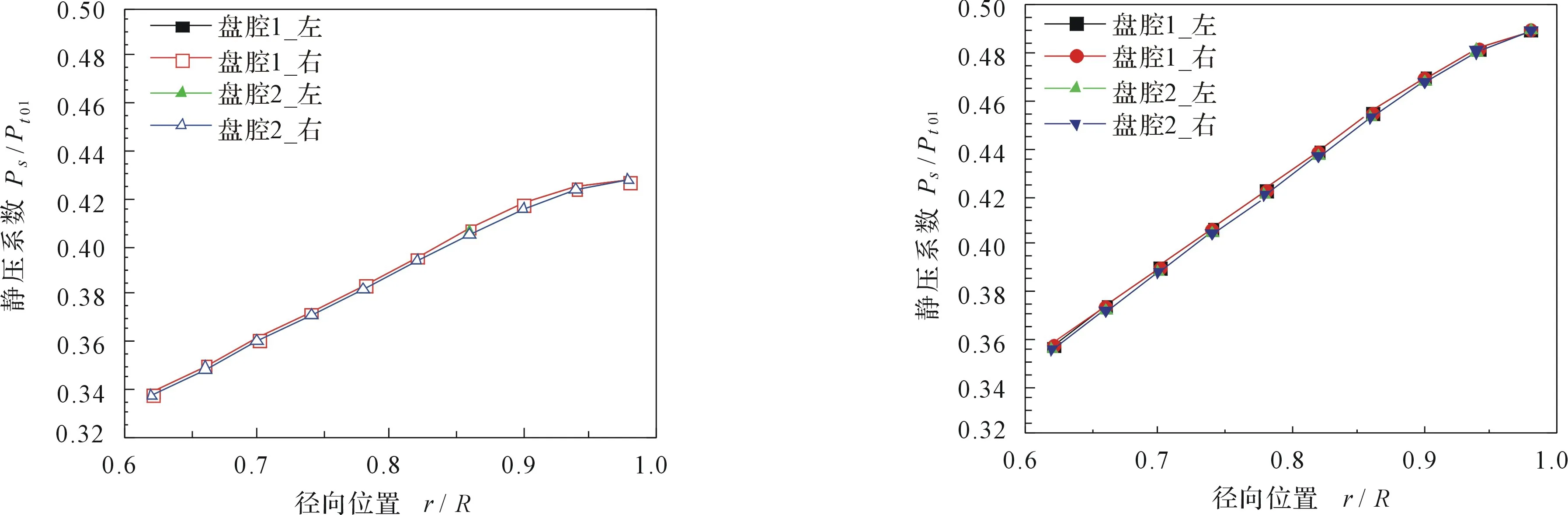

盘腔1、2中盘腔两侧圆盘壁面的静压系数沿径向分布如图6所示,在同一转速下,各盘腔内静压几乎没有差别,变化趋势也是一致的,这说明盘腔内的流动沿轴向是均匀的,各盘腔内的流动也近似一样,这就为研究特斯拉涡轮提供了方便,仅研究其中一个盘腔内的流动以改进设计提高效率是可行的。随着转速增大,盘腔内的流动沿着轴向依然是一致的,说明转速对盘腔内流场沿轴向的变化没有影响。

20000 r/min 35000 r/min

盘腔1中间截面及子午面内的静压系数云图如图7所示,在转速为20000 r/min时,气流从进气口流入盘腔,由于盘与机匣之间有1 mm间隙,使得气流流通面积突然增大。由于给定的进口总压较大,会在这里形成突然的膨胀作用,静压突然减小,之后流通面积减小(圆盘占据了径向圆周面积的62.5%),气流静压升高,逐渐形成沿着周向趋于均匀的压力分布。随着转速的增大,气流进入盘腔内的低静压区域逐渐减小。这说明需要对气流进口进行恰当的设计,以改善气流在此处的压力突变,进而降低气流的损失。从子午面云图看出,气流在出气通道内静压基本不变,在盘腔内静压沿着径向逐渐增大。

20000 r/min 25000 r/min 30000 r/min

3.3 速度云图

盘腔1中间截面及子午面的径向速度分布如图8所示。负值表示径向速度向内,气流从进气口进入盘腔后,径向速度突然增大,径向速度较大的区域主要集中在气流刚进入盘腔内,在其它区域,径向速度相对较小,这也说明可以在周向设置较多的进气通道,以增加对圆盘的利用率。随着转速的增加,径向速度较大的区域减小。

20000 r/min 25000 r/min 30000 r/min

盘腔1中间截面及子午面的切向速度系数分布如图9所示。切向速度系数定义为切向速度(Vtan)与半径位置的旋转速度(rω)之比。在转速为20000 r/min时,气流在刚进入盘腔时的切向速度绝对值最大为500 m/s,切向速度系数超过4,已经超过了当地声速,这说明,气流刚进入盘腔时面积突然增加,形成类似拉瓦尔喷管扩张段的膨胀波,出现了超音速现象,之后切向速度迅速减小为亚音速。在转速为20000 r/min时,整个盘腔内大部分区域的气流切向速度大于旋转速度。随着转速的升高,高切向速度系数的区域减小了,整体上气流的切向速度大于圆盘的转速。

20000 r/min 25000 r/min

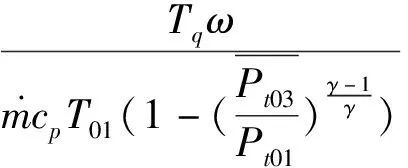

3.4 性能比较

表1 总性能比较

4 结论

本文采用数值模拟方法,研究了特斯拉涡轮的内部流场特点及性能,得到如下结论:

(1)转速对圆盘间的流场结构整体上影响较小。

(2)高半径位置静压高,低半径位置静压低,随着转速的增大,压力整体上升,同时压差增大。

(3)盘腔内大部分区域气体的切向速度高于圆盘的旋转速度,随着转速增大,气体的切向速度和圆盘的旋转速度之差减小。

(4)随着转速增大,质量流量几乎不变,扭矩减小,效率升高,转速为35000 r/min时整机的效率为22.9 %,功率为1004 W。