园艺景观型香蕉树立式切片机设计与试验

2021-10-09张久雷

刘 静,张久雷

(1.广东职业技术学院艺术设计系,广东 佛山528041; 2.广东职业技术学院机电工程系,广东 佛山528041)

0 引言

香蕉树是优良的多年生常绿大型草本观赏植物,其生长速度快,假茎粗壮,叶片宽大,花穗、挂果周期长,树形优美,可全年观赏;可于食用、吸尘、净化、改善生态环境为一体,具有极高的园艺景观和农业科技观光旅游的推广价值[1]。为不影响来年新的香蕉树重新生长和有效降低原发病害的概率,每年采果后,都要砍掉原香蕉树、及时清理香蕉树干。但香蕉树干是由叶片的叶鞘层层互相紧密叠裹而成的假茎,多层紧贴螺旋式互生,叶片长、大而宽,高度一般在2~5 m,直径200~400 mm,含水量高达90%,不能直接燃烧,且香蕉茎秆分布零散、体积大、整条收集劳动强度高、运输成本高,缺乏适应的机械化处理技术,目前除了少部分用作饲料、造纸、绳索、编织物、食用菌栽培、切碎肥还田及燃料外,大部分作为废弃物被弃置[2-4]。

为解决因整条香蕉树干体积大、收集搬运劳动强度高等问题,本文提出一种新的香蕉树干回收利用预处理模式,即香蕉树砍倒分段、切片后续回收压榨脱水、收集利用,以此模式研发了一种液压驱动型的机械化切片机构并进行了可行性试验。

香蕉树的机械化切片、切散的预处理是降低人工劳动强度、提高搬运储存效率和后续脱水、整理、贮运、资源回收利用的关键,对香蕉树开发回收再利用具有重要实际意义。

1 设计原理

1.1切割刀具的选用

切割刀具是香蕉树切片的重要工作部件,它选择的是否合理,对切片质量、功率消耗及机器运转均匀程度都有直接影响。根据香蕉树主要成分为纤维且含水量较多、易切断而不是被打断的物料特点,切割刀具易选用薄而小且旋转式切割,可使其切割稳定,切割阻力矩变化均匀。结合加工工艺,刀片的互换性、通用性及标准性,本文切片总体设计方案中的切割刀具采用生产上标准化的、锯木材用的圆盘锯齿刀。

1.2总体设计方案

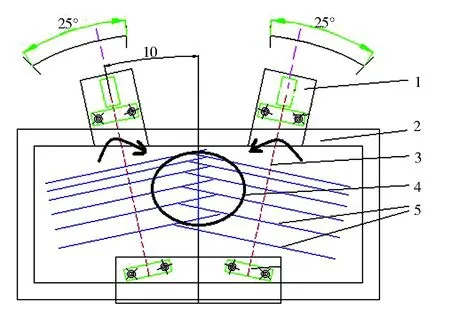

根据香蕉树干特点和切片回收利用的要求,香蕉树立式切片机的切片方案是由多把圆盘锯齿刀背刀交错布置于2条动力轴上,2条动力轴放置同一水平面且成一定夹角、相向转动,以此带动圆盘刀相向转动切割,2条动力轴由液压动力源提供旋转动力[5]。总体切片设计方案如图1所示。

1.安装板 2.机架 3.动力轴 4.香蕉树干 5.切片刀具图1 总体切片方案设计Fig.1 Scheme of overall slice

2 切片组合虚拟仿真与方案确定

2.1典型切片组合的虚拟仿真与分析

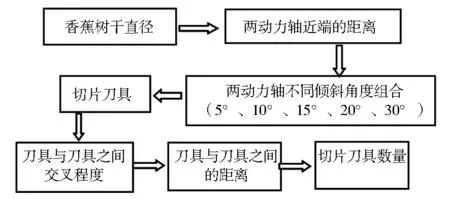

由于影响切片组合的各个因素未定,组合方案也难以确定。因此,需要按照一定的方式方法步骤并借助CAD软件建立虚拟样机、仿真出几种典型的切片组合方案,然后再测算研发出合适的切片组合方案[6-8]。具体模拟仿真设计的方法步骤如下。

根据走访蕉农和实地香蕉树干测量数据,暂以两动力轴近端距离300 mm为设计依据,用CAD软件建立虚拟样机、仿真出几种典型的切片组合方案,具体模拟方法如图2所示。

(1)一条动力轴竖直固定,另一动力轴变化角度(变化幅度为5°、10°、15°、20°、30°)。

图2 模拟仿真设计的方法步骤Fig.2 Methods and steps of simulation design

(2)两动力轴等角度变化(变化幅度为5°、10°、15°、20°)。

(3)两动力轴不等角度变化(变化幅度为5°、10°、15°、20°)。

(4)两动力轴等角度(10°),切片刀具大小均匀变化(变化幅度45.72、50.80、55.88和60.96 cm)。

2.2切片组合分析与确定

通过测算上述典型的切片虚拟组合方案,可以研究分析出切片方案特点。

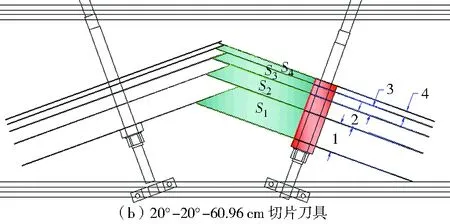

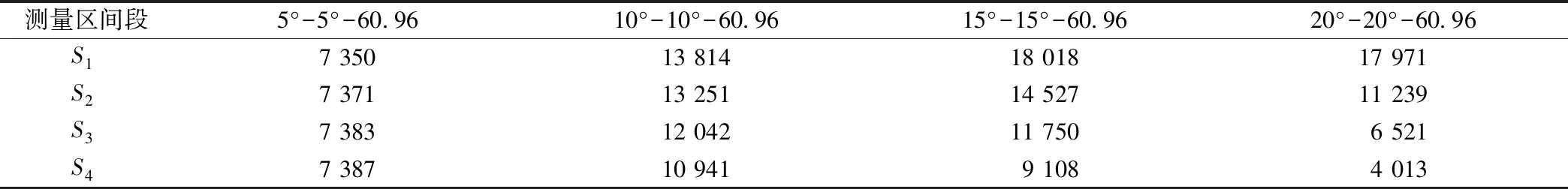

(1)当两动力轴上安装同等大小的切片刀具时,随着两动力轴夹角的增大,两轴上切片刀具间的交叉距离越来越小。60.96 cm切片刀具安装到倾斜角度为5°和20°时的虚拟仿真图如图3所示。以如图3所示的切片刀具之间的投影面积S1、S2、S3、S4为测算区段,测算60.96 cm切片刀具安装到不同倾斜角度的动力轴上时的投影面积,如表1所示。表1中5°、10°、15°、20°代表的是单条动力轴倾斜角度,60.96代表60.96 cm切片刀具。

图3 相同刀具安装在动力轴不同倾斜角度上的虚拟图Fig.3 Simulation of cutting tool installed on different inclination angles of power shaft

表1 60.96 cm切片刀具安装在动力轴不同倾斜角度时,其测算区间的投影面积

通过表1可以看到,除60.96 cm切片刀具安装在倾斜角度为5°的动力轴上时,切片刀具间的投影面积越来越大,即S1≤S2≤S3≤S4,且增加的幅度越来越小;其他安装到相同倾斜角度的动力轴上时,切片刀具间的投影面积越来越小,即S1≥S2≥S3≥S4,且减小的幅度越来越大。其中,当动力轴倾斜角度为5°时,投影面积变化幅度最小,倾斜角度为20°时,变化幅度最大。

(2)如图3所示,图中投影面积是S1其所对应切片刀具组合中切片刀具间距最大的区段,即理论上是香蕉树最大的切片区段。表2是大小不同的切片刀具安装在不同倾斜角度动力轴上时,切片刀具间的最大投影面积S2测量数据。

表2 大小不同的切片刀具安装在不同倾斜角度动力轴上时的最大区间投影面积

通过表2可以看到,大小不同的切片刀具安装在相同倾斜角度动力轴上时,切片刀具间的最大投影面积S1测量数据是随着切片刀具大小的增大而增大;大小不同的切片刀具安装在不同倾斜角度动力轴上时,其对应的切片刀具间的最大投影面积是随着倾斜角度增大而呈先增大后减小的趋势。其中,当取动力轴倾斜角度为5°、切片刀具50.80 cm时,最大投影面积达到最小为4 435 mm2,最大间距达到最小为28 mm;当取动力轴倾斜角度为15°,60.96 cm切片刀具时,最大投影面积达到最大为18 018 mm2,最大间距达到最大为90 mm。

根据以上切片刀具虚拟仿真组合规律测算,本文选取10片型号为50.80 cm(直径508 mm,孔径30 mm,厚度2 mm,质量3.2 kg,72齿)的圆盘锯齿刀作为该切片机构试验所用的切割道具,并选用两动力轴夹角10°的切片刀具组合,可满足切片工艺要求。

3 切片机构可行性试验

3.1切片刀具切割能力试验

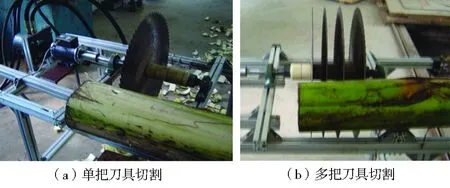

试验台如图4所示,先后把1把、2把、3把、4把切片刀具均匀布置在动力轴上。试验时,香蕉树试样与切割刀具的位置关系如图4a所示,不同刀具数量切割时的位置如图4b所示。在一定试验条件(切片刀具速度180 r/min,香蕉树段直径170 mm)下进行1把、2把、3把、4把刀具的单因素切片可行性试验。试验结果表明,不同数量的圆盘锯齿刀均可以对香蕉树进行切片作业,圆盘锯齿刀作为切割刀具可行。

图4 切片刀具切割能力试验台Fig.4 Cutting capacity test

3.2切片机构切割能力试验

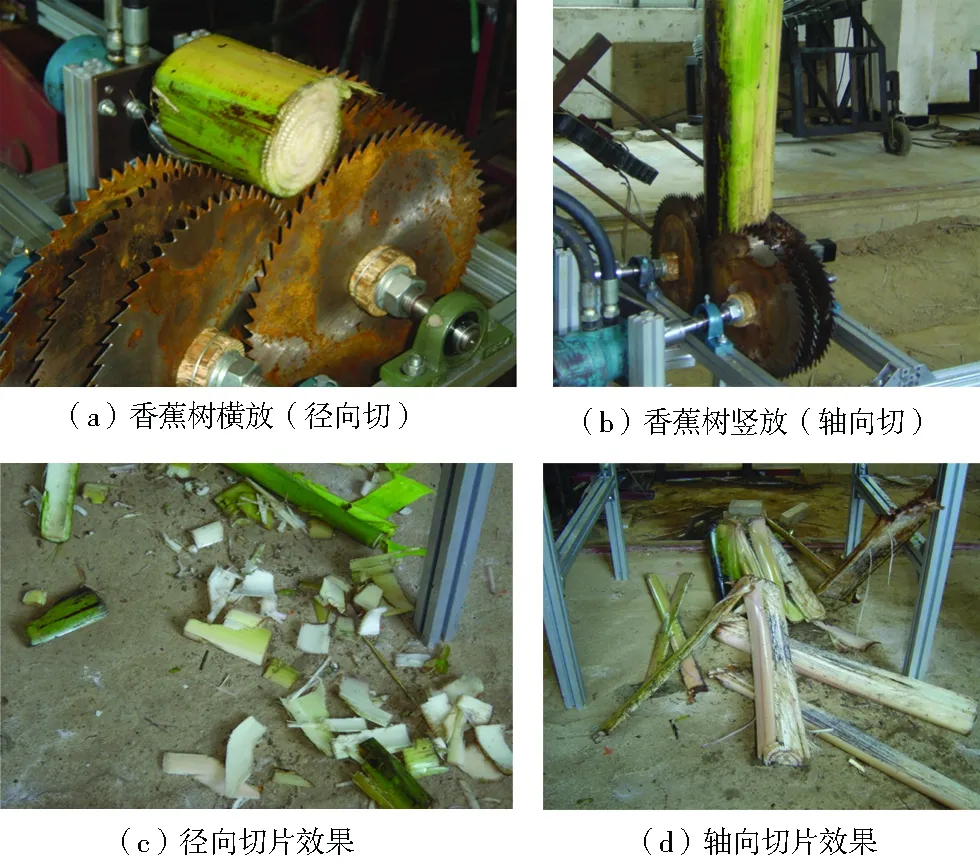

试验台如图5所示,香蕉树试样与切割器的位置关系中,香蕉树横放进行径向切片试验如图5a所示,香蕉树竖直放进行轴向切片试验如图5b所示。在一定试验条件(切片刀具速度180 r/min,香蕉树段直径170 mm)下进行径向切片和轴向切片可行性试验,切片效果如图5c、图5d所示。观察试验结果表明,切片机构对不同放置方向和位置的香蕉树都可以进行切片作业,而且沿着轴向切割更省力,切片机构设计方案可行。

图5 切片机构切割试验台及切片效果Fig.5 Slicing mechanism test and slicing effect

4 样机制作与功率试验

4.1样机制作

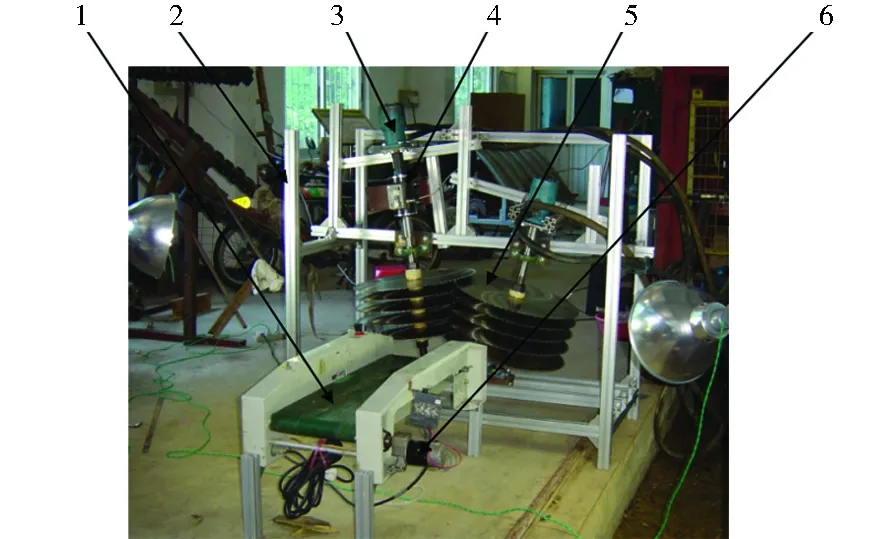

根据轴向切片比径向切片省力的试验结果,制作了立式切片机构样机,如图6所示,主要由传动系统、切割系统、控制系统和机架等组成。传动部分主要有动力轴、液压马达、传送喂料装置等。切割系统部分主要由10把圆盘锯齿刀背刀交错布置于2条动力轴上构成,2条动力轴放置同一水平面且成一定夹角、相向转动。控制系统由液压马达控制切片刀具转速部分和直流电机控制传送喂料装置部分。机架主要由铝合金异型材、直角三角连接件和M8的螺栓配合构成,对整个试验台起支撑作用。

1.喂料装置 2.机架 3.液压马达 4.扭矩传感器 5.圆盘锯齿刀 6.直流电机图6 香蕉树立式切片机构样机Fig.6 Vertical slice prototype

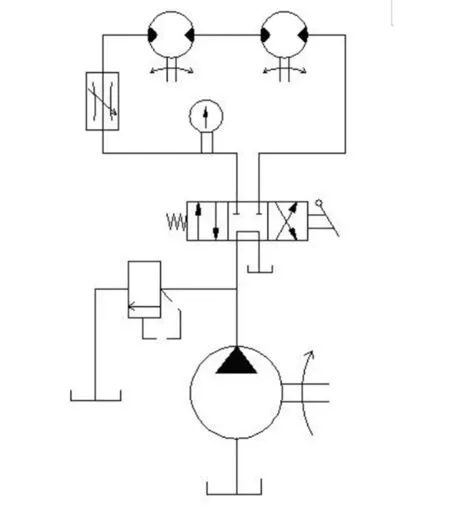

工作时,通过液压马达驱动两个动力轴做低速旋转运动,从而带动两个动力轴上的切片刀具作相向旋转运动,此时香蕉树由喂料装置送入到两排由交互相错布置的圆盘锯齿刀组成的辊子之间的切割区域,由转动的圆盘锯齿刀连续不断地进行切割,从而达到香蕉树切片作业的目的。液压控制系统传动方案原理如图7所示。

4.2功率试验

4.2.1试验方法

为了研究香蕉树切片样机的结构参数、运动参数和香蕉树直径对功耗的影响,采用单因素重复试验的方法,探索功耗和各因素之间的规律。

试验时,香蕉树试样与切片刀具位置关系如图8所示,通过液压马达驱动两动力轴的转动,从而带动切片刀具旋转工作,通过液压工作站调速阀调节切割器的切割转速。利用直流电机控制传送带速度从而控制喂料速度。使用数据转换卡和自制的数据采集器测出扭矩传感器电压数据,再通过对扭矩传感器进行标定,确定出扭矩和电压关系,最后利用相关软件对数据整合处理,计算出样机功率。

图7 切片机构液压传动方案Fig.7 Hydraulic system transmission plan schematic

图8 香蕉树干试样与切割刀具位置Fig.8 Banana tree and cutting tool position

4.2.2试验因素与水平

试验是以样机切片功率消耗为试验测试指标,选取传送喂料速度、香蕉树直径、动力轴转速和动力轴夹角为试验因素[9-10]。具体试验因素与水平如表3所示。

表3 试验因素与水平

4.2.3样机切片功率计算模型

(1)

式中P——样机切片功率,W

n——动力轴转速,r/min

液压马达的输出扭矩分为4部分,如图9所示,第1部分为启动阶段A,第2部分为空转阶段B,第3阶段为工作阶段C,第4阶段为停止阶段D。C阶段为液压马达正常切片工作时的输出功率,即工作功率,其输出扭矩按平均值计算,即按下列公式计算

Mi——工作阶段采集点扭矩,N·m,i=1,2,3,…,n

n——工作阶段采集数据的个数

Xi——扭矩传感器电压,V

图9 扭矩输出示意Fig.9 Torque output diagram

4.2.4样机切片功率影响试验结果与分析

(1)动力轴夹角对切片功率的影响

在一定试验条件(传送喂料速度0.17 m/s、香蕉树干直径146 mm、动力轴转速200 r/min、香蕉树试样长度800 mm)下,设置不同的动力轴夹角角度(16°、20°、24°),分别进行样机切片功率试验,其最大启动功率、最大切片工作功率、平均工作功率和空转功率的试验结果如表4所示。从表4中可以看出,样机切片工作功率随着动力轴夹角的增大呈先减小后增大的趋势。在动力轴夹角角度16°增大到20°的过程中,样机切片工作功率有降低的趋势,在动力轴夹角角度20°增大到24°过程中,样机切片工作功率有增大的趋势。其中在动力轴夹角角度为20°时,工切片工作功率达到最小值为1 430 W。

表4 不同动力轴夹角对切片功率影响的试验结果

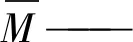

(2)传送喂料速度对切片功率的影响

在一定试验条件(香蕉树干直径146 mm、动力轴转速200 r/min、动力轴夹角角度20°、香蕉树试样长度800 mm)下,设置3个不同的传送喂料速度(0.06、0.11和0.17 m/s),分别进行样机切片功率试验,其最大启动功率、最大切片工作功率、平均工作功率和空转功率的试验结果如表5所示。从表5中可以看出,样机切片工作功率随着传送喂料速度增大而呈减小的趋势。其中在传送喂料速度为0.17 m/s时,切片功率达到最小值为1 430 W。

表5 不同传送喂料速度对切片功率影响的试验结果

(3)香蕉树直径对切片功率的影响

在一定试验条件(传送喂料速度0.17 m/s、动力轴转速200 r/min、动力轴夹角角度20°、香蕉树试样长度800 mm)下,设置3个不同的香蕉树直径(123、146和168 mm),分别进行样机切片功率试验,其最大启动功率、最大切片工作功率、平均工作功率和空转功率的试验结果如表6所示。从表6中可以看出,样机切片工作功率随着香蕉树直径增大而增大。其中,在香蕉树直径123 mm时,切片功率达到最小值为1 668 W。

表6 不同香蕉树直径对切片功率影响的试验结果

(4)动力轴转速对切片功率的影响

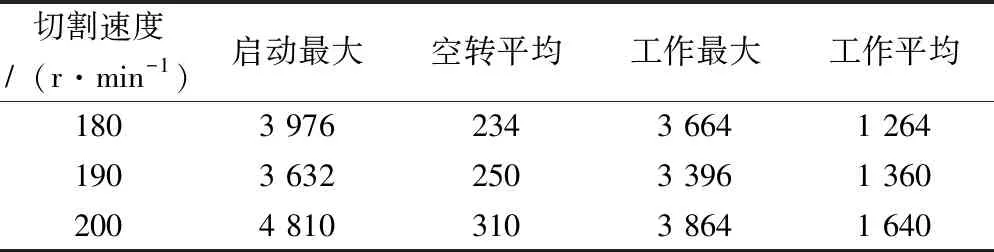

在一定试验条件(传送喂料速度0.17 m/s、香蕉树干直径146 mm、动力轴夹角角度20°、香蕉树试样长度800 mm)下,设置3个不同的动力轴转速(180、190和200 r/min),分别进行样机切片功率试验,其最大启动功率、最大切片工作功率、平均工作功率和空转功率的试验结果如表7所示。从表7中可以看出,样机切片工作功率随着动力轴转速增大而增大。其中,在动力轴转速为180 r/min时,切片功率达到最小值为1 264 W。

表7 不同动力轴转速对切片功率影响的试验结果

5 结论

本文根据香蕉树的物料特性和回收利用的要求,研发了一种香蕉树机械化切片、切散的预处理装置,为后续脱水、整理、贮运、资源回收利用等提高了作业效率,并降低了人工劳动强度,对香蕉树开发回收再利用具有重要实际意义。该切片装置主要特点如下。

(1)切片装置是由多把圆盘锯齿刀背刀交错布置于2条动力轴上,2条动力轴放置同一水平面且成一定夹角、相向转动,以此带动切片刀具相向转动切割。

(2)样机工作功率试验结果表明,该样机切片功率较小,配置6 kW的动力源即可实现切片工作要求。

(3)由于试验条件和时间的关系,本文没有对香蕉树切片样机的其他运动参数和结构参数进行研究,对切片功率的影响因素也没有进行多因素正交试验,因此本文只是初步探讨了影响切片功率试验的部分因素,其试验结果仍可为香蕉树机械化切片、切散回收再利用的机具设计开发提供参考依据。