包钢260 t LF精炼炉深脱硫技术开发与应用

2021-09-28徐少华李志成王进财王与帅

徐少华,李志成,王进财,王与帅

(包钢稀土钢板材厂,内蒙古 包头 014010)

超低硫钢管线钢是指w[S]≤0.0015%[1-2]的钢。现阶段应用LD+LF工艺流程,批量生产w[S]≤0.001 5%超低硫管线钢现阶段仍存在一定技术难度,因此研究管线钢精炼深脱工艺具有重要的实用价值。

1 脱硫原理分析及现状

1.1 脱硫原理分析

采用LF炉进行钢液深脱硫,LF炉具有良好的脱硫热力学和动力学条件[3-4]从热力学角度分析,钢液脱硫的原理为:

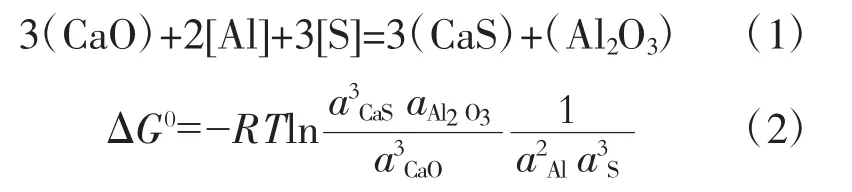

式中:T为钢液温度;aCaS为渣中CaS的活度;aAl2O3为渣中Al2O3的活度;aCaO为渣中CaO的活度;aAl为钢中Al的活度;aS为钢中S的活度。

渣中CaS和钢中S的活度分别用活度系数和质量分数来表示:

将(3)式代入(2)式,整理后可得渣钢间硫的分配比LS:

由上述方程可得提高碱度、降低渣中O含量可有效增大硫在渣钢中的分配比,提精炼渣S容量,LF精炼脱硫的最佳热力学:提高精炼渣碱度,降低精炼渣氧化性,降低钢水氧化性。

从动力学角度分析,如果钢液中的硫含量较低时,脱硫反应的限制性环节为钢液中的硫向钢-渣界面的传质过程,因此,加强氩气搅拌可以增加硫向钢-渣反应界面传质的速度,有利于提高脱硫反应速率。

1.2 现脱硫工艺存在问题

在现有工艺条件下冶炼此类钢种的主要问题:

1)在现有工艺条件下如果要达到目标硫含量要求,要加造高碱精炼渣,但碱度过大会导致渣的流动性差影响钢渣脱硫效果,需要确定最佳脱S碱度。

2)在现有的脱氧工艺下,铝质作为脱氧剂脱氧效果较好但成本较高,需要确定最佳脱氧工艺。

3)氩气搅拌搅拌强度过大,精炼后期会出现回硫的现象。

2 LF精炼脱硫实验与分析

2.1 碱度对脱S效率的影响

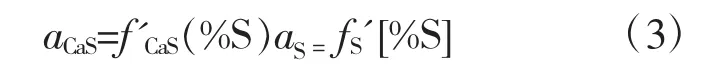

根据脱硫基本理论,炉渣碱度越高,脱硫能力越强。但是LF过程炉渣碱度过高,渣中CaO等高熔点物质析出,其炉渣黏度也会增大钢渣熔化性能不好,反而会影响脱硫效果[5]。根据实际生产取样分析数据,绘制钢包渣碱度与渣-钢间硫分配系数LS的关系如图1所示。

图1 钢包渣碱度与硫分配系数的关系

由图1可得硫分配系数随碱度的增加而增加,而当碱度超过10时,精炼渣的脱硫能力开始下降,碱度为6~8时脱S效果最佳,但渣量过大会使炉渣过厚,影响钢渣间的反应。因此实际生产时将炉渣中w[CaO]控制在60%~70%以保证钢渣充分反应,可获得最佳脱硫效果。

2.2 精炼渣氧化性对脱S效率的影响

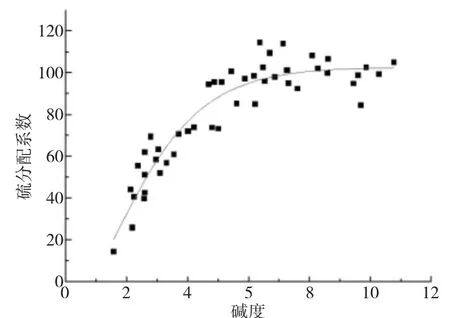

根据实际生产取样分析数据,绘制精炼渣中w(FeO+MnO)与硫分配比关系如图2所示,当钢包渣中w(FeO+MnO)下降至1%以下时,渣钢间硫分配系数随着渣中w(FeO+MnO)的降低明显提高,氧含量越低脱硫效果越好,在下降至0.5%以下后变化开始变换。由上述分析可得w(FeO+MnO)含量在0.5%时可在确保精炼渣脱S能力的同时,降低精炼渣脱S成本。

图2 渣中w(FeO+MnO)与硫分配系数LS的关系

2.3 LF过程吹氩操作对脱S效率的影响

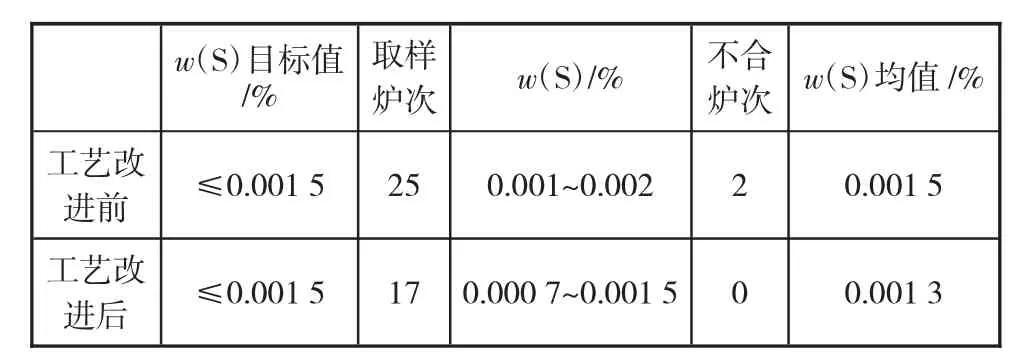

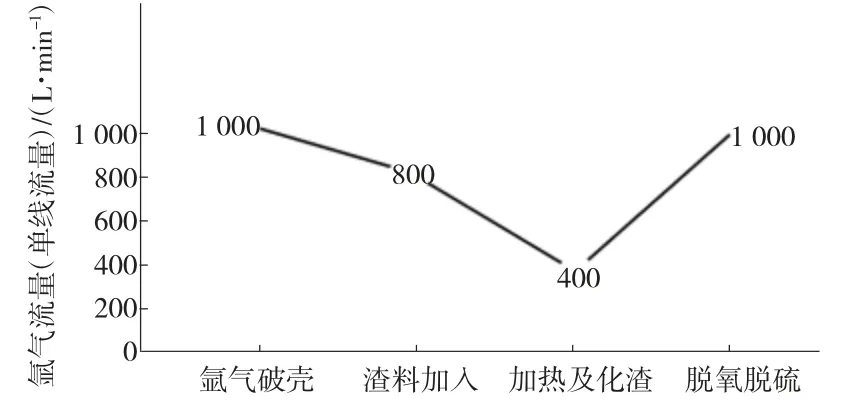

在精炼过程中,钢水始终处于吹氩搅拌状态,促进钢-渣界面反应,加快脱氧、脱硫反应的进行。吹氩搅拌可使非金属夹杂物相互碰撞、聚集,逐渐转变成大颗粒,便于上浮去除。吹氩还可以加速钢中成分和温度的均匀,便于精确控制钢水成分、温度。笔者根据现场实际生产经验对LF底吹工艺参数进行优化,优化后成品S含量明显下降具体情况如表1所示,优化后工艺如图3所示。

表1 氩气工艺调节前后成品w(S)情况对比

图3 LF炉处理过程氩气调节图

3 结论

1)LF精炼渣碱度为5.5~7.5时,具有高效深脱硫效果。

2)精炼渣脱S能力随w(FeO+MnO)的降低而增加,w(FeO+MnO)=0.5%时为最佳配比。

3)分段吹氩方案,可有效防止精炼后期回S。