水口位置对电磁偏心搅拌作用下大圆坯连铸结晶器内流动及传热的影响

2020-09-26赵俊学仇圣桃唐雯聃杨凌志

牛 亮 赵俊学 仇圣桃 唐雯聃 杨凌志

(1.西安建筑科技大学冶金工程学院,陕西 西安 710055; 2.钢铁研究总院,北京 100081;3.中南大学资源加工与生物工程学院,湖南 长沙 410083)

大断面圆坯因其几何形状便于后续加工的独特优点而迅速发展,广泛应用在大型锻件、大型无缝钢管和机车车轮等领域[1- 3]。随着相关行业的迅速发展,对大圆坯质量要求不断提高[4]。钢液在结晶器中的流动与传热影响铸坯的凝固及其质量[5]。众多学者研究了水口插入深度、水口结构、电磁搅拌等因素对结晶器中钢液流动- 传热的影响[6- 9]。理想的结晶器钢液流场及温度场特点包括:较浅的钢液冲击深度使得过热钢液集中在结晶器上部以保证化渣效果及更多的热量消散;合理的回流区以保证夹杂物、气体上浮;沿周向凝壳生长均匀,降低纵向裂纹的萌生概率[10- 12]。

任兵芝等[13]采用数值模拟研究发现,大圆坯连铸结晶器电磁偏心搅拌时,外弧侧的磁感应强度及电磁力均大于内弧侧,可能导致凝固坯壳生长不均,易造成漏钢等。某厂在实际生产中采用一台中间包同时浇注直径500和600 mm大圆坯时,发现φ600 mm大圆坯水口偏离结晶器中心位置50 mm,导致结晶器内流场不均,温差增大,坯壳厚度不均[14]。结晶器内钢液流动和传热的不对称会造成坯壳厚度和成分的不均匀,进而造成质量缺陷。

某厂在采用同一台结晶器电磁搅拌器(M- EMS)生产380、500及600 mm大圆坯时,发现380 mm大圆坯的中轴线与M- EMS中轴线偏差110 mm,导致大圆坯中电磁力分布不均匀,进而造成钢液流动不对称。因此,本文通过数值模拟方法研究了不同水口位置对380 mm大圆坯结晶器内钢液流动及传热的影响,旨在消除电磁偏心搅拌造成的不利影响,为现场生产提供借鉴。

1 数学模型

结晶器内钢液流动极其复杂,为简化计算,做出如下假设:(1)高温钢液为各向同性且是不可压缩的牛顿流体;(2)不考虑结晶器振动及铸坯凝固等对钢液运动产生的影响;(3)忽略位移电流对电磁场分布的影响;(4)钢液物性参数为常数,不考虑凝固对流动的影响;(5)用空气代替电磁搅拌器内冷却水、不锈钢保护套及绝缘物质等,采用简化的搅拌器结构。

1.1 控制方程

(a)电磁场控制方程

采用持续电磁搅拌方法。电磁场计算模型采用Maxwell方程组描述。

Faraday电磁感应定律:

(1)

式中:E为电场强度,V/m;B为磁通密度,T。

Ampere环路定律:

(2)

式中:H为磁场强度,A/m;J为电流密度,A/m2;D为电位移矢量,C/m2。

Gauss磁通定律:

(3)

Gauss电通定律:

(4)

Ohm定律:

(5)

电磁力:

(6)

(b)流场控制方程

连续方程:

(7)

动量方程:

(8)

式中:ρ为密度,kg/m3;v为速度,m/s;p为压力,Pa;g为重力加速度,m/s2;μeff为有效黏度系数,kg/(m·s)。

湍动能方程:

(9)

湍动能耗散率方程:

(10)

式中各参数取值见文献[15]。

(c)能量控制方程

能量方程:

(11)

式中:t为时间,s;T为温度,K;λ为导热系数,W/(m·K);cp为比热容,J/(kg·K)。

1.2 生产条件及物性参数

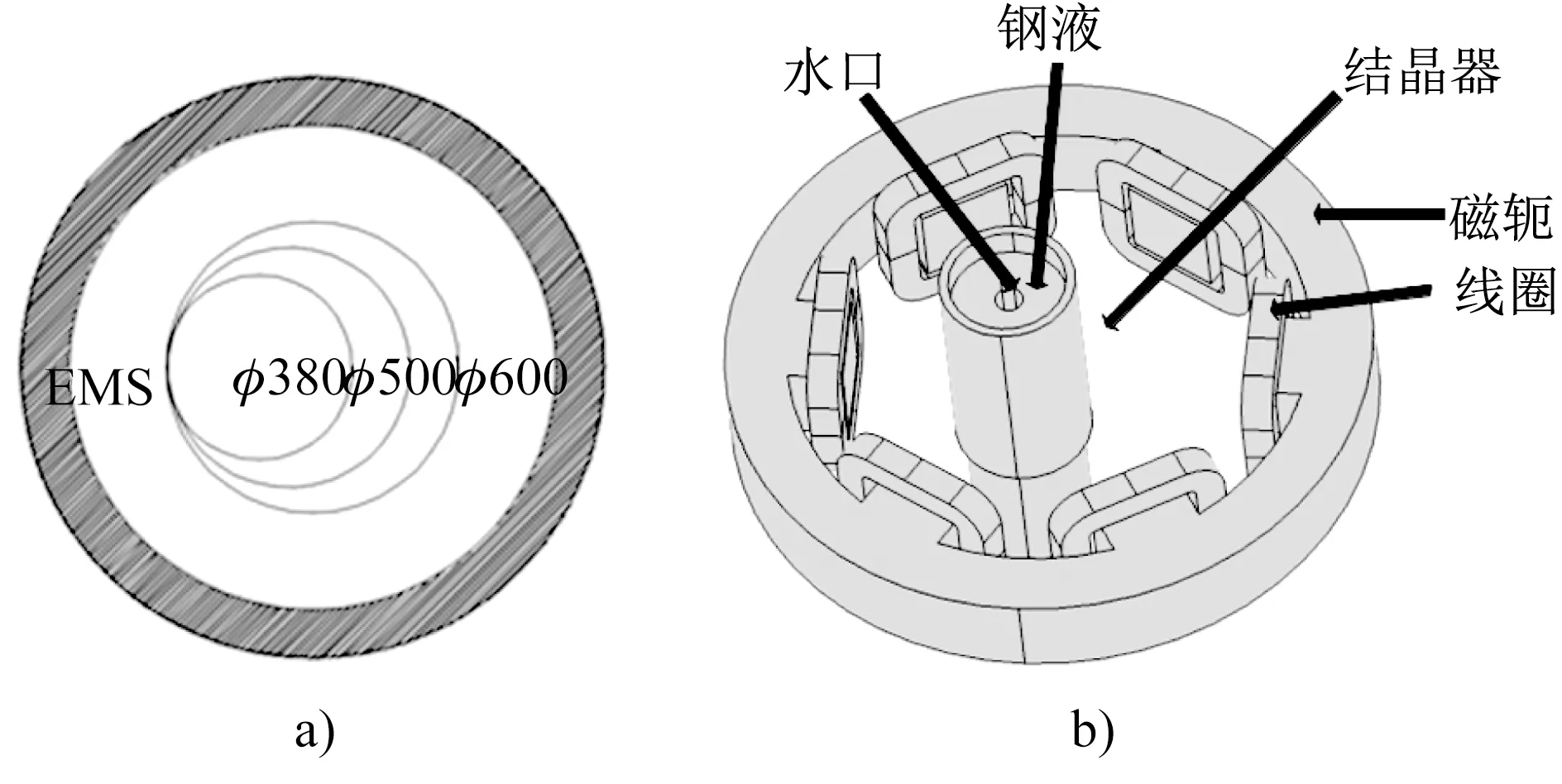

图1(a)为结晶器偏心搅拌示意图,图1(b)是φ380 mm大圆坯电磁搅拌模型,其中水口直径40 mm,插入深度100 mm,结晶器有效长度680 mm,结晶器铜管厚度30 mm,计算区域包括结晶器和足辊区,圆坯总长1 180 mm,M- EMS底部与结晶器底部重合。

图1 偏心搅拌(a)和结晶器电磁搅拌器(b)示意图

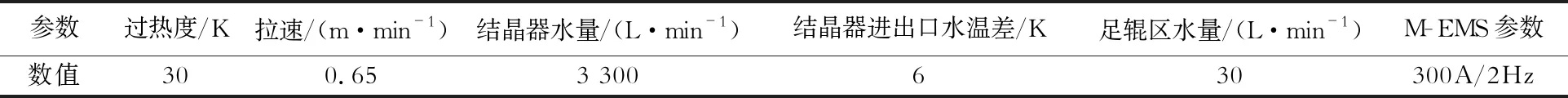

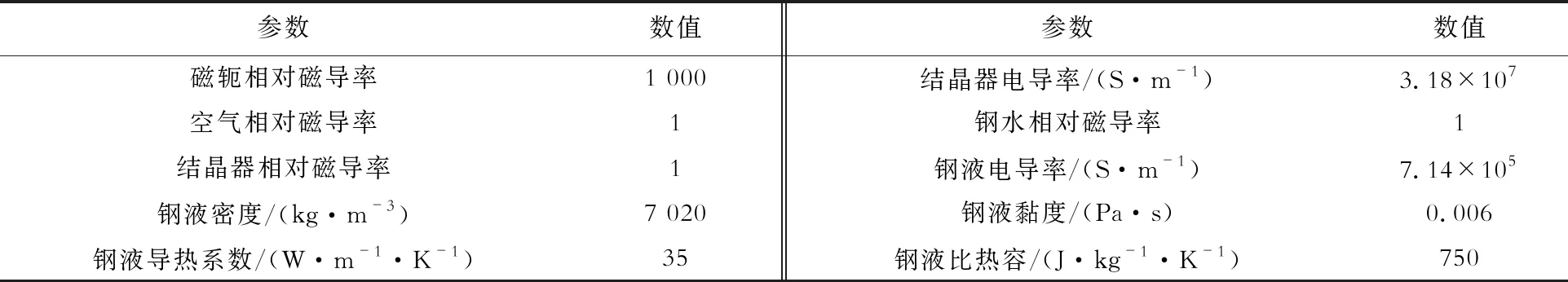

某厂φ380 mm合金钢大圆坯生产工艺参数见表1,主要物性参数见表2。

表1 工艺参数

表2 材料物性参数

1.3 初始条件和边界条件

(1)电磁场边界条件

电磁场外层空气外表面施加磁力线平行的边界条件。

(2)水口入口边界条件

Tin=T1

(12)

式中:Tin为入口处钢液温度,T1为浇注温度,K。

入口处钢液速度可根据质量守恒计算得出。

(3)出口边界条件

钢液在足辊区出口压力为0。

(4)温度边界条件

结晶器液面及浸入式水口耐材表面按绝热处理,结晶器壁面平均热流计算公式为:

(13)

式中:QN为结晶器冷却水流量,m3/s;CP,N为冷却水的比热容,J/(kg·℃);ΔTN为结晶器冷却水进出口温差,K;Fm为结晶器铜板有效传热面积,m2;ρN为水的密度,kg/m3。

足辊区换热系数[16]:

hf=581w0.541

(14)

式中:hf为换热系数,W/(m2·K);w为水流密度,L/(m2·s)。

1.4 计算过程

本文采用COMSOL软件计算电磁场、流场及温度场。计算过程包括建模、添加物理场、添加材料物性、设置初始条件和边界条件、划分网格(铸坯采用流体网格,其他采用常规网格,共划分12 000个网格)、计算(全耦合求解器选用PARDISO,预阶算法为多线程嵌套式剖分,相对容差为0.01)、后处理。在瞬态研究中添加参数化扫描,得到一个周期内的电磁场计算结果,然后通过设置流场- 温度场求解器,根据时间加载不同的电磁力进而实现磁场与流场- 温度场的耦合,计算时间设置为300 s。

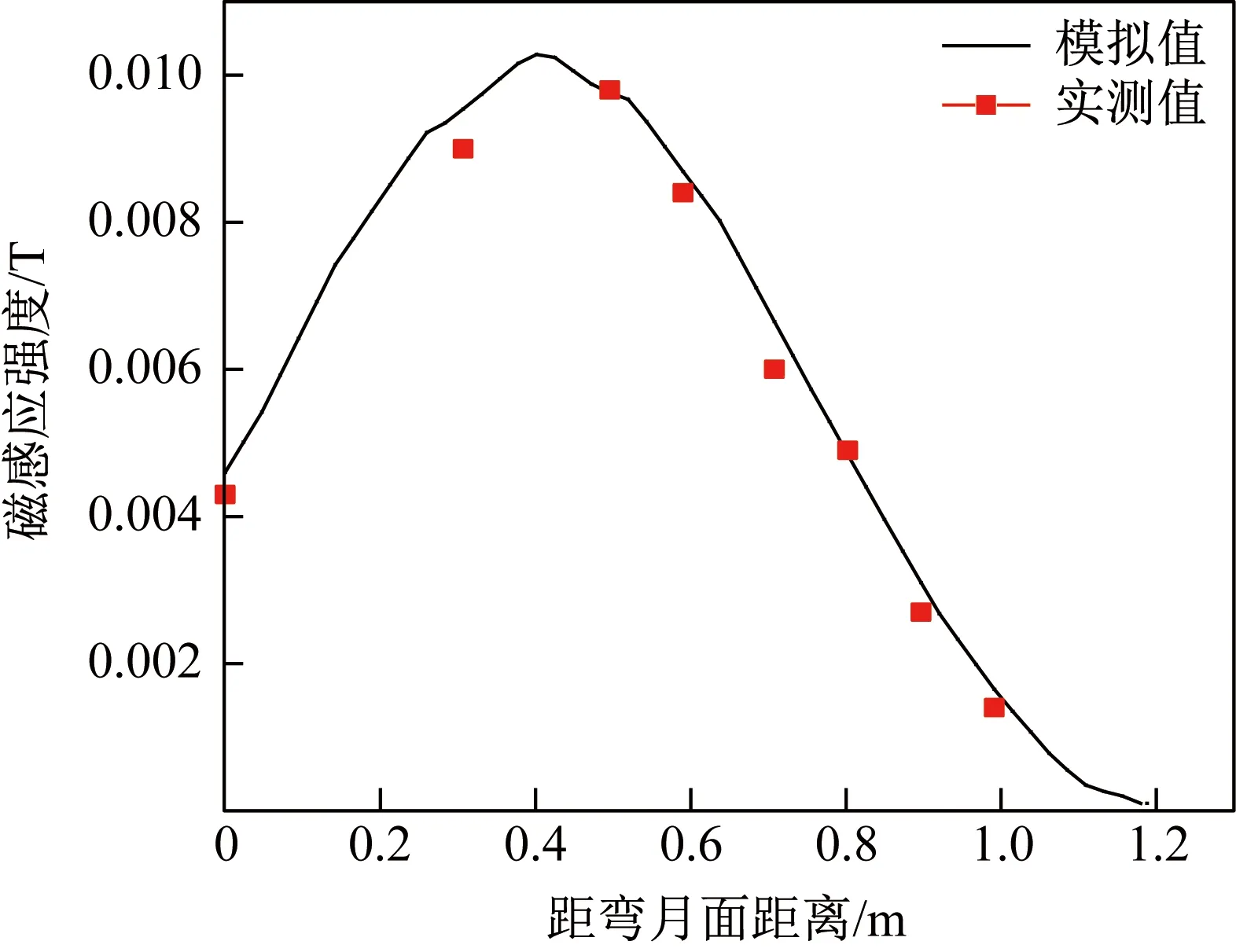

1.5 结果验证

为了验证磁场模型的准确性,利用F.W Bell 8030 高斯计对无钢液的结晶器中轴线上的磁感应强度进行检测(电磁搅拌参数为300 A/2 Hz),模拟计算结果与试验测量值见图2,可知模拟值与实测值有一定差异,但仍可认为模拟结果准确。

图2 磁感应强度的模拟结果与实测结果对比

2 电磁偏心搅拌作用下大圆坯的流场和温度场分布

图3是t=0时大圆坯结晶器出口处横截面磁感应强度和电磁力分布云图。由图3可知,电磁偏心搅拌使得外弧侧的磁感应强度和电磁力均大于内弧侧,这与文献[13]的结果一致。

图3 大圆坯横截面磁感应强度(a)及电磁力(b)的分布云图

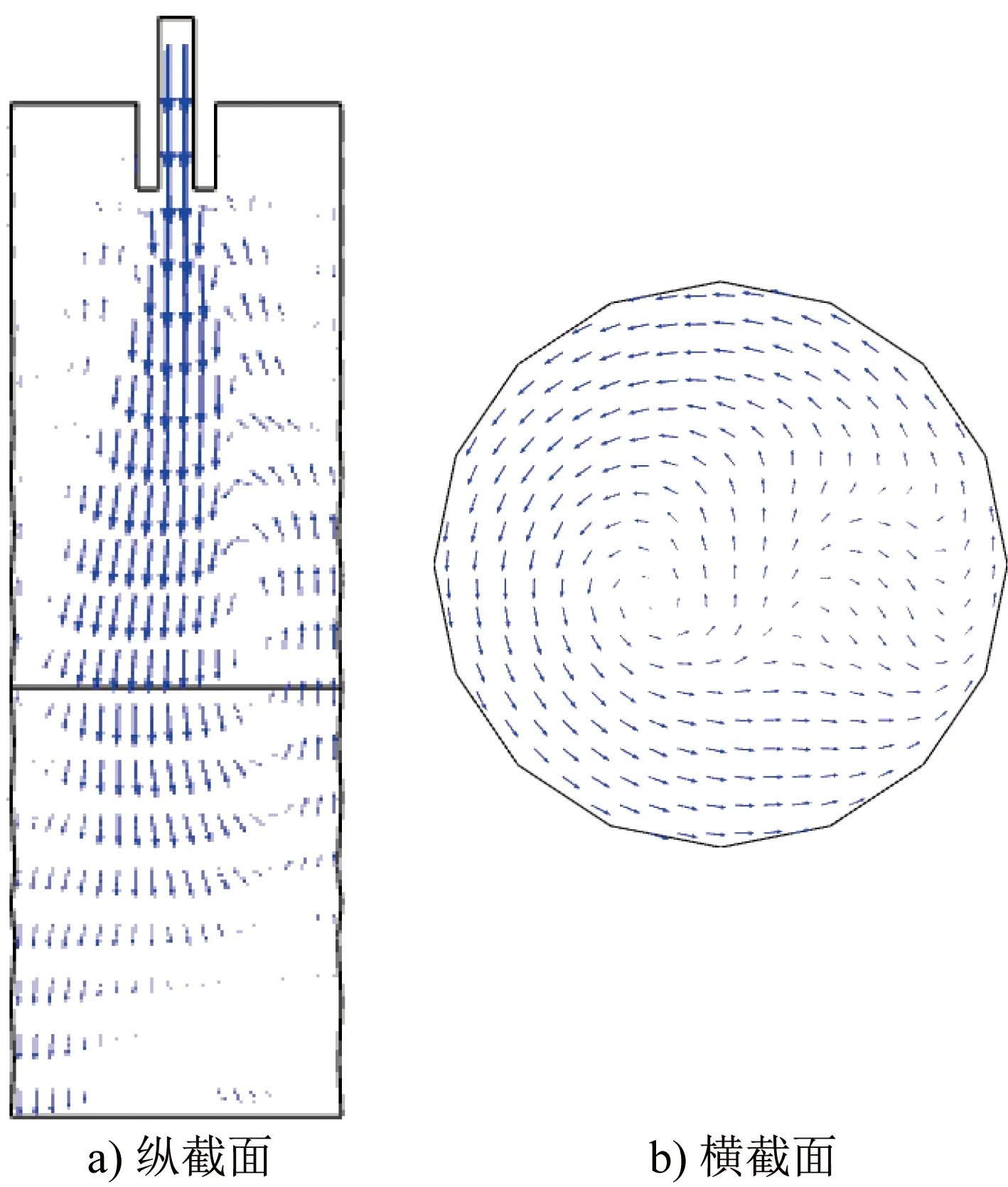

图4(a)是大圆坯纵截面的速度矢量分布,图4(b)为结晶器出口横截面的速度矢量分布。由图4可知,在电磁偏心搅拌作用下,钢液从水口进入结晶器后偏向外弧侧,碰到结晶器后,在内弧侧形成一个较大的回流;外弧侧水平方向的钢液流速大于内弧侧的钢液流速,且流速最小处偏离中心轴。

图4 大圆坯不同截面的速度矢量分布

图5(a)是大圆坯纵截面上的温度分布,图5(b)是结晶器出口横截面上的温度分布。由图5可知,大圆坯的温度分布与钢液流场密切相关,高温钢液集中在冲击流上,在结晶器出口处,大圆坯外弧侧的钢液温度明显比内弧侧的钢液高。

图5 大圆坯不同截面上的温度场分布

3 水口位置对大圆坯流场和传热的影响

在电磁偏心搅拌作用下,钢液由水口进入结晶器后向外弧侧偏转,且外弧侧钢液温度更高。为了减小380 mm大圆坯结晶器中钢液流动及传热的不对称性,对水口位置进行了调整,分别将水口位置向内弧侧移动10、30、50 mm,以研究水口位置对电磁偏心搅拌作用下钢液流动和传热的影响。

3.1 水口位置对流场的影响

图6是水口位置对大圆坯纵截面钢液流速的影响。由图6可知,当水口位置移向内弧侧后,钢液从水口进入结晶器后向内弧侧偏转,随后形成较大的回流区,钢液由内弧侧流向外弧侧。

图6 水口位置对钢液流动的影响

当水口位置向内弧侧移动10 mm时,结晶器上部内、外弧侧均存在一个强度较小的回流区;由于水口位置偏移较小,大部分钢液未冲击到结晶器壁就在电磁力的作用下向外弧侧偏转,在结晶器下部和足辊区形成一个极大的回流区。当水口位置移向内弧侧移动30 mm时,结晶器上部内、外弧侧存在2个较小的回流区;钢液碰壁后在电磁力的作用下,快速流向外弧侧,并在结晶器出口处形成较小的回流区;部分钢液流到外弧侧后向下流动,在足辊区下部形成一个强度较小的回流区。当水口位置向内弧侧移动50 mm时, 结晶器上部外弧侧的回流区消失,内弧侧的回流区范围缩小;钢液碰壁后在电磁力作用下,形成范围更大的回流区,回流的钢液甚至会到达弯月面附近;足辊区的回流强度明显减弱。

图7是水口位置对结晶器出口钢液水平流速的影响。由图7可以看出,外弧侧钢液的流速大于内弧侧钢液,横截面上钢液流速最小处逐渐向中心靠近。钢液的水平流速主要与电磁力分布有关,水口位置不影响钢液水平流速的分布。

图7 水口位置对钢液水平流动的影响

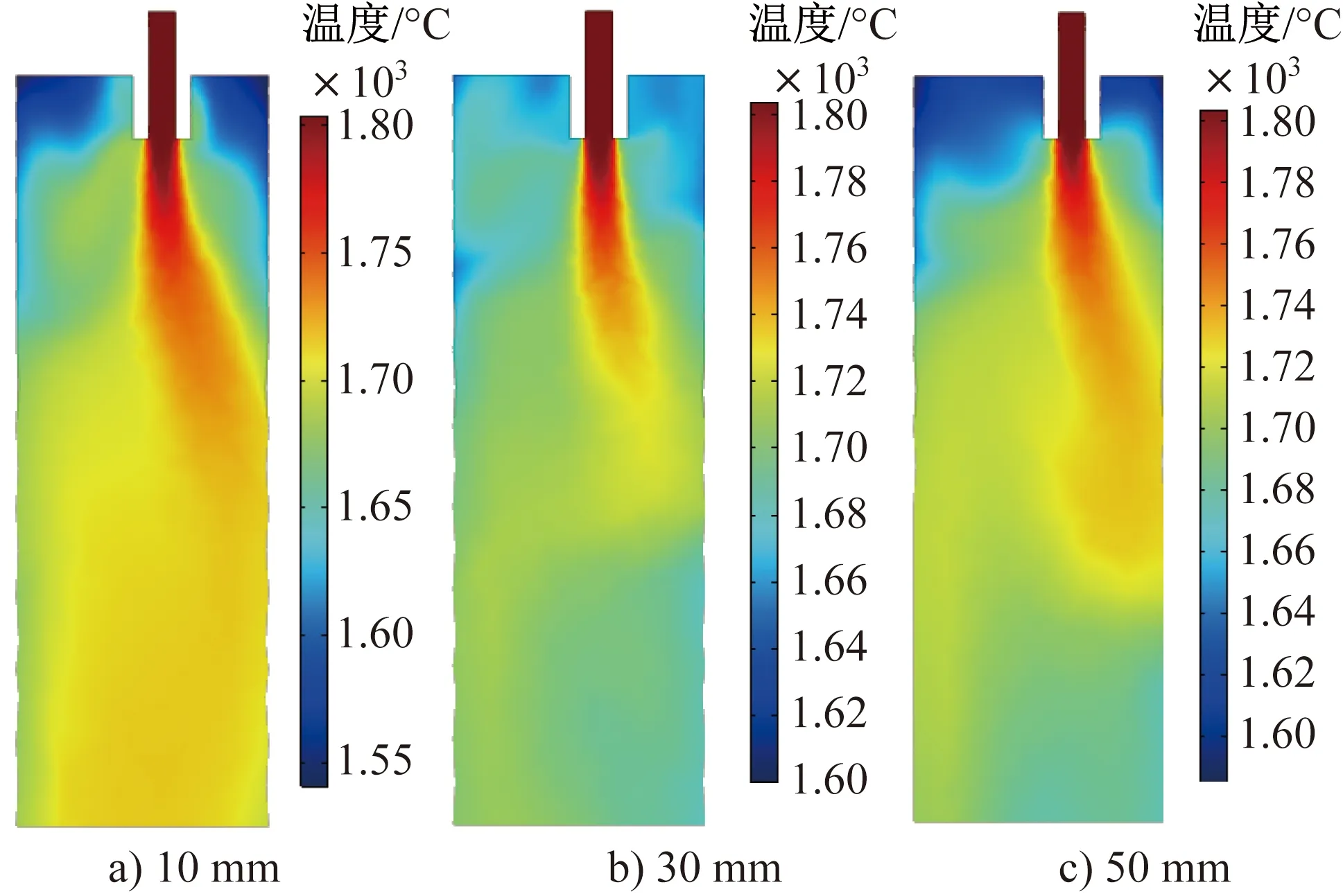

3.2 水口位置对温度场的影响

由图8可知,钢液的温度分布与钢液流动关系密切。当水口位置向内弧侧移动10 mm时,由于结晶器上部回流区强度最小,弯月面处钢液温度较低;结晶器下部回流区较大,高温钢液被带到外弧侧及足辊区,但由于在结晶器中停留时间较短,钢液热量消散较少,钢液温度较高。当水口位置向内弧侧移动30 mm时,结晶器上部回流区强度相对水口位置偏离10 mm时提高,弯月面处钢液温度升高;钢液碰壁后在足辊区上部形成较强回流,钢液在结晶器中停留时间增加,热量消散增加,钢液温度降低;在足辊区下部,靠近外弧侧钢液向下流动,钢液温度较高,中心及内弧侧钢液由于受回流影响,温度略低。当水口位置向内弧侧移动50 mm时,结晶器上部回流强度较弱,钢液温度较低;钢液碰壁后,高温钢液主要集中在结晶器上部,足辊区钢液温度有所降低。

图8 水口位置对大圆坯纵截面温度场分布的影响

图9是结晶器出口钢液温度分布。可以看出,受水口钢液冲击影响,高温钢液并非集中在大圆坯中心主要集中在大圆坯内弧侧。当水口偏移30 mm时,高温区范围最大,且更接近中心。

图9 水口位置对大圆坯横截面温度场分布的影响

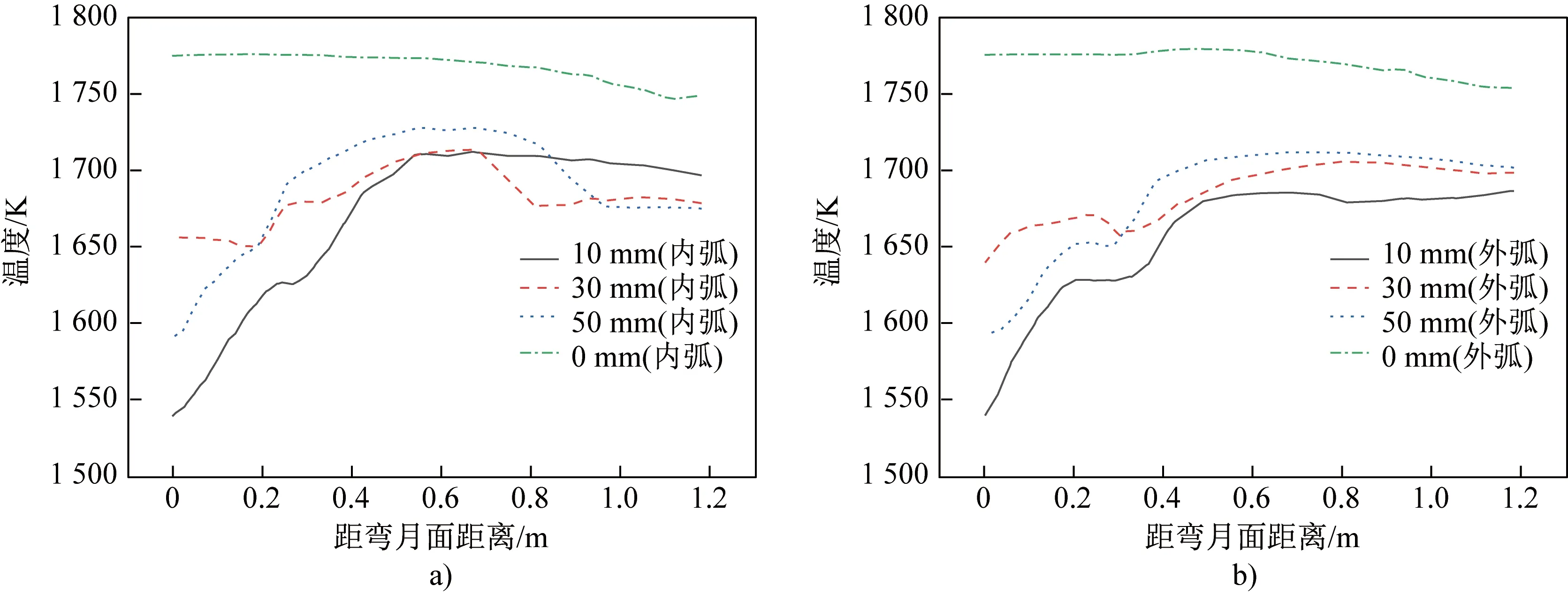

图10是不同水口偏移距离下大圆坯内、外弧侧的钢液温度。由图10可知,当水口位置向内弧侧偏移后,内、外弧侧钢液温度明显降低;温度分布发生改变,即远离弯月面处钢液温度反而升高;内弧侧钢液的最高温度均在距弯月面0.6 m处。

图10 不同水口偏移距离下大圆坯内(a)、外(b)弧侧的钢液温度

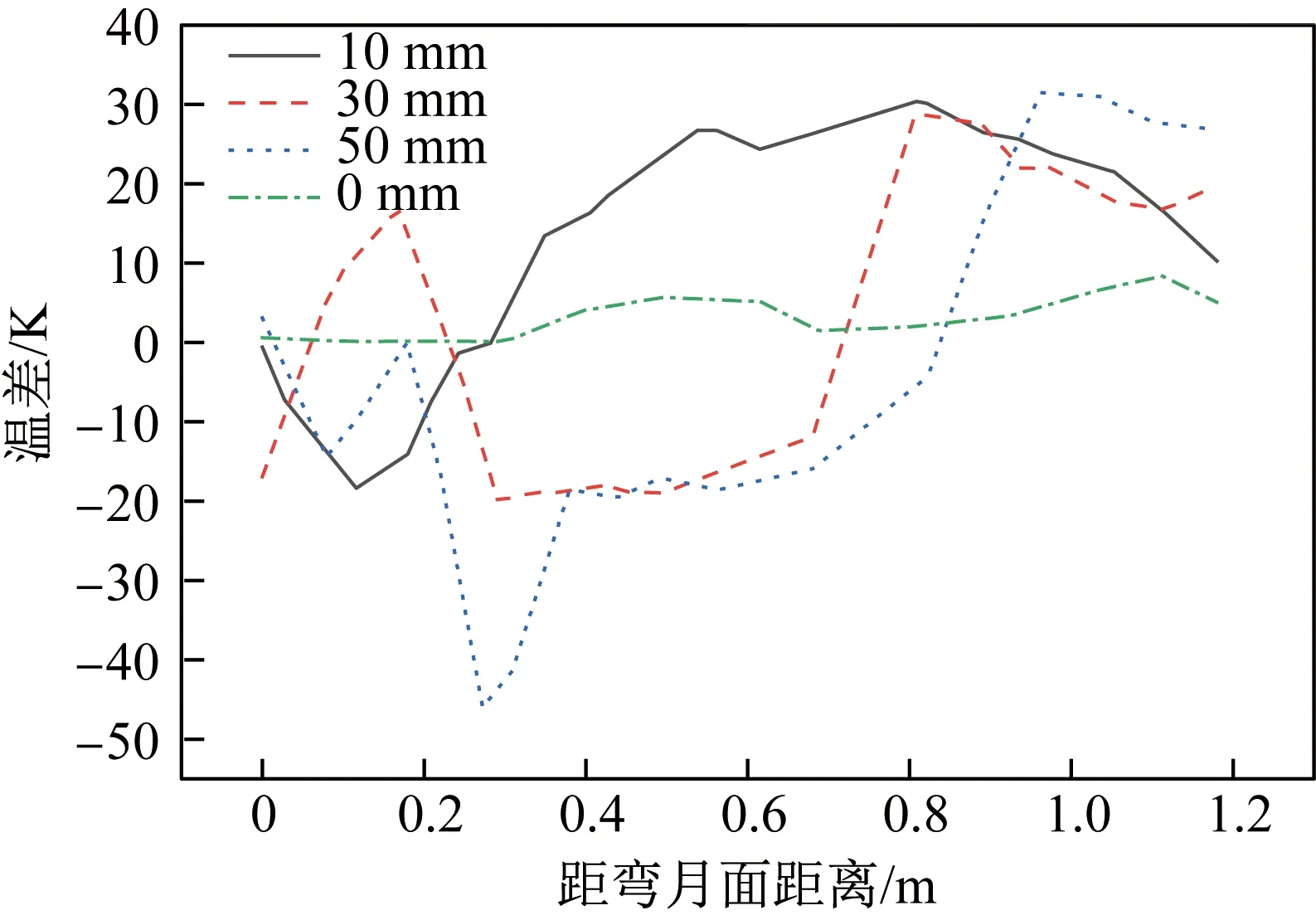

图11是不同水口偏移距离下大圆坯内、外弧侧钢液的温差(ΔT=外弧侧温度-内弧侧温度)。由图11可知,改变水口位置后,ΔT明显增大。不同水口位置下大圆坯的ΔT最大值及其对应位置见表3。由表3可知,随着水口向外弧侧偏移,钢液温差明显增大,ΔT最大值主集中在足辊区。

图11 不同水口偏移距离下大圆坯内、外弧侧钢液温差

表3 大圆坯内、外弧侧钢液ΔT最大值及其位置

从以上结果可知,当水口向内弧侧偏移后,钢液整体温度明显下降,尤其是弯月面附近的钢液温度降低明显,这不利于保护渣熔化;同时内、外弧侧钢液温差增大,会使铸坯坯壳生长不均匀,进而产生裂纹,因此,调整水口位置的方法不宜用来消除电磁偏心搅拌造成的不利影响。

4 结论

(1)电磁偏心搅拌使从水口进入结晶器的钢液流向外弧侧,并使外弧侧钢液温度升高。

(2)当水口位置偏向内弧侧时,从水口进入结晶器的钢液流向内弧侧,碰到结晶器壁后形成较大的回流区,同时结晶器上部回流区缩小。

(3)当水口位置偏向内弧侧时,弯月面处钢液温度明显降低,且内、外弧侧钢液温度随着与弯月面的距离的增大而降低,同时内、外弧侧钢液温差明显增大。

(4)将水口位置移向内弧侧不宜用于消除电磁偏心搅拌对380 mm大圆坯质量产生的不利影响。